Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Строительная воздушная известьСодержание книги

Похожие статьи вашей тематики

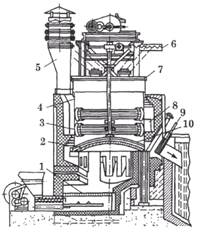

Поиск на нашем сайте Воздушной известью (ГОСТ 9179—77) называют воздушное вяжущее вещество, полученное умеренным обжигом (не до спекания) при 1000... 1200 °С известняков, содержащих до 6% глинистых примесей. Сырьем для производства являются кальциево-магниевые горные породы: известняк, мел, доломитизированные и мергелистые известняки, доломиты. Независимо от вида сырья в его химический состав входят карбонат кальция СаСО3 (не менее 85%), карбонат магния MgCOg (не более 7%) и глинистые вещества SiO2 + A12O3+Fe2O3 (не более 6%). Производство. После добычи и подготовки указанного сырья обжиг производят в шахтных или вращающихся печах. В шахтных печах (рис. 14 обжигают куски сырья размером от 40 до 120 мм в поперечнике, обжиг мелких фракций ведут во вращающихся печах. Наибольшее распространение получили шахтные печи — пересыпные и газовые.

Рис. 14. Шахтная печь для обжига извести: 1 – шахта; 2 – загрузочное устройство; 3 – зона подогрева; 4 – зона обжига; 5 – зона охлаждения; 6 – гребень для подачи воздуха; 7- механизм выгрузки обожженной извести

В шахтных пересыпных печах получаемая известь засоряется золой топлива. В шахтных газовых печах известь более чистая, процесс обжига в них можно механизировать и автоматизировать, они проще в эксплуатации. При обжиге происходит разложение (диссоциация) известняка и получается известь по реакции:

Карбонат магния, присутствующий в известняке, также разлагается:

Эти процессы сопровождаются удалением углекислого газа, составляющего 44% массы известняка. Оставшиеся после обжига оксиды кальция и магния (СаО + MgO) являются активными составляющими полученного вяжущего вещества в виде пористых кусков белого цвета, называемого комовой негашеной известью. Неравномерность обжига приводит к образованию в извести недожога или пережога. Недожог получается при низкой температуре обжига, снижает качество извести, так как недожог не обладает вяжущими свойствами. Пережог образуется при слишком высокой температуре обжига, его зерна гасятся очень медленно, что опасно, так как частицы могут начать гаситься в затвердевшем растворе, вызывая растрескивание и разрушение материала. Негашеная комовая известь имеет плотность 900...1100 кг/м3 и является полупродуктом. Для получения товарной продукции известь гасят или тонко измельчают (так называемая «смирновская известь» — в честь инженера-новатора, предложившего этот способ). Гашение извести. Гасят известь водой. Реакция соединения извести с водой протекает очень энергично. Выделяется тепло, резко повышается температура извести и воды, которая может закипеть. Поэтому негашеную известь называют «кипелкой». Гидратация происходит по реакции

CaO + H2O = Ca(OH)2+Q.

При гашении куски комовой извести увеличиваются в объеме и распадаются на мельчайшие (до 0,001 мм) частицы. В зависимости от количества взятой для гашения воды получают гидратную известь («пушонку»), известковое тесто или известковое молоко. Гидратная известь представляет собой «пушистый» белый порошок, состоящий из частиц гидроксида кальция. Для гашения берут 50...70% воды от массы извести. Теоретический расход воды для гашения извести в пушонку 32,1%. Практически воды берут в 2,0...2,5 раза больше, так как в результате выделения тепла при гашении происходит парообразование и часть воды удаляется с паром. Плотность гидратной извести в рыхлом состоянии 400...450, в уплотненном — 500...700 кг/м3. В пушонку известь гасят в специальных машинах — гидраторах. Известковое тесто представляет собой пластическую массу белого цвета плотностью 1400 кг/м3. Для гашения воды берут в три-четыре раза больше, чем извести. Объем теста в 2...3,5 раза превышает объем исходной извести-кипелки. Если объем извести увеличивается не менее чем в три раза, известь называют жирной, если не менее чем в 2,5 раза — тощей. Гашение в известковое тесто осуществляется в специальных из-вестегасильных машинах. Известковое молоко. Для гашения в молоко берут большое количество воды — в 8... 10 раз превышающее теоретически необходимое. Твердение извести. Известь твердеет очень медленно и прочность известкового камня невелика. Известковое тесто при твердении дает большую усадку и сильно растрескивается вследствие испарения воды. Известковое тесто долго сохраняется в пластичном состоянии, т.е. у извести нет ни начала, ни конца схватывания. Поэтому известь в чистом виде в строительстве не применяется, а используют ее в виде раствора, т.е. в смеси с песком. Песок создает устойчивый скелет предупреждающий усадку и облегчающий выделение воды.

Свойства воздушной извести. Наиболее важные показатели качества извести: активность — процентное содержание оксидов (СаО + MgO); количество непогасившихся зерен (недожог и пережог); время гашения. Согласно ГОСТ 9179—77 комовую известь в зависимости от содержания активных СаО + MgO и количества непогасившихся зерен подразделяют на три сорта: I сорт содержит активных оксидов не менее 90%, непогасивших I I сорт — соответственно не менее 80 и до 11%; III сорт — не менее 70 и до 14%. По скорости гашения комовая известь бывает: быстрогасящаяся — время гашения до 8 мин, среднегасящаяся — время гашения до 25 мин и медленно гасящаяся — время гашения более 25 мин. Чем выше активность извести, тем быстрее она гасится и тем больше выход известкового теста. Негашеная комовая известь имеет насыпную плотность 1600... 1700 кг/м3. Негашеная молотая известь бывает с добавками (10...20% гидравлических добавок — шлак, зола) и без добавок. Комовую молотую известь без добавок подразделяют на три сорта, а с добавками — на два; ее насыпная плотность 900... 1100 кг/м3. Степень измельчения (тонкость помола) — одна из основных характеристик вяжущего. Тонкость помола извести характеризуется остатками на ситах № 02 и 008, которые должны составлять соответственно 1,5 и 15% от массы просеиваемой пробы. Прочность воздушной извести стандартом не нормируется, однако не учитывать ее нельзя. Молотая негашеная известь через 28 сут твердения обеспечивает прочность 5 МПа, а пушонка и известковое тесто — 0,5... 1 МПа. Широкое применение воздушной извести в строительстве обусловлено простотой ее производства и сравнительно низкой стоимостью. Применяют ее для приготовления простых и сложных штукатурных и кладочных растворов с добавкой цемента. При производстве силикатного кирпича и силикатобетонных изделий (блоков для наружных и внутренних стен, панелей перекрытий, колонн, балок и др.) смешанные известково-цементные растворы отличаются большей пластичностью, чем цементные, и более высокой прочностью, чем известковые. Воздушную известь применяют для получения известково-шлаковых, известково-пуццолановых цементов. Известь в чистом виде или смеси с мелом и красителями используют для побелок и других отделочных работ. В водных красочных составах известь является одновременно белым пигментом и связующим. При перевозке, хранении и применении воздушной извести необходимо выполнять правила техники безопасности, так как известь — довольно сильная щелочь. Известковая пыль раздражающе действует на органы дыхания и влажную кожу. Работы с известью должны быть механизированы. Тушить пожар водой на складе, где храниться известь, запрещается.

ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Гипсовыми вяжущими веществами называют тонкоизмельчен-ные продукты, получаемые путем тепловой обработки природного гипсового камня, природного ангидрита, а также различных отходов химического производства, способные после затворения водой схватываться, твердеть и превращаться в камень на воздухе. Сырьем для производства служат: природный гипсовый камень, представляющий двуводный гипс CaSO4 • 2Н2О, природный ангидрит CaSO4, отходы химической промышленности — фосфогипс, борогипс. Гипсовый камень засорен примесями песка, глины, известняка и т.д., цвет от белого до голубовато-серого, твердость по шкале Мооса 1,5...2. Природный ангидрит сопровождает залежи гипсового камня, более прочный с твердостью З...3,5, белого, серого или голубоватого цвета; встречается в природе реже, чем гипсовый камень. В зависимости от вида сырья и принятой технологической схемы производства гипсовые вяжущие вещества подразделяют на две группы: низкообжиговые (собственно гипсовые) и высокообжиговые (анги дритовы е). К низкообжиговым относят строительный, высокопрочный и формовочный гипсы, к высокообжиговым — ангидритовое вяжущее (ангидритовый цемент) и высокообжиговый гипс (эстрихгипс). Строительным гипсом называют воздушное вяжущее вещество, полученное путем тепловой обработки гипсового камня при 110— 180 °С и последующего тонкого помола. Производство строительного гипса. Имеется несколько технологических схем: помол сырья и последующая тепловая обработка; тепловая обработка камня и помол после обработки; помол и обжиг совмещены в одном аппарате. Тепловую обработку гипсового камня можно проводить в варочных котлах, сушильных барабанах и мельницах. Наиболее простым и распространенным способом производства строительного гипса является тепловая обработка тонко-молотого сырья в гипсов арочном котле периодического действия.

Рис. 15 Гипсоварочный котел: 1 – топка; 2 – сферическое днище; 3 – жаровые трубы; 4 – стальной барабан; 5 – дымовая труба; 6 – винтовой конвейер; 7 – крышка; 8 – кольцевые каналы; 9 шибер; 10 – мешалка

Гипсоварочный котел (рис. 15 представляет собой стальной барабан (вместимость 12...15 м3), футерованный огнеупорным кирпичом. Внутри котла находятся жаровые грубы и мешалка для перемешивания гипса. При производстве гипса в сушильных барабанах продукт имеет более высокие прочностные показатели, чем при использовании варочных котлов. В сушильных барабанах (вращающихся печах) происходит непосредственное соприкосновение раскаленных топочных газов с движущимся навстречу дробленым гипсовым камнем. Помол гипса после обжига производят в шаровой мельнице. Наибольшая производительность обеспечивается при совмещенном помоле и обжиге гипса, несколько меньшая — при обжиге в сушильном барабане и наименьшая — при варке в котлах. Однако качество гипса в гипсоварочных котлах значительно выше. Твердение строительного гипса. При твердении затворенного водой гипса наблюдаются все процессы, присущие вяжущим веществам, образовавшееся гипсовое тесто большой подвижности вскоре уплотняется и густеет (начало схватывания); при дальнейшем уплотнении масса загустевает, представляя собой твердое тело (конец схватывания). Свойства строительного гипса. Строительный гипс представляет собой белый или светло-серый порошок. Истинная плотность 2,6...2,75 г/см3, средняя плотность в рыхлом состоянии 800... 1100 кг/м3, в уплотненном — 1250... 1450 кг/м3. Основными свойствами гипса являются тонкость помола, водопотребностъ (нормальная густота), сроки схватывания, прочность. Тонкость помола характеризуется остатком на сите № 02. Различают грубый, средний и тонкий помол вяжущего. Обозначают каждую группу индексами I, II и III: I — грубый помол, остаток на сите не более 23%, II — средний помол, остаток на сите не более 14%; III — тонкий помол, остаток на сите не более 2%. Водопотребностъ гипса определяется количеством воды (в %), необходимой для получения теста заданной подвижности. Реологические свойства теста оценивают в соответствии с методами его укладки в дело. Гипсовое тесто обычно формуют литьем, оно представляет собой вязкопластичную массу, поэтому стандартную

Рис. 16. Вискозиметр Суттарда: 1 – цилиндр; 2 – стеклянная пластинка; 3 – концентрические окружности

консистенцию (нормальная густота) оценивают стандартным вискозиметром Суттарда (рис. 16 по диаметру расплыва теста, вытекающего из полого цилиндра без дна. Диаметр расплыва теста стандартной консистенции должен быть равен (180+ 5) мм. Нормальная густота гипсового теста требует 50...70% воды по массе вяжущего. Строительный гипс является быстросхватывающимся и быст-ротвердеющим вяжущим веществом. Сроки схватывания определяют на приборе Вика по глубине погружения иглы в гипсовое тесто нормальной густоты. Согласно ГОСТ 125—79 различают следующие группы гипса: А— быстросхватывающийся (начало схватывания не ранее 2 мин, окончание — не позднее 15 мин); Б — нормально схватывающийся (начало схватывания не ранее 6 мин, окончание — не позднее 30 мин); В — медленносхватывающийся (начало схватывания не ранее 20 мин, окончание не нормируется). При схватывании и твердении гипс расширяется в объеме до 1%. Способность гипса расширяться позволяет применять его без заполнителей (в отличие от других вяжущих), не опасаясь растрескивания изделий от усадки. Быстрое схватывание затрудняет работу с гипсом. В случае необходимости к гипсу добавляют замедлители схватывания в количестве 0,1...0,55% по массе гипса (животный клей, столярный клей сульфитно-спиртовая барда и другие органические клееподобные вещества). При добавлении замедлителя начало схватывания замедляется до 30 мин (прочность снижается до 10%). При изготовлении гипсовых изделий, иногда возникает необходимость ускорения схватывания гипса. В этих случаях к нему добавляют природный гипсовый камень или поваренную соль (1% гипса и 0,5% соли). Прочность гипса характеризуется маркой, которую устанавливают по пределу прочности при сжатии образцов-балочек размером 40x40x160 мм, изготовленных из теста нормальной густоты и испытанных через 2 ч после затворения гипса водой. Сначала балочки испытывают на изгиб до разрушения, а полученные полубалочки испытывают на сжатие. Установлены следующие марки: Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25. Предел прочности при изгибе соответствующих марок меняется от 1,2 до 8,0 МПа. Условное обозначение гипсового вяжущего дает информацию о его основных свойствах. Например, гипсовое вяжущее Г-5 БП: нор-мальнотвердеющее (Б), среднего помола (П), прочность при сжатии не менее 5МПа. Гипсовые вяжущие гигроскопичны, имеют низкую водостойкость. Поэтому прочность гипсовых изделий при увлажнении снижается на 40...60%, их следует применять в помещениях с относительной влажностью воздуха до 60%. Строительный гипс применяют для изготовления перегородочных плит и панелей, вентиляционных коробов, гипсокартонных листов (сухая штукатурка), акустических плит, для приготовления гипсовых и известково-гипсовых штукатурных растворов, а также для изготовления различных архитектурных деталей методом отливки. При транспортировании и хранении гипсовые вяжущие должны быть защищены от увлажнения и загрязнения. Высокопрочный гипс является разновидностью строительного. Отличается от строительного гипса способом тепловой обработки. Тепловую обработку двуводного гипса проводят в автоклаве под давлением пара 0,13 МПа при 124 °С в течение 5 ч с последующей сушкой и измельчением в порошок. При этом образуются более крупные кристаллы, обусловливающие высокие прочностные характеристики и меньшую водопотребность. Нормальная густота 40...45%, прочность при сжатии не менее 25—30 МПа. Сроки схватывания примерно такие же, как и у строительного гипса. Используют высокопрочный гипс в металлургической промышленности для изготовления форм, а также применяют для изготовления архитектурных деталей и строительных изделий повышенной прочности.

|

||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1609; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.009 с.) |