Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы для тяжелого бетонаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте К материалам для тяжелого бетона относят вяжущие вещества, воду затворения, заполнители — мелкий (песок) и крупный (гравий или щебень). Качество исходных материалов в значительной степени влияет на свойства бетона: его прочность, морозостойкость, коррозие-стойкость и др. Все материалы можно применять после проверки соответствия их качества требованиям ГОСТов. Цемент. В качестве вяжущих можно применять все виды цементов: портландцемент обычный, пластифицирующий, сульфато-стойкий, пуццолановый, шлакопортландцемент и др. При выборе разновидности цемента учитывают характер конструкции, условия ее эксплуатации. Кроме выбора разновидности вяжущего обосновывают также и его марку в зависимости от требуемой прочности бетона, морозостойкости, усадки и других свойств. Важно правильно назначить марку цемента. Бетон с наилучшими свойствами и наиболее экономичный (с минимальным расходом вяжущего) можно получить, если марка цемента будет в 1,5...2,5 раза выше требуемой марки бетона. Для тяжелых бетонов рекомендуются следующие марки цементов:

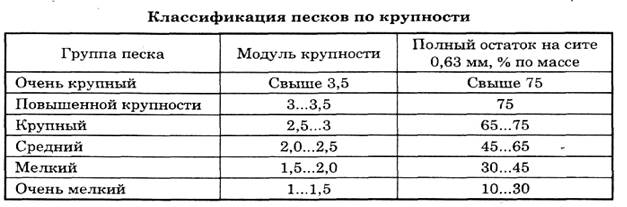

Если марка имеющегося цемента выше, рекомендуется ввести в состав минеральную добавку (тонкоизмельченные известняки, доломиты и др.). Это будет способствовать экономии цемента. Таким образом, выбор вида и марки цемента зависит от заданной прочности бетона, условий его твердения и условий эксплуатации бетонных конструкций. Вода для бетонов, для поливки твердеющего бетона и промывки заполнителей должна отвечать требованиям СТБ 114—98. Для приготовления бетонных смесей применяют питьевую или природную воду, не содержащую вредных примесей, затрудняющих схватывание и твердение бетона. Водородный показатель воды (рН) не должен быть менее 4 и более 12,5. В воде, применяемой для затворения бетонной смеси и поливки бетона, не должно быть окрашивающих примесей. Допускается содержание сульфатов (в пересчете на SO4) не более 2700 мг/л и всех солей не более 5000 мг/л. Сточные и болотные воды, содержащие жиры, растительные масла, кислоты, нефтепродукты, сахар и т.п., нельзя применять для приготовления бетона. Морскую и другую воду, имеющую минеральные соли, можно использовать только тогда, когда общее количество солей не превышает 2%. Во всех случаях морские соли могут выступать на поверхности бетона и вызывать коррозию стальной арматуры. Питьевую воду можно применять для приготовления бетонов без дополнительных исследований и анализов. Пригодность природной воды для бетона устанавливают химическим анализом и сравнительными испытаниями бетонных образцов на прочность, изготовленных на данной и на питьевой чистой воде и испытанных в возрасте 28 сут нормального твердения. Воду считают пригодной, если приготовленные на ней образцы имеют прочность не меньшую, чем образцы на питьевой воде. Мелкий заполнитель. Мелким заполнителем для бетонов является песок. Он должен отвечать требованиям ГОСТ 8736—93. Песок представляет собой зерновую смесь с размерами зерен от 0,16 до 5 мм. В состав песка могут входить примеси: пылевидные частицы размером 0,16...0,005 мм; глинистые частицы размером менее 0,005 мм и обломки горных пород размером более 5 мм. Химический состав песка зависит от состава горной породы, из которой он образовался в результате ее выветривания. В природе наиболее распространены кварцевые пески, реже встречаются известняковые, полевошпатовые, ракушечные и др. В кварцевом песке кроме зерен кварца могут находиться зерна полевого шпата, пластинки слюды и зерна других минералов. Простейшую качественную оценку чистоты песка производят путем растирания в руках горстки влажного песка: чистый песок не пачкает рук. Песок от примесей очищают водой в машинах-пескомойках. Испытание песка для строительных работ проводят по ГОСТ 8735—88. Зерновой состав песка характеризуется содержанием в нем зерен различного размера. Зерновой состав песка определяют просеиванием сухого песка через стандартный набор сит. Таблица 3

Результата определения зернового песка оформляют в соответствующие таблицы или изображают в виде кривой просеивания. Для бетона рекомендуется применять крупный и средний песок с модулем крупности 2...3,25. В песке, предназначенном для бетонов, допускаются зерна гравия или щебня размером более 10 мм в количестве до 0,5% (по массе); зерна размером 5... 10 мм допускаются в количестве не более 5% по массе; содержание зерен, проходящих через сито с сеткой № 016, не должно превышать 10%. Плотность зерен кварцевого песка 2600...2700 кг/м3. Насыпная плотность песка 1400... 1600 кг/м3 зависит от степени уплотнения, влажности песка, а также от зернового и минералогического состава. Наименьшая насыпная плотность кварцевых песков соответствует влажности 5...7% по массе. Крупный заполнитель. В качестве крупного заполнителя для приготовления тяжелого бетона применяют гравий или щебень. Они должны отвечать требованиям ГОСТ 8267—93. Гравий — неорганический зернистый сыпучий материал крупностью свыше 5 мм, получаемый рассевом природных гравийно-песчаных смесей. Зерна гравия имеют округлую форму и гладкую поверхность. В нем могут содержаться зерна высокой прочности, например гранитные, и слабые зерна пористых известняков. Гравий по условиям залегания делится на речной, морской и горный (овражный). Горный гравий обычно загрязнен примесями, речной и морской — более чистые. Вода истерла зерна речного и морского гравия и придала им округлую форму и гладкую поверхность. Зерна овражного гравия малоокатанные (щебневидные), что улучшает сцепление его с цементно-песчаным раствором. Щебень — неорганический зернистый сыпучий материал с зернами крупностью свыше 5 мм, получаемый дроблением горных пород, гравия и валунов или некондиционных отходов горных предприятий. Полученную смесь зерен различных размеров (5...70 мм) рассеивают на отдельные фракции. Отсеянные частицы размером менее 3 мм используют в качестве песка. Щебень дробят на камнедробилках из гранита, диабаза и других изверженных пород, а также из плотных осадочных пород— известняка, доломита и видоизмененных пород — кварцита. Куски щебня имеют остроугольную форму и шероховатую поверхность, поэтому его сцепление с цементно-песчаным раствором более прочное, чем у гравия. Содержание в щебне вредных органических примесей незначительно. Щебень и гравий выпускают в виде следующих основных фракций: от 5 до 10 мм; свыше 10 до 20 мм; свыше 20 до 40 мм; свыше 40 до 70 мм и смеси фракций от 5 до 20 мм. В каждой фракции должны быть зерна всех размеров — от наибольшего (D) до наименьшего (d) для данной фракции. Для приготовления бетона более экономичен предельно крупный гравий или щебень, так как благодаря его меньшей суммарной поверхности зерен требуется меньше цемента для получения прочного бетона. Наибольшая крупность зерен заполнителя зависит от размеров бетонируемой конструкции и расстояния между стержнями арматуры. Так, для балок, колонн, рам наибольший размер зерен должен быть не более 3/4 наименьшего расстояния между стержнями арматуры, а для плит — не более 1/2 толщины плиты; для бетонирования тонкостенных густоармируемых конструкций используют заполнитель крупностью до 20 мм; для массивных конструкций — до 40 мм, для гидротехнических сооружений — 70 мм и более. Содержание зерен крупнее установленного наибольшего размера допускается не более 5% по массе крупного заполнителя. Согласно ГОСТу качество крупного заполнителя зависит от формы зерен и содержания вредных примесей, от зернового или гранулометрического состава, от прочности и морозостойкости. Для приготовления бетона наиболее выгодна форма зерен: для гравия — яйцевидная или шаровая; для щебня — близкая к кубу или тетраэдру. Содержание зерен пластинчатой (лещадной) и игловатой формы в гравии или щебне не должно превышать 15% по массе. Прочность гравия и щебня характеризуют маркой, определяемой по дробимости щебня (гравия) при сжатии (раздавливании) в цилиндре. Марки прочности: 1400, 1200, 1000, 800, 400 и 300. Морозостойкость щебня и гравия характеризуют числом циклов замораживания и оттаивания, при котором потери (в % по массе щебня и гравия) не превышают установленных норм — 10%. По этому признаку они подразделяются на восемь марок— F15; F25; F50; F100; F150; F200; F300 и F400. Содержание пылевидных и глинистых частиц (размером менее 0,05 мм) в щебне и гравии М800 не более 1%; М600...М800 — не более 1% для изверженных и метаморфических горных пород, а для осадочных— М600...М1200 — 2% и М200...М400 — 3% по массе. Содержание глины в комках не более 0,25%. Сернистые и сернокислые соединения (гипс, серный колчедан и др.) способствуют коррозии бетона. Их содержание в пересчете на SO3 не должно превышать 1% по массе. Хорошим зерновым составом считается тот, в котором имеются зерна разной величины, так как при этом пустотность заполнителя оказывается наименьшей. Испытания гравия и щебня проводят по ГОСТ 8269—87. Зерновой состав щебня (гравия) определяют путем рассева пробы на стандартном наборе сит с размерами отверстий 70, 40, 20, 10 и 5 мм. Окончательно пригодность крупного заполнителя для бетона требуемой прочности устанавливают испытанием образца из бетона на данном заполнителе. Гравий имеет преимущества перед щебнем: он встречается в природе в раздробленном состоянии и дробить приходится только крупные куски. Кроме того, бетонная смесь на гравии имеет большую подвижность из-за меньшего трения между зернами заполнителя и цементным раствором. К достоинствам щебня можно отнести хорошее сцепление его с цементным раствором при затвердевании, что обеспечивает требуемую прочность бетона и меньшую загрязненность вредными примесями. При выборе крупного заполнителя (гравия или щебня) исходят из их стоимости и других экономических показателей. Для приготовления высокопрочных бетонов рекомендуется применять щебень.

СВОЙСТВА БЕТОННОЙ СМЕСИ Бетонной смесью называют смесь вяжущих, заполнителей, затворителей и, при необходимости, добавок до ее укладки. Свойства бетонной смеси определяют качество и свойства полученного из нее бетона. Основными свойствами бетонной смеси являются удобоукла-дываемость и нерасслаиваемость. Удобоукладываемость — реолого-технологический показатель бетонной смеси, который характеризует способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием собственной массы или механических воздействий. Удобоукладываемость бетонной смеси оценивают подвижностью или жесткостью.

Рис. 18. Стандартный конус для определения подвижности бетонной смеси

Подвижность (П) — свойство бетонной смеси растекаться под действием собственной массы. Для определения подвижности бетонной смеси служит стандартный конус (ГОСТ 10181.1—81). Это металлическая форма открытая с обеих сторон в виде усеченного конуса высотой 300 мм, диаметром нижнего основания 200 м, верхнего — 100 мм (рис. 18). Форму-конус смачивают изнутри водой и устанавливают на плоскую горизонтальную поверхность. Затем через верхнее отверстие ее заполняют бетонной смесью в три приема, каждый раз слой уплотняется 25-кратным штыкованием металлическим стержнем диаметром 16 и длиной 650 мм. Избыток смеси срезают кельмой вровень с краями формы. Форму медленно поднимают вертикально вверх за ручки и устанавливают рядом с отформованным бетонным конусом. Бетонный конус, освобожденный от формы, оседает под действием собственной массы. Мерой подвижности служит величина осадки конуса — а, см, которую измеряют линейкой. Чем больше осадка конуса, тем подвижнее бетонная смесь. Согласно СТБ 1035—96 в зависимости от показателя удобоукладываемости бетонные смеси подразделяют на пять групп: сверхжесткие, жесткие, низкопластичные, пластичные и литые. Группы подразделяются на марки. Жесткость (Ж) — свойство бетонной смеси растекаться и заполнять форму под действием вибрации. Для определения жесткости бетонной смеси служит технический вискозиметр, который состоит из Рис. 19 Технический вискозиметр: 1 – цилиндрический сосуд; 2 – кольцо; 3 – опорные планки; 4 – металлический корпус; 5 – насадка; 6 – зажим; 7 – штанга; 8 – диск; 9 – штатив

Прибор закрепляют на виброплощадке и помещают в него форму-конус, которую заполняют тремя слоями бетонной смеси, уплотняя ее 25-кратным штыкованием каждого слоя. Затем удаляют, набетонного конуса устанавливают диск и включают виброплощадку и секундомер. Время вибрирования (выражается в с) является показателем жесткости бетонной смеси. Марки бетонных смесей по удобоуклады-ваемости и соответствующие им значения жесткости и подвижности приведены в табл. 8.3. Жесткая бетонная смесь по влажности напоминает сырую землю. Она требует длительного вибрирования при укладке. Пластичная смесь хорошо уплотняется кратковременным вибрированием. Удобо-укладываемая бетонная смесь при перевозке не расслаивается, при определении ее подвижности она не рассыпается, а садится целиком, от нее отделяется разжиженное цементное тесто. Удобоукладывае-мость бетонной смеси зависит от вида цемента, количества воды и цементного теста, крупности и формы зерен заполнителя, содержания песка. Бетонные смеси, приготовленные на разных цементах (при одном и том же составе) обладают неодинаковой подвижностью, так как разные цементы имеют различную водопотребность: чем она выше, тем меньше подвижность или больше жесткость смеси. Так бетонные смеси на шлакопортландцементе оказываются более жесткими, чем смеси на обычном портландцементе из-за большей водопотребности шлакопортландцемента. С увеличением содержания цементного теста подвижность бетонной смеси возрастает при сохранении практически неизменной прочности бетона.Подвижность бетонной смеси существенно зависит от крупности зерен заполнителя. При более крупных заполнителях суммарная поверхность зерен меньше, при том же количестве цементного теста прослойки его между зернами заполнителей будут толще, а это увеличивает подвижность бетонной смеси. Показатели подвижности и жесткости (удобоукладываемости) бетонной смеси выбирают в зависимости от размеров конструкции, густоты расположения арматуры, способа укладки и уплотнения. Регулирование указанных реологических характеристик бетонной смеси достигается правильным проектированием состава, а также введением в смесь пластифицирующих и других химических добавок. Например, введение в бетонную смесь органической пластифицирующей добавки — сульфитно-дрожжевой барды (СДБ) в количестве 0,15...0,25% массы цемента обеспечивает снижение водопотребности смеси на 8...12%, при этом снижается расход цемента на 6...10%. Новые химические добавки — суперпластификаторы (С-3, 10-03 и др.) значительно повышают подвижность бетонной смеси. В настоящее время на практике чаще используют жесткие смеси, так как они более экономичны, требуют меньше цемента и укладывают их с использованием вибрации, используя тиксотропные свойства. Нерасслаиваемостью называют способность бетонной смеси не расслаиваться при транспортировании, выгрузке и укладке. Связность бетонной смеси обеспечивают правильным подбором состава и необходимым количеством цементного теста. При отсутствии связности бетонная смесь легко расслаивается, теряет однородность, становится непригодной к укладке в форму, так как представляет собой лишь механическую смесь воды и твердых составляющих. По степени готовности бетонные смеси подразделяют на бетонные смеси, готовые к употреблению (БСГ), и сухие бетонные смеси (БСС). ОСНОВНЫЕ СВОЙСТВА БЕТОНА Тяжелый бетон получил наиболее широкое применение в строительстве. Свойства затвердевшего бетона как искусственного камня можно разделить на механические — прочность; физические — плотность, пористость, водонепроницаемость, морозостойкость, усадка и расширение; специальные — коррозионная стойкость, огнестойкость, радиационная стойкость. Прочность бетона — одно их главных строительных свойств, ха-рактеризз'ет его способность выдерживать внешние нагрузки, не разрушаясь. В конструкциях зданий и сооружений бетон испытывает различные деформации: сжатие, растяжение, изгиб и др. Лучше всего бетон сопротивляется (работает) сжатию, поэтому его прочность при сжатии является основной характеристикой механических свойств бетона. Прочность бетона зависит от свойств составляющих его компонентов, его состава, условий приготовления, твердения, эксплуатации. В рабочих чертежах конструкций или стандартах на изделия обычно указывают требования к прочности бетона, его класс или марку. В отличие от марки класс гарантирует не только прочность, но и однородность материала. Согласно СТ СЭВ 1406—78 и СНиП 2.03.01—84 прочность бетона для конструкций характеризуется классом. Класс бетона определяется величиной гарантированной прочности на сжатие с обеспеченностью 0,95. Для бетонов установлены следующие классы: В1 (М15); В1.5 (М25); В2 (М25); В2,5 (М35); В3,5 (М50); В5 (М75); В7,5 (М100); В10 (150); В12,5 (М150); В15 (М200); В20 (М250); В22,5 (М300); В25 (М300); В25 (М350); В27,5 (М350); ВЗО (М400); В35 (М700); В60 (М800). Класс бетона задан в МПа, а марка — кгс/см2. На производстве необходимо обеспечить марку бетона или среднюю прочность на сжатие, контролируемую на кубах размером 150x150x150 мм. Классом бетона пользуются при проектировании и расчете конструкций, его указывают в проекте. Марку бетона используют при расчете состава и изготовлении бетона. Для тяжелого бетона (СНБ 5.03.01—02) установлена следующая шкала классов: C8/10 (B7,5; B10); С12/15 (В12,5;В15); С16/20 (В20); С 20/25 (В22,5; В25); С25/30 (ВЗО); С% (В35); С 30/37 (В40; В45). Цифра в числителе означает нормативное сопротивление бетона на сжатие, МПа, цифра в знаменателе — гарантированная прочность бетона, определяемая при испытании образцов — кубов, МПа. Для обычных монолитных и сборных железобетонных конструкций в гражданском и промышленном строительстве применяют бетон классов В 25…В 45; для предварительно напряженных и специальных железобетонных конструкций — бетон классов В25...В45; для оснований фундаментов и массивных сооружений с невысокими расчетными напряжениями — бетон классов В 7,5 и В10. Основными факторами, влияющими на прочность бетона являются прочность или активность цемента R и водоцементное отношение В/Ц (или цементоводное отношение Ц/В). Профессор Б.Г. Скрамтаев расширил и дополнил выводы И.Г. Малюги о влиянии различных факторов на свойства бетона и вывел формулу для определения прочности бетона, которой можно пользоваться применительно к плотным бетонам, изготовленным на клинкерном цементе, воде и заполнителях, соответствующих требованиям стандартов. Для обычных бетонов с Ц/В < 2,5 (В/Ц > 4,0) формула имеет вид R6 = RuA(Ц/В - 0,5). Для высокопрочных бетонов классов В40...В60 с Ц/В > 2,5 (В/Ц < 4,0) формула имеет вид R6 = RuA1(Ц/В + 0,5). где Rб — прочность бетона при сжатии в возрасте 28 сут, МПа; Rц — активность цемента (марка), МПа; А, А1 — коэффициенты, учитывающие свойства и качества применяемых материалов, определяемые по табл.

Примечания: Высококачественные материалы — щебень из плотных горных пород высокой прочности, песок оптимальной крупности, портландцемент высокой активности без добавок. Рядовые материалы — заполнители среднего качества, в том числе гравий, портландцемент средней активности, высокомарочный шлакопорт-ландцемент. Пониженного качества — крупные заполнители низкой прочности и мелкие пески. На прочность бетона заметное влияние, хотя и менее существенное, чем R и В/Ц, оказывают виды цемента, форма заполнителей, характер их поверхности, степень уплотнения бетонной смеси, продолжительность и условия твердения бетона. Большое влияние на рост прочности бетона оказывают условия твердения. Хорошо уплотненная бетонная смесь при благоприятных температурных и влажностных условиях непрерывно набирает прочность в течение ряда лет. В первые 7... 10 сут прочность бетона растет быстро, затем к 28 сут рост прочности замедляется, в возрасте 1 года постепенно затухает. В нормальных условиях бетонные образцы за 7 сут набирают 60...70% 28-суточной (марочной) прочности; в возрасте 180 сут, 1 года и 2 лет их прочность соответственно составляет 150, 175 и 200% марочной прочности. Твердение бетона ускоряется с повышением температуры и замедляется с ее понижением. Так, при температуре 80...90 °С прочность бетона в атмосфере насыщенного пара достигает 60...70% от марочной за 10... 12 ч твердения. Рассмотрим физические и специальные свойства бетона. Плотность бетона влияет на его стойкость к различным условиям эксплуатации. Обычный тяжелый бетон не является абсолютно плотным. Пористость в бетоне образуется из-за наличия воды в бетонной смеси. В затвердевшем бетоне только часть воды находится в химически связанном состоянии, остальная испаряется и на ее месте образуются поры. Кроме этого поры могут образовываться вследствие неполного удаления воздушных пузырьков при уплотнении бетонной смеси. Пористость тяжелого бетона колеблется от 5 до 15%. Плотность бетона может быть повышена тщательным подбором зернового состава заполнителей с целью уменьшения объема пустот в смеси; уменьшением водоцементного отношения, что достигается введением в бетонную смесь специальных добавок-пластификаторов, которые способствуют снижению водопотребности бетонной смеси при той же подвижности. С повышением плотности бетона улучшаются его физико-механические свойства — повышается прочность, водонепроницаемость, морозо- и коррозиестойкость и др. Водонепроницаемость бетона зависит от его плотности и структуры. Плотный бетон мелкопористой структуры при толщине железобетонных конструкций более 200 мм практически водонепроницаем. Водонепроницаемость бетона характеризуется наибольшим давлением воды, при котором она еще не просачивается через бетонный образец. По водонепроницаемости бетон подразделяется на шесть марок: W2; W4; W6; W8; W10; W12. Цифра в обозначении марки указывает на величину давления соответственно 0,2; 0,4; 0,6; 0,8; 1,0; 1,2 МПа. Водонепроницаемость бетона можно повысить, покрывая его поверхность плотным раствором, пленками из пластмасс, применяя расширяющиеся цементы. Морозостойкость бетона характеризует его способность в насыщенном водой состоянии выдерживать многократные попеременные замораживания и оттаивания и определяется числом циклов попеременного замораживания и оттаивания, которые способны выдержать образцы 28-суточного возраста без снижения предела прочности при сжатии более чем на 25% и без потери массы более чем на 5%. В ГОСТе на тяжелый бетон, в том числе и гидротехнический, установлены следующие марки морозостойкости: F50; F100; F150; F200; F300; F400; F500. Высокой морозостойкостью обладают плотные бетоны, бетоны с высококачественным гранитным щебнем. Для обеспечения высокой морозостойкости бетона рекомендуется, чтобы В/Ц не превышало 0,5, а расход воды — 160 л/м3. Усадка и расширение. Усадкой бетона называют уменьшение его объема в процессе твердения. Усадка происходит при твердении бетона на воздухе или при недостаточной влажности среды, способствующей высыханию бетона. Усадка цементного камня обычно равна 3...5 мм/м. У бетонов в связи с введением заполнителей она значительно меньше и составляет 0,2...0,4 мм/м. Усадка увеличивается при повышении содержания цемента и воды, применении мелкозернистых и пористых заполнителей. При водном твердении бетона объем бетона или совсем не изменяется, или бетон незначительно разбухает. Для понижения усадки бетона следует применять белитовые цементы или цементы более низких марок, избегать применения бетонов с большим расходом цемента, уменьшать количество воды за-творения, применять крупные заполнители рационального зернового состава, а также строго соблюдать влажный режим твердения бетона. В первый период твердения может происходить расширение бетона от нагревания теплом, выделяющимся при взаимодействии цемента с водой. Расширение бетона может вызвать деформации конструкций и появление трещин. Для предотвращения трещин в массивных бетонных конструкциях устраивают температурные швы и для уменьшения тепловыделения бетона применяют цементы с малым выделением тепла. Коррозионная стойкость. Коррозия бетона вызывается главным образом разрушением цементного камня, как наименее стойкого компонента затвердевшего бетона и сопровождается понижением прочности и водонепроницаемости, а также ухудшением сцепления бетона с арматурой. Разрушение бетона от коррозии значительно ускоряется, если агрессивные вещества проникают в его толщу и постоянно фильтруются через его поры и трещины. Поэтому важными мерами повышения коррозионной стойкости бетона являются: применение цементов определенного состава и качества с малым содержанием трехкаль-циевого алюмината и минимальным выделением гидроксида кальция; тщательное уплотнение бетонной смеси после ее укладки с целью придания бетону большей плотности; правильное конструирование элементов сооружений для обеспечения равномерной деформации бетона в процессе твердения без образования трещин. Защитить поверхность бетона от проникновения агрессивных веществ можно облицовкой ее плотными керамическими плитками, обработкой специальными веществами (жидким стеклом, кислотоупорным цементом), покрытием гидроизоляционными и пленкообразующими полимерными материалами. Огнестойкость. Бетон — огнестойкий материал, способный при пожаре выдерживать высокие температуры. Однако длительное действие на бетон температур 150...250 °С снижает его прочность на 25%. Эта потеря прочности после ликвидации пожара не восстанавливается. При длительном воздействии температуры 500 °С и последующем увлажнении бетон разрушается. Вначале разрушаются кристаллические сростки цементного камня, а затем зерна кварца в песчаном заполнителе и гранитном щебне переходят в другое состояние, вызывающее их расширение и растрескивание. При строительстве сооружений, подвергаемых в процессе эксплуатации длительному воздействию высоких температур (свыше 250 °С), применяют жаростойкий бетон. Радиационная стойкость. Для защиты от радиоактивных излучений в качестве заполнителей для бетона используют материалы с высокой плотностью: магнетит, барит, металлический скрап, чугунную дробь и др. Для улучшения защитных свойств особо тяжелых и гидратных бетонов (содержат большое количество химически связанной воды) в их состав вводят добавки, содержащие легкие элементы (литий, кадмий, бор), такие, как карбид бора, хлористый литий, сернокислый кадмий и др.

|

||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 4433; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.017 с.) |

цилиндрической формы высотой 200 мм с внутренним диаметром 240 мм с закрепленным на ней устройством для измерения осадки бетонной смеси в виде направляющего штатива, штанги и металлического диска с шестью отверстиями (рис. 8.3)

цилиндрической формы высотой 200 мм с внутренним диаметром 240 мм с закрепленным на ней устройством для измерения осадки бетонной смеси в виде направляющего штатива, штанги и металлического диска с шестью отверстиями (рис. 8.3)