Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет состава тяжелого бетонаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Одной из основных технологических задач является проектирование состава бетонной смеси. Целью проектирования (расчета) состава бетона является определение расхода материалов (цемента, воды, песка, гравия или щебня) на 1 м3 бетонной смеси, при котором обеспечивается требуемая удобоукладываемость бетонной смеси, заданная прочность бетона, а в некоторых случаях необходимая морозостойкость, водонепроницаемость или специальные свойства бетона, при этом заданная прочность бетона приобретается в назначенный срок при наименьшем расходе вяжущего. Состав бетонной смеси можно задать двумя способами. 1. В виде массового (реже объемного, менее точного) соотношения между количеством цемента, песка, гравия (или щебня) с указанием водоцементного отношения. Количество цемента принимают за единицу, поэтому состав бетонной смеси задают соотношением

В виде расхода материалов на 1 м3 уложенной и уплотненной Расход материалов указывают с точностью, которую может обеспечить принятый способ дозирования составляющих бетонной смеси. Различают два состава бетона: номинальный (лабораторный), принимаемый для материалов в сухом состоянии, и производственный (полевой) — для материалов в естественно-влажном состоянии. Обусловленное при расчете состава бетона рациональное соотношение составляющих его материалов должно обеспечить: приобретение бетоном в установленный срок прочности, называемой классом бетона; необходимую подвижность бетонной смеси с учетом конструкции, способа транспортировки смеси и метода ее уплотнения; экономичность состава бетонной смеси, т.е. возможно меньший расход цемента на 1 м3 бетона. Действующими стандартами установлен следующий наименьший допускаемый расход цемента на 1 м3 бетона: для сооружений, находящихся на открытом воздухе или в воде, 250 кг; для конструкций, находящихся внутри зданий, 220 кг; для бетона, уплотняемого вибрированием, 200 кг. Существует несколько методов расчета состава бетона. В настоящее время наиболее распространен расчет и подбор состава тяжелого бетона по методу «абсолютных объемов», разработанный профессором Б.Г. Скрамтаевым и его научной школой. В основу этого метода положено условие, что тяжелый бетон, уложенный в свежем состоянии, приближается к абсолютной плотности, т.е. сумма абсолютных объемов исходных материалов равна 1 м3 уплотненной бетонной смеси:

где Ц, В, П, Щ(Г) —масса материалов, кг в 1 м3 бетона; рц; рв; рп; рщ — истинная плотность материалов, кг/м3; Ц/рц; В/рв; Щ/рщ — абсолютные объемы материалов, м3. Состав бетона по методу Б.Г. Скрамтаева подбирают в два этапа: рассчитывают ориентировочный состав бетона, затем уточняют состав бетона пробными замесами и испытанием контрольных образцов-кубов. Ориентировочный расчет состава бетона. Исходными данными для расчета являются: заданная марка (класс) бетона R§; характеристика бетонной смеси по степени подвижности или жесткости; характеристика исходных материалов — активность цемента Rn (марка цемента), насыпная и истинная плотность цемента, песка, гравия или щебня пустотность гравия или щебня и наибольшая крупность их зерен. Порядок расчета: определяют цементоводное или водоцементное отношение; определяют расход воды на 1 м3 бетона; рассчитывают расход цемента, щебня или гравия, песка на 1 м3 бетонной смеси; пересчитывают номинальный состав бетонной смеси на производственный с учетом влажности заполнителей; 5) определяют расход материалов на один замес бетоносмесителя. Цёментно-водное отношение вычисляют по заданной марке.

Производство бетонной смеси осуществляется на приобъектных бетоносмесительных узлах, автоматизированных бетонных заводах или в бетоносмесительных цехах заводов железобетонных изделии, которые в централизованном порядке снабжают бетонной смесью несколько строительных объектов. Основными технологическими процессами производства являются приготовление, транспортирование, укладка и уплотнение бетонной смеси с последующим уходом за уложенным бетоном и контролем его качества. Приготовление бетонной смеси включает две основные операции — дозирование всех компонентов бетонной смеси и перемешивание их до получения однородной массы. Дозирование материалов, т.е. отмеривание расхода материалов на замес бетоносмесителя, производят по массе. К этой операции материалы всегда подготавливаются путем дробления, измельчения, обогащения и при необходимости высушивания или даже подогрева (при работах в зимнее время). На современных бетонных заводах используют полуавтоматические и автоматические весовые дозаторы которые взвешивают цемент и воду с точностью до ±1%, заполнители- с точностью ±2%, при этом происходит автоматическая корректировка воды затворения, так как установлено, что отсутствие контроля влажности заполнителей приводит к колебаниям значении прочности бетона до 15%, а подвижности смеси — до 3 раз. Количество материалов на один замес бетоносмесителя определяют с учетом расхода материалов на 1 м* бетонной смеси и значения коэффициента выхода бетонной смеси. Перемешивание компонентов бетонной смеси производят в ое-тоносмесителях механизированным путем. Бетоносмесители могут иметь разную вместимость: малую (100...250 л), среднюю (375...500 л), большую (1200, 2400, 4500 л). Вместимость бетоносмесителей часто определяется не выходом готовой бетонной смеси, а суммой объемов загружаемых материалов. При перемешивании пустоты заполняются и объем готовой бетонной смеси будет меньше суммы объемов загружаемых материалов. Например, бетоносмеситель вместимостью 1200 л в среднем дает около 800 л бетонной смеси за один замес. В зависимости от вида и характеристик бетонной смеси применяют различные способы перемешивания. Бетоносмесители бывают периодического (порционные) и непрерывного действия. В бетоносмесителях периодического действия рабочие циклы машины протекают с перерывами, т е в них периодически загружают порции материалов, перемешивают и выгружают бетонную смесь. В бетоносмесителях непрерывного действия все три операции производятся непрерывно, а готовая бетонная смесь через разгрузочное устройство непрерывным потоком поступает на транспортные средства. Производительность бетоносмесителей непрерывного действия до 120 м3/ч, в то время как бетоносмеситель периодического действия емкостью 2400 л имеет производительность до 36 м3/ч. В зависимости от конструкции различают бетоносмесители со свободным падением материалов (гравитационные) и с принудительным смешиванием. В смесителях первого типа перемешивают пластичные смеси. Перемешивание происходит при вращении барабанасмесителя (рис. 20),

Рис. 20. Бетоносмеситель стационарный емкостью 2400 л: 1 – загрузочное отверстие; 2 – смесительный барабан; 3 – цилиндр привода наклона барабана

к стенкам которого внутри приделаны лопасти. Лопасти привращении барабана захватывают материалы, поднимают их на некоторую высоту, откуда смесь свободно падает вниз, перемешиваясь и образуя однородную бетонную смесь. В бетоносмесителях принудительного перемешивания внутри барабана вращается вал с лопастями, перемешивающими бетонную смесь. В таких смесителях приготовляют жесткие смеси и легкобетонные смеси на пористых заполнителях. Перемешивание должно обеспечить сплошное обволакивание зерен заполнителя и равномерное распределение раствора в массе крупного заполнителя. Большое влияние на качество бетонной смеси оказывает продолжительность перемешивания. При перемешивании тяжелых бетонных смесей (с плотностью более 2200 кг/м3) в бетоносмесителях свободного падения продолжительность перемешивания при объеме барабана до 425 л составляет 1 мин, 1200 л — 2 мин, 2400 л — 2,5 мин. При приготовлении низкопластичных и жестких смесей время перемешивания следует увеличить в 1,5...2 раза. В бетоносмесителях принудительного действия перемешивание крупнозернистых смесей обычно продолжается 2...3мин, мелкозернистых — З...5мин. Хорошо перемешанная бетонная смесь, однородная по составу и цвету, при выгрузке из бетоносмесителя выходит сплошным потоком, не расслаиваясь. По условиям эксплуатации бетоносмесители подразделяются на передвижные и стационарные Передвижные смесители используют при небольших объемах строительных работ, они имеют емкость до 250 л, а большего объема — бетоносмесители стационарные. На автоматизированных бетонных заводах применяют бетоносмесители непрерывного действия. При приготовлении жестких и сверхжестких бетонных смесей созданы вибросмесители, в которых перемешивание материалов осуществляется в сочетании с вибрацией, а в некоторых конструкциях — только вибрацией. При соответствующем режиме вибрации происходит интенсивное перемешивание смеси. Транспортирование бетонной смеси. При перевозке бетонной смеси основным технологическим условием является сохранение однородности и обеспечение требуемой для укладки подвижности смеси. Транспортирование бетонных смесей заводом-изготовителем осуществляется в виде затворенной водой смеси, доставленной к месту потребления в готовом для укладки виде; сухой смеси цемента с заполнителями, затворяемой водой в автобетоносмесителях в пути следования или непосредственно на строительном объекте. К месту укладки бетонную смесь доставляют различными видами транспорта. Транспортирование смеси на короткие расстояния производят ленточными конвейерами, бетононасосами, вагонетками и др. Для горизонтальной и вертикальной подачи бетонной смеси в бетонируемые конструкции применяют также транспортеры и пневмонагнетатели (пневмотранспортные установки), подвесные бадьи. В отечественной практике до 80% всех бетонных смесей доставляют в автосамосвалах, автобетоносмесителях. Обычно при температуре бетонной смеси 20...35 °С время перевозки не должно превышать 45 мин, при 10...20 °С — 90 мин и при 5... 10 °С — 120 мин, в жаркую погоду — не более 30 мин, иначе цемент начинает схватываться. Готовые бетонные смеси, доставленные на стройплощадку, необходимо немедленно использовать, не добавляя воды. Смесь сухих компонентов бетона можно перевозить в течение длительного срока, поэтому в настоящее время практикуют доставку на объект сухих смесей, которые перемешиваются непосредственно на стройплощадке.

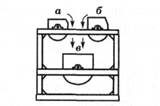

ЛЕГКИЕ БЕТОНЫ Легкими называют бетоны, у которых средняя плотность от 500 до 1800 кг/м3. В настоящее время легкие бетоны широко используются для изготовления несущих и ограждающих сборных бетонных и железобетонных конструкций. Конструкции из легких бетонов позволяют значительно снизить их массу, улучшить теплотехнические и акустические свойства зданий, успешно решить проблему объемного и многоэтажного строительства, проблему энергосбережения за счет уменьшения расхода топлива и энергии на отопление зданий. Применение легких бетонов позволяет уменьшить стоимость строительства на 10...20%, снизить затраты на транспортировку на 25%, снизить трудовые затраты на 50%, экономить материалы (особенно при возведении многоэтажных зданий) вследствие уменьшения массы конструкций (до 30...35%), увеличить производительность труда на 20%. Легкие бетоны используют в разнообразных строительных конструкциях: каркасы зданий, панели стен, покрытия и перекрытия, а также напряженно-армированные элементы конструкций — пролетные строения мостов, фермы, балки и др. Удельная масса легких бетонов в основных конструкциях полносборных зданий может составить около 60%. Для изготовления легких бетонов используют несколько способов: применение пористых заполнителей, замена заполнителей воздушными ячейками, сочетание первого и второго приемов. В зависимости от способа изготовления легкие бетоны делят на: легкие бетоны на пористых заполнителях и ячеистые бетоны. Легкие бетоны на пористых заполнителях. Легкие бетоны на пористых заполнителях значительно отличаются от обычных тяжелых бетонов. Это отличие обусловлено особенностями применяемых пористых заполнителей. Пористые заполнители имеют низкую насыпную плотность, меньшую чем плотные, меньшую прочность, шероховатую поверхность зерен. Эти свойства резко изменяют водо-потребность и водосодержание бетонной смеси, меняются и основные свойства бетонной смеси и бетона. Легкие бетоны на пористых заполнителях имеют пористость до 45%, плотность до 1800 кг/м3. Легкие бетоны на пористых заполнителях классифицируют по нескольким признакам: по виду пористых заполнителей, по структуре, по назначению. По виду пористых заполнителей легкие бетоны делят на пемзобетон, туфобетон, керамзитобетон, аглопоритобетон, шлакобетон и т.д. Для производства легких бетонов возможно применение одновременно различных видов пористых заполнителей. Так получают керамзи-топерлитобетон, керамзитовермикулитобетон и др. (в названии бетона сначала указывают вид крупного заполнителя, а затем мелкого). В легком бетоне может быть использован и органический заполнитель — древесная дробленка, костра, гранулированный пенополистирол и т.д. Получается разновидность легкого «деревобетона», называемая арболитом, и пенополистиролбетон. По структуре эти бетоны подразделяют на несколько видов: обыкновенный или плотный легкий бетон, в котором пустоты между зернами крупного заполнителя полностью заполнены цементно-песчаным раствором; крупнопористый (беспесчаный) — пустоты между зернами крупного заполнителя свободны. Крупнопористый бетон не содержит песка, что обусловливает его крупнопористое строение. Он экономичный и эффективный: имеет низкую плотность и малотеплопроводный, что снижает расход топлива на отопление помещений в здании. Применяют его как стеновой материал для зданий высотой до четырех этажей. Разновидностью легкого бетона является поризованный бетон, в котором кроме легкого заполнителя имеется специально поризованный цементный камень. Такая структура получается введением в бетонную смесь пенообразователя (устойчивой пены). Изготовление поризованного бетона требует дополнительных трудозатрат, поэтому его применение сравнительно ограничено. По назначению легкие бетоны подразделяют на теплоизоляционные с плотностью не более 500 кг/м3 и теплопроводностью не более 0,2 Вт/(м-К), используемые в слоистых конструкциях как достаточно надежная теплоизоляция в виде плит и т.д.; конструкционно-теплоизоляционные с плотностью 500... 1400 кг/м3 и теплопроводностью 0,2...0,64 Вт/(м-К), совмещающие функции конструкционного и теплоизоляционного материала и применяемые в несущих и самонесущих ограждающих конструкциях (стенах и перекрытиях); конструкционные с плотностью 1400...1800 кг/м3, теплопроводностью 0,35...0,6 Вт/(м-К), применяемые в несущих конструкциях (плиты перекрытий и покрытий и другие элементы). Прочность теплоизоляционных легких бетонов на сжатие обычно не превышает 1,5 МПа, конструкционно-теплоизоляционных — 2,5... 10, конструкционных — 15...50 МПа. Наибольший объем выпускаемых легких бетонов приходится на долю конструкционно-теплоизоляционных. Вяжущим веществом в легких бетонах служит обычный портландцемент, шлакопортландцемент, пуццолановый портландцемент или быстротвердеющий портландцемент. Выбор вида вяжущего зависит от условий твердения изделий из легкого бетона (естественное, пропаривание, автоклавная обработка и др.), требуемой прочности бетона и эксплуатационных условий конструкций. Пористые заполнители. Главная роль в формировании свойств и структурных особенностей легких бетонов принадлежит пористым заполнителям. В качестве заполнителей для легких бетонов применяют природные и искусственные сыпучие пористые материалы в виде щебня или гравия с насыпной плотностью не более 1000 кг/м3 при крупности зерен 5...40 мм и песка с насыпной плотностью не более 1200 кг/м3 при крупности зерен до 5 мм. Природные пористые заполнители изготовляют дроблением и рассевом легких горных пород — пемзы, вулканического туфа, пористых известняков, известняка-ракушечника и др. Искусственные пористые заполнители получают из отходов промышленности и термической обработкой силикатного, глинистого, шлакового и другого минерального сырья. К ним относятся: керамзит и его разновидности (зольный гравий, глинозольный керамзит и др.), аглопорит, шлаковая пемза (термозит), вспученные перлит и вермикулит. По форме и характеру поверхности пористые заполнители могут иметь округлую, относительно гладкую поверхность (керамзитовый гравий) или угловатую и шероховатую поверхность (аглопоритовый щебень, щебень из шлаковой пемзы). Пористый песок рассеивают на две фракции: мелкий песок (размер зерен до 1,25 мм) и крупный (размер зерен 1,25 до, 5 мм). Пористый щебень (гравий) рассеивают на три фракции: 5...10; 10...20 и 20...40 мм. Важнейшими показателями свойств пористых заполнителей является насыпная плотность, плотность и прочность зерен, водопо-глощение, морозостойкость и др. По величине насыпной плотности в сухом состоянии (кг/м3) пористые заполнители подразделяют на марки: М100; М150; М200; М250; М300; М350; М400; М500; М600; М800; М1000 и М1200. Водо-поглощение заполнителя зависит как от величины общей пористости, так и от структуры порового пространства. Если поверхность зерен имеет оплавленную корочку (керамзитовый гравий), то водопоглоще-ние значительно снижается. Прочность пористых заполнителей определяется путем раздавливания зерен в стальном цилиндре. Для пористых заполнителей установлено 11 марок по прочности: П25; П35; П50; П75; ПЮ0; П125; П150; П200; П250; П300; П350. Содержание вредных примесей в пористых заполнителях, вызывающих коррозию цементного камня и снижение стойкости бетона в эксплуатационных условиях не должно превышать 1%. К вредным примесям относят водорастворимые сернистые соединения, а также глинистые и пылевидные частицы. Бетонные смеси с пористыми заполнителями приготовляют в бетоносмесителях, работающих по принципу принудительного перемешивания, используя более тщательное перемешивание. Укладку и уплотнение смеси в форме производят такими же способами, как и формование изделий из тяжелого бетона. Для ускорения твердения отформованных из легкобетонной смеси изделий применяют пропа-ривание, электропрогрев или автоклавную обработку. Свойства легких бетонов на пористых заполнителях. Основными свойствами этих бетонов являются плотность, теплопроводность, прочность и морозостойкость. Средняя плотность наиболее распространенных легких бетонов на пористых заполнителях определяется видом и качеством заполнителей (плотностью, зерновым составом и др.), активностью и расходом вяжущего, водоцементным отношением, способом уплотнения бетонной смеси, условиями и сроком ее твердения. Теплопроводность бетона зависит от плотности, пористости, характера пор и других факторов. В легком бетоне тепло передается через твердый остов и воздух, заполняющий поры, а также в результате конвекции воздуха в замкнутом объеме, поэтому чем меньше объем пор, тем лучшими теплоизолирующими свойствами обладает бетон. Теплопроводность у легких бетонов колеблется от 0,07 до 0,7 Вт/(мК). Толщина наружной стены в зависимости от теплопроводности легкого бетона может изменяться от 20 до 40 см. Прочность легких бетонов зависит от активности цемента, во-доцементного отношения, условий и длительности твердения, прочности заполнителей и других факторов. Введение в бетон пористых заполнителей приводит к снижению его прочности. Основным показателем прочности является класс бетона по прочности при сжатии. В соответствии со стандартом СТ СЭВ 1406—78 по пределу прочности при сжатии установлены следующие классы, МПа: В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В17,5; В20; В22,5; В25; ВЗО; В40; для теплоизоляционных бетонов, кроме названных, предусмотрены классы: В0,35; ВО,75; В1. Без учета требований стандарта СЭВ бетоны делят по прочности при сжатии на марки, кгс/см2: М35; М50; М75; М100; М150; М200; М250; М300; М350; М400; М450; М500, а для теплоизоляционных предусмотрены марки: М5; М10; М15; М25. Для плотных легких бетонов, изготовленных с применением пористого песка, характерна более значительная прочность при растяжении, чем для обычных тяжелых бетонов. Морозостойкость легких бетонов при правильно подобранном составе не ниже морозостойкости тяжелых. Бетоны на портландцементе обладают более высокой морозостойкостью, которая возрастает с увеличением количества цемента. По морозостойкости легкие бетоны имеют марки: F25; F35; F50; F75; F100; F150; F200; F300; F400; F500. Благодаря высокой морозостойкости легкие бетоны на пористых заполнителях успешно используют в гидротехническом строительстве (F300 и выше), мостостроении. Ячеистые бетоны являются разновидностью легких бетонов. Ячеистым бетоном называют искусственный каменный материал, состоящий из затвердевшего вяжущего вещества и равномерно распределенных в нем искусственно созданных пор в виде ячеек, заполненных воздухом или газом. Ячейки имеют сферическую форму и диаметр 0,5...2 мм, их разделяют тонкие и прочные перегородки затвердевшего цементного камня, образующие пространственный несущий каркас материала. Благодаря ячеистой структуре бетон имеет небольшую плотность и малую теплопроводность. Классифицируют ячеистые бетоны по нескольким признакам: по способу получения пористой структуры, по виду вяжущего, по характеру твердения и по назначению. По виду вяжущего различают: бетоны на основе портландцемента или смешанных цементов (газо- и пенобетоны), известково-кремнеземистых вяжущих (газо- и пеношлакобетоны), гипсовых вяжущих (газо- и гипсобетоны). В названии ячеистого бетона дается вид кремнеземистой добавки (газо-, пенозолобетоны, газо-, пенозолосили-катыи др.). По характеру твердения различают автоклавные и безавтоклавные ячеистые бетоны. Автоклавные бетоны твердеют в среде насыщенного водяного пара в автоклавах, а безавтоклавные — в естественных условиях, в пропарочных камерах, термореактивных формах и т.п. Автоклавная обработка при 175... 190 °С и давлении пара 0,8...1,2МПа способствует получению ячеистых бетонов с высокими показателями механических свойств, так как высокая температура пара и влажная среда значительно ускоряют процесс твердения вяжущего, способствуют взаимодействию его с кремнеземистым к'омпо-нентом с образованием гидросиликата кальция, обладающего довольно высокими прочностью и долговечностью. По назначению ячеистые бетоны делят на теплоизоляционные с плотностью в воздушно-сухом состоянии до 500 кг/м3 и общей пористостью 75...80%; конструкционно-теплоизоляционные с плотностью 500...900 кг/м3 и общей пористостью 60...70%; конструкционные с плотностью 900...1200 кг/м3, с объемом пор 40...55%. Наиболее широко применяют конструкционно-теплоизоляционные и теплоизоляционные ячеистые бетоны: из них изготовляют панели наружных и внутренних стен и покрытий зданий, стеновые и теплоизоляционные блоки, ограждающие конструкции, теплоизоляционные и акустические плиты, скорлупы и другие изделия. Стены из ячеистого бетона на 20...40% легче и дешевле стен из легких бетонов на пористых заполнителях. Из ячеистого бетона также изготовляют плиты для бесчердачных крыш и чердачных перекрытий жилых зданий и плиты покрытий промышленных зданий. В зависимости от способа порообразования ячеистые бетоны делят на пенобетоны и газобетоны. Пенобетоны получают смешиванием цементного теста или це-ментно-песчаного раствора с устойчивой пеной. Устойчивую пену получают энергичным перемешиванием пенообразователя с водой. В качестве пенообразователя используют несколько видов поверхностно-активных веществ: жидкая смесь канифольного мыла и животного клея, водный раствор сапонина (вытяжка из растительного мыльного корня). Лучшими пенообразователями являются алюмо-сульфонафтеновый и препарат ГК (гидролизованная кровь с боен). Клееканифольный пенообразователь при длительном взбивании дает большой объем устойчивой пены; смолосапониновый сохраняет свои свойства около 1 мес. Пену, цементное тесто или раствор, а также их смесь приготавливают в трехбарабанных пенобетономешалках (рис. 21). Рис. 21. Схема трехбарабанной пеноб а – устойчивой пены; б – цементного теста; в – пенобетонной смеси В двух верхних барабанах вращаются валы с лопастями: в одном взбивается пена, во втором смешивается цемент с водой и кремнеземистым компонентом. Под ними находится третий барабан, в котором в течение 2...3 мин тщательно перемешивают готовую пену и раствор. Пенобетонную смесь разливают в формы для изделий, которые направляют в автоклавы или пропарочные камеры для твердения.

ЗСа(ОН)2 + 2А1 + 6Н2О = ЗСаО • А12О3 • 6Н2О + ЗН2

Выделяющийся водород вспучивает тесто, которое затвердевая, сохраняет пористую структуру. Алюминиевую пудру для лучшего распределения ее в смеси применяют в виде водной суспензии. Газобетонные изделия изготовляют литьевым, вибрационным и резательным способами. В настоящее время наиболее распространена литьевая технология. В газобетоносмеситель загружают песчаный или зольный шлам, затем воду, вяжущее и суспензию газообразователя. Готовую смесь в возможно более короткий срок загружают в формы, заполняя их с таким расчетом, чтобы после окончания вспучивания форма была заполнена доверху (рис. 21). Избыток смеси (горбушку) после схватывания срезают проволочными струнами. После вызревания в формах газобетон обычно подвергают ускоренному твердению в автоклавах. Газобетон проще в изготовлении, изделия из него имеют более мелкие поры и более устойчивое качество. Свойства ячеистых бетонов. Свойства ячеистых бетонов определяются составом и структурой материала и, прежде всего, общей пористостью, которая колеблется от 50 до 90%.

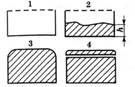

Рис. 22. Формирование газобетона: 1 – подготовительная форма; 2 – заливка формы готовой смесью; 3 – разрез формы после вспучивания смеси: 4 – готовое изделие со срезанной «горбушкой » Плотность является главной количественной характеристикой структуры ячеистого бетона, определяющая все его технические свойства. По показателям плотности ячеистый бетон имеет марки (кг/м3): D300; D400; D500; D600; D700; D800; D900; D1000; D1100; D1200. По назначению ячеистые бетоны делят на теплоизоляционные плотностью 300...500 кг/м3; конструкционно-теплоизоляционные плотностью 500...900 кг/м3 и конструкционные плотностью 900... 1200 кг/м3. Прочность ячеистого бетона определяют при сжатии образцов-кубов с длиной ребра 100 мм, прошедших автоклавную обработку и имеющих влажность 10% по массе. В соответствии со стандартом СТ СЭВ 1406—78 по пределу прочности при сжатии установлены следующие классы, МПа: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; ВЮ; В12,5; В15. Без учета требований этого стандарта, показатели прочности на сжатие характеризуются марками; кгс/см2: М5; М10; М15; М25; М35; М50; М75; М100; М150; М200. Морозостойкость ячеистого бетона зависит от особенностей поровой структуры бетона. Для повышения морозостойкости стремятся создать ячеистую структуру с замкнутыми порами. Это достигается использованием вибрации при формовании изделий. Вибрация газобетонной смеси разрушает крупные ячейки и образует равномерно распределенные мелкие замкнутые поры. По морозостойкости ячеистые бетоны имеют следующие марки: F15; F25; F35; F50; F70; F100. Водопоглощение так же, как и морозостойкость, зависит от величины и характера пористости. При плотности 700...900 кг/м3 водопоглощение по массе составляет 30...40%. Теплопроводность ячеистого бетона зависит от плотности и влажности. Теплопроводность особо легкого бетона влажностью 15...20% и плотностью 1000 кг/м3 не выше 0,25 Вт/(м-К), а влажностью 3...8% не выше 0,15 Вт/(мК); при уменьшении средней плотности до 200...250 кг/м3 она равна 0,08...0,07 Вт/(м-К), что соответствует хорошим теплозащитным материалам. Влажность ячеистых бетонов после автоклавной обработки составляет обычно 15...35%. Для защиты от коррозии стальную арматуру покрывают цементно-битумной или цементно-полистирольной обмазкой. Ячеистые бетоны имеют высокую звукоизолирующую и звукопоглощающую способность, поэтому их используют для изготовления звукопоглощающих плит для акустической отделки потолков и стен. По огнестойкости многие ячеистые бетоны превосходят тяжелые цементные бетоны (4 ч при 800 °С). Изделия из ячеистого бетона поддаются механической обработке (пилению, фрезерованию, сверлению и др.); в процессе производства введением пигментов может быть изменен цвет изделия (от белого до серо-синего). Применяют ячеистые бетоны для легких железобетонных конструкций и теплоизоляции. Из общего выпуска изделий из ячеистых бетонов теплоизоляционные плиты и элементы составляют около 60%, стеновые панели и блоки — 30, конструкции покрытий — 10% Конструкции из ячеистых бетонов долговечны в зданиях с сухим и нормальным влажностным режимами (относительная влажность воздуха 60... 70%). Контрольные вопросы и задания 1. Чем обусловлено широкое распространение бетона? 2. Что такое бетон, из каких материалов изготовляют этот камень? 3. Каковы основные разновидности бетонов? 4. Охарактеризуйте компоненты бетонной смеси и роль каждого из них. 5. Как и какими приборами определить подвижность и жесткость бетонной смеси? 6. Назовите и охарактеризуйте основные свойства бетона. 7. Кратко изложите технологию приготовления бетонной смеси. 8. Расскажите о механизмах, при помощи которых уплотняют бетонную смесь. 9. Назовите способы зимнего бетонирования. 10. Перечислите разновидности легких бетонов. 11. Охарактеризуйте основные свойства и укажите области применения легких бетонов на пористых заполнителях. 12. Каким образом получают ячеистые бетоны: пенобетоны и газобетоны? 13. Охарактеризуйте основные свойства и области применения ячеистых бетонов.

|

||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1126; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.017 с.) |

етономешалки, приггтовление:

етономешалки, приггтовление: Газобетон получают смешиванием портландцемента (нередко с добавкой воздушной извести), кремнеземистого компонента и газооб-разователя. В качестве газообразователя применяют тонкоизмель-ченный алюминиевый порошок (пудру) или пергидроль (водный раствор перекиси водорода Н2О2). Процесс газообразования происходит в результате химического взаимодействия между гидроксидом кальция и алюминиевой пудрой по реакции:

Газобетон получают смешиванием портландцемента (нередко с добавкой воздушной извести), кремнеземистого компонента и газооб-разователя. В качестве газообразователя применяют тонкоизмель-ченный алюминиевый порошок (пудру) или пергидроль (водный раствор перекиси водорода Н2О2). Процесс газообразования происходит в результате химического взаимодействия между гидроксидом кальция и алюминиевой пудрой по реакции: