Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы производства железобетонных изделийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Современные предприятия сборного железобетона изготовляют изделия следующими способами по трем схемам производства: в стационарных неперемещающихся формах — стендовый и кассетный способы: в формах, перемещающихся по отдельным технологическим постам, — поточно-агрегатный и конвейерный способы; методом непрерывного формования — вибропрокат изделий на стане. По отдельным технологическим линиям обычно изготовляют близкие по типам изделия: на одной линии — панели; на другой — балки и прогоны; на третьей — плиты перекрытий и т.д. Кратко охарактеризуем каждый способ. Стендовый способ. При этом способе железобетонное изделие изготавливают в неподвижных формах-стендах. Стенд представляет собой железобетонную площадку, на которую устанавливается опалубка определенной конфигурации, образуя форму будущего изделия. В течение всего технологического цикла изделие остается на месте, а технологическое оборудование для выполнения отдельных операций по укладке арматуры, бетонной смеси и ее уплотнению перемещается последовательно от одного стенда к другому. При формовании изделий сложной конфигурации (лестничный марш, ребристая панель и т.п.) вместо площадок применяют матрицы, т.е. железобетонные формы, днища которых представляют собой обратный отпечаток конфигурации бетонируемого изделия. В тело стенда или матрицы закладывают приборы отопления — трубы, через которые пропускают пар или горячую воду. Для ускорения твердения бетона также используют электрообогрев конструкций. Положительным в стендовом способе является простота применяемого оборудования, недостатком — требуются большие производственные площади. Стендовый способ целесообразно применять для изготовления крупногабаритных или длинномерных изделий, перемещение которых в процессе изготовления сопряжено с большими затратами (тяжелые колонны и балки, фермы, мостовые конструкции преимущественно с предварительно напряженной арматурой).

Рис. 25. Кассета для изготовления железобетонных изделий При кассетном способе происходит в неподвижной вертикальной форме-кассеты (рис. 24) которая представляет собой ряд отсеков, образованных стальными перегородками. Количество одновременно формуемых изделий соответствует установке осуществляется полный цикл производства изделий — укладка арматуры, укладка и уплотнение бетонной смеси и твердение бетона. Для ускорения твердения бетона в кассете установлены специальные паровые рубашки (с температурой около 100 °С) или предусматривается электрообогрев изделий.

Наиболее эффективен этот способ для производства тонкостенных изделий (стеновые панели, панели перекрытий, балконные плиты), санитарно-технических кабин pi т.п. При поточно-агрегатном способе все операции по изготовлению железобетонных изделий выполняются на специальных постах, образующих поточную технологическую линию. Каждый пост имеет стационарное оборудование — агрегаты, выполняющие отдельные технологические операции. Изделие вместе с формой при помощи транспортных средств перемещается по потоку от поста к посту с различными интервалами времени. Время выполнения работ на различных постах зависит от продолжительности той или иной операции и колеблется от 2...5 мин до 6...10 ч. Для более равномерной загрузки агрегатов мелкие операции могут выполняться на одном посту, а для сокращения общей продолжительности технологического цикла дублируют посты с наиболее продолжительными операциями. Преимуществом поточно-агрегатного способа производства является использование сравнительно несложного технологического оборудования и гибкость производства, позволяющая при незначительной переналадке оборудования быстро переходить на выпуск другого типа изделий, но вместе с тем для этого способа требуются большие производственные площади, капитальные затраты и время. Этот способ позволяет изготовлять изделия довольно широкой номенклатуры. Конвейерный способ является более совершенным, ритмичным и обеспечивает высокую механизацию и производительность труда. При конвейерном способе технологический процесс также расчленяется на операции, которые выполняются на отдельных постах, образующих все вместе замкнутую линию-конвейер. По конвейеру от одного поста к другому перемещается изделие. В зависимости от вида движения конвейеры могут быть пульсирующие (изделия перемещаются через строго определенный промежуток времени) и непрерывные (изделия непрерывно перемещаются с постоянной скоростью). Посты оснащены соответствующим оборудованием, к ним конвейер доставляет необходимые детали и полуфабрикаты: арматурные каркасы, бетонную смесь, облицовочные плитки и т.п. Параллельно линии формования установлены камеры тепловлажностной обработки изделий, Конвейерный способ производства экономически целесообразен только на заводах большой мощности, выпускающих однотипные изделия.

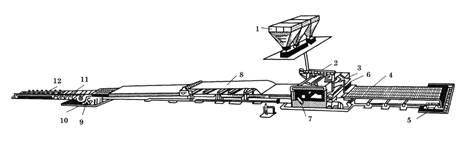

Способ непрерывного вибропроката позволяет осуществлять непрерывный, полностью механизированный и автоматизированный процесс производства железобетонных изделий. Осуществляется он на вибропрокатных станах конструкции Н.Я. Козлова (рис. 9.5). Стан имеет непрерывно движущуюся формующую ленту, выполненную из объемных или плоских пластин. Сначала на ленту распылителем наносят смазку, затем укладывают арматурный каркас, бетонную смесь при помощи бетоноукладчика, который равномерно распределяет ее по ширине формующей ленты.

Рис. 26. Вибропрокатная установка 1 – дозировочное отделение; 2 – шнек-смеситель; 3 – бетоносмеситель; 4 – формующая лента; 5 – натяжная станция; 6 – формующая секция; 7 – калибрующая секция; 8 – секция термической обработки; 9 – привод станка; 10 – приводная станция; 11 – обгонный рольганг; 12 - опрокидыватель

Уплотняют бетонную смесь при помощи вибрирования и частично прокатом, калибруется изделие да проектной толщины калибрующим механизмом. Отформованное изделие по мере движения ленты поступает в зону тепловлажностной обработки, где используют контактный прогрев за счет подачи пара с температурой 105... 110 °С под формующую ленту. Через 40 мин изделие подогревается до температуры 95...98 °С. Продолжительность тепловой обработки 2 ч для тяжелых бетонов и 4 ч для легких бетонов на пористых заполнителях. Скорость движения ленты стана достигает 15...30 м/ч. После тепловой обработки специальный опрокидыватель переворачивает изделие из горизонтального положения в вертикальное и его транспортируют на склад готовой продукции или к месту комплектации изделий. Часовая производительность стана достигает 80 м2 панелей. Способом вибропроката изготовляют плоские железобетонные панели перекрытий, панели несущих стен толщиной 140 мм, размером на комнату, часторебристые тонкостенные скорлупы и др. Контрольные вопросы и задания 1. В чем преимущество сборного железобетона по сравнению с монолитным, предварительно напряженного по сравнению с обычным? 2. Какие имеются способы производства сборных железобетонных изделий, их сущность?

|

||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1000; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.134.165 (0.007 с.) |