Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ориентировочные величины прочности бетона с противоморозными добавками на портландцементахСодержание книги

Поиск на нашем сайте

Кроме того, необходимо учитывать следующие положения: ) бетон с противоморозными добавками допускается применять, если по прогнозу во время выдерживания до приобретения прочности не менее критической температура бетона с максимально допустимыми дозировками добавок не опустится ниже значений, приведенных в табл. 34; б) прочность бетона в зависимости от добавки, продолжительности твердения и расчетной температуры ориентировочно достигает значений, приведенных в табл. 34, а после 28-суточного выдерживания при температурах выше 0 °С бетон, как правило, приобретает проектную прочность. Данные табл. 34 должны уточняться в лаборатории применительно к используемому цементу согласно п. 6.3; в) бетонные смеси с добавками НН и ХК + НН характеризуются обычными сроками загустевания; бетонные смеси с добавками НКМ, НК + М, ННК, ХК + ХН, ННХК, ННХК + М и особенно П характеризуются ускоренными сроками загустевания, поэтому одновременно с указанными противоморозными добавками в состав бетонной смеси необходимо вводить добавку сульфитно-дрожжевой бражки СДБ; эффективным замедлителем загустевания бетонной смеси с добавкой поташа является тетраборат натрия ТН, тринатрийфосфат ТНФ или жидкое стекло ЖС в сочетании с пластификатором адипиновым щелочным ПАЩ-1. 6.7. Расчетная температура твердения бетона для конструкций с M п более 16 принимается равной: минимальной температуре наружного воздуха до приобретения бетоном критической прочности, если в течение этого периода температура наружного воздуха ожидается ниже среднемесячной, определяемой по табл. прил. 10. среднемесячной температуре наружного воздуха, если за период выдерживания бетона до набора им критической прочности минимальная температура воздуха ожидается выше среднемесячной. Температура твердения бетона для конструкций с M п до 16 определяется расчетом. Продолжительность остывания бетона (τсут) до предельно допустимой температуры для выбранной к производству работ добавки (см. п. 6.6 «а») определяется по формуле где значения C б, γб, t б.н, t б.к, t б.ср, t н.в, K, M п, Ц, Э - аналогичны значениям в формуле (12); t б.ср - определяется по формуле (7), приведенной в разд. 4; α - коэффициент интенсивности тепловыделения, 1/%, принимается по табл. 35. R - прочность1, набираемая бетоном за время τ, % от марочной (см. табл. 34). _______________ 1 Расчет обязательно выполняется при значении R, равном критической прочности бетона (см. п. 1.5), а при необходимости - и при более высоких значениях прочности. Таблица 35

Найденное по расчету время остывания бетона сопоставляется с опытными данными, полученными в соответствии с рекомендациями п. 6.3 «в». При этом сравнивается прочность бетона, принятая в расчете R, с прочностью бетона R о, полученной на основании опытных данных. Последняя находится по экспериментальному графику при температуре твердения t б.ср. При сравнении расчетной R и опытной R o прочности бетона за время τ могут представиться три случая. 1. При R, большей R о, когда бетон достигает расчетной прочности раньше, чем достигнет расчетной температуры t б.к, следует повторить расчет, приняв более высокие значения температуры t б.к и уменьшив таким образом количество вводимой добавки. 2. При R, равной R о, количество добавки следует назначить по принятой в расчете температуре t б.к. 3. При R, меньшей R o, необходимо утеплять конструкцию, чтобы получить требуемую прочность к моменту замерзания бетона. С этой целью, задаваясь τ по формуле (17), определяют требуемое значение K, которое позволит свести решение задачи ко второму случаю. Пример расчета см. в прил. 7. 6.8. Количество противоморозных добавок в зависимости от расчетной температуры твердения бетона следует назначать по табл. 36 Таблица 36

____________________ * При соотношении компонентов 1:1 по массе в расчете на сухое вещество. Примечания: 1. Оптимальное количество добавок при данной температуре твердения бетона при использовании холодных материалов назначается в зависимости от водоцементного отношения, а при применении подогретых материалов - от вида цемента и его минералогического состава: а) при работе на холодных материалах в бетоны с В/Ц < 0,5 следует назначать меньшее из указанных пределов количество добавки, а с В/Ц ≥ 0,5 - большее; б) при работе на подогретых заполнителях меньшее количество ХК + ХН, НК + М, ННК + М, ННХК + М, П следует вводить в бетоны на портландцементах, содержащих 6 % и более трехкальциевого алюмината C3A; меньшее количество НН к ХК + НН следует вводить при изготовлении бетона на портландцементах с содержанием C3A до 6 %. 2. Концентрация раствора затворения (с учетом влажности заполнителей) не должна превышать: 30 % для П; 26 % для НКМ; НК + М, ННК + М, ННХК, ННХК + М, ХК + ХН, ХК + НН и 20 % для НН. 3. При температурах бетона выше минус 5 °С вместо ХН возможно применение ХК в количестве до 3 % массы цемента. 4. С целью увеличения удобоукладываемости и сроков схватывания бетонных смесей целесообразно вводить добавки НКМ, ННХКМ, НН + ХК в количествах: при средней температуре наружного воздуха до минус 5 °С - 2 - 4 %, до минус 10 °С - 4 - 6 %, до минус 35 °С - 6 - 9 % массы цемента в сочетании с предварительным твердением под слоем утеплителя до набора бетоном требуемой прочности. Вид и толщину утеплителя назначают в соответствии с данными теплотехнического расчета (см. разд. 5). 5. При температурах наружного воздуха до минус 10 °С возможно применение мочевины в количестве до 10 % массы цемента. ТРЕБОВАНИЯ К МАТЕРИАЛАМ 6.9. Цементы для бетонов с противоморозными добавками рекомендуется применять согласно указаниям табл. 3. Кроме того, допускается применение быстротвердеющего шлакопортландцемента и шлакопортландцемента марки М400 - М500, как правило, в сочетании с электропрогревом (обогревом) бетона. При предъявлении к бетону требований по морозостойкости Мрз 100 и более следует применять только портландцемента с содержанием C3A до 6 %, если в проекте нет специальных указаний по виду применяемого цемента. 6.10. Допускается введение противоморозных добавок в бетоны, приготовленные с использованием сульфатостойких цементов, но следует учитывать замедленное твердение бетона на этих цементах, особенно при температурах ниже -10 °С. 6.11. Для бетонов с противоморозными добавками не допускается использование цементов без точного указания завода-изготовителя. 6.12. Заполнители для бетонов с противоморозными добавками должны удовлетворять требованиям п. 2.2 настоящего Руководства. 6.13. Заполнители, предназначенные для приготовления бетонов с добавками НН, П, ХК + ХН или ХК + НН, не должны содержать включений реакционноспособного кремнезема (опал, халцедон и др.). Определение содержания включений реакционноспособного кремнезема в заполнителях следует производить по методикам, изложенным в ГОСТ 8735-75, при получении результатов, требующих дополнительной проверки, производить ее по методике, изложенной в прил. 8. ПОДБОР СОСТАВА БЕТОНА 6.14. Марка бетона назначается в соответствии с указанием проекта с учетом фактических данных по нарастанию прочности бетона с противоморозными добавками (см. табл. 34) по прогнозируемому температурному режиму с выбранной к производству работ противоморозной добавкой. При невозможности получения бетоном заданной прочности в установленный срок допускается при соответствующем технико-экономическом обосновании повышение марки бетона против предусмотренной проектом. 6.15. Если бетонная смесь с противоморозной добавкой теряет подвижность и удобоукладываемость ранее 30 мин, то независимо от продолжительности ее укладки в состав смеси одновременно с противоморозной следует вводить добавку замедлителя схватывания. При применении поташа количество указанных добавок рекомендуется назначать по данным табл. 37, а при применении остальных противоморозных добавок, кроме НН, использовать СДБ в количестве до 0,5 % массы цемента. ТН эффективен при содержании C3A в цементе до 5 %, а ТНФ - до 10 %. Таблица 37

* При соотношении компонентов 1:1 по массе в расчете на сухое вещество. 6.16. В бетоны с проектными требованиями по морозостойкости Мрз 200 и выше следует предусматривать введение воздухововлекающих добавок - смолы нейтрализованной воздухововлекающей СНВ или синтетической поверхностно-активной добавки СПД; газообразующих добавок - полигидросилоксана ГКЖ-94 или сесквиоксана ПГЭН в соответствии с табл. 38. Таблица 38

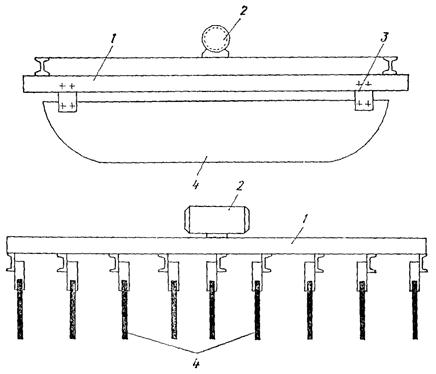

Примечание. Дозировка ГКЖ-94 дана в расчете на вещество 100 %-ной концентрации. Добавки СНВ, СПД, ГКЖ-94 и ПГЭН следует применять для повышения морозостойкости бетона, если она не может быть получена на применяемых материалах. 6.17. При подборе состава бетона следует руководствоваться п. 2.3 настоящего Руководства. 6.18. В бетонную смесь подобранного состава вводится установленное в соответствии с рекомендациями п. 6.8 количество противоморозной добавки и на контрольных замесах, приготовленных в условиях, наиболее близких к производственным, проверяются подвижность смеси и время ее сохранения, на образцах из этих же замесов - нарастание прочности бетона. При необходимости корректировки сроков схватывания смеси производятся повторные испытания с введением в бетонную смесь добавки замедлителя в соответствии с рекомендациями п. 6.15 начиная с минимальных дозировок; при пластификации смеси за счет введения добавок (НН, СДБ, ПАШ-1) уменьшается расход воды до получения смеси заданной подвижности к моменту укладки. ПРИМЕР ПОДБОРА СОСТАВА БЕТОНА С ДОБАВКАМИ Требуется подобрать состав бетона марки М200 на неотогретых заполнителях. Расход материалов на 1 м3 бетона, применявшегося в летних условиях при подвижности бетонной смеси 2 - 3 см, составляет: портландцемента 310 кг, песка 620 кг, щебня 1315 кг, воды 155 л. Расчетная температура твердения бетона минус 10 °С. В качестве противоморозной добавки приняты хлорид кальция с нитритом натрия. При использовании неотогретых заполнителей для бетона с В/Ц = 0,5 и при температуре твердения минус 10 °С по табл. 36 назначаем добавки в количестве 9 % (ХК + НН) при соотношении по массе 1:1. Количество добавок с расходом 4,5 % ХК + 4,5 % НН от массы цемента составляет: ХК - 310 · 0,045 = 13,9 кг; НН - 310 · 0,045 = 13,9 кг. По табл. 80 находим, что в 1 л концентрированного раствора хлорида кальция с плотностью 1,293 г/см3 при 20 °С содержится 0,401 кг CaCl2, а в 1 л концентрированного раствора нитрита натрия с плотностью 1,183 г/см3 при 20 °С -0,308 кг NaNO2. Следовательно, для введения в бетон необходимого количества концентрированных растворов солей на 1 м3 смеси требуется: ХК - 13,9: 0,401 = 34,7 л; НН - 13,9: 0,308 = 45,1 л. В найденных количествах растворов солей воды содержится: 1,293 · 34,7 - 13,9 = 31,1 л; 1,183 · 45,1 - 13,9 = 39,6 л; 31,1 + 39,6 = 70,7 л. Учитывая влажность имеющихся материалов (песка 3 %, щебня 1,5 %), количество воды следует уменьшить еще на 620 · 0,03 + 1315 · 0,015 = 38,3 л. Тогда количество воды для затворения 1 м3 бетонной смеси уменьшится до 155 - 70,7 - 38,3 = 46 л, а расход материалов на 1 м3 бетона с добавками ХК + НН (в расчете на влажные материалы) составит: цемента - 310 кг; раствора ХК - 34,7 л; песка (620 · 1,03) - 638,6 кг; раствора НН - 45,1 л; щебня (1315 · 1,015) - 1334,7 кг; воды - 46 л. Устанавливается соотношение смешения концентрированных растворов ХК, НН и воды для получения раствора рабочей концентрации: Определяется процентное содержание в растворе: Находится по табл. 80 температура замерзания раствора ХК при концентрации 9,7 % (-5,6 °С) и НН при той же концентрации (-4,7 °С). Температура замерзания раствора комплексной добавки (-5,6°) + (-4,7 °С) = -10,3 °С. Устанавливается, что температура бетонной смеси после укладки и уплотнения не должна быть ниже (-10,3 °С) + 5 °С = -5,3 °С. ПРИГОТОВЛЕНИЕ ВОДНЫХ РАСТВОРОВ ДОБАВОК 6.19. Для правильного дозирования и равномерного распределения противоморозные добавки следует вводить в состав бетонной смеси в виде водного раствора рабочей концентрации, который приготовляется смешением максимально концентрированного (но исключающего выпадение осадка) раствора, соли с водой до введения в бетоносмеситель. 6.20. При приготовлении растворов противоморозных добавок для повышения скорости растворения пастообразных и твердых продуктов рекомендуется подогревать воду до 40 - 80 °С и перемешивать растворы, а твердые продукты при необходимости предварительно дробить. Для растворов, содержащих мочевину, температура подогрева не должна превышать 40 °С из-за разложения мочевины при более высоких температурах. 6.21. Добавки СДБ и ЖС + ПАЩ-1 рекомендуется готовить и подавать в дозатор воды в виде растворов концентрации не более 10 %, а добавки СНВ, СПД - в виде растворов концентрации не более 5 %, чтобы уменьшить ошибки при дозировании. 6.22. В случае применения СДБ для замедления схватывания бетонной смеси с добавкой ХК + НН из-за требований техники безопасности обязателен следующий порядок приготовления раствора: сначала смешиваются концентрированные растворы солей с необходимым количеством воды, а в этот раствор затем подается растворСДБ не более чем 10 %-ной концентрации. 6.23. ТН из-за плохой растворимости в воде рекомендуется растворять в растворе поташа. 6.24. Приготовлять растворы добавок следует при положительных температурах в тщательно очищенных и промытых емкостях, защищенных от попадания в них атмосферных осадков. Металлические емкости, предназначенные для приготовления и хранения растворов ХК, ХН, ХК + ХН, следует защищать от коррозии слоем битума марки III либо другим покрытием, стойким в растворах указанных солей. Объемы емкостей должны позволять готовить раствор не менее чем для работы одной смены. Схемы технологического процесса и расчеты при приготовлении растворов добавок рабочей концентрации приведены в прил. 9. 6.25. Добавки ГКЖ-94 ПГЭН вводятся в дозатор воды в виде водных эмульсий или суспензий соответственно 50 %-ной и 30 %-ной концентрации. Приготовлять эмульсию или суспензию следует в соответствии срекомендациями «Руководства по получению и применению коррозионно-стойких бетонов с кремнийорганическими добавками, в том числе при гидротермальной обработке» (М., НИИЖБ Госстроя СССР, 1974). 6.26. Растворы противоморозных добавок могут храниться при отрицательных температурах. Минимальная температура, при которой допустимо хранение раствора, может быть определена по таблицам прил. 10 в зависимости от его концентрации (плотности). Растворы, эмульсию или суспензию остальных рекомендуемых добавок СДБ, ЖС + ПАЩ-1, СНВ, СПД, ГКЖ-94, ПГЭН следует хранить при положительных температурах. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ 6.27. При приготовлении бетонной смеси с противоморозными добавками следует руководствоваться разд. 2 настоящего Руководства и дополнительно учитывать: а) при работе на холодных материалах загрузку их в бетоносмеситель рекомендуется производить в следующем порядке: сначала загружаются заполнители и раствор добавки рабочей концентрации, после их перемешивания в течение 1,5 - 2 мин загружается цемент и смесь перемешивается еще в течение 4 - 5 мин; б) в случае быстрого схватывания бетонной смеси и небольших объемов укладываемого бетона целесообразно применять раздельный способ приготовления: сухая смесь (цемент + песок + щебень) на строительном объекте перемешивается в течение 3 - 3,5 мин с раствором добавки рабочей концентрации; в) бетонную смесь с добавкой ХК + ХН или ННХК рекомендуется приготовлять с температурой при выходе из смесителя не выше 15 °С, с добавкой НН, ХК + НН, НКМ, НК + М, ННК + М или ННХК + М - с температурой не выше 35 °С; температура бетонной смеси с добавкой П должна назначаться от 15 °С и ниже с таким расчетом, чтобы во время схватывания и начального затвердевания бетон имел отрицательную температуру. 6.28. Для предотвращения замораживания бетона непосредственно после укладки необходимо, чтобы температура уложенной бетонной смеси с учетом потерь тепла на отогрев арматуры, опалубки, теплоизоляции и грунта («старого» бетона) превышала температуру замерзания применяемого раствора затворения не менее чем на 5 °С. Температура уложенной бетонной смеси t б.н с учетом указанных потерь тепла определяется по формуле где t 1 - температура бетонной смеси после укладки, °С; t 2 - температура воздуха в период укладки бетона, °С; V 1,..., V 5 - объемы соответственно бетона, опалубки, теплоизоляции, арматуры, соприкасающегося с бетоном грунта («старого» бетона), м3; γ1,..., γ5 - объемные массы указанных материалов соответственно, кг/м3; C 1,..., C 5 - удельные теплоемкости материалов, кДж/(кг · °С). Объем грунта («старого» бетона) определяется по формуле V = Fh, (19) где F - площадь грунта (бетона), соприкасающегося с укладываемым бетоном, м2; h - глубина отогрева грунта (бетона), принимаемая 0,2 м. 6.29. Для получения бетонной смеси с заданной температурой допускается подогревать воду не более чем до 40 °С при применении добавки, содержащей мочевину, до 60 °С при использовании быстротвердеющего портландцемента или портландцемента марки М600 и не более чем до 80 °С в остальных случаях. Если подогрев воды не обеспечивает получение требуемой температуры бетонной смеси, то подогревают песок и при необходимости щебень. Температура подогрева составляющих подобранного состава бетона в зависимости от требуемой температуры бетонной смеси определяется по формуле (3). ТРАНСПОРТИРОВАНИЕ И УКЛАДКА БЕТОННОЙ СМЕСИ 6.30. Транспортирование и укладку бетонной смеси с противоморозными добавками следует производить, руководствуясь данными разд. 2 и 3 настоящего Руководства. ВЫДЕРЖИВАНИЕ БЕТОНА И УХОД ЗА НИМ 6.31. Выдерживание монолитных бетонных и железобетонных конструкций, возводимых из бетонов с противоморозными добавками, необходимо производить с соблюдением следующих указаний: а) поверхности бетона, не защищенные опалубкой, во избежание потери влаги или повышенного увлажнения за счет атмосферных осадков следует по окончании бетонирования немедленно укрывать слоем гидроизоляционного материала (полиэтиленовая пленка, прорезиненная ткань, рубероид и др.); поверхности бетона, не предназначенные в дальнейшем для монолитной связи с бетоном или раствором, могут покрываться пленкообразующими составами или защитными пленками (битумно-этинолевым, этинолевым лаком и др.); б) при непредвиденном понижении температуры бетона ниже расчетной (см. п. 6.7) конструкцию необходимо утеплять или обогревать до набора бетоном критической прочности. 6.32. Распалубливание и загружение конструкций, снятие гидроизоляционных и теплоизоляционных укрытий должно производиться с соблюдением требований разд. 1 настоящего Руководства. ПРЕДВАРИТЕЛЬНЫЙ ЭЛЕКТРОРАЗОГРЕВ БЕТОННОЙ СМЕСИ ОБЩИЕ ПОЛОЖЕНИЯ 7.1. Возведение монолитных конструкций с использованием предварительного электроразогрева заключается в приготовлении и доставке бетонной смеси на строительную площадку, форсированном ее разогреве до заданной температуры электрическим током, укладке разогретой смеси в подготовленную опалубку и последующем выдерживании бетона в последней в течение заданного времени, не допуская остывания конструкции в целом ниже расчетной температуры. 7.2. Предварительный электроразогрев бетонных смесей является технологическим приемом повышения начальной температуры свежеуложенного бетона. Применение его позволяет интенсифицировать процессы твердения бетона в ранние сроки, увеличивать сроки остывания забетонированной конструкции, а следовательно, и получить более высокую прочность бетона к моменту его замерзания по сравнению со способом обычного термоса. 7.3. Электроразогрев бетонных смесей осуществляется непосредственно перед их укладкой с помощью системы пластинчатых электродов, подключаемых к источнику переменного электрического тока промышленной частоты на рабочее напряжение, как правило, 380 В. 7.4. Уплотнение разогретой бетонной смеси в процессе ее укладки обеспечивает высокое качество бетона, так как при этом практически исключается остаточное тепловое расширение, которое обычно имеет место при других способах тепловой обработки. 7.5. Применение предварительного электроразогрева при зимнем бетонировании монолитных конструкций позволяет отказаться от подогрева до высоких температур заполнителей, ограничиваясь только их оттаиванием, увеличить допустимую продолжительность транспортирования бетонной смеси с бетоносмесительного узла на строительную площадку, исключить активную тепловую обработку бетона непосредственно в конструкции и сократить сроки достижения заданной прочности по сравнению с методом термоса. 7.6. Учитывая большие потребности в установочных электрических мощностях и необходимость экономии энергетических ресурсов, предварительный электроразогрев бетонных смесей рекомендуется применять в случаях: когда способ термоса, в том числе и в сочетании с противоморозными добавками, не обеспечивает в данных конкретных погодно-климатических условиях достижение требуемой прочности или заданного срока достижения этой прочности; когда применение способа термоса трудно осуществимо или экономически нецелесообразно из-за значительных материальных и трудовых затрат, отсутствия необходимых эффективных теплоизоляционных материалов и других причин, что должно быть подтверждено технико-экономическим обоснованием; когда отсутствуют противоморозные добавки или их применение не допускается для данных конструкций. 7.7. Предварительный электроразогрев бетонных смесей наиболее эффективно применять для бетонирования монолитных конструкций с модулем поверхности менее 12 м-1. 7.8. Продолжительность форсированного электроразогрева бетонной смеси до заданного температурного уровня определяется наличием электрических мощностей, темпом бетонирования, интенсивностью загустевания смеси и другими факторами и должна находиться в пределах 5 - 20 мин. При разогреве в течение менее 5 мин значительно возрастает требуемая электрическая мощность и наблюдается отставание нагрева крупного заполнителя, а разогрев в течение более 20 мин может привести к недопустимому загустеванию смеси. 7.9. Максимальная температура разогрева бетонной смеси назначается в зависимости от вида и минералогического состава применяемого цемента, требуемых сроков достижения заданной прочности, интенсивности загустевания смеси и ряда других факторов и, как правило, не превышает 80 °С. 7.10. Разогретая бетонная смесь быстро теряет свои формовочные свойства. Поэтому транспортировать ее к месту укладки целесообразно по возможности без перегрузок в промежуточные емкости, а укладку ее в опалубку производить немедленно, в минимально короткие сроки. Время от момента окончания разогрева до окончания виброуплотнения не должно, как правило, превышать 15 мин. Обеспечение в течение заданного срока требуемых формовочных свойств разогретой смеси может быть достигнуто введением при приготовлении бетонной смеси пластифицирующих или замедляющих схватывание добавок, в частности сульфитно-дрожжевой бражки (СДБ), винсоловой смолы (СНВ), омыленного древесного пека, ГКЖ-10, малонафта, суперпластификаторов и других. Эффективность добавок в разогретых смесях и ее дозировка должны быть проверены опытным путем построечной лабораторией применительно к конкретным местным материалам. 7.11. Разогретая бетонная смесь укладывается в конструкцию (подготовленную опалубку) и уплотняется обычными способами. Сразу после уплотнения неопалубленная поверхность бетона укрывается влаго- и теплозащитой расчетной толщины, обеспечивающей последующее остывание монолитной конструкции по заданному температурному режиму. В отдельных случаях, когда термосное выдерживание уложенного разогретого бетона не обеспечивает заданную скорость остывания и возникает опасность, что к моменту замерзания жидкой фазы в бетоне или к расчетному сроку бетон не достигнет требуемой прочности (из-за резкого понижения температуры окружающей среды, недостаточности или отсутствия теплоизоляции и ряда других причин), следует осуществлять дополнительный обогрев конструкции. 7.12. Защита поверхности уложенного разогретого бетона от влагопотерь может быть достигнута либо укрытием ее пленкообразующими материалами, либо нанесением на нее пленкообразующих составов. Для защиты бетона от теплопотерь могут быть использованы любые теплоизоляционные материалы, применяемые обычно при выдерживании бетона способом термоса, - минеральная вата, опилки, техническая пена и т.п. В качестве тепло- и влагоизоляции могут быть использованы и специальные тепловлагоизоляционные покрывала, в том числе и с электронагревательными элементами. 7.13. Длительность остывания бетона и прочность его к моменту замерзания жидкой фазы в нем или к любому заданному сроку определяется приближенно расчетом как при способе обычного термоса (п. 5.12 настоящего Руководства). ЭЛЕКТРООБОРУДОВАНИЕ ДЛЯ РАЗОГРЕВА БЕТОННОЙ СМЕСИ 7.14. Предварительный электроразогрев бетонной смеси осуществляется вблизи места ее укладки на специально оборудованном для этого посту в поворотных бункерах (бадьях), оснащенных пластинчатыми электродами, или непосредственно в кузовах автосамосвала с помощью системы опускных пластинчатых электродов. 7.15. Бункера для электроразогрева бетонной смеси могут быть выполнены с различной емкостью, зависящей от темпа бетонирования, типа и емкости кузова автосамосвала или другой бетоновозной машины, грузоподъемности крана, наличия электрических мощностей. В большинстве случаев емкость бункера не превышает 2 м3. 7.16. Бункер для электроразогрева (рис. 12) состоит из корпуса, выполненного, как правило, из листовой стали толщиной не менее 4 мм, 3 - 6 пластинчатых электродов, токоподключающего устройства и затвора выгрузочного отверстия.

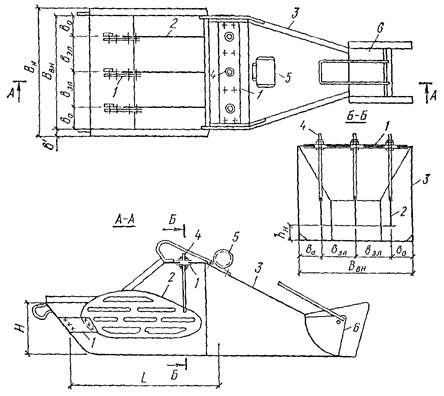

Рис. 12. Принципиальная схема бункера для электроразогрева бетонной смеси 1 - электроизолированное крепление электрода; 2 - электрод; 3 - корпус бункера; 4 - контактная шпилька; 5 - вибратор; 6 - затвор Поворотный бункер для электроразогрева должен быть оборудован вибратором, а в месте, где начинается сужение бункера, следует предусматривать порожек, ограничивающий растекание смеси при ее загрузке. 7.17. Установка с опускными электродами (рис. 13) для электроразогрева бетонных смесей непосредственно в кузовах автосамосвалов представляет собой раму со смонтированными на ней электроизолированными пластинчатыми электродами, имеющими форму, соответствующую конфигурации кузова. Подъем и опускание рамы с электродами осуществляется электроталью или любым другим подъемным механизмом.

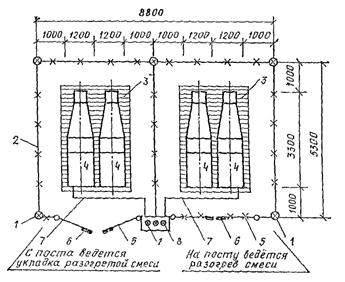

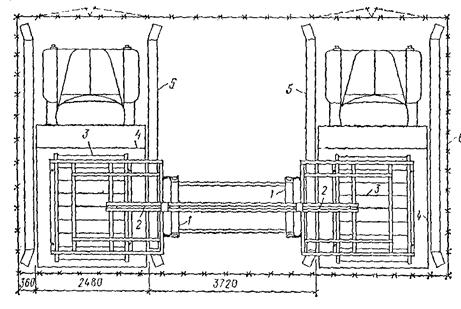

Рис. 13. Принципиальная схема опускного устройства для электроразогрева бетонной смеси в кузовах автосамосвала 1 - рама; 2 - вибратор; 3 - электроизолированные крепления электродов; 4 - пластинчатые крепления электродов Для обеспечения погружения электродов в бетонную смесь и их извлечения на раме смонтирован вибратор. 7.18. Электроды следует выполнять с закругленными углами. Чтобы предотвратить повышенную плотность тока на кромках электродов, рекомендуется изолировать днище бункера листовой резиной (в этом случае расстояние между днищем и электродами должно составлять 0,6 расстояния между электродами). 7.19. В целях уменьшения контактного сопротивления рекомендуется в электродах в продольном направлении делать горизонтальные вырезы шириной 50 мм через каждые 50 мм с расположением их по высоте в шахматном порядке. 7.20. Крепление электродов к корпусу бункера осуществляется болтами на изоляторах из текстолита или другого электроизоляционного материала. 7.21. Подключение электродов к источнику электрического тока осуществляется кабелями с помощью быстродействующих контактных устройств - конусно-штепсельного разъема, ножевого устройства и др. 7.22. Пост электроразогрева представляет собой площадку с деревянными настилом и сетчатым, желательно инвентарным ограждением, оборудованную силовым трансформатором соответствующей мощности и пультом управления. Пульт управления размещается вне ограждения, а ворота для въезда автосамосвалов и калитка в ограждении для прохода обслуживающего персонала должны быть сблокированы системой сигнализации и подачи напряжения на электроды. 7.23. Для непрерывной работы автотранспорта, бесперебойной подачи разогретой смеси в опалубку и максимального использования электрооборудования во времени пост электроразогрева целесообразно устраивать из двух ячеек, подключенных к одному пульту управления и работающих поочередно, причем каждая ячейка должна быть рассчитана на прием бетонной смеси из одного самосвала. Принципиальные схемы двухячейковых постов электроразогрева в бункерах и в кузовах автосамосвалов приведены на рис. 14 и 15.

Рис. 14. Схема площадки электроразогрева бетонной смеси в бункерах 1 - сигнальные лампы; 2 - ограждение; 3 - деревянный настил; 4 - бункера разогрева; 5 - ворота; 6 - концевые выключатели; 7 - токоподводящий кабель; 8 - пульт управления

Рис. 15. Схема площадки для электроразогрева бетонной смеси в кузовах автосамосвалов 1 - направляющая рама; 2 - механизм подъема системы электродов; 3 - система опускных электродов; 4 - кузов автосамосвала; 5 - направляющие для автосамосвала; 6 - ограждение РАСЧЕТ ЭЛЕКТРИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ УСТАНОВОК ДЛЯ ЭЛЕКТРОРАЗОГРЕВА БЕТОННЫХ СМЕСЕЙ 7.24. Необходимая электрическая мощность для разогрева бетонной смеси определяется теплотехническим расчетом по формуле где C - удельная теплоемкость бетонной смеси, кДж/(кг · °С) (принимается по таблицам или определяется расчетным или опытным путем); γ - объемная масса бетонной, смеси, кг/м3; t р - конечная температура разогрева бетонной смеси, °С; t тр - температура после транспортирования бетонной смеси, °С; Vб - объем одновременно разогреваемой порции бетонной смеси, м3; K - коэффициент, учитывающий потери тепла в процессе разогрева (принимается равным 1,1); K эр - коэффициент использования электроэнергии (при электроразогреве бетонной смеси принимается равным 0,95); Tр - время разогрева бетонной смеси, мин. 7.25. Расстояние между электродами B эл в метрах рассчитывается по формуле где U - напряжение на электродах, В; ρб - расчетное удельное сопротивление бетонной смеси, Ом · м. 7.26. Расчетное удельное электрическое сопротивление бетонной смеси зависит от состава бетона, вида применяемого цемента, и в каждом конкретном случае должен определяться экспериментальным путем по методике, приведенной в прил. 13. 7.27. При заземленном стальном корпусе («смешанная» схема подключения) расстояние от стенки бункера кузова (автосамосвала) до крайнего электрода B о принимается равным Далее, варьируя продолжительностью разогрева смеси в пределах, указанных в п. 7.8, и напряжением на электродах 380 или 220 В, можно подобрать такое расстояние между электродами, которое обеспечивает размещение по ширине разогревательного устройства необходимого для равномерной загру

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 215; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.104.118 (0.015 с.) |

(17)

(17)

(18)

(18)

(20)

(20) (21)

(21) , а расстояние от нижней кромки электрода до дна разогревательного устройства составляет 0,52 B эл.

, а расстояние от нижней кромки электрода до дна разогревательного устройства составляет 0,52 B эл.