Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Грузоведущие вертикально замкнутые конвейерыСодержание книги

Поиск на нашем сайте

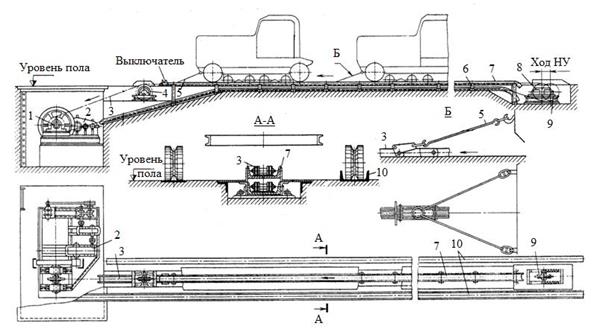

На грузоведущих вертикально замкнутых конвейерах (рис. 55) транспортируемый груз перемещается своим ходом или на тележке по специальным путям, уложенным на полу вне металлоконструкции конвейера.

Рис. 55. Вертикально замкнутый безтележечный грузоведущий конвейер с захватом за цепь конвейера для сборочной линии: 1 – приводная звездочка; 2 – привод; 3 – тяговая цепь; 4 – поворотное устройство; 5 – тяги; 6 – опорная металлоконструкция; 7 – направляющие пути; 8 – натяжная звездочка; 9 – натяжное устройство; 10 – специальные напольные пути

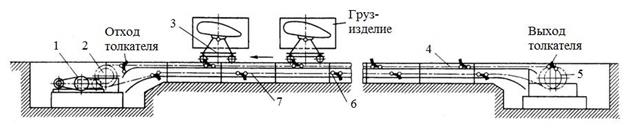

При перемещении на собственном ходу груз соединяется с тяговой цепью крючками или тягами, которые отсоединяются в конце трассы вручную или автоматически. При перемещении груза на тележках (рис. 56) при скольжении по настилу или качении по роликам (рис. 57) на тяговой цепи устанавливают толкатели (рис. 58), которые упираются в захваты тележек или в упоры грузов и перемещают их по путям. Захват имеет односторонне шарнирное крепление к раме тележки с упором в сторону движения.

Рис. 56. Схема вертикально замкнутого грузоведущего тележечного конвейера с горизонтальной трассой движения тележек: 1 – привод; 2 – приводная звездочка; 3 – тележка; 4 – тяговая цепь; 5 – НУ; 6 – опорная металлоконструкция; 7 – направляющие пути

Рис. 57. Вертикально замкнутый грузоведущий конвейер для перемещения грузов по стационарным роликам: 1 – натяжная звездочка; 2 – толкатель; 3 – тяговая цепь; 4 – приводная звездочка; 5 – направляющий путь

Рис. 58. Ходовая часть грузоведущего тележечного конвейера: 1 – толкатели; 2 – ходовые катки; 3 – захваты

Тяговым элементом грузоведущих вертикально замкнутых конвейеров является одна пластинчатая безвтулочная или втулочная цепь с шагом 80–200 мм, иногда стальной канат диаметром 15–22 мм. К звеньям цепи на расстоянии шага транспортируемых грузов прикрепляют жестко или шарнирно ведущие толкатели, на тяговом канате прикрепляют крюки-захваты, за которые зацепляются тяги для ведения груза.Направляющими путями служат швеллеры, уголки или узкоколейные рельсы. Привод конвейеров – угловой редукторного типа, для канатных конвейеров приводом служит барабанная лебедка реверсивного действия. Натяжное устройство – винтовое или пружинно-винтовое и грузовое – для канатных конвейеров. Основными параметрами грузоведущих вертикально замкнутых конвейеров являются: общая длина трассы до 300 м; скорость транспортирования при непрерывном движении 0,1–6 м/мин, при пульсирующем 6–12 м/мин.

Штанговые конвейеры Грузоведущий штанговый конвейер состоит из одного или двух вертикально замкнутых комбинированных тяговых элементов с толкателями, привода и натяжного устройства. Тяговый элемент движется возвратно-поступательно и перемещает груз с одной позиции на другую на своем ходу или на одной или двух опорных тележках. Комбинированный цепештанговый элемент на рабочей ветви состоит из нескольких соединенных между собой балок – штанг с закрепленными на их концах отрезками цепи или каната. Длина отрезков цепи на 2–3 м превышает длину рабочего хода конвейера. На обратной ветви тяговым элементом является тяга из круглого стального прута или стального каната диаметром 6–8 мм. Штанги имеют опорные катки и ведущие толкатели, с помощью которых груз перемещается на колесах или тележках по рельсовым путям. При включении электродвигателя отрезки цепи со штангами приводятся в движение, толкатели передвигают грузы вперед на один шаг, при воздействии автоматического переключателя изменяется направление вращения электродвигателя, и штанги без грузов возвращаются в исходное положение. Штанговые конвейеры выполняют одноштанговыми с одним рядом штанг и двухштанговыми (рис. 59) с двумя независимыми друг от друга параллельными рядами штанг. Штанговые конвейеры применяют на линиях сборки или ремонта тяжелых и громоздких изделий (железнодорожных вагонов, платформ, самолетов и др.). Скорость движения штанг составляет 6–15 м/мин; длина конвейера 50–300 м; расстояние между штангами двухштанговых конвейеров 3–8 м; рабочий ход штанги 5–30 м. Штанга конвейера состоит из отдельных отрезков двутавра, сдвоенных швеллеров или призматических стержней и представляет собой жесткую балку, к штанге крепятся опорные катки и толкатели. Штанга с помощью катков движется по направляющим путям, а толкателями перемещает грузы.

Рис. 59. Схема грузоведущего двухштангового конвейера: 1 – приводная звездочка; 2 – цепь (канат); 3 – штанга; 4 – тележка; 5 – опорные катки; 6 – ведущие толкатели; 7 – тяга; 8 – привод; 9 – рельсовый путь; 10 – натяжная звездочка

Толкатели закрепляются жестко или шарнирно с упором в сторону рабочего движения на расстоянии, соответствующем шагу рабочих позиций на конвейере. В качестве гибкого тягового элемента используется цепь любого типа или канат, привод и НУ обычного типа.

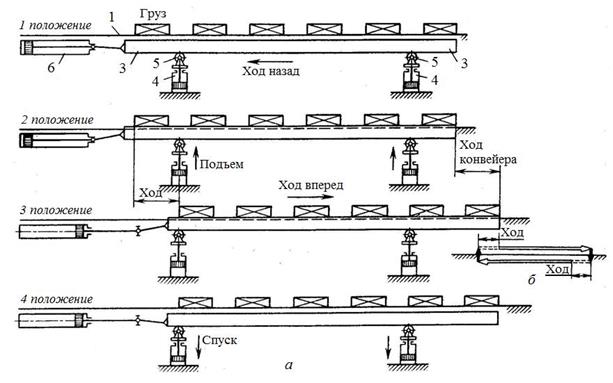

Шагающие конвейеры Шагающий конвейер (рис. 60) состоит из подвижной рамы, расположенной внутри неподвижной рамы с направляющими роликами, нескольких подъемников с опорными катками и привода. Перемещение грузов на шагающем конвейере происходит с помощью возвратно-поступательных горизонтальных и вертикальных (шагающих) движений подвижной рамы, на которую укладываются штучные грузы. Шагающий конвейер используется для периодического перемещения грузов по отдельным операциям технологического процесса в механических, сборочных, термических и др. цехах. Цикл работы шагающего конвейера осуществляется автоматически за четыре последовательных хода подвижной рамы: подъем, рабочий ход (ход вперед), опускание и обратный ход. Цикл работы шагающего конвейера состоит из следующих операций: 1) транспортируемый груз устанавливается на первую позицию неподвижной рамы, при этом подвижная рама находится в опущенном положении; 2) для передачи груза в следующую рабочую позицию подвижная рама поднимается подъемниками выше уровня неподвижной рамы и подхватывает груз; 3) затем подвижная рама перемещается вперед на один шаг (на расстояние между рабочими позициями); подвижная рама опускается и устанавливает груз на неподвижную раму и возвращается в исходное положение.

Рис. 60. Схема шагающего конвейера: а – схемы положений рамы конвейера за один цикл перемещения груза; б – схема перемещения рамы конвейера; 1 – неподвижная рама; 2 – направляющие ролики; 3 – подвижная рама; 4 – подъемники; 5 – опорные катки; 6 – привод

Преимуществами шагающих конвейеров являются легкая доступность к грузу и стабильность его положения на неподвижной раме; простота конструкции (из-за малого количества вращающихся и трущихся пар). К недостаткам относятся: ограниченность (прямолинейность) конфигурации трассы; невозможность непрерывного движения; необходимость устройства приямков для рамы, подъемников и привода, если перемещение происходит на уровне пола; постоянно повторяющиеся динамические нагружения привода и несущих конструкций из-за частых пусков, остановок и торможений. Основными параметрами конвейеров являются: длина трассы транспортирования 3–150 м; общая грузоподъемность 4–900 т; масса транспортируемого груза 0,1–15 т; число рабочих позиций 4–70; скорость перемещения рамы 1–25 м/мин; ширина конвейера на неподвижной раме 0,4–3,5 м; ритм операций 20–120 мин. Рамы конвейеров представляют собой прочные и жесткие металлоконструкции из стальных прокатных профилей, их собирают из отдельных секций длиной 3–6 м. Направление движения подвижной рамы строго фиксируется горизонтальными и вертикальными направляющими роликами. Привод шагающих конвейеров – электромеханический, пневматический, гидравлический с обязательной установкой тормоза. Подъемники выполняются пневматическими, эксцентриковыми или гидравлическими.

4.4 Назначение, устройство, принцип действия, преимущества и недостатки винтовых конвейеров. Конвейеры винтовые (в дальнейшем «конвейеры») предназначены для транспортирования в горизонтальном положении или под углом до 20 ° к горизонту зерна, муки, комбикормов и других сыпучих продуктов с плотностью 0,250,75 т/м3 и могут работать в непрерывном режиме в технологических линиях на зерноперерабатывающих и комбикормовых заводах. Конвейеры изготавливаются по категории размещения 2 ГОСТ 15150 в климатическом исполнении «У» и «Т». Тип винта – спиральный, тип желоба – U-образный, направление движения продукта – однонаправленное, левое или правое, двунаправленное. Устройство и принцип действия винтового конвейера: Принцип работы конвейера основан на перемещении транспортируемого продукта винтом, вращающимся в желобе. Продукт поступает в желоб конвейера через загрузочный патрубок секции концевой загрузочной или секции средней загрузочной, перемещается вдоль желоба винтом, получающим вращение от привода, и выпускается через выпускные патрубки концевой или средней выпускной секции.

Конвейер винтовой состоит из привода 1, концевой секции 2, датчик уровня 3, секция средняя разгрузочновыпускная 4, секция средняя загрузочная 5, секция средняя выпускная 6, секция средняя 7, редуктор 8, кронштейн 9, ограждение 10, корпус подшипника 11, короб 12, промежуточный винт 13, крышка 14, люк 16, фланец патрубка 17, патрубок выпускной 18, концевой подшипник 19

Устройство и области применения винтовых конвейеров (транспортеров) Винтовым конвейером называют устройство, транспортирующее материалы по желобу с помощью вращающегося винта. Винтовой (шнековый) конвейер состоит из неподвижного желоба, нижняя часть которого имеет форму полуцилиндра, закрытого сверху крышкой. Винт, нижняя часть витков которого погружена в транспортируемый груз, вращаясь, перемещает его вдоль желоба. Винт опирается на концевые и промежуточные опоры. Винт вращается от привода. Груз подается в кожух через загрузочный люк. Груз разгружается через специальное устройство. Винтовые конвейеры могут перемещать грузы не только по горизонтали, но и по наклонному и вертикальному желобам. Винтовые конвейеры используют для транспортирования сыпучих или мелкокусковых грузов, не спрессовывающихся в плотную массу и не теряющих своего качества при незначительном дроблении и истирании, а также для транспортирования пылящих, горячих или слегка влажных грузов. Так как желоб винтовых конвейеров сравнительно легко герметизировать, они транспортируют и химически вредные грузы. В легкой промышленности такие конвейеры транспортируют раздробленные дубители, сухую известь, химикаты, отходы производства, а также служат для смешивания компонентов (в производстве натуральных и искусственных кож).

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 756; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.66.224 (0.012 с.) |