Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды шпонок: призматическая, сегментная, клиноваяСодержание книги

Поиск на нашем сайте

Призматические шпонки. Расчет на срез и смятие Момент с вала на ступицу передается боковыми гранями шпонки. На этих боковых гранях возникают напряжения смятия На срез стандартные шпонки не проверяют, так как размеры поперечного сечения b и h подобраны таким образом, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. При необходимости проверки на срез используют следующую формулу:

Материал шпонок Стандартные шпонки изготовляют из конструкционной углеродистой стали с пределом прочности не менее 500 МПа. Чаще всего применяют стали марок Ст6; 45; 50; 60.

1.4 Ременные и цепные передачи, области применения, расчеты. Ременная передача относится к передачам трением с гибкой связью. Состоит из ведущего и ведомого шкивов, огибаемых ремнем рис.2.6.1. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего.

Рисунок 2.6.1 Геометрические параметры ременной передачи

Область применения ременных передач Ременные передачи применяют в большинстве случаев для передачи движения от электродвигателя, когда по конструктивным соображениям межосевое расстояние а должно быть достаточно большим, а передаточное число и не строго постоянным (в приводах станков, транспортеров, дорожных и строительных машин и т. п.). Мощность, передаваемая ременной передачей, обычно до 50 кВт и в редких случаях достигает 1500 кВт. Скорость ремня u = 5...50 м/с, a в сверхскоростных передачах может доходить до ~100 м/с. Ограничение мощности и нижнего предела скорости вызвано большими габаритами передачи. В сочетании с другими передачами ременную передачу применяют на быстроходных ступенях привода. 7.3 Классификация ремённых передач В зависимости от формы поперечного сечения ремня передачи (рис.2.6.2) бывают: В современном машиностроении наибольшее применение имеют клиновые и поликлиновые ремни. Передача с круглым ремнем имеет ограниченное применение (швейные машины, настольные станки, приборы). Достоинства ремённых передач 1. Простота конструкции и малая стоимость. Недостатки ремённых передач 1.Большие габаритные размеры, в особенности при передаче значительных мощностей. Геометрические соотношения в ременной передаче 1. Межосевое расстояние а (рис. 2.6.1) определяется конструкцией привода для плоскоременных передач: 2. Расчетная длина ремня L равна сумме длин прямолинейных участков и дуг обхвата шкивов

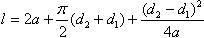

При наличии сшивки длину ремня увеличивают на L= 100...400 мм. 3. Угол обхвата ремнем малого шкива

Передаточное отношение Поэтому передаточное число ременной передачи определяется по формуле: Расчёт на долговечность выполняют как проверочный.

где где U – действительная частота пробегов ремня, Назначение и область применения цепных передач Цепная передача относится к передачам зацеплением с гибкой связью. Цепные передачи применяют в станках, транспортных, сельскохозяйственных и других машинах для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные ненадежны. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15м/с. Она состоит из ведущей и ведомой звездочек и огибаемой их приводной цепи. К.П.Д. передачи зависит от потерь на трение в шарнирах цепи, на зубьях звездочек и на перемешивание масла при смазывании погружением -

Рисунок 2.7.1 Цепная передача роликовой цепью а), зубчатой цепью б)

Достоинства цепных передач 1. Передача движения зацеплением, а не трением позволяет передавать большие мощности, чем с помощью ремня; 8.3 Недостатки цепных передач 1. Износ цепи при недостаточной смазке и плохой защите от грязи; Классификация цепей Главный элемент цепной передачи – приводная цепь, которая состоит из соединенных шарнирами звеньев. 1) шаг «р» цепи является основным параметром цепной передачи. Он принимается по ГОСТу. Чем больше шаг, тем выше нагрузочная способность цепи. Но при этом сильней удар звена о зуб в период набегания на звездочку, меньше плавность, бесшумность и долговечность передачи. При больших скоростях применяют цепи с малым шагом. По мере работы передачи стрела провисания ведомой ветви увеличивается. Регулировка натяжения цепи осуществляется нажимными роликами или оттяжными звездочками. Натяжные устройства должны компенсировать удлинение цепи в пределах двух звеньев, при большем удлинении два звена цепи удаляют. При проектировочном расчёте предварительно определяют шаг цепи по формуле:

где Кэ = КдКсК0КрегКр коэффициент эксплуатации; После подбора цепи по стандарту выбранная передача проверяется на износостойкость по формуле: где

Рисунок 2.7.5 К расчету цепи

1.5 Зубчатые передачи, области применения, расчеты.

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 446; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.134.95 (0.01 с.) |

см, а в продольном сечении шпонки – напряжения среза

см, а в продольном сечении шпонки – напряжения среза  ср.

ср. ,

, ,

,

,

, (2.6.3)

(2.6.3)

(2.6.4)

(2.6.4) , для клиноременной и поликлиноременной -

, для клиноременной и поликлиноременной -  .

. (2.6.5).

(2.6.5). (2.6.6)

(2.6.6) - максимальное напряжение цикла; С – опытная постоянная,

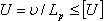

- максимальное напряжение цикла; С – опытная постоянная,  - число циклов нагружения за полный срок службы (до усталостного разрушения). Частота цикла напряжений равна частоте пробегов ремня:

- число циклов нагружения за полный срок службы (до усталостного разрушения). Частота цикла напряжений равна частоте пробегов ремня: (2.6.7)

(2.6.7) - скорость ремня, м/с; Lp – длина ремня, м;

- скорость ремня, м/с; Lp – длина ремня, м; .

.

,

,  ,

, (2.7.3),

(2.7.3), - окружная сила, d1 - делительный диаметр звездочки;

- окружная сила, d1 - делительный диаметр звездочки;  – площадь проекции опорной поверхности шарнира, d0 – диаметр оси рис. 2.7.5, В – длина втулки.

– площадь проекции опорной поверхности шарнира, d0 – диаметр оси рис. 2.7.5, В – длина втулки.