Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Экструдеры для формования путем выдавливания (экструзии)Содержание книги

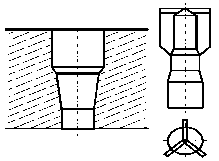

Поиск на нашем сайте Выдавливающие машины представляют собой достаточно большую группу перерабатывающих машин пищевой промышленности, в которых осуществляется процесс выдавливания жгутов перерабатываемой массы через формующие отверстия матрицы. Формование экструзией имеет ряд преимуществ по сравнению с другими способами: возможность осуществлять процесс непрерывно и с высокой скоростью, что упрощает задачу по созданию поточно-механизированного производства и автоматизации процесса и др. Экструдеры используют: · в макаронном производстве на них формуют практически все изделия (трубчатые, сплошные, фигурные и другие), · в кондитерской промышленности, например, для формирования корпусов конфет из пралиновых масс, · используются при производстве колбас, · при дозировании и формировании сливочного масла, мыла, творога, · в хлебопекарной промышленности экструдеры- часть тестоделителей, · используют при производстве пирожков, пончиков, кукурузных палочек, соломки и хрустящих хлебцев. Используемые в пищевой промышленности экструдеры довольно разнообразны по конструктивному оформлению. Но все они имеют формующий элемент - матрицу, которая формой и размерами отверстий определяет поперечное сечение экструдируемого жгута, и нагнетатель, который должен создать в экстругируемой массе необходимое давление для того, чтобы вызвать ее течение через отверстие матрицы с желаемой скоростью. Матрица (рис. 51) - плоский металлический диск с отверстиями, через которые продавливается формируемая масса. Экструдеры бывают с разными формами отверстий: · круглыми, · прямоугольными, · квадратными, · сложные для формировании полых изделий. Материал для матицы должен быть коррозионно-стойким, обладать антиадгезионными свойствами и высокой прочностью (латунь, бронза и нержавеющая сталь). Чтобы снизить прилипаемость формуемого продукта, отверстия полируют и хромируют. Применяют матрицы, состоящие из металлической обоймы и смежных вставок, изготавливаемые из пластмасс (тефлон, альгофон, и др.). Преимуществом таких матриц является возможность при одной и той же обойме сменой вставных гильз получать изделия различного сечения.

Рис. 51 Экструдеры: общий вид матрицы Нагнетатель экструдера может быть (рис. 52): · периодического действия (отсадочные машины с периодическим движением нагнетателя), · непрерывного действия (машины, выдавливающие бесконечные жгуты или пласты формуемой массы, разрубаемые на заготовки)

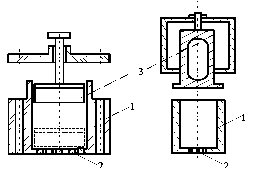

Рис. 52 Экструдеры: схемы винтового и гидравлического поршневых нагнетательных устройств периодического действия Подобное устройство представляет собой цилиндр 1, одним из торцов которого является матрица 2 с отверстиями определенной формы. Пуансон 3, приводимый в движение гидравлическим или винтовым устройством, входит в этот цилиндр и вытесняет предварительно заложенное в него тесто. Среди нагнетателей непрерывного действия распространены шнековый, валковый и шестеренный. (рис. 53).

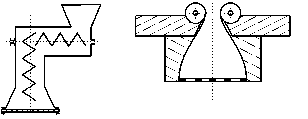

Рис. 53 Экструдеры: шнековый и валковый нагнетатели (схема) Нагнетатель выбирают взависимости от свойств перерабатываемой массы и от технологических требований к ее обработке. Приведем общие рекомендации по выбору типа нагнетателя. Нагнетатель поршневой или валковый оказывают целесообразно использовать для формования масс нежной консистенции. Использование поршневого нагнетателя нецелесообразно при включении экструдера в поточную линию, так как этот нагнетатель периодического действия. Нагнетатель валковый применяют когда необходимо получить полуфабрикат в виде ленты, например для формования сухарных плит, тонких листов теста. Толщина слоя ленты при безматричном формовании определяется расстоянием между формующими волками. Нагнетатель шестеренный целесообразно применять для формования однородных и гомогенных материалов. Их недостатком является пульсация создаваемого давления. Их нельзя использовать для формования масс с твердыми включениями, которые могут разрушаться и измельчаться. Нагнетатель одношкнековый хорошо работает в сочетании с круглой матрицей и являются перспективными для формующих машин в пищевых производствах. Нельзя считать удачным использование Шнековый нагнетатель с прямоугольной матрицей нельзя применять, если невозможно обеспечить равномерность скорости выпрессовывания по ее длине. Экструдеры шнековые Нагнетатель шнекового типа наиболее характерен для экструзионной техники. Они получили широкое распространение в пищевых производствах. Эти экструдеры используют в различных областях техники, где внедрены непрерывные методы производства. Рассмотрим схему работы одношнекового экструдера. Материал подается в загрузочную воронку и при вращении шнека внутри цилиндрического корпуса захватывается им, проталкивается по шнековому каналу вперед и нагнетается в предматричную камеру. Она заканчивается матрицей, через отверстия которой выдавливается продукт. Загрузочная воронка должна обеспечить запас материала и гарантировать непрерывную его подачу в шнек в необходимом количестве. Даже кратковременное прекращение подачи приводит к падению давления в предматричной камере и колебанию сечения выпресованного жгута. Экструдеры в связи с этим дополняют питающим устройством (конический шнек, вал с лопатками), который создает подпор и проталкивает материал к шнеку для лучшего заполнения винтового канала. Шнек является важным рабочим органом экструдера, производительность и устойчивость работы зависят от конструкции и размеров. Основной определяющей характеристикой шнека является его диаметр D. Диаметр выбирается в зависимости от вида и свойств перерабатываемого продукта, типа получаемого жгута (изделия) и от требуемой производительности экструдера. Другой важной характеристикой шпека является отношение его длины L к диаметру D. Экструдеры используемые в пищевых производствах имеют отношение в пределах 6… 13. Остальные размеры шпека выбираются по следующим рекомендациям: шаг винтовой нарезки, =(0,7… 1,2)/); диаметр вала шнека d=(0,44… 0,57)Д при этом должно быть выполнено условие d > ψ, где ψ - угол трения продукта по шнеку. Угол наклона винтовой линии φ определяется из соотношения:

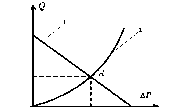

Значение угла φ зависит от коэффициента трения продукта по шнеку и рекомендуется принять величину угла 17…22°. Если угол φ выходит за рекомендуемые границы, то требуется коррекция t. Для перемещения материала вдоль корпуса необходимо, чтобы трение материала по внутренней поверхности корпуса было больше трения его по шнеку. Иначе материал будет вращаться вместе со шнеком, не продвигаясь в осевом направлении. Для создания различных коэффициентов трения материала о шнек и о внутреннюю поверхность корпуса применяют разную чистоту обработки поверхности и во многих случаях поддерживают различными температурами корпуса и шнека. Для обеспечения возможности регулирования температуры или поддерживания ее постоянной во время процесса корпус делают с электрическим обогревом или с рубашкой, в которую пропускается жидкость - теплоноситель. Экструдеры с подобной конструкцией корпуса с рубашкой позволяет осуществлять не только нагревание, но при необходимости охлаждение готового продукта. При вращении шнек захватывает поступающий из загрузочной воронки продукт и проталкивает его вперед, увеличивая при этом гидростатическое давление в материале от загрузочной зоны к переднему краю шнековой камеры. Нагнетательный материал оказывается заключенным между движущимися поверхностями (основание и боковые стенки шнекового канала) и неподвижной внутренней поверхности корпуса. Таким образом, вследствие относительного движения корпуса и шнека возникает вынужденный (прямой) ток, который определяет нагнетание материала к формующей головке. С другой стороны, экструдеры, где вследствие повышенного давления в формующей головке возникает и противоток, можно рассматривать как оборудование, где течение материала идет в обратном направлении – от прессующий головки к зоне загрузки. На практике в канале шнека никогда не возникает противоток, а давление в головке оказывает своеобразное ограничение прямому потоку. СТАТЬЯ:Технологическое оборудование для механической переработки сырья и полуфабрикатов формованием http://ros-horeca.ru/articles/articles_1090.html?page=3 КЛЮЧЕВИКИ:оборудование для пищевой промышленности-146, штамповка-117, экструдеры-78, нагнетатель-53,42 макаронное оборудование-96,96,33 тестоокруглитель-69, тестозакаточная машина-52 Экструдеры имеют определенной производительностью, которую можно определить графически, анализируя расходно–напорную характеристику (РНХ) нагнетателя и формующей головки. РНХ нагнетателя – это зависимость создаваемого им расхода материала Q от противодавления ∆p на выходе, отражающее сопротивление матрицы перемещению перерабатываемой массы. РНХ формующего органа (матрицы) является зависимость расхода Q через отверстия матрицы от давления в предматричной камере. Нагнетатель шнековый, его РНХ и производительность в координатах – давление представляет собой прямую отрицательного наклона, при отсутствии противодавления в канале имеется только вынужденный поток и производительность нагнетателя максимальна (точка пересечения прямой с ординатой). С увеличением противодавления появляется и постепенно возрастает противоток, следовательно, производительность должна уменьшаться (до 0 при закрытом выходе). Кривая РНХ формующей головки проходят через начало координат, ибо при нулевом давлении в головке течение через матрицу отсутствует. С ростом давления производительность увеличивается. Анализ РНХ шнекового нагнетателя и формующей головки позволяет определить производительность экструдера и развиваемого при этом давления на входе в матрицу для конкретного сочетания шнек-матрица.

Рис. 55 Экструдеры, расходно–напорные характеристики:

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1048; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |