Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

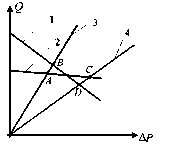

Рнх нагнетателя, 2 – рнх формующей головкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Графически это решение представляется точкой пересечения графиков рабочих характеристик шнекового нагнетателя и формующей головки. Точка пересечения А является рабочей точкой экструдера. Её координаты определяют производительность экструдера и создание им давления. Экструдеры и его работу можно описать математически решением системы уравнений, состоящей из уравнений неразрывности, движения, энергии и уравнений реологического состояния экструдируемого материала. Графический метод совмещенных кривых (рис. 56) очень удобен для анализа работы экструдера, так как из многообразия возможных режимов выпрессовывания можно выбрать наилучшие характеристики и режим работы экструдера.

Рис. 56 Экструдеры и их работа, графический метод совмещенных кривых Прямые 1 и 2 (рис. 56) представляют собой РНХ шнековых нагнетателей, различающихся только глубиной шнекового канала (1- глубокий канал, 2 – неглубокий канал). Головки представлены прямыми 3 (головка меньшего сопротивления) и 4 (головка большего сопротивления). При установке в экструдер головки меньшего сопротивления нагнетатель с глубоким каналом обеспечит более высокую производительность, чем нагнетатель с меньшим каналом (его рабочая точка выше рабочей точки А мелкого шнека). Если установлена головка большего сопротивления, то лучшие результаты даст нагнетатель с мелким каналом шнека (рабочая точка С), так как одновременно обеспечит большую производительность и создаст более высокое давление, чем нагнетатель с глубоким каналом шнека (с рабочей точкой D). Таким же образом можно рассмотреть влияние изменения длины шнека и частоты вращения, температуры материала в головке и в нагнетателе и других параметров на производительность экструдера и создаваемое им давление. Экструдеры могут работать как самостоятельные машины, а также входят в состав комплексных машин, включающих целый ряд операций.

Макаронное оборудование ЛПЛ –2М(шнековый пресс) Макаронное оборудование ЛПЛ –2М (шнековый пресс)(рис. 57) осуществляет непрерывное дозирование основных компонентов - воды и муки. Из этих компонентов на нем замешивается тесто, которое затем подпрессовывается. Вышедшие из формующих отверстий влажные жгуты обдуваются горячим воздухом для подсушки. Далее все на той же машине осуществляется резка

жгутов. Мука дозируется шнековым устройством, совершающим прерывистое вращение, частота которого вместе с геометрией шпека определяет расход муки. Вода дозируется путем поддерживания определенного уровня воды в емкости, из которой она забирается вращающимся барабанным устройством. В корытообразной емкости помещен вал с лопатками, плоскости которых развернуты таким образом, что составляют как бы отдельные участки шпека на валу. Это макаронное оборудование обеспечивает не только перемешивание, но транспортирование полуфабриката от того места месильного корыта, где установлены дозаторы муки и воды к противоположному краю, где в дне имеется выпускное отверстие. Тесто из месильного устройства поступает в шнековый канал, по которому перемещается к прессующей головке. По мере движения в прессующем корпусе тесто проходит вакуумирующие устройство. Прессующая головка представляет собой куполообразную емкость, в нижней части которой расположена матрица. Сырые жгуты отформованного полуфабриката обдуваются теплым воздухом, что способствует образованию на поверхности полуфабриката корочки, предохраняющей изделия от склеивания при дальнейшей их обработки. Отрезное устройство отделяет от непрерывно выпрессовываемых жгутов изделия определенной длины, которые для окончательной обработки направляются в сушильные камеры.

Рис. 57 Макаронное оборудование ЛПЛ –2М (шнековый пресс): схема: 1–привод; 2– два прессующих корпуса; 3– вакуумный тестомеситель; 5–дозирующее устройство; 6–тестомесители; 7–тубус; 8–прямоугольные матрицы Экструдеры валковые: расчет Экструдеры валковые работают благодаря вращающимся навстречу один другому валкам, после чего извлекают массу через зазор между ними в предматричную зону.

Рис. 58 Экструдеры валковые: расчетная схема Выделим на расстоянии z (рис. 58) от плоскости осей волков x - y двумя параллельными плоскостями элемент межвалкового объема длиной dz, высотой H и шириной W. Выделенный объем можно рассматривать как прямоугольный канал с двумя подвижными и двумя неподвижными станками, которыми соответственно являются поверхности волков и торцовые плоскости ограничивающие межвалковый объем. Рассмотрим изотермическое ламинарное и стационарное течение неснижаемой ньютоновской жидкости в этом канале

где µ - вязкость; V - скорость частиц жидкости. Граничные условия: Vz(x,0)=Vz; Vz(x, Н)= Vz, где Vz -проекция скорости точек поверхности валка на ось z. Решение этой задачи относительно Vz можно получить обычным методом разделения переменных. Объемную производительность определяют при вычислении двойного интеграла.

где,р1≈1-0,5г2/ЖК, F2≈1-0,578. Полученное выражение используют для построения РНХ нагнетателя

2.4 Оборудование для дозирования и взвешивания пищевых материалов. Разновидности. Основные параметры и факторы, влияющие на их величину, пример конструкции. Назначение Дозатор предназначен для дозирования жидких и вязких компонентов (сиропы, жировые эмульсии, растворы и т.п.). Применение дозатора жидких компонентов исключает ошибки дозирования, связанные с человеческим фактором, а также позволяет автоматизировать учет расхода сырья. Устройство и работа Дозатор жидких компонентов состоит из грузоприемного устройства и щита управления. В зависимости от требования технологического процесса и условий производства подбирается необходимая конфигурация дозатора. Грузоприемное устройство дозатора крепится на трех тензодатчиках к раме. Рама дозатора может крепиться к потолку, на стену или иметь напольное исполнение. Грузоприемное устройство дозатора представляет собой бак с рубашкой обогрева (теплоноситель рубашки - вода). Для поддержания заданной температуры продукта в рубашку обогрева встроены два ТЭН; требуемая температура продукта задается оператором на щите управления дозатором. Продукт подается в грузоприемное устройство дозатора по продуктопроводу посредством перекачивающего насоса, управление которым осуществляется со щита управления дозатором. При необходимости, а так же для повышения точности дозирования, на входе дозатора может быть установлен автоматический клапан, представляющий из себя дисковую заслонку с поворотным пневмоприводом. При необходимости одновременного дозирования двух и более жидких компонентов (многокомпонентное дозирование) автоматика обеспечивает управление несколькими перекачивающими насосами. Разгрузка продукта осуществляется самотеком через сливной клапан. Для дозирования жидких компонентов оператор на щите управления в уставках дозатора вводит требуемое значение дозы (при многокомпонентном дозировании значение дозы определяется для каждого компонента). После команды оператора открывается заливной клапан, дозатор набирает заданную массу жидкости путем управления перекачивающим насосом. На щите управления индицируются заданная и текущая доза жидкого компонента. Разгрузка дозатора осуществляется по команде оператора. Щит управления дозатором жидких компонентов позволяет вести архив отвешенных доз, интегрироваться с АСУ ТП предприятия. Технические характеристики

лассификация технологического оборудования, необходимого для фасовки и упаковки сыпучих пищевых продуктов. Небольшие габариты станций и незначительная энергопотребность приводят к тому, что ДСМ-100 и ДСМ-200 можно устанавливать в небольших помещениях и использовать в фермерских и крестьянских хозяйствах В настоящее время для определения массы товаров применяют разнообразные типы и модели весов нескольких поколений. Их изучение поведем от простого к сложному. По назначению все весоизмерительные приборы можно разделить на пять основных групп (рис. 3.17): 1) общего назначения; 2) технологические; 3) лабораторные; 4) метрологические; 5) для специальных измерений. К 1-й группе относятся весы, широко применяемые в торговле, складском хозяйстве, во всех отраслях промышленности и на транспорте: настольные весы для нагрузок до 20 кг, платформенные передвижные весы с нагрузкой до 3 т и стационарные платформенные весы для больших предельных нагрузок (к ним относятся также автомобильные, вагонеточные и вагонные весы). Во 2-ю группу входят технологические весы, применяемые в различных отраслях промышленности. К 3-й группе относятся лабораторные весы, отличающиеся особыми условиями и методами взвешивания предметов и высокой точностью показаний. Предназначены для взвешивания тел массой до 1,5 кг.

Рис. Общая классификация весоизмерительных приборов К 4-й группе принадлежат метрологические весы, служащие для проведения различных проверочных работ. Отдельные типы метрологических весов, например образцовые весы, используются на производстве и в торговле, где требуется высокая точность показаний. Образцовые весы применяются также в финансовых организациях для взвешивания драгоценностей, в лабораториях, на предприятиях в отделах технического контроля.

Классы точности весов

В 5-ю группу входят различные типы весоизмерительных приборов, служащих не для определения массы, а для измерения других параметров, например, натуры зерна, удельного веса жидкостей, содержания влаги, определения крутящегося момента двигателей и т. д. ГОСТом предусмотрено 17 классов точности весов В табл. 3.3 приводятся допустимые погрешности взвешивания для каждого класса весов Таким образом, в торговле применяют весоизмерительные приборы общего назначения (настольные торговые до 50 кг, товарные передвижные от 50 кг до 3 т и стационарные платформенные свыше 3 т) и технологические (в эту группу включаются дозировочные весы, используемые в торговле для фасовки сыпучих и жидких продуктов). Довольно редко в оптовой и розничной торговле и< пользуют отдельные виды весов трех остальных групп (лабораторные, метрологические и для специальных измерений). Классификация и индексация торгового весоизмерительного оборудования Весы можно классифицировать по разным признакам По конструкции взвешивающего устройства весы бывают рычажные и электромеханические. Конструкция и действия рычажных весоизмерительных приборов основаны на законах механики равноплечих и неравноплечих рычагов. Свойство равноплечего рычага пребывать в состоянии paвновесия при равенстве моментов действующих на плечи сил используется в простейших рычажных весах. Для повышения точности, скорости и удобства взвешивания, обеспечения наглядности показаний в современных весах простейший рычаг (коромысло) заменен более сложной системой рычагов, связанной с грузоприемным и указательным устройствами. Все большее применение в торговле находят весы, в которых измерение массы товара осуществляется с помощью тензометрических датчиков. Воспринимая усилие массы груза датчики фиксируют его и преобразуют в электрический сигнал. В электронных весах используется виброчастотный датчик и электросиловой преобразователь. По степени автоматизации процесса взвешивания весы делятся на автоматические, полуавтоматические и неавтоматические. По частоте взвешивания можно выделить весы: • дискретного (непрерывного) действия, на которых взвешивание осуществляется в течение определенного повторяющегося цикла; • единичного взвешивания, на которых снимаются показания результатов каждого взвешивания; • непрерывного действия, на которых взвешивание сыпучих материалов или жидкости осуществляется непрерывно. По виду указательного устройства весы подразделяются на гирные, шкальные, шкально-гирные, циферблатные, циферблатно-гирные, оптические и электронно-индикаторные. На шкальных весах величину массы товара устанавливают по шкале (или шкалам) после достижения равновесия перемещением по ней передвижной встроенной гири. На циферблатных весах массу товара определяют по круговой шкале, на циферблатно-гирных — суммированием массы уравновешивающих гирь и показаний стрелки циферблата. Показания взвешивания на оптических весах снимают с экрана, на который проецируется микрошкала со значением массы и стоимости товара. В электронных весах значения массы и стоимости товара считываются с индикаторного электронного табло. По способу установки весы делятся на стационарные, передвижные, настольные, напольные, врезные и встроенные. Стационарные весы устанавливают на постоянном месте эксплуатации таким образом, что их перемещение невозможно без демонтажа. Передвижные весы не связаны с постоянным местом эксплуатации. Они перемещаются с помощью установленного на них привода, посторонних транспортных средств или вручную. К настольным относят весы циферблатные, лотковые, оптические и электронные. Врезные весы устанавливают в котловине или проеме междуэтажных конструкций таким образом, чтобы грузоприемная платформа находилась на одном уровне с полом. Встроенные весы вмонтированы в машины, приборы, транспортные устройства. По виду грузоприемного устройства весы бывают платформенные, бункерные и лотковые. По виду отсчета показаний весов существуют весы визуальным и документальным определением показаний. Визуальный отсчет — это непосредственное считывание показаний с циферблата, экрана, табло или суммирование значений уравновешивающих гирь. Документальный отсчет — регистрация результатов взвешивания путем печатания показаний на чеке или ленте. По способу снятия показаний весы бывают с местным и дистанционным снятием показаний. Каждому типу и модели весов, применяемых в торговле, присвоены буквенные и цифровые индексы, характеризующие некоторые технические и эксплуатационные особенности их устройства. Первая буква характеризует устройство весов (Р - рычажные, Т — электронно-тензометрические), вторая — способ установки на месте эксплуатации (Н — настольные, П — передвижные, С — стационарные). Цифра после первых двух букв означает наибольший предел взвешивания причем до 1000 кг — в килограммах, а свыше — в тоннах. Следующая буква означает тип указательного устройства Г — гирные, Ш — шкальные, Ц — циферблатные. Цифра, стоящая за одной из этих букв, характеризует вид отсчета (1 — визуальный, 2 — документальный). Последняя цифра обозначает способ снятия показаний: 3 — местный, 4 — дистанционный. Например, весы РН10Ц13 являются рычажными, настольными, с наибольшим пределом взвешивания 10 кг, циферблатными, с визуальным отсчетным устройством и местным определением показаний взвешивания. Буквы в конце наименования модели некоторых весов указывают на какие-либо особенности весов (А — автомобильные, В — вагонные, М, Б — малая или большая платформа). Так, весы РС-150Ц24В — рычажные, стационарные, с наибольшим пределом взвешивания 150 т, циферблатные, с документальной регистрацией и дистанционной передачей показаний, вагонные. Многообразие конструктивных особенностей электронных весов обусловливает перечисленные ниже дополнительные признаки классификации. По конструкции датчика термосигнала: • тензометрические; • виброчастотные. По конструкции отсчетного устройства (дисплея), отражающего показания весов: • светодиодный; • жидкокристаллический; • люминесцентный; • флюоресцентный. По конструкции сканера: • фотоэлектрический; • лазерный. По возможности подключения внешнего потребителя информации: ? с интерфейсом — наличие гнезда штепсельного разъема для подключения: • к контрольно-кассовой машине; • к принтеру; • к серверу, ? без интерфейса. По источнику электропитания, работающего: • от сети переменного однофазного тока напряжением 220В ±10%, частотой 50 гц ±5%; • с подключением к сети через адаптер (преобразователь тока); • от постоянного тока элементов питания (автономное питание), • от универсальной системы электропитания, позволяющей подключать весы как к переменному, так и постоянному току в зависимости от производственных возможностей. По комплектности: • только весы; • весы — принтер; • весы — касса; • весы — касса — сканер; • весы — касса — сканер — компьютер; • весы с термопечатью этикеток На предприятиях торговли при передаче товароматериальных ценностей от одного предприятия другому, от одного материально-ответственного лица другому, а также при оптовой и розничной продаже товаров производятся многократные количественные измерения. Правильность и точность количественных измерений является непременным условием цивилизованной торговли и обеспечивается измерительным оборудованием. От правильного подбора, установки и эксплуатации измерительного оборудования во многом зависят: точность измерений массы; достоверность информации о наличии и движении товарных потоков; правильность учета товароматериальных ценностей; сохранность товаров; соблюдение правил торговли и прав потребителей. Измерения физических величин производят в соответствии с Международной системой единиц СИ, согласно которой единицей измерения длины является метр (м), массы — килограмм (кг), а объема — кубический метр (м3). Взвешивание — измерение массы товара с использованием эффекта гравитационных сил, действующих на это тело. Весы — измерительный прибор, предназначенный для измерения массы товаров.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 590; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.117.77 (0.014 с.) |