Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расточные резцы, пластины, блоки, головки – конструкции этого инструмента.Содержание книги

Поиск на нашем сайте

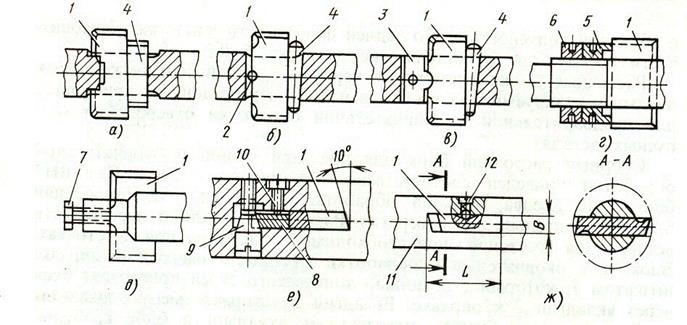

Растачивание — процесс механической обработки внутренних поверхностей расточными ре зцами для увеличения их диаметра. Осуществляется при помощи токарных, расточных и других металлорежущих станков. При растачивании обычно обрабатываются отверстия, выемки или канавки. Растачивание производят для обработки отверстий, имеющихся в заготовке (отливке или поковке), и исправления положения оси ранее просверленного отверстия. Растачивание может производиться резцами или многолезвийными инструментами (зенкерами и расточными головками) при вращении инструмента (на сверлильных и расточных станках) или при вращении заготовки (станки токарной группы). Расточный резец — это технологическое приспособление, состоящее из трех основных частей: сменная неперетачиваемая пластина; тело расточной оправки; хвостовик. На расточных горизонтальных и вертикальных станках применяют борштанги, имеющие вид скалок с закрепленными в них резцами. Расточные головки — дорогие инструменты и их применяют при обработке отверстий диаметром 50—250 мм главным образом на вертикально-расточных станках при значительных программах выпуска. Вылет определяет максимальную глубину растачивания и является самым важным размером расточного резца. Слишком большой вылет вызывает избыточные упругие деформации расточной оправки, способствует появлению вибраций, которые ухудшают качество поверхности, и может привести к преждевременному износу пластины. Растачивание обеспечивает шероховатость Ra = 0,32 и точность, соответствующую 6…7 квалитету. Применяются для обработки отверстий. Работают в более тяжелых условиях, чем резцы для наружной обработки: -поперечные размеры должны быть меньше, чем обрабатываемое отверстие (отношение диаметра державки к диаметру растачиваемого отверстия 0,5…0,8); -вылет резца должен быть больше длины растачиваемого отверстия (до (6…8)d); -из-за малой жесткости склонны к вибрации, что не позволяет снимать стружку большого сечения Расточные резцы по форме поперечного сечения корпуса подразделяют на квадратные, прямоугольные (рис. 1, а) и круглые(рис. 1, б). В зависимости от вида обработки используют различные типы расточных резцов : проходные, подрезные, канавочные и резьбовые. Широко применяют пластинчатые резцы — основной инструмент для растачивания отверстий диаметром более 20 мм. Пластинчатые резцы

Расточные блоки состоят из корпуса с одной или несколькими парами регулируемых на необходимый размер резцов. Их применяют для предварительной и окончательной обработки отверстий в корпусных деталях. Расточные головки Расточные головки обладают большей производительностью по сравнению с другими расточными инструментами. Их широко применяют в автоматизированных производствах, в том числе на станках с ЧПУ.

Расчет долбяков. Число зубьев долбяка выбирается с учетом заданного номинального делительного диаметра долбяка d0 ном: z0 = d0 ном / m и округляться до ближайшего целого числа. Если номинальный делительный диаметр долбяка не задан, его принимают по паспорту станка, на котором будет производиться нарезание колеса.

Остальные элементы конструкции долбяка выбираются по соответствующему стандарту или из конструктивных соображений. По стандарту определяются допуски на все элементы долбяка и технические требования к его изготовлению.

С Сверление. Геометрия спирального сверла. Особенность процесса сверления. Сверление - процесс изготовления отверстий в сплошном материале резанием. Конструктивные элементы спирального сверла.

.

Особенности стружкообразования при сверлении могут быть наиболее эффективно изучены при помощи металлографического анализа корней стружек, в результате чего могут быть выяснены следующие вопросы: изменение действительного переднего угла (в нормальной секущей плоскости) сверла в процессе резания по длине режущей кромки; наростообразование; толщина и усадка стружки и др. По вопросу об изменяемости передних углов по длине режущей кромки сверла в настоящее время в большинстве пользуются формулами Гавена, которые дают возможность определять передние углы в нормальной секущей плоскости, рассматривая сверло как геометрическое тело с основной плоскостью, параллельной оси сверла и проходящей через режущие кромки.

Смазочные, охлаждающие и моющие средства. Чтобы обеспечить длительную и полноценную работу технического оборудования и сократить количество поломок, за механизмами необходимо осуществлять тщательный и постоянный уход. Для предотвращения коррозии металлических деталей и удаления стружки и пыли применяются смазочно-охлаждающие технические средства (СОТС). СОТС - это неотъемлемая часть всего комплекса средств, обеспечивающего эффективную эксплуатацию металлорежущего оборудования. Их использование позволяет снизить износ техники, повысить точность производительных процессов и улучшить санитарные условия труда.

СОТС предназначены для смазки поверхности трения, охлаждения режущего инструмента и обработки заготовки, облегчения процесса деформирования заготовки, своевременное удаление из зоны резания стружки и продуктов износа инструмента, а также для временной защиты изделий и оборудования от коррозии. Благодаря этому СОТС в значительной мере определяют экономичность и надежность работы многочисленны и разнообразной металлообрабатывающей техники, а именно: увеличивают стойкость режущего инструмента, улучшают качество изделий, снижают силы резания и потребную мощность. По классификации СОТС по их агрегатному состоянию делятся на 4 типа: газообразные, жидкие, пластичные и твердые. В качестве СОТС газообразного состояния применяют азот, гелий, аргон, воздух, кислород. Они охлаждают, защищают поверхность трущихся металлов от изнашивания. В среде кислорода можно затачивать режущий инструмент из инструментальных сталей и твердых сплавов, точить и сверлить кислостойкие и жаропрочные сплавы, шлифовать специальные стали и сплавы. Однако применение газообразных СОТС не получило широкого распространения в практике. Жидкие СОТС очень распространены, их называют СОЖ. Они разделяются на следующие классы: масляные, водные, расплавы некоторых металлов, быстро испаряющиеся СОТС. Масляные СОЖ. Состоят из минерального масла, являющегося базовым, к которому могут быть добавлены антифрикционные, антиизносные и антизадирные присадки, ингибиторы коррозии, антиоксиданты, антипенные и антитуманные присадки. Преимущества СОЖ: относительно низкая стоимость, более высокая охлаждающая способность, пожаробезопасность, низкая токсичность. СОЖ делятся на 4 подкласса: эмульгирующиеся, синтетические, полусинтетические, растворы электролитов. В процессе резания СОТС может производить смазывающее, диспергирующее (способность облегчать деформацию), моющее, охлаждающее действие. В процессе резания наибольшему воздействию высокой температуры подвергается инструмент. Исследования показывают, что применение смазочно-охлаждающей среды не препятствует возникновению высокой температуры в инструменте. Однако действие СОЖ существенно уменьшает область нагрева инструмента. При этом подача эмульсии под давлением на вспомогательную заднюю поверхность инструмента более эффективна, чем ее полив свободно падающей струей на переднюю поверхность инструмента. Для ряда операций обработки металлов резанием эффективность охлаждающего действия СОЖ повышается при подаче жидкости в распыленном состоянии, под давлением или через внутренние каналы в инструменте по сравнению с подачей СОЖ поливом свободно падающей струей. Моющее действие СОЖ представляет собой совокупность физико-химических процессов, приводящих к очистке поверхностей обрабатываемой заготовки, инструмента и деталей станка от шлама. Смыв и эвакуация крупной стружки или продуктов шлифования, накапливающихся в зоне резания, является одной из важных функций СОЖ. Смывающее действие в значительной степени зависит от количества СОЖ, подаваемой в зону резания, скорости потока и метода подачи жидкости. Эффективность смывающего действия СОЖ повышается с введением в ее состав моющих веществ.

Сверла спиральные, твердосплавные, для глубокого сверления, для кольцевого сверления, эжекторные. Свёрла спиральные с коническим хвостовиком применяются для создания отверстий в различных деталях при помощи стационарных станков. Для крепления свёрл к/х применяются конические втулки. Благодаря коническому хвостовику увеличивается площадь поверхности контакта сверла со сверлильной головкой, что позволяет увеличить точность и повышает надёжность крепления. Свёрла спиральные с цилиндрическим хвостовиком применяются для создания отверстий в различных материалах при помощи ручной дрели, реже при помощи стационарных станков. Для крепления таких свёрл служат патроны. ГОСТ предусматривает выпуск свёрл ц/х диаметром до 20мм. Существуют три модификации таких свёрл по длине рабочей части сверла: длинная, средняя и короткая. А-сверло точного исполнения, В- сверло общего назначения В отдельную группу выделяют «левые» свёрла, для станков с левым вращением, и свёрла с удлинённой рабочей частью. Для изготовления таких свёрл применяют быстрорежущие стали. Сверла твердосплавные применяются при сверлении серого чугуна, цветных металлов и их сплавов, коррозионностойких, высокопрочных и жаропрочных сталей и сплавов, титановых сплавов, а так же других твёрдых материалов на средних и малых скоростях сверления. Для ручного инструмента, рекомендуется применять такие свёрла при сверлении поверхностей, на которых возможно образование высоких температур или для поверхностей высокой твёрдости. Основой для сплава служит карбид вольфрама, в сплав могут входить добавки титана, тантала и кобальта. Для глубокого сверления. Сверление глубоких отверстий является сложной и трудоемкой операцией. Вследствие малой жесткости длинных сверл под действием сил резания возникает их продольный изгиб, что может привести к искривлению оси отверстия. Кроме того, с увеличением длины отверстия создаются неблагоприятные условия образования стружки и затрудняется извлечение ее из отверстия во время работы. Различают два способа получения глубоких отверстий; сплошное сверление и кольцевое сверление.

При сверлении глубоких отверстий к режущим кромкам инструмента необходимо подводить в больших количествах смазочно-охлаждающую жидкость, которая облегчает процесс резания, обеспечивает надежное и своевременное вымывание образовавшейся стружки и отвод теплоты от режущих кромок инструмента. Наиболее совершенным методом является подача жидкости через отверстия, проходящие внутри перьев сверла. Инструментальными заводами выпускается ряд конструкций спиральных сверл с отверстиями для подвода СОЖ, проходящими через хвостовик сверла или через радиальные отверстия. Такие сверла изготовляются из специального проката с винтовыми отверстиями, из заготовок, полученных радиальной ковкой, прокатом заготовок с использованием твердых наполнителей, прокатом трубчатых заготовок, литьем. Наиболее эффективно применение этих сверл при сверлении отверстий на глубину, превышающую 3d инструмента. Кольцевое сверло относится к области обработки материалов резанием и содержит полый корпус с режущей частью и хвостовик. Режущая часть имеет режущие зубья и канавки для отвода стружки, переходящие в канавки для отвода стружки корпуса. Для повышения производительности за счет увеличения числа зубьев режущая часть выполнена в виде жестко соединенного с полым корпусом кольца с выступами для взаимодействия при соединении с полым корпусом с боковыми стенками соответствующих пазов, выполненных на полом корпусе. Упомянутое кольцо имеет плоскую торцовую и охватывающую цилиндрическую базовые поверхности для взаимодействия с соответствующими плоской торцовой и охватываемой цилиндрической базовыми поверхностями, выполненными на полом корпусе. Эжекторное сверло для глубокого сверления по конструкции режущей части аналогично сверлу, его выполняют в том же диапазоне диаметров. Разрежение обеспечивается разделением прямого потока жидкости на два направления. Прямой поток СОЖ подается под давлением 2 - 3 МПа по каналу между внутренним и наружным стеблями. Не доходя до рабочей части, он разделяется. Примерно 70 % жидкости направляется в зону резания через сделанные в корпусе сверла отверстия, а 30 % жидкости через щелевидные сопла Б, сделанные на внутреннем стебле, отводится обратно. Между потоком жидкости, отводящейся вместе со стружкой, из рабочей зоны, и потоком, уходящим через сопла по стеблю, создается разрежение и перепад давлений. В результате основной поток жидкости со стружкой, отходящий из зоны резания, как бы засасывается жидкостью, уходящей через сопла, и движется с большей скоростью.

Система резания, ее элементы и структура Система резания является подсистемой замкнутой динамической системы станка. Система резания обладает очень сложной структурой, поскольку процессы стружкообразования, формирования обработанной поверхности детали и износа режущих инструментов определяются действием множества обстоятельств, находящихся в тесном взаимодействии при сильном взаимном влиянии. Система резания - плохо организованная система (диффузная система, система с плохой структурой) в том смысле, что методические средства ее познания остаются пока ограниченными, а основным средством ее исследования остается эксперимент, а также и потому, что она не может быть расчленена на подсистемы одной физической природы, описываемые определенным множеством дифференциальных уравнений или показателей. На каждый из параметров функционирования системы резания, а следовательно, и на ОМР, режущие свойства ИМР и технологические свойства СОЖ в большей или меньшей степени влияют все переменные факторы ее состояния. На параметры функционирования системы влияет также последовательность во времени предыдущих ее состояний, иначе говоря - время резания данным инструментом и то, каким это резание являлось (непрерывным, с перерывами большей или меньшей частоты, с ударной нагрузкой или без нее и пр. [4] При оптимизации сочетания переменных факторов состояния системы резания с целью оптимизации условий резания на технологической операции критерием оптимизации является один из показателей функционирования системы резания. Этот показатель или совпадает, или находится в определенном (однозначном) соответствии с одним из показателей ОМР. [5] СОЖ является одним из наиболее важных переменных факторов состояния системы резания. За счет изменения состава и состояния СОЖ можно эффективно осуществлять глубокие и многосторонние изменения параметров функционирования системы резания. [6] Из приведенного выше сопоставления ясно, насколько может быть улучшено функционирование системы резания после того, как удастся в полной мере овладеть методами управления процессами образования вторичных структур на площадках трения за счет при - менения искусственных сред, тем или иным способом подаваемых в зону резания. Уместно, однако, еще раз отметить то обстоятельство, что проблема создания эффективных искусственных технологических сред осложняется тем, что, по-видимому, в принципе невозможно создать широко универсальное средство, в равной мере пригодное для всех операций обработки резанием различных металлов. Объясняется это, с одной стороны, громадным разнообразием технологической обстановки (факторов состояния системы резания) и требований к среде на различных операциях (параметров функционирования системы резания), а с другой стороны - тем, что в условиях граничного трения смазочное действие зависит не только от свойств смазочного вещества, что характерно для гидродинамического трения, но и от свойств трущихся металлических поверхностей и обстановки в зонах их контакта. В условиях граничного трения смазочное вещество возникает при осуществлении самого процесса трения. Образуется ли требуемое вещество и, если образу ется, то какие оно имеет свойства, зависит от всех переменных факторов системы резания. [7] В ряде случаев для предварительной оценки использовали систему показателей параметров функционирования системы резания, достоверно описывающую характер действия СОЖ и прогнозирующую обеспечение ожидаемого главного результата - необходимую стойкость, размерную стойкость и шероховатость обработанной поверхности. Главными здесь были оценки интенсивности изнашивания характерных участков контактных поверх ностей режущих инструментов, в том числе и участков, формирую щих микро - и макрогеометрию обработанных поверхностей. Изменение размеров и формы этих участков определяют и точность обработанных деталей. Возможности достоверной регистрации относительно малых изменений размеров и формы контактных поверхностей режущих инструментов показаны в гл. Эти оценки позволяют прогнозировать стойкость, размерную стойкость и шероховатость обработанных поверхностей. Для этого требуется лишь задаться той или иной моделью изменения износа инструментов во времени и критериями затупления. Моющее действие СОТС состоит в обеспечении непрерывной эвакуации из зоны обработки отходов функционирования системы резания - продуктов износа инструмента, мелкой стружки, карбидов, выломанных из структуры обрабатываемого материала, и др. При шлифовании моющее действие заключается в предотвращении налипания и обволакивания абразивного материала и связки круга, в очистке связки круга при его засаливании. Моющее действие СОЖ направлено на обеспечение непрерывной эвакуации из зоны обработки отходов функционирования системы резания - продуктов износа инструмента, мелкой стружки, карбидов, выломанных из структуры обрабатываемого материала. Моющий эффект при шлифовании заключается в предотвращении налипания и обволакивания абразивного материала и связки круга и в очистке связки круга при закрытии ее пор. Все искусственные среды, вводимые в зону обработки, по их дергствию на процессы, входящие в систему резания (стружкообра-зование, износ режущего инструмента, формирование обработанной поверхности детали) могут быть или положительно эффективными, или отрицательно эффективными. Достаточно часто среда, положительно эффективная по действию на процессы стружкообра-зования и формирования обработанной поверхности детали, является отрицательно эффективной по действию на износ и стойкость режущего инструмента. При оптимизации сочетания переменных факторов состояния системы резания с целью оптимизации условий резания на технологической операции критерием оптимизации является один из показателей функционирования системы резания. Этот показатель или совпадает, или находится в определенном (однозначном) соответствии с одним из показателей ОМР. Оценочные показатели технологических свойств СОЖ совпадают с показателями технологических свойств обрабатываемых металлов (с обрабатываемостью металлов резанием), и процедура оценки технологических свойств в конечном итоге является процедурой оценки обрабатываемости металлов резанием с обеспечением максимального уровня по заданным критериям за счет оптимизации сочетании переменных факторов состояния системы резания. На электронных фотомикрографиях поверхностей стальной стружки и твердосплавного инструмента резания видны особые упорядоченные структуры, которые сформированы системой на закритические условия создания, эволюционной эксплуатации или поверхностного разрушения. Система резания открыто обменивается с внешней средой веществом, энергией и информацией, а также обладает проявлением согласованности микропроцессов и элементов при закрИтвческом отклонении от равновесия.

Система сил в процессе резания. Работа резания. Расчет мощности резания. При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности инструмента. Сила резания направлена перпендикулярна передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания. В результате сопротивления металла процессу деформирования возникают реактивные силы, действующие на режущий инструмент. где i=x,y,z; Cpi, xpi, ypi, kpi - справочные коэффициенты, зависящие от свойств инструментального и обрабатываемого материалов, геометрии инструмента и т.д; t - глубина резания (мм); s - величина подачи (мм/об). Эффективной мощностью Nе называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность

где

Сверхтвердые инструментальные материалы Одним из направлений совершенствования режущих свойств инструментов, позволяющим повысить производительность труда при механической обработке, является увеличение твердости и теплостойкости инструментальных материалов. Наиболее перспективными в этом отношении являются синтетические сверхтвердые материалы (СТМ) на основе алмаза и нитрида бора. Алмазы и алмазные инструменты широко используются при обработке деталей из различных материалов. Для алмазов характерны исключительно высокие твердость и износостойкость. По абсолютной твердости алмаз в 4-5 раз тверже твердых сплавов и в десятки и сотни раз превышает износостойкость других инструментальных материалов при обработке цветных сплавов и пластмасс. Кроме того, вследствие высокой теплопроводности алмазы лучше отводят теплоту из зоны резания, что способствует гарантированному получению деталей без прижогов на поверхности. Однако алмазы весьма хрупки, что сильно сужает область их применения. Для изготовления режущих инструментов основное применение получили искусственные алмазы, которые по своим свойствам близки к естественным. При больших давлениях и температурах в искусственных алмазах удается получить такое же расположение атомов углерода, как и в естественных. Масса одного искусственного алмаза обычно составляет 1/8...1/10 карата (1 карат — 0,2 г). Вследствие малости размеров искусственных кристаллов они непригодны для изготовления таких инструментов, как сверла, резцы и другие, а поэтому применяются при изготовлении порошков для алмазных шлифовальных кругов и притирочных паст. Лезвийные алмазные инструменты выпускаются на основе поликристаллических материалов типа «карбонадо» или «баллас». Эти инструменты имеют длительные размерные периоды стойкости и. обеспечивают высокое качество обработанной поверхности. Применяются они при обработке титановых, высококремнистых алюминиевых сплавов, стеклопластиков и пластмасс, твердых сплавов и других материалов. Алмаз как инструментальный материал имеет существенный недостаток: при повышенной температуре он вступает в химическую реакцию с железом и теряет работоспособность. Для того чтобы обрабатывать стали, чугуны и другие материалы на основе железа, созданы сверхтвердые материалы, химически инертные к нему. Такие материалы получены по технологии, близкой к технологии получения алмазов, но в качестве исходного вещества используется не графит, а нитрид бора. Поликристаллы плотных модификаций нитрида бора превосходят по теплостойкости все материалы, применяемые для лезвийного инструмента: алмаз — в 1,9 раза, быстрорежущую сталь — в 2,3 раза, твердый сплав — в 1,7 раза, минералокерамику — в 1,2 раза [5,6]. Эффективность применения лезвийных инструментов из различных марок композитов связана с совершенствованием конструкций инструментов и технологии их изготовления и с определением рациональной области их использования: композиты 01 и 02 применяют для тонкого и чистового точения и фрезерования без ударов деталей из закаленных сталей твердостью 54...69 HRC, чугунов и твердых сплавов ВК15, ВК20 и ВК25. Монокриста

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1416; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.213.234 (0.016 с.) |

делят на одно- и двухлезвийные. Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия.

делят на одно- и двухлезвийные. Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия. Применение пластинчатых резцов уменьшает разбивку отверстия в процессе обработки и улучшает качество обработки.

Применение пластинчатых резцов уменьшает разбивку отверстия в процессе обработки и улучшает качество обработки.

- выбирается в зависимости от материала;

- выбирается в зависимости от материала; - влияет на отвод стружки и прочность сверла. С увеличением улучшается отвод стружки, но уменьшается прочность сверла;

- влияет на отвод стружки и прочность сверла. С увеличением улучшается отвод стружки, но уменьшается прочность сверла; - угол между касательной к ПП в рассматриваемой точке РК и нормалью в той же точке к поверхности вращения РК вокруг оси сверла.;

- угол между касательной к ПП в рассматриваемой точке РК и нормалью в той же точке к поверхности вращения РК вокруг оси сверла.; - угол между касательной к ЗП в рассматриваемой точке РК и касательной в т - Кси (угол наклона перемычки) —угол между осью симметрии сверла и направлением проекции перемычки на плоскость, перпендикулярную оси сверла (5-55);

- угол между касательной к ЗП в рассматриваемой точке РК и касательной в т - Кси (угол наклона перемычки) —угол между осью симметрии сверла и направлением проекции перемычки на плоскость, перпендикулярную оси сверла (5-55);

.

.

, Н

, Н , кВт

, кВт составляет 1-2% от всей мощности. Поэтому ею пренебрегают и мощность Nе определяют по формуле:

составляет 1-2% от всей мощности. Поэтому ею пренебрегают и мощность Nе определяют по формуле: ,кВт

,кВт ,

, - к.п.д. станка, равный 0,7 – 0,8.

- к.п.д. станка, равный 0,7 – 0,8.