Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы измерения температуры в зоне резания.Содержание книги

Поиск на нашем сайте

Среди многочисленных методов измерения температуры резания можно выделить две группы. К первой группе относятся методы, с помощью которых измеряется средняя температура стружки, а также определенных участков изделия или резца: калориметрический метод; метод цветов побежалости; метод термокрасок. Ко второй группе принадлежат методы, которыми измеряются температура узкоограниченных участков зоны резания или резца, например: метод термопар; оптический и радиационный методы. Калориметрический метод (Рис.7.4) заключается в том, что стружка собирается в калориметре с водой. Зная количество воды в калориметре, вес стружки и ее теплоемкость, можно определить среднюю температуру стружки по разности температуры воды в калориметре до, и после резания.

где:

Рис.7.4. Схема измерения температуры калориметрическим методом. Температуру поверхности инструмента за пределами зоны его контакта с обрабатываемым изделием или стружкой можно определить с помощью термочувствительных красок, которые изменяют свой цвет при нагревании до определенной температуры. Простой метод определения температуры по цветам побежалости не требует каких-либо приспособлений. Цвета побежалости появляются в результате образования тончайших пленок окислов на нагретой стружке; их цвета зависят от степени нагрева стружки (Чуть желтый 200,Светло-желтый 220)

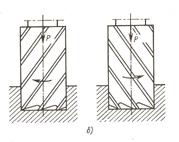

Метод измерения температуры с помощью термопар является наиболее удобным и более широко применяется в современных исследованиях. В настоящее время температурные исследования производятся с помощью, так называемой естественной термопары, состоящей из самого изделия и режущего инструмента (рис. 10). В процессе резания в месте контакта разнородных материалов изделия и резца вследствие нагрева возникает электродвижущая сила. Термоток в этом случае направляется по обрабатываемой детали 1 через медное кольцо 2, а затем через ртуть в ванне 3, служащей для контакта вращающегося кольца 2 с проволокой 4. При этом милливольтметр покажет напряжение термотока, по которому можно судить о температуре резания. Обрабатываемое изделие изолировано от патрона и заднего центра, а резец от суппорта — при помощи прокладок.

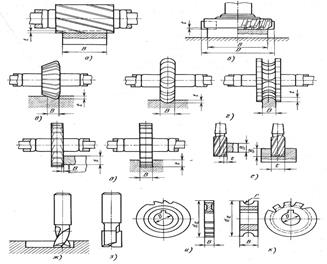

Оптический и радиационный методы. Оптические пирометры для измерения температуры резания применяются при скоростной обработке металла, когда стружка и резец нагревались весьма сильно вплоть до светлого каления. Однако опыт использования этого метода недостаточен, чтобы можно было сделать определенные выводы. Радиационный метод измерения температуры, предложенный Ф. Швердом, основан на измерении теплоты лучеиспускания (рис. 13). Он дает возможность измерять температуру 1. Появление тонких окислов на поверхности стружки искажает правильность показаний прибора. 2. Значительные затруднения представляет собой тарирование прибора, поскольку теплота излучения зависит не только от температуры нагретого участка, но еще от цвета и состояния Н Назначение и классификация режущих инструментов. Режущий инструмент можно классифицировать следующим образом: 1. Резцы, которые по виду обработки делятся на проходные, подрезные, отрезные, расточные, галтельные и фасонные. По характеру обработки резцы делятся на обдирочные (черновые), чистовые и для тонкого точения, по конструкции головки - на прямые, отогнутые, изогнутые, оттянутые, по технологическому назначению — на токарные, строгальные, долбежные и т. д. 2. Сверла, которые по конструкции делятся на плоские, или перовые; цилиндрические, которые бывают спиральными, или винтовыми, имеющими наибольшее применение; для глубокого сверления отверстий, длина которых превышает диаметр более чем в 8 —10 раз; кольцевые (полые) для сверления отверстий диаметром более 100 мм в листовом материале; с прямой канавкой для сверления тонких листов, преимущественно латунных; центровочные.

3. Зенкеры, которые бывают цилиндрические (цельные и насадные), конические и торцовые. 4. Развертки, которые делятся на цилиндрические и конические, а по применению — на машинные и ручные. 5. Фрезы, которые в зависимости от назначения делятся на цилиндрические, торцовые, дисковые, концевые, угловые, шпоночные и фасонные. 6. Протяжки, которые по применению подразделяют на плоские для обработки шпоночных пазов, цилиндрические, круглые, прямоугольные или с другой формой поперечного сечения, протяжки для наружного протягивания. 7. Резьбонарезной инструмент для наружной резьбы — резьбовые резцы и гребенки, круглые плашки (лерки), резьбонарезные головки (радиального и тангенциального типа), плоские (клупповые) плашки, резьбовые фрезы (дисковые и гребенчатые). Кроме того, к резьбо-обрабатывающему инструменту относятся резьбонакатные плашки (роликовые и плоские), с помощью которых наружную резьбу получают без снятия стружки; для внутренней резьбы — резьбовые резцы и гребенки, метчики, резьбовые концевые фрезы (для нарезания резьб в отверстиях больших диаметров). 8. Зуборезный инструмент, к которому относятся дисковые и пальцевые зуборезные фрезы, червячные фрезы, долбяки, резцы, дисковые и реечные фрезы для обработки конических зубчатых колес, шевера. 9. Абразивный инструмент: шлифовальные круги различной формы, абразивные бруски, головки, сегменты. Задача назначения режущего инструмента ( РИ) является важной задачей при проектировании перехода. Сложность назначения РИ вызвана, во-первых, большим разнообразием конфигурацией инструмента и его типоразмеров, а во-вторых, не полной формализацией задачи его назначения. Исходя из общей методики поиска технологического оснащения назначение режущего инструмента происходит в три этапа: 1.Выбор вида режущего инструмента. Исходными данными для выбора режущего инструмента являются: технологические характеристики - группа оборудования и код перехода; характеристики заготовки - группа материала и характеристики обрабатываемого элемента; экономические характеристики - размер партии. На выбор инструмента влияют форма и размеры обрабатываемого элемента, причем каждый вид инструмента рассчитан на определенный диапазон размеров элемента. Поэтому в алгоритме выбора вида РИ участвуют предельные размеры основного обрабатываемого элемента для каждого вида инструмента. Так как у каждого конструктивного элемента заготовки свой перечень основных размеров, то необходимо выбрать те параметры, которые в первую очередь влияют на выбор вида инструмента. 2.Выбор типоразмера инструмента. Если найдено несколько типоразмеров (nk > 0), то выбирается типоразмер с наибольшим приоритетом. Наименование mt найденного типоразмера заносится в технологическую карту. Если поиск типоразмера закончился неудачно (nk = 0), то выбирается следующий из найденных ранее видов РИ для последующего поиска типоразмеров, либо составляется задание на проектирование и изготовление специального инструмента. 3.Определение возможности использования пройденного типоразмера инструмента для заданной ситуации. На третьем этапе выбранный инструмент надо проверить на возможность использования в конкретных условиях. Иначе говоря, необходимо проверить найденное РИ по тем параметрам, которые не участвовали при поиске типоразмера

Наростообразование при резании. При определенных условиях на передней поверхности режущего инструмента образуется нарост: частицы металла привариваются к передней поверхности, наслаиваются друг на друга, образуя относительно неподвижное клинообразное тело. Физическая сущность процесса наростообразования чрезвычайно сложна и до настоящего времени полностью не изучена. Как показывают исследования для образования нароста необходимы два основных условия: 1. Площадка контакта на передней поверхности должна быть полностью или хотя бы частично очищена от окисных и адсорбированных пленок, т.е. должна быть ювенильной (физически и химически чистой); 2. Температура и нормальные нагрузки на передней поверхности режущего инструмента должны быть такими, при которых в прирезцовых слоях стружки создается сложное напряженное состояние, соответствующее невыполнению условия пластичности. При условиях, указанных выше, происходит адгезионное взаимодействие ювенильных поверхностей прирезцового слоя стружки и материала передней поверхности режущего инструмента. В результате сил адгезии происходит прочное соединение этого прирезцового слоя стружки к передней поверхности – образуется первый слой нароста. При перемещении стружки по этому слою происходит аналогичное адгезионное взаимодействие и образуется второй слой нароста и т.д. Это приводит к увеличению высоты нароста. Из-за высокой шероховатости отдельных слоев нароста облегчается доступ к ним кислорода воздуха. В результате этого слои нароста окисляются, что приводит к уменьшению трения, и каждый последующий слой нароста по длине становится короче предыдущего и нарост приобретает форму клина. Нарост явление непостоянное, он постепенно увеличивается до определенной высоты для конкретных режимов резания и затем разрушается. Часть нароста уносится стружкой, а другая – уже обработанной поверхностью.

Рис. 28 Схема строения нароста Разрушение нароста происходит по следующим причинам: 1. С увеличением высоты уменьшается его прочность и он хуже сопротивляется нагрузке со стороны стружки; 2. При большой высоте из-за образования зазоров между наростом, стружкой и обрабатываемым материалом он перестает находится в условиях всестороннего сжатия. Нарост имеет следующие зоны (рис.28): 1. полностью неподвижная зона; 2. зона, в которой скорость частиц металла изменяется от 0 до скорости стружки.

Нарост характеризуется следующими параметрами: hн – высота нароста; lн – длина подошвы нароста;?н (?ф) – угол нароста (фактический передний угол). Положительные свойства нароста: твердость нароста в 2-2.5 раза выше твердости основного материала, следовательно, нарост упрочняет режущий клин и осуществляет резание; нарост увеличивает передний угол инструмента (?ф) и, тем самым, облегчает процесс резания; располагаясь на передней поверхности и нависая над задней, нарост защищает их от износа. Отрицательные свойства нароста: т.к. нарост периодически образуется и разрушается (часть нароста уносится сходящей стружкой, а другая попадает на уже обработанную поверхность) ухудшается шероховатость обработанной поверхности, уменьшается точность обработки и образование и срыв нароста может привести к образованию вибраций.

О Общие сведения о современных инструментальных материалах. Требования к механическим, физическим и химическим свойствам режущих материалов. Особую группу металлических сплавов представляют инструментальные материалы, к которым относятся: углеродистые инструментальные стали, легированные и быстрорежущие стали, твердые (металлокерамические) сплавы. К инструментальным материалам предъявляются повышенные требования. Материал рабочей части инструмента должен иметь большую твердость, значительно превышающую твердость обрабатываемых материалов, и вместе с тем обладать достаточной вязкостью, чтобы сопротивляться ударным нагрузкам, возникающим при обработке. Кроме того, инструментальные материалы должны обладать высокими износостойкостью и теплостойкостью (красностойкостью), т. е. способностью не терять своих рабочих (режущих) свойств при резком повышении температуры. Углеродистые инструментальные стали (ГОСТ 1435-74) являются качественными, высокоуглеродистыми сталями с содержанием углерода от 0,7 до 1,2%. Они имеют относительно низкую теплостойкость. После термообработки их твердость HRC 60-62, но при нагреве до 200-250 °С твердость таких сталей резко падает, инструмент теряет свои режущие свойства (затупляется). Выпускаются стали следующих марок: У7А, У8А, У9А, У10А, У12А. Из наиболее применимых инструментальных углеродистых сталей У10А, У12А изготовляют инструменты, работающие с малыми скоростями резания (менее 10 м/мин): ножовочные полотна, напильники, метчики, плашки, ручные развертки и др. Для изготовления деталей машин, испытывающих повышенный износ, применяют также инструментальные углеродистые стали марок У7, У8, У9, У10, У12. Легированные инструментальные стали, в которые вводятся обычные легирующие химические элементы (вольфрам, хром, молибден, никель, ванадий и др.), имеют твердость после термической обработки HRC 62-64. Их теплостойкость 300- 350 °С. Легированные стали применяют для инструмента по обработке металла с малыми и средними скоростями резания. Основное преимущество легированных сталей по сравнению с углеродистыми — малая деформация при закалке, что особенно важно для длинных инструментов сложной формы (протяжек, разверток и др.). Наименьшей деформацией при закалке отличаются стали: хромовольфрамовая марганцовистая марки ХВГ и хромомарганцовистая ХГ. Широкое применение имеет также хромо-кремнистая сталь марки 9ХС.

Быстрорежущие стали (ГОСТ 19265 — 73) составляют особую группу высоколегированных инструментальных сталей, обладающих высокой теплостойкостью (600 — 650 °С), большой твердостью после термообработки HRC 62 — 65 и повышенной износостойкостью. Они допускают работу со скоростями резания, превышающими в 3 — 4 раза скорости резания для обычных легированных сталей. Наибольшее распространение имеют следующие шесть марок быстрорежущих сталей умеренной теплостойкости: Р18, Р12, Р9, Р6М5, Р8МЗ, Р6МЗ, которые содержат 9,0 —18% вольфрама, 3,0-4,4% хрома, 1,0-5,0% молибдена и до 2,5% ванадия. Высокую теплостойкость 600-650 °С быстрорежущим сталям обеспечивает основной легирующий элемент — вольфрам, являющийся весьма дорогим и дефицитным материалом. Поэтому для изготовления инструмента простой формы следует применять стали с меньшим содержанием вольфрама, в частности сталь Р9 (9 % вольфрама). Сталь Р18 нужно использовать лишь для сложных, фасонных инструментов, которые должны обладать высокой износостойкостью (шеверов, зуборезных инструментов малого модуля и т. п.). Экономия быстрорежущих сталей обеспечивается применением сварного или сборного инструмента, в котором его рабочая часть из быстрорежущей стали сваривается со стержнем (хвостовиком) из конструкционной стали (45, 50 и др.) или монтируется в корпусе, державке инструмента (с помощью механического крепления или сварки). Твердые сплавы условно можно разделить на три основные группы: · вольфрамосодержащие твердые сплавы · титановольфрамосодержащие твердые сплавы · титанотанталовольфрамовые твердые сплавы Каждая из вышеперечисленных групп твердых сплавов подразделяется в свою очередь на марки, различающиеся между собой по химическому составу, физико-механическим и эксплуатационным свойствам.: 1 группа - сплавы содержащие карбид вольфрама и кобальт. Обозначаются буквами ВК, после которых цифрами указывается процентное содержание в сплаве кобальта. К этой группе относятся следующие марки: ВКЗ, ВКЗМ, ВК6, ВК6М, ВК60М, ВК6КС, ВК6В, ВК8, ВК8ВК, ВК8В, ВК10КС, ВК15, ВК20, ВК20КС, ВК10ХОМ, ВК4В. 2 группа - титановольфрамовые сплавы, имеющие в своем составе карбид титана, карбид вольфрама и кобальт. Обозначается буквами ТК, при этом цифра, стоящая после букв Т обозначает % содержание карбидов титана, а после буквы К - содержание кобальта. К этой группе относятся следующие марки: Т5К10, Т14К8, Т15К6, ТЗ0К4. 3 группа — титанотанталовольфрамовые сплавы, имеющие в своем составе карбид титана, тантала и вольфрама, а также кобальт и обозначаются буквами ТТК, при этом цифра, стоящая после ТТ % содержание карбидов титана и тантала, а после буквы К - содержание кобальта. К этой группе относятся следующие марки: ТТ7К12, ТТ20К9. Минералокерамика — это синтетический материал, в основу которого положен технический глинозем (Аl2O3). Широкое применение в настоящее время получила минералокерамика марки ЦМ-332—микролит. По твердости (НRС 91—93). тепло и износостойкости он превосходит твердые сплавы. К недостаткам микролита относят низкую прочность и большую хрупкость. Инструменты, оснащенные пластинками микролита, не теряют своей твердости при нагревании в процессе работы до 1200°С. Эксплуатационные характеристики минералокерамики улучшают добавлением в нее вольфрама, молибдена, бора, титана, никеля и т. д. Такие материалы называют керметами. Их используют при обработке резанием труднообрабатываемых сталей и сплавов. Основные требования к инструментальным материалам следующие: - Инструментальный материал должен иметь высокую твердость. Твердость инструментального материала должна быть выше твердости обрабатываемого не менее чем в 1,4 - 1.7 раза. - При резании металлов выделяется значительное количество теплоты и режущая часть инструмента нагревается. Поэтому, инструментальный материал должен обладать высокой теплостойкостью. Способность материала сохранять высокую твердость при температурах резания называется теплостойкостью. Для быстрорежущей стали – теплостойкость еще называют красностойкостью (т.е. сохранение твердости при нагреве до температур начала свечения стали) - Важным требованием является достаточно высокая прочность инструментального материала. Если высокая твердость материала рабочей части инструмента не обеспечивается необходимой прочностью, то это приводит к поломке инструмента и выкрашиванию режущих кромок. Таким образом, инструментальный материал должен иметь достаточный уровень ударной вязкости и сопротивляться появлению трещин (т.е. иметь высокую трещиностойкость).

- Инструментальный материал должен иметь высокую износостойкость при повышенной температуре, т.е. обладать хорошей сопротивляемостью истиранию обрабатываемым материалом, которая проявляется в сопротивлении материала контактной усталости.

- Необходимым условием достижения высоких режущих свойств инструмента является низкая физико-химическая активность инструментального материала по отношению к обрабатываемому. Поэтому кристаллохимические свойства инструментального материала должны существенно отличаться от соответствующих свойств обрабатываемого материала. Степень такого отличия сильно влияет на интенсивность физико-химических процессов (адгезионно-усталостные, коррозионно-окислительные и диффузионные процессы) и изнашивание контактных площадок инструмента.

- Инструментальный материал должен обладать технологическими свойствами, обеспечивающими оптимальные условия изготовления из него инструментов. Для инструментальных сталей ими являются хорошая обрабатываемость резанием и давлением; благоприятные особенности термической обработки (малая чувствительность к перегреву и обезуглероживанию, хорошие закаливаемость и прокаливаемость, минимальные деформирование и образование трещин при закалке и т.д.); хорошая шлифуемость после термической обработки.

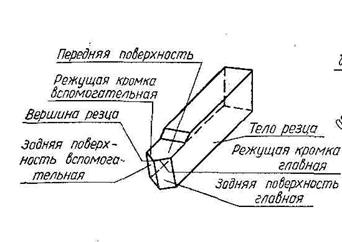

Определение рабочих поверхностей инструмента. Режущая часть инструмента ограничивается рабочими поверхностями, которые в зависимости от расположения относительно обрабатываемого изделия имеют определенные названия. Разные инструменты имеют различную форму зажимной и режущей частей, однако их режущие части имеют общее устройство и ограничиваются рабочими поверхностями, присущими режущей части любого инструмента. Обычно режущая часть имеет одну переднюю и несколько задних поверхностей. Передней поверхностью (1) называется поверхность, по которой сходит образующаяся в процессе резания стружка. Главной задней поверхностью (2) называется поверхность, обращенная к поверхности резания. Вспомогательной задней поверхностью (3) называется поверхность, обращенная к обработанной поверхности. Ребро, которое образуется в результате пересечения передней и главной задней поверхности, называется главной режущей кромкой (4). Пересечением передней поверхности с вспомогательной задней поверхностью образуется вспомогательная режущая кромка (5). Точка пересечения главной (4) и вспомогательной (5) режущих кромок называется вершиной (6) режущего лезвия (резца, режущего зуба).

Основные понятия, термины и определения теории резания материалов. Определения рабочих поверхностей инструмента. Геометрические параметры рабочей части инструмента. Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. При этом движение с наибольшей скоростью называется главным движением (Dг), а все остальные движения называются движениями подачи (Ds). Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение подачи, называется результирующим движением резания (De). Геометрическая сумма скорости главного движения резания и скорости движения подачи определяет величину скорости результирующего движения резания (Ve). Движение подачи – поступательное или вращательное движение инструмента или заготовки, скорость которого меньше скорости главного движения. Движение подачи позволяет отделять слой материала на всей обрабатываемой поверхности. Движение подачи различают по направлению, так при точении параллельно оси заготовки называется продольной, а перпендикулярно оси – поперечной. Элементы режима резания: глубина, подача и скорость, обозначаются строчными (малыми) буквами латинского алфавита. Глубиной резания называется толщина слоя обрабатываемого материала, срезаемого за один проход инструмента. Грановским Г.И. были систематизированы кинематические схемы резания по следующим группам: одно прямолинейное движение; 2 прямолинейных движения; одно вращательное движение; одно вращательное, одно прямолинейное движение; 2 вращательных движения; 2 прямолинейных и 1 вращательное; 2 вращательных и 1 прямолинейное; 3 вращательных движения. Режущая часть инструмента ограничивается рабочими поверхностями, которые в зависимости от расположения относительно обрабатываемого изделия имеют определенные названия. Разные инструменты имеют различную форму зажимной и режущей частей, однако их режущие части имеют общее устройство и ограничиваются рабочими поверхностями, присущими режущей части любого инструмента. Обычно режущая часть имеет одну переднюю и несколько задних поверхностей. Передней поверхностью (1) называется поверхность, по которой сходит образующаяся в процессе резания стружка. Главной задней поверхностью (2) называется поверхность, обращенная к поверхности резания. Вспомогательной задней поверхностью (3) называется поверхность, обращенная к обработанной поверхности. Ребро, которое образуется в результате пересечения передней и главной задней поверхности, называется главной режущей кромкой (4). Пересечением передней поверхности с вспомогательной задней поверхностью образуется вспомогательная режущая кромка (5). Точка пересечения главной (4) и вспомогательной (5) режущих кромок называется вершиной (6) режущего лезвия (резца, режущего зуба).

Резец состоит из рабочей части — головки и тела, или стержня. Стержень служит для закрепления резца. Режущая часть головки резца (рис. 18) ограничена передней и задними (главной и вспомогательной) поверхностями.

В результате пересечения передней и задних поверхностей образуются главная и вспомогательная режущие кромки. Наиболее часто резцы имеют прямолинейные режущие кромки. Форма режущей части резца определяется конфигурацией и расположением передней и задней поверхностей. Расположение указанных поверхностей и режущих кромок в пространстве характеризуется рядом углов, называемых углами резца. Углы резца ГАММА (передний) и АЛЬФА (задний), измеряемые на главной режущей кромке в сечении Б — Б, называют главными, а углы ГАММА1 и АЛЬФА1, измеряемые на вспомогательной кромке в сечении А-А, называют вспомогательными. Положение режущих кромок резца определяется углами в плане ФИ (главный) и ФИ1 (вспомогательный) и углами наклона ЛЯМБДА. Углы ФИ, ФИ1, ЛЯМБДА, ГАММА, АЛЬФА, АЛЬФА1 определяют положение режущих кромок и передних и задних плоскостей резца в пространстве. Они обычно выбираются по соответствующим справочникам в зависимости от условий резания и проставляются на чертеже резца. Однако при изготовлении резцов приходится оперировать углами, измеренными в продольном (АЛЬФА пр, ГАММА пр) и поперечном (АЛЬФА п, ГАММА п) сечениях. Продольное сечение идет параллельно оси резца и перпендикулярно основной опорной плоскости, а поперечное сечение — перпендикулярно оси резц

Определение, назначение и типы фрез. Общие положения определения конструкции и конструктивных элементов фрезФреза – многолезвийный режущий инструмент, выполненный в виде тела вращения, на образующей которого и (или) на торце расположены зубья. Предназначены для обработки плоскостей, пазов, прорезей, уступов, фасонных и винтовых поверхностей, нарезания резьб и т.д. Точность обработки – 7…9 квалитеты. Шероховатость обработанной поверхности - Ra =1,25 мкм. Главное движение при фрезеровании – вращение фрезы. По расположению зубьев а)цилиндрические; б)торцовые; в)угловые;

По направлению зубьев: С прямыми зубьями (Рис.1,д); С косыми зубьями (Рис.1,б)С винтовыми зубьями (Рис.2) По конструкции

· Сборные, оснащены режущей частью в виде ножей из быстрорежущей стали, многогранными и круглыми пластинками из твердых сплавов или из сверхтвердых или керамических материалов. По способу крепления на станке: Хвостовые с цилиндрическим или коническим хвостовиком; По конструкции зубьев: Незатылованные – с прямолинейной образующей задней поверхности (Рис.1,и); Затылованные – с криволинейной образующей задней поверхности (Рис.1,к). Незатылованные фрезы Незатылованные фрезы перетачиваются преимущественно по задней поверхности. Незатылованные зубья широко применяются для фрез общего назначения. Достоинства незатылованных фрез: Высокая стойкость (в 1,5…3 раза выше, чем у затылованных). Простота изготовления. Повышенная чистота обработанной поверхности. Конструктивные параметры Диаметр фрезы da Наружные диаметры стандартизованы. Размерные ряды диаметров фрез составлены по геометрической прогрессии со знаменателем φ = 1,26; 1,58, равным знаменателю ряда частоты вращения шпинделя фрезерных станков. Это обеспечивает неизменность скорости резания при применении фрез любого диаметра. Уменьшение наружного диаметра способствует снижению машинного времени обработки. Однако при этом может снижаться жесткость оправки и прочность фрезы в сечении между окружностью впадин и посадочным отверстием. От диаметра фрезы зависят: отвод тепла, толщина стружки, число зубьев, диаметр посадочного отверстия. Диаметр посадочного отверстия D0 зависит от наружного диаметра и округляется до стандартного значения (16; 22; 27; 32; 40; 50 и 60 мм). Для фрез с мелкими зубьями для чистовой обработки диаметры оправок могут быть меньше, чем для фрез с крупными зубьями. Для фрез, оснащенных твердым сплавом, и для обработки труднообрабатываемых материалов диаметры оправок должны быть большими. Число зубьев выбирают из условия равномерности фрезерования с учетом эффективной мощности оборудования. Увеличение числа зубьев ведет к улучшению качества обработки, но растут энергозатраты на фрезерование, снижаются число возможных переточек фрезы, прочность зуба, размеры стружечной канавки, растут эксплуатационные затраты.

Угол наклона зубьев ω Улучшает равномерность фрезерования (ω= 10…150 ).

Трапецеидальная форма проста в изготовлении, но зуб ослаблен. Применяется для фрез с мелким зубом. Угол тела зуба h = 47…520 (для концевых и прорезных – 30…400). Угол стружечной канавки υ = h +e. Фаска f = 0,5…2 мм. Радиус закругления дна впадины r =0,5…2 мм. Высота зуба h = 0,5…0,65 окружного шага зубьев.

Форма зуба с двойной спинкой по прочности близка к параболической, но проще в изготовлении. Спинка образуется двойным фрезерованием угловой фрезой. Наиболее распространена. Типы фрез Цилиндрические фрезы

П Торцовые фрезы

Достоинства торцовых фрез: Большой угол контакта, зависящий от диаметра фрезы и ширины фрезерования, обеспечивает равномерность фрезерования; Высокая производительность; Проще оснастить твердым сплавом; Угол в плане φ может изменяться в широких пределах (450…900). Его уменьшение обеспечивает виброустойчивость процесса и способствует повышению точности обработки.

Концевые фрезы

Применяются для обработки пазов, уступов, прямоугольных пазов и т.д. Концевые фрезы выполняют с цилиндрическим (диаметром 3…20 мм) хвостовиком или с конусом Морзе с резьбовым отверстием для затяжного болта. При обработке плоскостей направление канавок совпадает с направлением вращения. В этом случае осевая составляющая силы резания направлена к шпинделю станка, а сход стружки обеспечивается от шпинделя. Для чернового фрезерования широких поверхностей и пазов с большими припусками предназначены концевые обдирочные (кукурузные) фрезы, зубья которых снабжены стружкораздели-тельными канавками, расположенными в шахматном порядке, обеспечивающими разделение стружки по ширине и способствующими гашению вибраций.

Шпоночные фрезы

Дисковые двух- и трехсторонние фрезы имеют главные режущие кромки на поверхности цилиндра и вспомогательные - на одном или обоих торцах. Для получения положительных передних углов на торцовых режущих кромках зубья выполняют с углом наклона ω= 10…15°. У трехсторонних фрез зубь

|

|||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1433; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.183.235 (0.017 с.) |

средняя температура стружки,

средняя температура стружки, — температура смеси воды и стружки в калориметре,

— температура смеси воды и стружки в калориметре, - вес воды в калориметре,

- вес воды в калориметре, - вес стружки в калориметре.

- вес стружки в калориметре.