Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Круглые плашки, их конструкция, режущая и калибрующая части, форма передней поверхности, углы резания.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

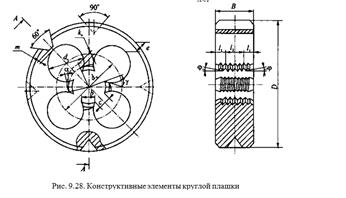

Резьбонарезная плашка - это гайка, превращенная в режущий инструмент путем сверления стружечных отверстий и формирования на зубьях режущих перьев передних и задних углов. Плашки применяют для нарезания наружных резьб на болтах, винтах, шпильках и других крепежных деталях. По форме наружной поверхности плашки бывают: круглые, квадратные, шестигранные, трубные. Для слесарных работ они делаются разрезными и зажимаются в воротках. Самое широкое применение нашли плашки круглые, как наиболее технологичные и простые в эксплуатации. Они изготавливаются из калиброванных прутков быстрорежущей стали на токарных прутковых станках-автоматах. На рис. 9.28 показана конструкция круглой плашки и ее основные конструктивные и геометрические параметры. Конструктивные параметры: наружный диаметр плашки D, толщина В, диаметры стружечных отверстий dc и окружности их центров ширина просвета с, ширина пера 6, минимальная толщина стенки е. Геометрические параметры плашки: передний угол у, задний угол а и угол заборного конуса <р. На наружной

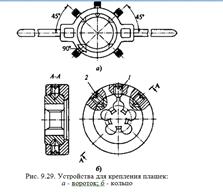

поверхности плашки имеются 3 или 4 конических углубления с углом при вершине 90° для крепления в воротке или кольце. На этой же поверхности плашек выполнен трапециевидный паз с углом 60°, образующий перемычку толщиной т = 0,4... 1,5 мм, которую после двух-трех переточек плашки разрезают. Плашки устанавливаются в воротке при работе вручную или в кольце при работе на станках (рис. 9.29, а, б) с подвижной посадкой по наружному диаметру. Во избежание перекоса плашки оси крепежных винтов смещены относительно осей конических углублений так, чтобы надежно прижимать торец плашки к торцу посадочного гнезда. Винтом /, входящим в паз после разрезания перемычки, и крепежными винтами 2, входящими в углубления, можно регулировать диаметры резьбы плашки после износа.

В основном плашками нарезают остроугольную крепежную резьбу диаметром от 2 до 36 мм, реже от 42 до 48 мм. Для калибровки резьб, нарезанных другими инструментами (резцами, фрезами), применяют плашки с резьбовым диаметром d = 56... 135 мм и выше. Наружный диаметр плашки

Диаметры dc и </ц рассчитываются исходя из условий свободного размещения стружки и минимальной толщины стенки е, которая задается. По данным [22], для плашек диаметром D = 2...52 мм рекомендуется принимать

е = (0,6...0,9 уЛ5 С целью сокращения номенклатуры диаметров прутков, из которых плашки изготавливаются, и воротков (колец) для их крепления габаритные размеры плашек (D и В) нормализованы в виде рядов предпочтительных размеров. Рабочая часть плашки состоит из двух взаимозаменяемых при износе заборных конусов с углом 2<р, расположенных с обоих торцов, и калибрующей части между ними. Длина режущей части из-за необходимости сокращения длины сбега резьбы на заготовках невелика и равна 1Х = (1,5...3,0)/>. При этом у стандартных плашек толщина среза на один зуб в зависимости от шага и диаметра резьбы аг = 0,063...0,375 мм/зуб. В сравнении с метчиками это означает, что зубья плашки снимают стружки значительно большей толщины и, следовательно, работают с большими усилиями резания. Калибрующая часть плашки предназначена для калибрования резьбы. Она влияет на направление и самоподачу инструмента в процессе резания. Шлифовать резьбу на ней и тем более проводить затылование невозможно. Поэтому задние углы на зубьях равны нулю. Точность нарезаемой резьбы из-за погрешностей, вызванных термообработкой, невысока - не более 6А, 8А. Чтобы уменьшить трение на калибрующей части плашки и величину искажений профиля резьбы, ее длину берут минимально возможной - обычно /2 = (3...6)Р. Геометрические параметры плашки. Передний угол у измеряется между радиусом, проведенным в точку режущей кромки зуба (через него проходит основная плоскость), и касательной к передней поверхности (рис. 9.31). Так как последняя является частью поверхности стружечного отверстия, то передний угол получается очень большим. Его можно уменьшить путем срезания по передней поверхности зенкером (до тер мообработки) или путем подточки шлифовальными кругами малых диаметров (после термообработки) на специальных станках при удалении части перемычки, остающейся после сверления стружечных отверстий. При этом прямолинейный участок передней поверхности делается несколько больше, чем высота профиля резьбы, т.е. обрабатываемого материала: для твердых материалов Уз = 10... 15°, для легкообрабатываемых у3 = 20...25°, у стандартных

М Минералокерамика - это синтетический материал, в основу которого положен технический глинозем (Al2O3). Твердость инструментальных материалов в зависимости от температуры нагрева. Минералокерамика заменяет металлокерамические твердые сплавы в тех случаях, когда обработка осуществляется без ударов при относительно малых подачах (0 15 - 0 6 мм / об) и больших скоростях резания. Минералокерамика допускает высокие скорости резания до 300 - 400 м / мин, весьма дешевая, но недостаточно прочна и совершенно не выдерживает ударных нагрузок. Используется только для получистовых и чистовых операций при безударных нагрузках. В настоящее время ученые работают над созданием более прочных керамических материалов, что намного расширит область их применения для резания металлов. Широкое применение в настоящее время получила минералокерамика марки ЦМ-332 - микролит. По твердости (HRA 91-93), тепло- и износостойкости он превосходит твердые сплавы. К недостаткам микролита относят низкую прочность и большую хрупкость. Инструменты, оснащенные пластинками микролита, не теряют своей твердости при нагревании в процессе работы до 1200°С. Поэтому их с большой эффективностью применяют в условиях безударной нагрузки при чистовой и получистовой обработке стальных и чугунных деталей, цветных металлов и их сплавов, неметаллических материалов на высоких скоростях с небольшими глубинами резания и подачами. Эксплуатационные характеристики минералокерамики улучшают добавлением в нее вольфрама, молибдена, бора, титана, никеля и т. д. Такие материалы называют керметами. Их используют при обработке резанием труднообрабатываемых сталей и сплавов.

. Метчики, их виды и назначение, условия работы и элементы конструкции и геометрии. Метчики широко используются в машиностроении для нарезания резьбы в отверстиях заготовок и весьма разнообразны по конструкциям и геометрическим параметрам. Метчик - это винт, превращенный в инструмент путем прорезания стружечных канавок и создания на режущих зубьях передних, задних и других углов. Для крепления на станке или в воротке он снабжен хвостовиком. Режущая часть метчика изготавливается чаще всего из быстрорежущей стали, реже из твердого сплава. Условия резания при снятии стружки метчиком очень тяжелые из-за несвободного резания, больших сил резания и трения, а также затрудненных условий удаления стружки. Кроме того, метчики имеют пониженную прочность из-за ослабленного поперечного сечения. Особенно отрицательно это сказывается при нарезании резьбы в вязких материалах метчиками малых диаметров, которые часто выходят из строя из-за поломок, вызванных пакетированием стружки.

Достоинствами метчиков являются: простота и технологичность конструкции, возможность нарезания резьбы за счет самоподачи, высокая точность резьбы, определяемая точностью изготовления метчиков. По конструкции и применению метчики делят на следующие типы: 1) ручные (слесарные) - с ручным приводом, изготавливаются комплектами из двух или трех номеров; 2) машинно-ручные одинарные или в комплекте из двух номеров - с ручным или станочным приводом; 3) машинные одинарные - со станочным приводом; 4) гаечные - для нарезания резьбы в гайках на специальных станках; 5) плашечные и маточные - для нарезания и, соответственно, калибрования резьбы в резьбонарезных плашках; 6) специальные - для нарезания резьб различных профилей: трапецеидальных, круглых, упорных и т.д., а также сборные регулируемые, метчики-протяжки, конические метчики и др. Конструктивные элементы метчиков и геометрические параметры режущей части. Несмотря на большое разнообразие типов метчиков, они имеют общие основные части, конструктивные элементы и геометрию режущей части, которые рассмотрим ниже на примере метчиков для нарезания остроугольной крепежной резьбы, получивших наибольшее распространение на практике. Основными частями метчика (рис. 9.13) являются: режущая (заборная) и калибрующая части, стружечные канавки, число перьев и зубьев, хвостовик с элементами крепления. К геометрическим параметрам относятся: ф - угол заборного конуса, играющий роль угла в плане; у и а - передний и задний углы на режущих кромках; ш - угол наклона винтовых стружечных канавок; X - осевой угол подточки передней поверхности.

Режущая часть метчика выполняет основную работу по срезанию припуска, формированию профиля нарезаемой резьбы и удалению стружки из зоны резания. Она определяет точность резьбы и стойкость метчиков. Для распределения припуска между зубьями режущая часть выполняется на поверхности усеченного конуса, называемого заборным, с углом ф наклона его образующей к оси. Если режущая часть получается путем срезания на конус резьбы исходного винта, то высота зубьев на нем переменная. При этом зубья на длине режущей части 1\ срезают припуск во впадине резьбы детали по генераторной схеме, т.е. каждый режущий зуб участвует в формировании профиля резьбы (рис. 9.14). Использование такой схемы значительно упрощает технологии изготовления и заточки метчиков.

Известны и другие предложения по оформлению режущей части метчика, например по использованию профильной схемы резания, когда на заборном конусе нарезаются зубья с полным профилем резьбы или в качестве образующей заборной части берется не прямая, а дуга окружности и др. Хотя эти варианты и позволяют повысить стойкость метчиков и точность нарезаемой резьбы, но они существенно увеличивают трудоемкость изготовления метчиков и поэтому не нашли широкого практического применения. При генераторной схеме резания главными режущими кромками являются вершинные кромки переменной ширины, а боковые кромки зубьев - вспомогательными.

Число режущих зубьев метчика z = zKn, где zK - число стружечных канавок; п - число режущих зубьев.

Место и значение обработки резанием среди других методов размерного формообразования деталей. Сущность процесса заключается в том, что с помощью режущего инструмента с заготовки удаляют в определенных местах так называемый припуск, последовательно приближая ее форму и размеры к требуемым, превращая ее в готовое изделие. Обработку резанием можно производить вручную и с помощью станков. При ручной обработке в качестве инструмента используют зубчатую пилу (ножовку), стамеску и долото, топор, рубанок и фуганок, резец, сверло, рашпиль и напильник, зубило, надфиль, метчик и плашку, абразивный брусок или наждачную бумагу; при станочной обработке - резец, фрезу, ножовку, ленточную или дисковую зубчатую пилу, сверло, протяжку и долбяк, метчик и плашку, абразивный круг и др. Преимуществом обработки материалов резанием является возможность получения геометрической формы точных размеров с низкой шероховатостью поверхности при различном типе производства. Резанием обрабатывают различные материалы, свойства которых лежат в широком диапазоне: это пластичные и хрупкие материалы, металлические и неметаллические, природные и искусственные, твердые и мягкие. В подавляющем большинстве случаев, чтобы обеспечить требуемую точность размеров и формы, расположения поверхностей детали, необходимо на заключительной стадии изготовления деталей применять обработку резанием. Выполненные при обработке размеры, форма и расположение поверхностей и их шероховатость определяют фактические зазоры и натяги в соединениях деталей машин и механизмов, влияющие на их качество, технические и экономические показатели продукции.

Методика расчета режимов резания при сверлении. Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания. К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания. 1. Глубина резания t, мм. При сверлении глубина резания t = 0,5 D,

3. Скорость резания v р, м/мин. Скорость резания при сверлении 4. Частоту вращения n, об/мин, рассчитывают по формуле

где vp – скорость резания, м/мин; D – диаметр отверстия, мм. После расчета частоты вращения принимают ее ближайшее меньшее значение по паспорту станка (приложение 3). Затем уточняют скорость резания по принятому значению nпр.

при сверлении Мощность резания не должна превышать эффективную мощность главного привода станка Nе<Nэ ( Также проверяют подачу станка и по допустимому усилию 7. Основное время Т о, мин, рассчитывают по формуле

Методика расчета режимов резания при точении. Назначение режимов резания основывается на определении глубины, подачи и скорости резания, при которых будет обеспечена наиболее экономичная и производительная обработка поверхности (при условии выполнения заданных технических требований) по точности и шероховатости обработанной поверхности.. 1. Выбирается марка инструментального материала и геометрические параметры режущей части инструмента. t=(D-d)/2, 3. Назначается подача. При черновой обработке подача назначается с учетом следующих факторов: размеров державки резца, диаметра детали, глубины резания и марки обрабатываемого материала. Для чистовой (и получистовой) обработки подача выбирается в зависимости от 5. Проверяется выбранный режим резания по прочности механизма подачи станка и по прочности пластинки твердого сплава. При этом должно выполнятся неравенство После выбора всех трех элементов режима резания проверяется их соответствие мощности станка по формуле N ст = (Pz * v)/(60*102*η) квт, где Рz — сила резания в н (кГ); v— скорость резания в м/мин; η — коэффициент полезного действия станка.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1238; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.170.38 (0.014 с.) |

D = </ц + dc + 2е.

D = </ц + dc + 2е.

об/мин,

об/мин,

, где Nдв - мощность двигателя, h - кпд станка). Если условие не выполняется и Nе>Nэ, снижают скорость резания. Определяют коэффициент перегрузки

, где Nдв - мощность двигателя, h - кпд станка). Если условие не выполняется и Nе>Nэ, снижают скорость резания. Определяют коэффициент перегрузки  рассчитывают новое меньшее значение скорости резания

рассчитывают новое меньшее значение скорости резания  .

. , где Рост – осевая сила станка

, где Рост – осевая сила станка ,

, при вершине резца,

при вершине резца,  резания и обрабатываемого материала, из всех подач выбирается минимальная подача

резания и обрабатываемого материала, из всех подач выбирается минимальная подача  , которая корректируется по станку.

, которая корректируется по станку. и корректируются по станку. Скорость резания выбирается в соответствии с определенными значениями глубины резания, подачи и стойкости режущего инструмента, геометрических параметров режущей части. Скорость резания назначается по соответствующим нормативам режимов резания или подсчитывается по эмпирическим формулам. v=πDn/1000 м/мин

и корректируются по станку. Скорость резания выбирается в соответствии с определенными значениями глубины резания, подачи и стойкости режущего инструмента, геометрических параметров режущей части. Скорость резания назначается по соответствующим нормативам режимов резания или подсчитывается по эмпирическим формулам. v=πDn/1000 м/мин .

. , причем

, причем  .

.

,

,