Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структурная схема процесса резания. Классификация методов обработкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Процесс резания представляет собой совокупность физико-химических явлений, в которую входят кинематика процесса резания, пластические деформации и разрушения в зоне стружкообразования, напряженное состояние инструмента и заготовки, трение, тепловые, химические и др. явления, протекающие на контактных площадках режущего инструмента. Все они вместе взятые тесно связаны между собой и образуют единую систему резания. Структурная схема процесса резания определяет взаимосвязь между входными и выходными параметрами процесса, которые связаны между собой процессом резания (рис.1). Входные параметры характеризуют систему СПИД – станок, приспособление, инструмент, деталь. Их можно разделить на 2 группы. Первая характеризует заготовку, параметры которой задаются конструктором (деталь ДТ - ее материал и размеры) и технологом (способ получения заготовки, припуск, точность). Вторая группа характеризует станок СТ, его параметры, схему обработки СХ, инструмент ИН, режимы резания РЖ, приспособление ПР, технологическую среду СР. Выходные параметры определяются как результат воздействия процесса резания на заготовку (они определяют ее эксплутационные характеристики: точность ТЧ, качество поверхностного слоя КП (шероховатость, наклеп)) и на инструмент (его стойкость СИ, прочность ПИ), а также характеризуют производительность Пр и экономичность Эк процесса резания. Процесс резания связывает между собой входные и выходные параметры.

Способ обработки материалов определяется видом энергии подводимой в зону обработки (механической, электрической и др.). Соответственно различают механическую, электроэрозионную, электрохимическую, лазерную и др. виды обработки. Механическая обработка представляет собой процесс снятия стружки путем внедрения в поверхностный слой обрабатываемой заготовки режущего клина инструмента, который двигается под действием сил привода станка. Механическую обработку подразделяют на лезвийную и абразивную. Лезвийная обработка осуществляется одним или несколькими режущими клиньями имеющими правильную геометрическую форму. Абразивная обработка осуществляется большим количеством абразивных зерен, имеющих неправильную геометрическую форму.

Для осуществления процесса резания при механической обработке необходимо два движения: главное и вспомогательное. Главное движение Dr определяет скорость снятия материала с заготовки и имеет наибольшую скорость; вспомогательное движение или движение подачи Ds обеспечивает непрерывность врезания режущего инструмента в срезаемый слой заготовки. Векторная сумма этих двух движений называется результирующим движением резания Де. Соответственно скорости этих движений будем обозначать как V, Vs, Vе.

Совокупность относительных движений инструмента и заготовки, необходимая для получения заданных поверхностей называется кинематической схемой процесса резания (рис. 2). Большое разнообразие возможных комбинаций процесса резания можно классифицировать по следующим признакам:

1) По количеству участвующих в процессе резания режущих кромок:

a) свободное резание - в работе принимает участие одна режущая кромка (рис.3, а). б) несвободное резание – в работе участвуют две и более сопряженных между собой режущих кромок (рис.3, б).

2) По ориентации главной режущей кромки относительно вектора скорости резания (рис. 4): а) прямоугольное резание, если вектор скорости главного движения перпендикулярен режущей кромке. б) косоугольное резание, когда вектор скорости главного движения не перпендикулярен режущей кромке.

3) По количеству одновременно участвующих в работе режущих клиньев (лезвий): a) однолезвийная обработка (точение, строгание); б) многолезвийная обработка (фрезерование, зенкерование). 4) По форме сечения срезаемого слоя: a) резание с постоянным сечением срезаемого слоя (точение, сверление); б) резание с переменным сечением срезаемого слоя (фрезерование). 5) По времени контакта режущего лезвия с обрабатываемой заготовкой: a) непрерывная обработка (точение); б) прерывистая обработка (фрезерование). 6) По характеру контактных деформаций стружки: a) резание без вторичных пластических деформаций; б) резание со вторичными пластическими деформациями без разрушения контактного слоя стружки; с) резание со вторичными деформациями контактного слоя стружки и его разрушением (резание с наростом). 7) По непрерывности процесса стружкообразования:

a) резание с образованием сливной стружки; б) резание с образованием стружки скалывания.

Назначение геометрии режущего инструмента Геометрия проходного резца

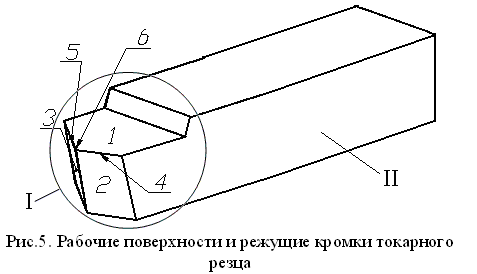

Резец состоит из рабочей части I и тела II, служащего для закрепления его в резцедержателе (рис.5).

Режущая часть образована заточкой следующих поверхностей: 1 – передняя поверхность, поверхность по которой сходит стружка; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка образуется пересечением передней и главной задней поверхностей; 5 – вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей; 6 – вершина резца – образуется пересечением главной и вспомогательной режущих кромок. В процессе обработки на заготовке различают следующие поверхности (рис.6):

1 – обработанная поверхность, поверхность полученная после снятия стружки; 2 – поверхность резания, которая образуется на заготовке непосредственно режущей кромкой инструмента; 3 - обрабатываемая поверхность – поверхность, с которой снимается стружка.

Углы режущего инструмента.

Углы рассматриваются в трех системах координат: - инструментальной (ИСК); - статической (ССК); - кинематической (КСК). Инструментальная система – прямоугольная система координат с началом в вершине режущего инструмента и ориентированная относительно поверхностей инструмента принятых за базу. Применяется для изготовления, заточки и контроля инструмента. Статическая система – прямоугольная система координат с началом в рассматриваемой точке режущей кромки и ориентированная относительно направления вектора скорости главного движения (V). Применяется для приближенных расчетов углов инструмента и для учета их изменения при установке инструмента на станок. Кинематическая система – прямоугольная система координат с началом в рассматриваемой точке режущей кромки и ориентированная относительно направления вектора скорости результирующего движения (Ve). Для определения углов рассматривают следующие плоскости: 1. Основная плоскость Pv – плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно к направлению вектора скорости главного движения (V) (в ССК) или результирующего движения резания (Ve) (в КСК). В инструментальной системе координат за направление вектора скорости резания принимается перпендикуляр к конструкторской установочной базе резца (прямоугольного сечения). Основную плоскость в инструментальной системе координат будем обозначать Рvи, в статической - PVС, в кинематической - PVК. 2. Плоскость резания Pn – плоскость, касательная к главной режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости (соответственно - Pnи, Pnс, Pnк). 3. Главная секущая плоскость Pt - плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания (перпендикулярная проекции главной режущей кромки на основную плоскость) (соответственно – Рτи, Рτс, Рτк). 4. Вспомогательная секущая плоскость Pt1 – плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость (соответственно – Рτ1и, Рτ1с, Рτ1к). 5. Рабочая плоскость Ps – плоскость, в которой расположены векторы скоростей главного движения и движения подачи. В ИСК это плоскость III – III, перпендикулярная плоскостям I – I и II - II.

Углы резца разделяются на главные (измеряются в главной секущей плоскости), вспомогательные углы (измеряются во вспомогательной секущей плоскости) и углы в плане (измеряются в основной плоскости). К главным углам относятся:

К вспомогательным углам относятся: g1 – вспомогательный передний угол; a1 – вспомогательный задний угол. К углам в плане относятся: j - главный угол в плане; j1 – вспомогательный угол в плане; e - угол при вершине. Кроме того, рассматривают угол наклона главной режущей кромки l, который измеряется в плоскости резания. В различных системах координат определение углов аналогичны – углам и плоскостям, которые их образуют и в которых они рассматриваются, присваивается обозначение системы координат, например gи, gс, gк и т.п. Передний угол g - угол между основной плоскостью и передней поверхностью инструмента (может быть положительным, отрицательным или равным нулю); главный задний угол a - угол между плоскостью резания и главной задней поверхностью; угол резания d - угол между передней поверхностью и плоскостью резания; угол заострения b - угол между передней и главной задней поверхностями; главный угол в плане j - угол между плоскостью резания и рабочей плоскостью; вспомогательный угол в плане j1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью; угол при вершине e - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. угол наклона главной режущей кромки l - угол между главной режущей кромкой и основной плоскостью; вспомогательный задний угол a1 - угол между вспомогательной задней поверхностью и перпендикуляром к основной плоскости.

Рассмотрим конструктивные элементы и геометрию спирального сверла.

Рис.9 Конструкция спирального сверла Конструктивные элементы сверла(рис.9): l – рабочая часть, включающая в себя режущую и направляющую части; l1 - режущая часть, имеющая главные режущие кромки 3; l 2 – направляющая часть, имеющая ленточки 5 и стружечные винтовые канавки и служит для направления сверл в отверстие; l 3 – крепежная часть (состоит из шейки 7, хвостовика8, лапки 9); 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – главная режущая кромка; 4 – поперечная кромка (перемычка) – определяет жесткость и прочность сверла и отрицательно сказывается на процесс сверления из-за отрицательного переднего угла на данной кромке; 5 – ленточка, часть которой (длиной

К геометрическим параметрам сверла относятся (рис. 10): 2j - двойной угол в плане при вершине - это угол, заключенный между проекциями главных режущих кромок на плоскость, проходящую через ось сверла параллельно главным режущим кромкам ( w - угол наклона винтовой канавки – это угол между касательной к винтовой канавке и осью сверла (w=18-30°); y - угол наклона поперечной кромки – это угол между проекциями главной режущей кромки и поперечной кромки на плоскость перпендикулярную оси сверла (y=50 - 55°).

|

||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 826; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.195.78 (0.013 с.) |

g - передний угол;

g - передний угол;

) служит вспомогательной режущей кромкой (6).

) служит вспомогательной режущей кромкой (6). =118-120о);

=118-120о);