Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Силы при обработке материалов резанием. Мощность затрачиваемая на процесс резанияСодержание книги

Поиск на нашем сайте Представляя процесс резания как процесс упругопластического сжатия и принимая во внимание силы трения, действующие на поверхностях режущего инструмента, общую работу, затрачиваемую на процесс резания, (А), можно выразить как:

А=Апл+Ауп+Атр+Ад, где Апл – работа, затрачиваемая на пластическую деформацию срезаемого слоя при превращении его в стружку; Ауп - работа, затрачиваемая на упругие деформации; Атр – работа трения; Ад – работа диспергирования, т.е. работа затрачиваема на получение новых поверхностей.

Рис.40 Силы, действующие на передней и задней поверхности резца при свободном резании

Учитывая малое значение составляющих работы Ауп, Ад окончательно имеем: А = Апл + Атр=Апл +Атр. п. п.+Атр. з. п. , где Атр. п. п - работа, затрачиваемая на трение по передней поверхности, Атр. з. п – работа, затрачиваемая на трение по задней поверхности. При резании считается, что вся механическая работа полностью переходит в тепловую энергию. Рассмотрим силы, действующие на переднюю и заднюю поверхность при свободном резании (рис.40).

Для определения сил на контактных площадках инструмента, можно воспользоваться теоретическими формулами, но они в ряде случаев не обеспечивают точных результатов. Силы при обработке материалов резанием определяют экспериментально при помощи динамометров, с помощью которых равнодействующую силу резания R раскладывают по трем координатным осям (z, x, y,).

где Pz – главная составляющая силы резания, определяющая мощность и крутящий момент при резании. Данная сила необходима для расчета привода главного движения; Py – радиальная составляющая силы резания, отжимающая резец от заготовки, оказывает влияние на точность и шероховатость обработанной поверхности; Px – осевая составляющая силы резания; необходима для расчета привода подачи станка. При j=45°, g=15°, l =0° между составляющими силы резания имеется соотношение: Pz =1, Py = (0,4-0,5)Pz, Px=(0,3-0,4)Pz. Отсюда сила R будет равна: Из полученного выражения следует, что сила Рz является главной составляющей силы резания и мало отличается по величине от равнодействующей силы R.

Рис.41 Сила резания при точении и её составляющая

Для расчета составляющих сил резания используют следующие эмпирические зависимости, полученные на основании экспериментальных исследований:

где Cp – постоянный коэффициент, зависящий от свойств инструментального и обрабатываемого материалов и условий обработки; xp, yp, zp – показатели степени влияния соответственно глубины, подачи и скорости на силу резания; kр – общий поправочный коэффициент на измененные условия резания. Мощность затрачиваемая на процесс резания (эффективная мощность), рассчитывается как сумма мощностей на преодоление каждой составляющей силы резания Рz, Py и Рх. Учитывая, что мощность есть работа в единицу времени, необходимо каждую составляющую умножить на скорость резания в направлении действия данной силы, т.е. Nрез = NPz+NPx+NPz

Учитывая, что скорость в направлении радиальной составляющей РY равна нулю, мощность резания на преодоление данной силы также будет равна нулю. Мощность на преодоление осевой составляющей существенно меньше по сравнению с мощностью на преодоление главной составляющей,

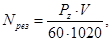

Поэтому окончательно имеем:

где Pz измеряется в (Н), а V – м/мин Мощность на валу электродвигателя определяется как:

где h - КПД электродвигателя станка, Ncт – мощность электродвигателя станка. Для осуществления процесса резания необходимо чтобы Nэ £Ncт Если данное условие не выполняется, то необходимо: 1. Выбрать более мощный станок. 2. Уменьшить частоту вращения, перейдя на ближайшее меньшее её значение по паспорту станка. 3. «Разбить» глубину резания на несколько проходов (2 или более).

Влияние различных факторов на силы резания Рассматривая влияние различных факторов на силы резания необходимо отметить, что рост сил резания вызывают факторы, повышающие сопротивляемость обрабатываемого материала процессу резания. К ним относятся механические свойства обрабатываемого материала, а также факторы, увеличивающие площадь и объем срезаемого слоя. Остальные факторы влияют на силы резания таким же образом, как они влияют на коэффициент укорочения стружки. Рассмотрим влияние различных фактор на силы резания (на примере главной составляющей Pz) при токарной обработке. С увеличением твердости или прочности HB (σB) обрабатываемого материала возрастает его сопротивляемость процессу снятия стружки, что ведет к росту силы резания Pz (рис.42,а).

Увеличение подачи или глубины резания S (t) приводит к росту площади срезаемого слоя и следовательно объема срезаемого материала, что повышает силу Pz (рис.42,б). Большее влияние на силу резания оказывает глубина резания по сравнению с подачей. Это объясняется тем, что при увеличении глубины резания, например, в 2 раза площадь срезаемого слоя тоже увеличивается в 2 раза (F=2*S*t), но степень деформации при этом не меняется (см. рис.32,б). Следовательно сила Pz растет пропорционально глубине, а значит увеличивается в 2 раза. При увеличении подачи в 2 раза площадь срезаемого слоя также увеличивается в 2 раза, но степень пластической деформации уменьшается (см. рис.32,а). Следовательно рост силы будет отставать от роста подачи и она не увеличится в 2 раза. Влияние всех остальных факторов на силу резания объясняется их влиянием на коэффициент укорочения стружки. При этом факторы, повышающие степень пластической деформации (увеличивающие коэффициент укорочения стружки), действуют в сторону увеличения сил резания и наоборот.

|

|||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 890; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.007 с.) |

,

,  – силы трения на передней и задней поверхности.

– силы трения на передней и задней поверхности. ,

,  – нормальная составляющая силы резания на передней и задней поверхности.

– нормальная составляющая силы резания на передней и задней поверхности.

.

.

.

. [кВт]

[кВт] ,

,