Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типы стружек, образующиеся при резании пластичных и хрупких материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Первую классификацию типов стружек дал Тимэ И.А., согласно которой существует четыре типа стружки: элементная; суставчатая; сливная; надлома. Первые три типа называются стружками скалывания (сдвига), т.к. их образование связано с напряжениями сдвига; последняя – стружкой отрыва, т.к. ее образование связано с растягивающими напряжениями. Элементная стружка состоит из отдельных элементов, не связанных, или слабо связанных между собой, одинаковой формы и размеров. Для суставчатой стружки разделение на отдельные элементы не происходит, намечается граница раздела между элементами, но она не пронизывает стружку насквозь. Сливная стружка характеризуется своей непрерывностью, прирезцовая сторона стружки отполирована (за счет трения о переднюю поверхность) и имеет мелкие зазубрины в верхней части. Стружка надлома состоит из отдельных элементов различной формы и размеров. На типы стружки оказывает влияние: вид обрабатываемого материала и его свойства, геометрия режущего инструмента и элементы режима резания. При обработке пластичных материалов образуются первые три типа стружки, причем с увеличением твердости обрабатываемого материала стружка переходит от сливной к элементной. При обработке хрупких обрабатываемых материалов, образуется стружка элементная и надлома. Причем с увеличением твердости обрабатываемого материала стружка переходит из элементной в стружку надлома. Наибольшее влияние из геометрии режущего инструмента оказывают два угла: передний угол γ и угол наклона главной режущей кромки λ. При обработке пластичных обрабатываемых материалов с увеличением γ и λ стружка переходит от элементной к сливной. При обработке хрупких обрабатываемых материалов с увеличением γ стружка переходит из элементной в надлома, с увеличением λ – наоборот. Из элементов режима резания на тип стружки влияют подача и скорость. При обработке пластичных обрабатываемых материалов с увеличением подачи стружка переходит от сливной к элементной, при обработке хрупких обрабатываемых материалов с увеличением подачи – из элементной в стружку надлома. Наибольшее влияние на тип стружки оказывает скорость резания. При обработке большинства конструкционных материалов увеличение скорости резания приводит к переходу от элементной стружки к сливной. В условиях производства, при существующих там геометрии режущего инструмента и режимов резания, основными типами стружки являются: при обработке пластичных обрабатываемых материалов – сливная и суставчатая, при обработке хрупких обрабатываемых материалов – элементная.

Завивание стружки Завивание стружки качественно характеризует степень пластической деформации при резании металлов. Завивание стружки происходит по следующим причинам: за счет изменение направления движения стружки при контакте с передней поверхностью режущего инструмента; за счет неравномерной деформации стружки по ее толщине (больше деформируется прирезцовоя сторона стружки); за счет неравномерного охлаждения стружки по ее толщине (больше охлаждается и следовательно сжимаются верхние слои стружки) О степени деформации можно судить по радиусу витка стружки, чем он меньше, тем деформация больше, и наоборот. Наростообразование при резании

При определенных условиях на передней поверхности режущего инструмента образуется нарост: частицы металла привариваются к передней поверхности, наслаиваются друг на друга, образуя относительно неподвижное клинообразное тело. Физическая сущность процесса наростообразования чрезвычайно сложна и до настоящего времени полностью не изучена. Как показывают исследования для образования нароста необходимы два основных условия: 1. Площадка контакта на передней поверхности должна быть полностью или хотя бы частично очищена от окисных и адсорбированных пленок, т.е. должна быть ювенильной (физически и химически чистой); 2. Температура и нормальные нагрузки на передней поверхности режущего инструмента должны быть такими, при которых в прирезцовых слоях стружки создается сложное напряженное состояние, соответствующее невыполнению условия пластичности. При условиях, указанных выше, происходит адгезионное взаимодействие ювенильных поверхностей прирезцового слоя стружки и материала передней поверхности режущего инструмента. В результате сил адгезии происходит прочное соединение этого прирезцового слоя стружки к передней поверхности – образуется первый слой нароста. При перемещении стружки по этому слою происходит аналогичное адгезионное взаимодействие и образуется второй слой нароста и т.д. Это приводит к увеличению высоты нароста. Из-за высокой шероховатости отдельных слоев нароста облегчается доступ к ним кислорода воздуха. В результате этого слои нароста окисляются, что приводит к уменьшению трения, и каждый последующий слой нароста по длине становится короче предыдущего и нарост приобретает форму клина.

Нарост явление непостоянное, он постепенно увеличивается до определенной высоты для конкретных режимов резания и затем разрушается. Часть нароста уносится стружкой, а другая – уже обработанной поверхностью.

Разрушение нароста происходит по следующим причинам:

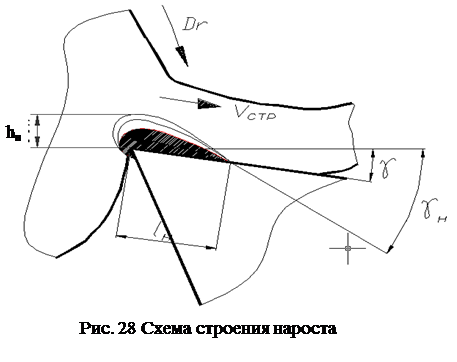

1. С увеличением высоты уменьшается его прочность и он хуже сопротивляется нагрузке со стороны стружки; 2. При большой высоте из-за образования зазоров между наростом, стружкой и обрабатываемым материалом он перестает находится в условиях всестороннего сжатия. Нарост имеет следующие зоны (рис.28): 1 – полностью неподвижная зона; 2 – зона, в которой скорость частиц металла изменяется от 0 до скорости стружки. Нарост характеризуется следующими параметрами: hн – высота нароста; lн – длина подошвы нароста; γн (γф) – угол нароста (фактический передний угол). Положительные свойства нароста: твердость нароста в 2-2.5 раза выше твердости основного материала, следовательно, нарост упрочняет режущий клин и осуществляет резание; нарост увеличивает передний угол инструмента (γф) и, тем самым, облегчает процесс резания; располагаясь на передней поверхности и нависая над задней, нарост защищает их от износа. Отрицательные свойства нароста: т.к. нарост периодически образуется и разрушается (часть нароста уносится сходящей стружкой, а другая попадает на уже обработанную поверхность) ухудшается шероховатость обработанной поверхности, уменьшается точность обработки и образование и срыв нароста может привести к образованию вибраций. Таким образом, при черновой обработке нарост явление положительное, при чистовой – он недопустим.

На процесс наростообразования оказывают влияние физико –механические свойства обрабатываемого материала, передний угол инструмента и скорость резания. Из всех обрабатываемых материалов можно выделить материалы склонные к наростообразованию и менее склонные. Чем пластичнее металл, тем он более склонен к наростообразованию. Чем больше коэффициент трения на передней поверхности (рис.29,а) и меньше передний угол (рис.29,б) тем высота нароста больше. Влияние скорости резания на высоту нароста носит неоднозначный характер (рис.29,в). На малых скоростях резания нароста нет. При повышении скорости от V1 до V2 высота нароста растет, достигая максимального значения при скорости V2, а затем начинает уменьшаться. При любой скорости, большей V3, нарост отсутствует. При резании заготовок из среднеуглеродистых сталей максимальную высоту нарост имеет при V = 15 – 30 м/мин, а скорость V3 имеет величину свыше 80 м/мин. Экспериментально установлено, что нарост имеет максимальную высоту при таком значении скорости резания, прикотором температура равна примерно 300оС, и исчезает при скорости резания, при которой температура равна примерно 600оС.

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2283; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.115.150 (0.008 с.) |