Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Качество поверхностного слоя обрабатываемой заготовкиСодержание книги

Поиск на нашем сайте

Качество поверхностного слоя определяется шероховатостью обрабатываемой поверхности и состоянием материала поверхностного слоя. Шероховатость поверхности характеризуется высотой и формой микронеровностей, а состояние материала – его упрочнением, микроструктурой и остаточными напряжениями. При изучении шероховатости рассматривают микронеровность расчетную (геометрическую) и реальную. Геометрическая микронеровность получается при следующих допущениях:

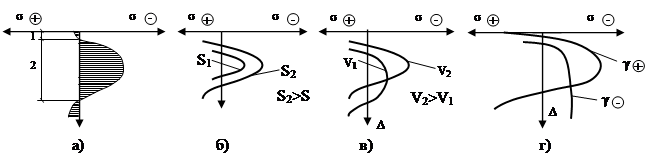

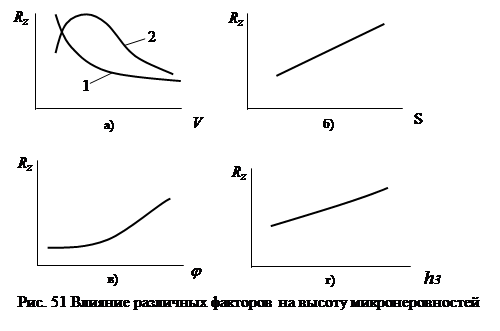

1 – обрабатываемый материал считается полностью недеформируемым; 2 – технологическая система является абсолютно жесткой; 3 – режущие кромки инструмента являются геометрическими линиями. Из рис.50 расчетную (геометрическую) высоту микронеровностей (высота NK в треугольнике BCK, который определяет остаточную площадь срезаемого слоя) можно найти как: Rг= Реальная микронеровность по сравнению с геометрической отличается в большую сторону как по форме, так и по величине. Данных факт объясняется: пластическим течением материала (обрабатываемого материала) из зоны стружкообразования в сторону высоты микронеровности, колебаниями режущего инструмента и заготовки в процессе резания, трением задних поверхностей режущего инструмента о поверхности заготовки и неровностями режущих кромок, которые увеличиваются по мере износа инструмента. На высоту микронеровностей (ее увеличение) оказывает влияние явление наростообразования. Если обрабатываемый материал склонен к наростообразованию, то в зоне скоростей резания, при которых нарост получает максимальное развитие, высота микронеровностей дополнительно увеличивается за счет роста и разрушения нароста (рис.51,а, кривая 2). На высоту реальных микронеровностей оказывают влияние те же факторы, что и на высоту расчетных неровностей (рис.51). Поэтому при уменьшении подачи (толщины срезаемого слоя) (рис.51,б), углов в плане инструмента (рис.51,в) и увеличении радиуса при вершине инструмента величина неровностей уменьшается. Кроме того, на высоту неровностей влияют факторы, которые изменяют объем пластического деформирования материала и условия трения на контактных поверхностях инструмента. К ним можно отнести механические свойства обрабатываемого материала, скорость резания и свойства применяемой смазочно – охлаждающей жидкости (СОЖ). Глубина резания (ширина срезаемого слоя) и передний угол инструмента на высоту неровностей значительного влияния не оказывают. С увеличением твердости и прочности обрабатываемого материала и снижением его пластичности объем пластической деформации уменьшается, и это приводит к уменьшению высоты неровностей. При обработке заготовок из материала не склонного к наростообразованию с увеличением скорости резания высота неровностей уменьшается. Это связано с уменьшением объема пластической деформации и среднего коэффициента трения (рис.51,а, кривая 1). Если обрабатываемый материал склонен к наростообразованию, то высота неровностей находится в прямой зависимости от высоты нароста. В зоне наростообразования высота неровностей возрастает с увеличением высоты нароста, затем снижается по мере уменьшения высоты нароста, а после исчезновения нароста продолжает непрерывно снижаться (рис.51,а, кривая 2). Применение СОЖ, снижающих средний коэффициент трения, вызывает снижение высоты неровностей. С повышением износа инструмента по задней поверхности средний коэффициент трения возрастает и высота неровностей увеличивается (рис.51,г).

При обработке материалов резанием деформации подвергается не только срезаемый слой, но и слой металла, с которого он снимается, т.е. деформация проникает вглубь обрабатываемого материала, изменяет его физико-механические свойства, вызывая его упрочнение (наклеп) (рис.52). Упрочненный слой характеризуется повышенной твердостью, износостойкостью, пониженной пластичностью. Твердость упрочненного слоя может в 2 и более раз превышать твердость основного материала. Физико-механические свойства упрочненного слоя характеризуются следующими параметрами:

1. Степенью упрочнения материала поверхностного слоя (DHm) DHm = 2. Глубиной упрочненного (наклепанного) слоя (h). 3. Величиной, характером распространения и знаком остаточных напряжений. Упрочнение поверхностного слоя обрабатываемой заготовки вызывают следующие причины: силовые и тепловые нагрузки, возникающие в процессе резания, и структурные превращения, происходящие в поверхностном слое заготовки. Влияние различных факторов на глубину упрочненного слоя (h) и степень упрочнения (DHm) показано на рис.53.

Упрочнение материала поверхностного слоя связано в основном с деформацией обрабатываемого материала. Степень упрочнения и глубина упрочненного слоя находятся в прямой зависимости от степени деформации срезаемого слоя и действующих сил резания. Поэтому величины DHm и h растут при уменьшении переднего угла (рис.53,в) и увеличения подачи (толщины срезаемого слоя) (рис.53,б). Влияние скорости резания на степень упрочнения такое же, как и на коэффициент укорочения стружки (рис.53,а). Повышение износа инструмента увеличивает степень упрочнения и глубину упрочненного слоя (рис.53,г). Упрочненный слой обладает высокой твердостью и износостойкостью, но и большой хрупкостью, поэтому для деталей, работающих на износ он полезен, а для деталей, работающих со знакопеременными нагрузками – вреден. Основной причиной возникновения остаточных напряжений при лезвийной обработке является силовой фактор, температура имеет второстепенное значение. При абразивной обработке – температурный. При лезвийной обработке пластичных материалов остаточные напряжения обычно растягивающие, т.е. имеют знак «+», при обработке хрупких материалов – сжимающие «-», при шлифовании – всегда растягивающие. Растягивающие остаточные напряжения ухудшают качество поверхностного слоя из-за снижения усталостной прочности материала. В том случае, когда растягивающие напряжения будут больше предела прочности обрабатываемого материала, то это приведет к образованию поверхностных трещин.

Эпюра изменения остаточных напряжений в зависимости от расстояния Δ от передней поверхности при обработке большинства пластичных материалов показана на рис.54,а. В очень тонком слое толщиной 0,001 – 0,004 мм (зона 1) действуют сжимающие напряжения. В зоне 2, протяженность которой зависит от режима резания и переднего угла инструмента, действуют растягивающие напряжения. Протяженность зоны 2 в 10 и более раз превышает протяженность зоны 1, и поэтому состояние поверхностного слоя определяют характер и величина напряжений в зоне 2. В зоне 3, уравновешивающей действие остаточных напряжений первых двух зон, напряжения сжимающие. Величина и глубина залегания остаточных напряжений зависят от переднего угла инструмента, подачи (толщины поверхностного слоя), скорости резания и степени износа инструмента. При увеличении скорости резания (рис.54,в) абсолютная величина растягивающих остаточных напряжений увеличивается, но глубина их залегания уменьшается. Рост подачи также увеличивает величину растягивающих напряжений, но при этом несколько растет и глубина их залегания (рис.54,б). При переходе от положительных передних углов к отрицательным растягивающие напряжения уменьшаются, но глубина их залегания увеличивается (рис.54,г). С увеличением износа инструмента наблюдается увеличение как величины растягивающих остаточных напряжений, так и глубины их залегания.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 659; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |

.

.

.

.