Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Элементы режима резания. Геометрия срезаемого слояСодержание книги

Поиск на нашем сайте

К элементам режима резания относятся: скорость резания, подача, глубина резания (рис. 21, 22). Скорость резания, V [м/мин] – путь перемещения обрабатываемой поверхности заготовки в единицу времени относительно режущей кромки инструмента.

где n – частота вращения (об/мин), D – диаметр обрабатываемой поверхности, (мм). Подача, S – величина перемещения режущей кромки резца в направлении движения подачи (DS). Рассматривают подачу на оборот Sо, [мм/об] – перемещение режущей кромки резца в направлении движения подачи за один оборот заготовки; минутную подачу Sмин или скорость движения подачи VS [мм/мин] - перемещение режущей кромки резца в направлении движения подачи за одну минуту: Sмин =VS= S0n. Глубина резания, t – величина слоя материала снимаемого за один проход инструмента, рассматриваемого как расстояние между обрабатываемой и обработанной поверхностями:

где Do – диаметр обработанной поверхности, (мм).

Основное технологическое время, То - время, затрачиваемое непосредственно на процесс снятия стружки:

где (рис. 16) l – длина обработанной поверхности, мм; у - величина врезания инструмента, мм; D - величина перебега инструмента, мм.

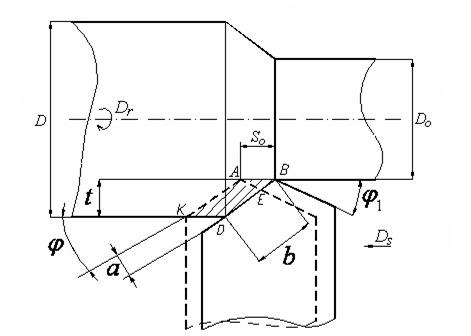

Рис.21 Схема для определения элементов режима резания

Рис.22 Схема к определению геометрии срезаемого слоя

К геометрии срезаемого слоя относятся: ширина срезаемого слоя, толщина срезаемого слоя и площадь срезаемого слоя (рис. 22). Ширина срезаемого слоя, b – расстояние между обрабатываемой и обработанной поверхностями измеренное вдоль главной режущей кромки:

Толщина срезаемого слоя, a – расстояние между двумя последовательными положениями поверхности резания: a=Sо×sinj. Площадь срезаемого слоя, F: F=Sоt=ab. Рассматривают номинальную площадь срезаемого слоя АВДК, действительную – АЕДК и остаточную – АВЕ.

Расчет высоты микронеровностей

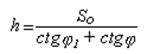

Рассмотрим проходной резец с радиусом при вершине равным нулю. Выделим на рис. 17 треугольник АВЕ (рис. 23).

Рис.23 Схема к определению высоты микронеровностей

h – высота расчетной (геометрической) микронеровности. Из треугольника АВЕ имеем:

AB=Sо=h/tgj1 + h/tgj = h(ctgj1 + ctgj).

При радиусе при вершине резца не равном нулю (r≠0) величину h можно рассчитать по формуле:

Инструментальные материалы

Наибольшее влияние на эффективность процессов механической обработки резанием оказывает совершенствование свойств инструментальных материалов. Появление в конце XIX века быстрорежущих сталей с теплостойкостью 550 – 640 оС оказало сильное влияние на совершенствование станочного оборудования и повышение производительности обработки. Использование быстрорежущего инструмента позволило повысить скорость резания от 10 – 25 м/мин до 60 – 80 м/мин и разработать металлорежущие станки нового поколения, способных развивать частоту вращения шпинделя до 400 – 600 об/мин. Разработка в 20-30 годы 20-го столетия твердых сплавов с твердостью в 1,5 – 2 раза выше твердости быстрорежущих сталей и теплостойкостью 700 – 1100 оС способствовало повышению скорости резания до 100 – 450 м/мин, стимулировало создание нового поколения металлорежущих станков с частотой вращения шпинделя до 3000 об/мин. В 40-70 годы 20-го столетия металлообрабатывающая промышленность развитых стран мира стала использовать высокопроизводительные инструментальные материалы высокой твердости и теплостойкости на основе режущей керамики, алмазов и кубического нитрида бора. Применение инструмента, оснащенного этими инструментальными материалами, позволило увеличить скорости резания до 1000 м \мин и выше. Возможность использования столь высоких скоростей резания потребовала разработки принципиально новых конструкций металлорежущих станков, оснащенных шпиндельными узлами, способных обеспечить частоту вращения 10000 об/мин и больше. Современная металлообрабатывающая промышленность широко использует дорогостоящее автоматизированное оборудование, управляемое от ЭВМ. Эксплуатация такого оборудования характеризуется резким ростом стоимости станкоминуты, ужесточением условий эксплуатации режущего инструмента, увеличением расхода инструментального материала и затрат на инструмент, составляющий в ряде случаев до 10-15% (а при многоинструментальных наладках на многошпиндельных станках, а также при применении дорогого инструмента – до 50%) расходов на механообработку. Таким образом, повышение режущих свойств инструмента при высокой вероятности его безотказной работы (высокой эксплуатационной надежности), интенсификация резания являются важнейшими резервами повышения эффективности автоматизированных металлообрабатывающих производств.

Требования, предъявляемые к инструментальным материалам

В процессе выполнения своих функций контактные площадки инструмента подвергаются интенсивному воздействию высоких контактных напряжений и температур, значения которых имеют переменный характер, а взаимодействие с обрабатываемом материалом и реагентами из окружающей среды приводит к протеканию интенсивных физико-химических процессов (адгезии, диффузии, окисления и коррозии). Учитывая необходимость сопротивления контактных площадок режущего инструмента микро- и макроразрушению в указанных условиях рассмотрим требования, предъявляемые к инструментальному материалу. Для того чтобы режущий клин инструмента, не деформируясь, мог срезать слой обрабатываемого материала, твердость инструментального материала должна значительно превосходить твердость обрабатываемого материала. Поэтому одним из основных требований, предъявляемых к инструментальному материалу, является его высокая твердость. Высокие механические нагрузки на режущий клин инструмента требуют, чтобы инструментальный материал обладал достаточной механической прочностью. Режущий клин инструмента должен выдерживать высокие напряжения без хрупкого разрушения и заметного пластического деформирования. Так как инструмент может работать в условиях знакопеременных (циклических) нагрузок (прерывистое резание, непрерывное резание с переменным припуском или твердыми включениями на поверхности заготовки и т.д.), поэтому, желательным требованием к инструментальному материалу, наряду с механической прочностью на сжатие и изгиб, является высокая сопротивляемость разрушению при знакопеременном нагружении (высокий предел выносливости). В процессе резания контактные площадки инструмента подвергаются высокому температурному воздействию (до 800-1000 оС), что может привести к температурному разупрочнению и потере твердости инструментального материала. Поэтому следующим важным требованием к инструментальному материалу является его способность сохранять свою твердость и прочностные характеристики при повышенных температурах, соответствующих температурам резания. Обычно это свойство инструментального материала называют теплостойкостью, которая является важнейшим показателем качества инструментального материала. С учетом необходимости использования инструмента в условиях периодического изменения температуры (например, прерывистое резание) инструментальный материал должен быть малочувствительным к циклическим температурным изменениям. Важным условием нормальной работы инструмента является снижение вероятности появления локальных термических напряжений на контактных площадках инструмента. Такая вероятность снижается по мере роста теплопроводности инструментального материала. Поэтому последний должен обладать достаточной теплопроводностью. Весьма важным свойством инструментального материала является его способность сопротивляться истиранию при контактном взаимодействии с обрабатываемом материалом. Поэтому инструментальный материал должен иметь высокую износостойкость. Наряду с требованиями к физико-механическим и теплофизическим свойствам инструментального материала, необходимым условием достижения достаточно высоких режущих свойств инструмента является низкая физико-химическая активность инструментального материала по отношению к обрабатываемому. Поэтому кристаллохимические свойства инструментального материала (геометрические и структурные особенности кристаллического строения, теплофизические свойства, структурные и термодинамические особенности фазового состава и т.д.) должны существенно отличаться от соответствующих свойств инструментального материала. Степень такого отличия сильно влияет на интенсивность физико-химических процессов (адгезионно-усталостные, коррозионно-окислительные и диффузионные процессы), и изнашивание контактных площадок инструмента. Физико-химические, теплофизические и кристаллохимические свойства инструментального материала сильно влияют на работоспособность режущего инструмента, а оптимальный выбор сочетания этих свойств позволяет в известных пределах управлять процессами изнашивания инструмента, трансформировать один механизм изнашивания в другой, снижать интенсивность изнашивания контактных площадок инструмента. Например, при постоянных значениях геометрических параметров инструмента и режимов обработки, рост таких свойств инструментального материала как твердость, теплостойкость, прочность, пассивность по отношению к обрабатываемому материалу и активным реагентам из окружающей среды, приводит к росту износостойкости контактных площадок инструмента, и соответствующему увеличению его работоспособности. Однако большинство физико-механических и теплофизических свойств инструментального материала неоднозначны, так как улучшение одного из них, ведет к ухудшению других.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1123; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.181.194 (0.011 с.) |