Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физические основы процесса резанияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Процесс резания представляет собой сложный физический процесс, в котором имеют место как упругие, так и пластические деформации, который сопровождается интенсивным трением, тепловыделением и др. явлениями. Процесс образования стружки сопровождается двумя видами деформаций: сжатие определенного объема металла, непосредственно примыкающего к передней поверхности режущего инструмента, и его сдвиг. Для того чтобы этот сдвиг произошел необходимо, чтобы напряжения на плоскости сдвига превышали предел текучести материала.

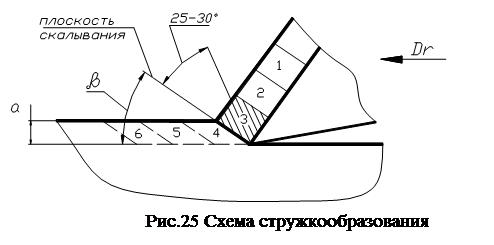

Основные гипотезы процесса стружкообразования Первые научные исследования процесса резания были проведены в 19 в. русским ученым И.А.Тимэ. Согласно гипотезе Тимэ процесс резания представлялся как процесс последовательного скалывания отдельных элементов стружки по единственной плоскости скалывания, наклоненной к поверхности резания под углом β (угол скалывания, сдвига) (рис.25). Считалось, что вся деформация концентрируется в очень узкой плоскости, в которой происходит мгновенное разрушение материала в виде скалывания.

В дальнейшем Усачевым Я.Г. были обнаружены дополнительные плоскости сдвига в самом элементе стружки, которые располагались под углом 25-30º к единственной плоскости скалывания (рис.25). Согласно Усачеву по этим плоскостям происходит сдвиг частиц металла при сжатии элемента стружки перед тем, как он отделится от основного металла по единственной плоскости сдвига. Данные гипотезы не отражают физической картины процесса резания и существование единственной плоскости сдвига невозможно по двум основным причинам: 1) при прохождении данной плоскости частицы металла должны получать ускорение, равное бесконечности, т.к. скорость их движения мгновенно изменяется от скорости резания до скорости стружки; 2) в каждой точке этой плоскости скалывания градиент напряжения также должен быть равен бесконечности, т.к. металл на этой плоскости находится как бы в двух состояниях: с одной стороны – недеформированный, с другой – передеформированный, предел текучести которого выше недеформированного в 3-5 раз.

Зона стружкообразования включает в себя две зоны (рис.26). Зона OLM – зона основных пластических деформаций, образуется в результате сжатия металла срезаемого слоя при внедрении в него режущего инструмента. OL - начальная граница зоны стружкообразования, здесь частицы металла получают первую деформацию; OM – конечная граница зоны стружкообразования, на ней частицы металла получают наибольшую деформацию и имеют свойства, характерные для готовой стружки. Семейство линий OL-OM представляет собой линии скольжения, по которым происходит сдвиг металла. Зона OEF – зона дополнительных пластических деформаций, протяженность ее приближенно равна половине полной длины контакта стружки с передней поверхностью режущего инструмента – Сγ. Причиной образования этой зоны являются процессы трения на передней поверхности режущего инструмента. Стружка, образуясь в зоне OLM, вступает в контакт с передней поверхностью режущего инструмента. Образующиеся поверхности стружки являются физически и химически чистыми – ювенильными (то есть на них отсутствуют окислы и адсорбированные пленки), которые обладают высоким коэффициентом трения, достигающим единицы и выше. Из-за высокого трения стружка, перемещаясь по передней поверхности, испытывает высокое сопротивление своему перемещению, при этом прирезцовые слои стружки (слои, непосредственно примыкающие к передней поверхности режущего инструмента) притормаживаются, а вышележащие начинают сдвигаться относительно них. Таким образом возникают линии дополнительных пластических деформаций. Несмотря на малые размеры зоны OEF установлено, что деформация стружки в ней может превышать среднюю деформацию стружки до 20 раз.

Сложность физических явлений, протекающих в зоне стружкообразования, не позволяет дать простых математических методов их количественного описания, поэтому для инженерных расчетов реальную схему стружкообразования заменяют упрощенной с единственной условной плоскостью сдвига. Правомерность такой замены объясняется тем, что для скоростей резания, толщин среза и передних углов режущего инструмента, характерных для реальных производственных условий, границы зоны OLM резко сближаются. Это позволяет предположить, что вся деформация концентрируется в очень узком слое металла – Δх, а семейство линий OL-OM можно заменить одной условной плоскостью сдвига.

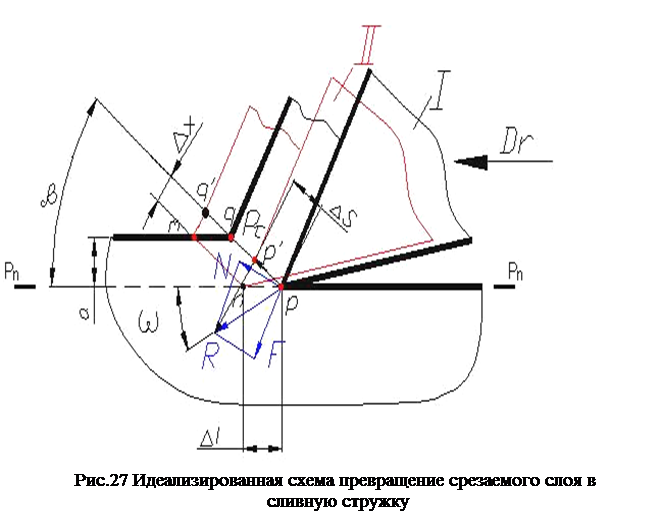

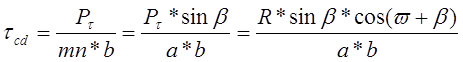

Рассмотрим образование сливной стружки (рис.27). Разложение сил резания покажем при расположении режущего инструмента в точке Р: N,F - нормальная сила и сила трения по передней поверхности; R - равнодействующая сил N и F сил (сила стружкообразования); w - угол действия, угол между силой R и плоскостью резания (Pn –Pn); Pn - сила действующая по нормали к плоскости сдвига, которая сжимает слой Δх; Pτ - сила сдвига, которая сдвигает слой металла толщиной Δх. При перемещении режущего инструмента на величину Δl из положения 1 в положение 2, параллелограмм mqpn, принадлежащий обрабатываемому материалу, сдвигаясь вдоль основания mn на величину Δs, превращается в параллелограмм mq’p’n’, который принадлежит уже готовой стружке. При дальнейшем перемещении режущего инструмента процесс повторяется. Таким образом превращение срезаемого слоя в сливную стружку происходит в результате последовательных и непрерывных сдвигов весьма тонких слоев металла по условной плоскости сдвига без нарушения связи между сдвигнутыми слоями, т.е. без нарушения сплошности материала стружки. Условие начала процесса сдвига материала имеет вид: τсд >= [τ], где τсд – напряжение сдвига; [τ] – предел текучести материала на сдвиг.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 546; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.120.112 (0.009 с.) |

Данные противоречия заставляют предположить, что перед передней поверхностью режущего инструмента должна находиться какая-то зона, в которой постепенно происходит превращение обрабатываемого материала в стружку.

Данные противоречия заставляют предположить, что перед передней поверхностью режущего инструмента должна находиться какая-то зона, в которой постепенно происходит превращение обрабатываемого материала в стружку.