Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Скорость резания, допускаемая режущими свойствами режущего инструментаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Скорость резания, допускаемая режущими свойствами инструмента (Vдоп), это скорость, которая выбирается исходя из режущих свойств инструмента для обеспечения заданного периода стойкости при принятом критерии износа. Рассмотрим влияние различных факторов на допускаемую скорость резания. Независимо от вида механической обработки все факторы, повышающие температуру резания и износ инструмента, будут вызывать снижение допускаемой скорости резания. Влияние различных факторов на допускаемую скорость при токарной обработке. Влияние обрабатываемого и инструментального материала на скорость Vдоп проявляется через их механические и теплофизические свойства. Так повышение прочности и твердости обрабатываемого материала заставляет снижать допускаемую скорость, а повышение коэффициента теплопроводности наоборот позволяет ее повысить. Применение инструментального материала, обеспечивающего меньший коэффициент трения на контактных площадках инструмента, также позволит повысить допускаемую скорость резания. С ростом подачи и глубины резания увеличивается количество выделяемой при резании теплоты, что вызывает повышение износа инструмента, и допускаемая скорость резания будет уменьшаться.

Влияние переднего угла, главного заднего угла и главного угла в плане на допускаемую скорость резания аналогично их влиянию на износ инструмента. Так с увеличением угла γ уменьшаются силы резания и количество, образующейся теплоты при резании, что позволяет повысить допускаемую скорость, дальнейший рост переднего угла ведет к повышению температуры из-за ухудшения теплоотвода в тело инструмента и допускаемую скорость следует снижать. Повышение главного угла в плане вызывает рост температуры резания и, следовательно, допускаемая скорость резания должна уменьшаться. Применение смазывающей охлаждающей жидкости повышает период стойкости инструмента, следовательно, скорость Vдоп можно увеличить. На допускаемую скорость резания оказывает влияние вид токарной обработки (рис.906). Условия работы отрезного резца (резец № 1) и расточного (резец № 3) с точки зрения тепловой напряженности хуже, чем проходного резца (резец № 2). Поэтому значение допускаемой скорости для них должно быть меньше. Условия работы подрезного резца (резец № 4) по сравнению с проходным резцом лучше, поэтому допускаемую скорость резания для него будет выше. ШЛИФОВАНИЕ

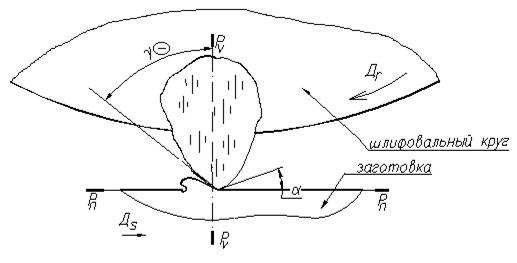

Рис.91 Схема резания при шлифовании и строение шлифовального круга: 1-абразивное зерно; 2-звязка; 3-поры

Шлифование это процесс снятия стружки с помощью шлифовального круга состоящего из абразивных зерен, связки и пор (рис.91). Особенности шлифования: 1. Абразивные зерна имеют неправильную форму и расположение их в круге вызывает отрицательные и непостоянные по величине передние углы (рис.92). 2. Беспорядочное расположение абразивных зерен в шлифовальном круге. 3. В процессе резания шлифовальный круг может самозатачиваться, т. е. под действием сил резания абразивные зерна раскалываются или выкрашиваются, обнажая новые острые режущие кромки. 4. Время контакта абразивного зерна с заготовкой очень мало и составляет 10-4 – 10-5 сек. 5. Из-за наличия радиуса округления вершины абразивного зерна и малой толщины срезаемого слоя до момента срезания стружки происходит интенсивное трение зерен о поверхность резания. Следовательно абразивные зерна снимают стружку с материала не с исходными свойствами, а упрочненного вследствие контакта с предыдущими зернами.

Рассмотрим характеристику шлифовального круга. В характеристику шлифовального круга входят следующие параметры: материал абразивного зерна, зернистость абразивных зерен, связка круга, твердость круга и структура круга.

Рис.92 Геометрические параметры абразивного зерна Материал абразивных зерен. К абразивным материалам предъявляются следующие требования: высокая твердость и износостойкость, высокая теплостойкость, способность при дроблении образовывать острые кромки. Абразивные материалы делят на две группы: естественные и искусственные. К естественным относят корунд, наждак, кварц. Корунд (до 95 % AI203) применяется в виде порошков, паст, для притирки и доводочных работ. Наждак (основа AI203, в лучших образцах до 60 %) и кварц применяются в виде брусков для ручных работ. К искусственным абразивным материалам относятся: электрокорунд, карбид кремния и карбид бора. Электрокорунд представляет собой кристаллическую окись алюминия AI203 , получаемую путем электроплавки бокситов, которые состоят в основном из окиси алюминия и некоторых примесей. Чем больше окиси алюминия, тем выше твердость электрокорунда. В зависимости от содержания AI203 и технологии изготовления электрокорунд классифицируют: электрокорунд нормальный (содержит 93-95 % AI203): марки – 16А, 15А, 14А, 13А, 12А; электрокорунд белый (содержит 98-99 % AI203): марки 25А, 24А, 23А, 22А; монокорунд – обладает более высокими механическими и режущими: марки 45А, 44А, 43А; сферокорунд – состоит из 99 % AI203 и примесей. Имеет вид полных сфер; формокорунд – состоит из 80-87 % AI203, до 1,5% Fe2O3 и примесей. Имеет цилиндрическую или призматическую форму; электрокорунд легированный: хромистый, легированный хромом – марки 34А, 33А, 32А; титанистый, легированный титаном – марка 37А; хромотитанистый, легированный хромом и титаном – марки 91А, 92А; циркониевый состоит из корунда и окиси циркония – марка 38А. Легирование электрокорунда повышает ударную вязкость, прочность и режущие свойства. Поэтому круги на данных материалах обладают большей производительностью. Электрокорунд применяется для изготовления кругов, предназначенных для обработки материалов с высоким пределом прочности на разрыв (углеродистые, нержавеющие стали; ковкий чугун); монокорунд – для обработки заготовок из труднообрабатываемых сталей и сплавов; сферокорунд – при обработке мягких, вязких материалов; формокорунд – при тяжелых обдирочных работах. Карбид кремния обладает более высокой твердостью, теплостойкостью и режущими свойствами по сравнению с электрокорундом. По содержанию карбида кремния SiC он подразделяется на: карбид кремния черный (содержит 97 % SiC) – марки 55С, 54С, 53С, 52С; карбид кремния зеленый (содержит 98 % SiC) – марки 64С, 65С, 64С, 62С. Круги из карбида кремния применяются для обработки материалов с низким пределом прочности на разрыв (серый чугун, твердые сплавы, минералокерамика, титановые сплавы). Карбид кремния зеленый, как более дорогой, применяется для заточки твердосплавного инструмента и правки алмазных кругов. Карбид бора обладает еще более высокой твердостью и износостойкостью, но более хрупок и имеет низкую теплостойкость. Применяется для доводки и притирки твердых сплавов.

Некоторые свойства абразивных материалов

Зернистость абразивных зерен. Зернистость абразивных зерен характеризует размер зерна, который колеблется от 3,5 до 2500 мкм. Абразивный материал дробится в шаровых мельницах и просеивается через контрольные сита. Величина абразивного зерна определяется размерами сторон ячеек контрольных сит. Номер зернистости обозначает наименьший размер зерен. Так, например, номер зернистости 16 обозначает, что зерна этой зернистости проходят через сито с ячейками размером стороны 200 мкм и не проходят через сито с ячейками размером стороны 160 мкм. По зернистости абразивные зерна делятся на: шлифовальные зерна (номера N200 – N16, размер зерен 2000-160 мкм); шлифовальные порошки (номера N12 – №4, размер зерен 120-40 мкм); микропорошки (номера М63 – М14, размер зерен 63 – 14 мкм); тонкие микропорошки (номера М10 – М5, размер зерен 10 – 5 мкм). В обозначении зернистости шлифовальных зерен и порошков вводится индекс В, П, Н, Д который обозначает процент зерен основной фракции (В – (60 – 55 %), П – (55 – 45 %), Н – (45 – 40 %), Д – (43 – 39 %)). Выбор зернистости осуществляется в зависимости от свойств обрабатываемого материала, шероховатости обработанной поверхности и площади контакта шлифовального круга с заготовкой. Крупнозернистые круги применяются для обработки вязких, мягких материалов, черновой обработки и при большой площади контакта поверхности круга с заготовкой. В других случаях применяют мелкозернистые круги. Связка круга. Связка круга служит для скрепления отдельных абразивных зерен в единое тело и определяет прочность удержания абразивных зерен в шлифовальном круге. Различают две группы связок шлифовальных кругов: органические и неорганические. К органическим связкам относят: вулканитовую, бакелитовую и глифталевую. К неорганическим относят: керамическую, силикатную, магнезиальную. 1. Вулканитовая связка: обозначается буквой В, например, В1 – В5. Состоит связка из каучука и наполнителей (окись магния, окись цинка, сажа и др.). Круги на данной связке обладают высокой прочностью, эластичностью, допускают высокие окружные скорости. Благодаря прочности и эластичности круги могут иметь малую толщину при большом диаметре. Недостатком связки является быстрое засаливание круга и разрушение связки при температуре, превышающей 150 оС. Область применения кругов на данной связке: отрезные, прорезные работы, шлифование фасонных поверхностей. 2. Бакелитовая связка состоит из искусственной фенолформальдегидной смолы. Обозначается буквой Б, например, Б1 – Б4. Круги на данной связке обладает высокой прочностью и эластичностью; допускают высокие окружные скорости. Недостатки связки: разрушается под действием 1,5 % - ной щелочной СОЖ, не выдерживает температуру свыше 250°С. Область применения кругов на данной связке: отрезные, прорезные, обдирочные работы, плоское шлифование, заточные и отделочные работы. 3. Глифталевая связка состоит из искусственной смолы на основе глицерина и фталевого ангидрида. Обозначается буквами Гф. Круги на данной связке по своим свойствам близки к кругам на бакелитовой связке, но уступают им по прочности и применяются при чистовом и отделочном шлифовании. К неорганическим связкам относятся керамическая, магнезиальная и силикатная. Наибольшее распространение из неорганических связок получила керамическая связка, а магнезиальная и силикатная применяется для малоответственных шлифовальных кругов. Керамическая связка состоит из огнеупорной глины, талька, жидкого стекла, кварца и полевого шпата. Она обладает большой температурной и химической стойкостью, высокой водоупорностью. Обозначается буквой К, например, К1 – К10. Круги на данной связке хорошо сохраняют рабочий профиль круга, но чувствительны к ударным и изгибающим нагрузкам. Применяются круги для всех видов шлифования, за исключением прорезки узких пазов и разрезных работ. Твердость шлифовального круга. Под твердостью круга понимают способность связки удерживать абразивные зерна в шлифовальном круге под воздействием внешних нагрузок. Чем легче зерно выкрашивается из круга, тем круг мягче и наоборот. Правило выбора твердости шлифовального круга: чем мягче обрабатываемый материал, тем тверже должен быть шлифовальный круг и наоборот. Твердость – важная характеристика шлифовального круга, от которой во многом зависят производительность и качество обработанной поверхности. Слишком твердый круг будет способствовать возникновению прижогов на обработанной поверхности из-за засаливания его рабочей поверхности или требовать частой правки, так как затупившиеся зерна не будут иметь возможности выкрашиваться из круга и обнажать острые зерна. Слишком мягкий круг будет осыпаться, быстро терять свою форму и размеры. Различают восемь классов твердости.

Классы твердости шлифовальных кругов

Обозначение твердости в таблице идет по степени ее возрастания: с возрастанием цифры в обозначении степени – твердость круга выше. Структура круга. Структура круга характеризует процентное содержание в нем абразивных зерен. Различают 12 номеров структур (от номера № 1 до № 12), которые подразделяются на три основные группы. Структуры с № 1 – № 4 называются закрытыми и содержат соответственно 60 %, 58 %, 56 %, 54 % абразивных зерен, структуры с № 5 – № 8 – средними и содержат соответственно 52 %,50 %, 48 %, 46 % абразивных зерен, структуры с № 9 – № 12 – открытыми и содержат соответственно 44 %, 42 %, 40 %, 38 % абразивных зерен. С увеличением номера структуры уменьшается засаливаемость круга. На выбор структуры влияют материал обрабатываемой заготовки, шероховатости обработанной поверхности и условия шлифования. Маркировка шлифовального круга. В маркировку шлифовального круга входит: форма и размеры круга, характеристика круга, допустимая скорость вращения круга, классы неуравновешенности и точности круга. Ниже приведен пример маркировки шлифовального круга.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1170; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.227.73 (0.013 с.) |