Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Критерии притупления режущего инструментаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1. Технологический критерий – потеря необходимой точности или класса чистоты обработки деталей, не отвечающей техническим требованиям ГОСТ 2789-73, или когда размеры детали нарушаются и выходят за пределы поля допуска. 2. Резкое увеличение сил резания, вызванное большим износом резца (силовой критерий). 3. Нарастание величины износа до оптимальной величины, соответствующей максимальному сроку службы инструмента (критерий оптимального износа). Этот критерий притупления можно определить по появлению блестящей полоски на поверхности резания обрабатываемой стали, а при обработке чугуна – темные пятна. Зависимость связана с очень многими факторами, как например, материалом обрабатываемой детали и режущего инструмента, износом резца, элементами режима резания, геометрией режущего инструмента, сечением державки резца, условиями резания (охлаждение и смазка) и др., то оптимальные значения стойкости и скорости резания могут быть определены практическим путем. При разрешении поставленной задачи, связанной с зависимостью T-V, большое значение имеют вопросы зависимости резца с временем его работы h3 – T (рис.19).

Рис. 19 Зависимость стойкости резца от скорости резания

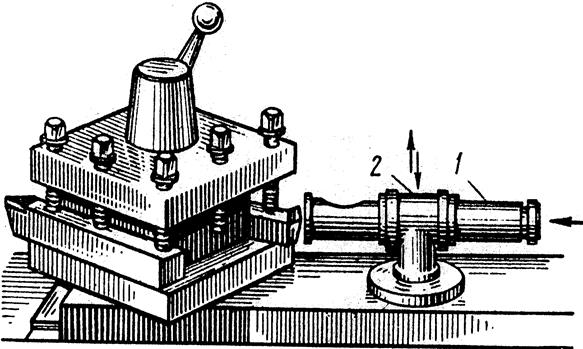

Наиболее полно эта зависимость характеризуется графически. Пи исследовании зависимости h3 – T целесообразно задаться значением h3 доп (см рис..) и для каждой скорости резания υ1 , υ2, υ3, υ4, и υ 5 найти графически соответствующее ей значение T1, T2, T3, T4, и Т5. По результатам этих исследований и построить график зависимости Т=f(υ). Для измерения величины износа резца по задней поверхности применяется устройство, показанное на рис.20. На основании устройства, установленного на верхней части суппорта станка, закрепляется лупа с 10-кратным увеличением. Устройство позволяет измерять величины износа резца по задней поверхности, не вынимая его из резцедержателя. Величину износа отсчитывают по шкале линзы с ценой деления 0,1 мм.

Последовательность выполнения работы и форма отчета 1. Установить и закрепить в 3х кулачковом патроне вал и поджать задним центром. 2. Установить скорость резания 3. С помощью трубки Бринеля убедиться в отсутствии износа резца ВК8 по задней поверхности.

Рис.20. Измерение износа резца лупой Бринелля

4. Точить первую шейку вала. 5. С помощью трубки Бринеля определить износ hз1 и занести результаты в таблицу. 6. Точить вторую шейку вала. 7. Определить износ hз2 и занести результат в таблицу. 8. Рассчитать стойкость резца ВК8 при принятом режиме резания по формуле:

где Т – стойкость, мин; hз доп – допустимый износ резца по задней поверхности, мкм; tg a - скорость изнашивания резца, мкм/мин. Принять hз доп =600 мкм, где hз2 и hз1 - соответственно износы резца по пунктам п.п. 5 и 7. t1 – время точения шейки где L – расчетная длина прохода, мм. 9. Установить скорость резания 10.Повторить п.п. 3…8, при этом точить шейки вала III и IV. 11.Установить скорость резания 12.Повторить п.п. 3…8, при этом точить шейки вала V и VI.

По результатам расчета стойкости резца Т при различных скоростях резания и принятом допустимом износе резца hз доп построить график зависимости Т=f(υ) и представить его в отчете.

Отчет

Диаметр заготовки – d Количество участков – 3 Материал резца – Режим резания – S = 0,07 мм/об; t = 0,5 мин Цена деления трубки Бринеля – Предельный износ резца – hз доп

Протокол результатов опытов по определению зависимости износа резца hз от времени его работы t hз = f(t)

График зависимости стойкости резца от скорости резания Т =f (ν) hз 10 20 30 40 ν, м/мин

Лабораторная работа №7 «Заточка режущего инструмента»

Содержание лабораторной работы 1. Ознакомиться с предъявляемыми требованиями к режущему инструменту при заточке. 2. Ознакомиться со станками, используемыми при заточке режущего инструмента.

3. Изучить характеристику абразивных и алмазных кругов и их назначение. 4. Произвести самостоятельно заточку токарного резца и спирального сверла на точильно-шлифовальном станке 5. При заточке инструмента производить непрерывный контроль затачиваемых углов.

Материальное обеспечение 1. Универсально-заточный станок ЗА64Д и точильно-шлифовальный станок. 2. Угломер. 3. Плакаты, наглядные пособия. 4. Токарные резцы и спиральные сверла 5. Защитные очки.

Методические указания Токарные резцы Точильно-шлифовальные станки (точила) – это наиболее простые заточные станки, применяемые для заточки инструментов вручную. Шлифовальная головка станка представляет собой двухскоростной встроенный электродвигатель, вал которого является шпинделем станка, установленным на двух опорах из сдвоенных шариковых радиально-упорных подшипников. На голове сверху располагаются прозрачные защитные экраны. Станина чугунная литая со встроенным пультом управления. Возле левого круга, имеющего форму ПП, устанавливается подручник 5, имеющий с одной стороны плоскую площадку для обработки плоских деталей, а с другой – призматическую поверхность для обработки криволинейных поверхностей деталей. Наличие паза в кронштейне и паза в подручнике позволяет регулировать положение подручника по высоте и по отношению к шлифовальному кругу. На правом конце шпинделя устанавливается круг формы ПВ, а рядом торцовый столик 6 для заточки резцов. Столик может поворачиваться на величину заднего угла до 20°. Конструкция кронштейна допускает перемещение стоика к шлифовальному кругу, как по торцу, так и по периферии. Универсально-заточные станки используется для заточки многолезвийного инструмента: зенкеров, разверток, фрез, долбяков и метчиков, а также резцов, червячных фрез, зуборезных головок и протяжек. На станках этого типа можно выполнять также круглое (наружное и внутреннее) и плоское шлифование. Наиболее распространенным является универсально-заточной станок модели ЗА64 и его модификации ЗА64М и ЗА64Д. Наибольшее распространение получили составные резцы с пластинками из твердого сплава или быстрорежущей стали, прикрепленными тем или иным способом к головке резца. Пластинки из твердого сплава припаиваются или крепятся механически, а пластинки их быстрорежущей стали привариваются. Задняя поверхность резца образует главный задний угол a. Его значения при подаче меньше S= 0.25 мм/о б - a= 6…10°. На рис.21 показаны формы задней поверхности резцов с твердосплавной пластинкой.

Рис.21. Формы задней поверхности резцов с твердосплавной пластинкой а – без нависания твердосплавной пластинки, б – с нависанием твердосплавной пластинки.

Задняя поверхность обычно оформляется остальной части пластинки угол a+5° (рис.21,а). Это позволяет затачивать пластинку и державку различными кругами, а также производить доводку резцов. При одновременной обработке твердосплавной пластинки и державки кругами из карбида кремния задняя поверхность будет иметь только два угла: a по фаске и a+ 2 по пластинке и державке. В конструкции резца допускается нависание твердосплавной пластинки относительно державки на величину до 1,5 мм после пайки. После заточки нависание пластинки над державкой не должно превышать 0,8 мм (рис.21,б). Это позволяет затачивать и доводить пластинку твердого сплава алмазными кругами, не касаясь державки.

Передняя поверхность может иметь две основные формы: плоскую и криволинейную (рис.22). Плоская форма, применяемая для обработки хрупких или весьма твердых материалов (чугун, бронза, сталь с

Рис.22 Формы передней поверхности резцов: а – плоская, б – криволинейная

Обе формы могут быть снабжены ленточкой f. Ширина ее принимается в пределах 0,1…0,2 мм в зависимости от величины подачи, причем с увеличением подачи ширина ленточки возрастает. В ряде случаев применяют притупление режущей кромки (при подачах S< 0,1 мм/об). Ленточка упрочняет режущую кромку и предохраняет ее от выкрашивания. Для резцов из быстрорежущей стали ленточка направлена под положительным углом от 0 до +8°, а для твердосплавных резцов – под отрицательным углом от -3° до -10°, в этом случае рекомендуется небольшое притупление кромки. Для облегчения отвода стружки при обработке сталей передняя поверхность делается с лункой радиусом R (рис.22,б). Размеры лунки – ширина В и радиус R выбираются в зависимости от подачи, глубины резания, скорости резания и механических свойств обрабатываемого материала. При заточке на точильно-шлифовальных станках резец устанавливают на поворотный столик или подручник, а затем вручную прижимают к шлифовальному кругу обрабатываемой поверхностью. Для равномерного износа круга резец необходимо перемещать по столику или подручнику относительно рабочей поверхности круга (рис.23, а). При заточке резца по задним поверхностям столик или подручник поворачивают на заданный задний угол. Резец кладут на столик или подручник опорной поверхностью круга (рис.23, б), при этом резец базируется боковой поверхностью на подручнике, который располагается горизонтально. Переднюю поверхность можно затачивать и периферией круга, однако такой способ менее удобен. Резцы на точильно-шлифовальных станках затачиваются абразивными кругами прямого профиля, диаметр которых зависит от модели станка. При заточке периферией круга прямого профиля поверхности резцов получаются не плоскими, а вогнутыми, но величина этой вогнутости при диаметре круга 300-400 мм незначительна.

Рис.23. Заточка поверхностей резца на точильно-шлифовальном станке а – задней, б – передней.

Круг должен вращаться в направлении от режущей кромки в тело резца. Это правило должно соблюдаться при заточке и доводке всех видов инструментов (рис.24, а, б), так как в этом случае получается более высокое качество режущей кромки – меньшая шероховатость и незначительные выкрашивания (особенно для твердосплавного инструмента).

Рис. 24. Направление вращения круга при заточке резцов

При заточке резцов на точильно-шлифовальных станках можно строго ограничить только характеристику круга и его скорость. Подачи на глубину шлифования и продольная выполняются вручную и полностью зависят от квалификации заточник. С увеличением скорости вращения круга повышается производительность процесса обработки, но при этом возрастает опасность появления прижогов при заточке резцов из быстрорежущей стали и трещин при заточке твердосплавных резцов. Выбор характеристики круга и его скорости можно производить по данным табл.3 Очень важно с точки зрения производительности процесса обработки и качества заточенного инструмента обеспечить соответствую силу прижима резца к кругу. С увеличением силы прижима возрастает производительность труда, но повышается опасность появления прижогов и трещин. Рекомендуется затачивать резцы с силой прижима 2-3 кгс.

Таблица 3 Выбор характеристики и скорости круга для заточки резцов на точильно-шлифовальном станке

Резцы из быстрорежущей стали обрабатываются в следующей последовательности: сначала затачивается передняя поверхность, а затем главная и вспомогательная задние поверхности и вершина резца. При заточке твердосплавных резцов применяется такой же порядок операций, только предварительно следует обработать задние поверхности резца по державке кругами из электрокорунда Э40С1К. Обработка державки производится под углом на 2-3° большим по сравнению с углом заточки по пластинке твердого сплава. Способ заточки резцов на точильно-шлифовальных станках является наиболее простым и производительным, но он имеет ряд существенных недостатков. В этом случае трудно получить заданные геометрические параметры режущей части резца, а также нельзя гарантировать отсутствие прижогов и трещин в поверхностном слое резцов, так как правильность выполнения заточных операций зависит только от квалификации заточника. Кроме того, для получения требуемой шероховатости поверхности резцы следует подвергать чистовой заточки кругам из синтетических алмазов на металлической связке и доводке кругами из синтетических алмазов на бакелитовой связке. При черновой заточке шероховатость поверхности Ra 0,8 мкм. При чистовой заточке Ra 0,4…0,2 мкм. При доводке Ra 02…0,1 мкм.

Примеры маркировки шлифовальных кругов Абразивный круг ПП 500×50×305 25А40С27К5 35 м/с А1 (ГОСТ 2424-83). ПП – плоский прямой; 500 – наружный диаметр (мм); 50 – высота круга (мм); 305 – диаметр посадочного отверстия (мм); 25А – белый электрокорунд; 40 – зернистость; С2 – степень твердости, 7 – номер структуры; К5 – керамическая связка; 35 м/с – допустимая рабочая скорость круга; А – класс точности; 1 – класс неуравновешенности.

Алмазный круг (ГОСТ 16167-70) АЧК АСО 80/63 БЗ 100% АЧК – алмазный чашечный конический, АСО – алмаз синтетический; 80/63 – зернистость; БЗ – связка бакелитовая; 100% - концентрация алмазных зерен. Спиральные сверла Спиральное сверло при одинарной (нормальной) заточке имеет пять режущих кромок, симметрично расположенных относительно его оси: две главные кромки, две кромки ленточек и одну поперечную кромку (рис.68, а). При двойной заточке образуются также две переходные кромки (рис.68, б). Главная кромка образуется пересечением поверхности винтовой канавки с задней поверхностью сверла. Кромки ленточек выполняют работу резания на длине, равной половине осевой подачи сверла. Поперечная кромка возникает от пересечения задних поверхностей. Задняя поверхность сверла должна соприкасаться с дном отверстия (поверхностью резания) только по режущей кромке. Между остальными точками задней поверхности и поверхностью резания имеется зазор, без которого сверление становится невозможным. Наличие достаточного зазора оценивается по спаду задней поверхности q, который представляет собой расстояние между начальной и конечной точками пера, измеренными в направлении оси сверла (см. рис.68, а). Величина спада должна быть достаточной, чтобы обеспечить зазор между задней поверхностью сверла и дном отверстия, но не чрезмерной во избежание снижения теплоемкости, жесткости и виброустойчивости режущего клина. Оптимальным является спад задней поверхности в пределах Угол сверла при вершине 2j находится между проекциями главных кромок на осевую плоскость сверла, им параллельную. При заточке угол между осью сверла и плоскостью шлифовального круга j° всегда меньше, чем угол j. Задние углы образуются между двумя плоскостями, проходящими через главную кромку. Одна плоскость касательная к задней поверхности, а другая – к поверхности вращения кромки вокруг оси сверла. Пересекая эти плоскости цилиндром диаметра D, получим задний угол a на периферии сверла. Нормальный задний угол aN измеряется в плоскости, перпендикулярной к главной режущей кромке, причем

где Величины углов 2j и a выбирают главным образом в зависимости от обрабатываемого материала. Угол наклона поперченной кромки y определяется между проекциями главной и поперечной кромок на торцевую плоскость сверла. С увеличением угла y сокращается длина поперечной кромки и возрастает активная длина главных кромок: точность сверления улучшается. С уменьшением угла наклона улучшаются условия отвода стружки, образующейся на поперечной кромке, в канавки сверла, стойкость сверла возрастает. На практике применяются углы y= 35-65°. Наиболее целесообразно принимать этот угол равным 45-55°. У спиральных сверл изнашиваются передняя и задняя поверхности, ленточка и поперечная кромка (рис.). При работе по чугуну лимитирующим (ограничивающим стойкость сверла) является износ по задней поверхности со срезом уголков hy. При работе по стали лимитирующим является износ по ленточкам hл . При переточке сверла необходимо полностью удалить следы износа на его ленточках. В процессе заточки для получения определенной формы задней поверхности сверло и шлифовальный круг совершают ряд относительных формообразующих движений. В зависимости от метода заточки и конструкции станка число формообразующих движений колеблется от одного до трех. Формообразующие движения могут выполняться только сверлом или только кругом или распределяться между ними. При конической заточке (рис.25) сверло покачивается вокруг оси I – I, скрепляющейся с осью сверла. Параметрами конической заточки являются: h – расстояние между осью сверла и осью качания (осью конуса заточки). Чем больше h, тем больше угол a; H – расстояние между вершиной конуса заточки и осью сверла; e - угол разворота сверла, измеряемый между проекциями оси качания и главной кромки на торцевую плоскость сверла (угол наклона поперечной кромки сверла y уменьшается при уменьшении H или увеличении e); j° - угол установки сверла, измеряемый между осью сверла и плоскостью шлифовального круга. Угол установки j° всегда несколько меньше угла 2j и приближенно определяется по табл.34; s - угол скрещивания осей сверла и конуса заточки; d - половина угла конуса заточки (

Рис.25. Типы конической заточки сверла

Существует три типа конической заточки: I тип, при котором вершина конуса заточки располагается впереди вершины сверла, а угол скрещивания s обычно принимается равным 20 или 45° (рис.25, а); II тип, при котором ось качания параллельна поверхности шлифовального круга и конус заточки превращается в круговой цилиндр (рис.25, б); III тип, при котором вершина конуса заточки располагается позади вершины сверла, угол скрещивания выбирается в пределах 80-100° (рис.25, в).

Таблица 4 Приближенные значения угла установки оси сверла относительно поверхности шлифовального круга (при коническом, винтовом и сложно-винтовом методах заточки)

Задний угол в цилиндрическом сечении a для всех типов заточки возрастает от периферии к центру сверла, причем наиболее интенсивно при заточке I типа. Это создает более благоприятные условия резания на участках, прилегающих к поперечной кромке сверла.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 924; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.41.108 (0.01 с.) |

.

.

,

, ,

,

), криволинейная – для обработки вязких, мягких или средней твердости материалов (сталь с

), криволинейная – для обработки вязких, мягких или средней твердости материалов (сталь с  ).

).

. Допустимыми пределами можно считать

. Допустимыми пределами можно считать  .

.

;

;  – диаметр сердцевины; D – наружный диаметр сверла.

– диаметр сердцевины; D – наружный диаметр сверла. ).

).