Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методика измерения углов универсальным угломеромСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Универсальный угломер ЛМТ (рис.6) предназначен для измерения основных вспомогательных углов резца: переднего Угломер состоит из плиты 1 (основания, служащего основной плоскостью). На вертикальной стойке 2 перемещается устройство, состоящее из блока 3 и трех шкал с измерительными линейками 4 (ножками). Шкальное устройство направляется по шпоночному пазу и при необходимости (после ослабления фиксатора 6) может поворачиваться вокруг оси стойки и фиксироваться в любом положении по высоте. Измерительные ножки шкальных устройств снабжены винтами, позволяющими фиксировать требуемое положение ножей по отношению к измеряемой поверхности. Основная плоскость угломера снабжена направляющей линейкой 5, служащей для правильной установки резца при измерении углов

Рис.6. Универсальный угломер ЛМТ а – измерение углов в главной секущей плоскости; б – измерение углов в плане; в – измерение угла наклона главной режущей кромки

Для измерения переднего угла Измерение главного заднего угла Для измерения главного и вспомогательного углов в плане Для измерения угла наклона

Последовательность выполнения работы и форма отчета 1. Вычертить эскиз токарного резца в изометрии и указать его элементы. 2. Дать характеристику резца (название, тип, профиль, материал, назначение и т.п.) 3. Показать исходные координаты плоскости и расположение углов резцов. 4. Заполнить протокол результатов измерений резца.

Форма отчета к лабораторной работе №1 «Изучение конструкции и геометрии резцов»

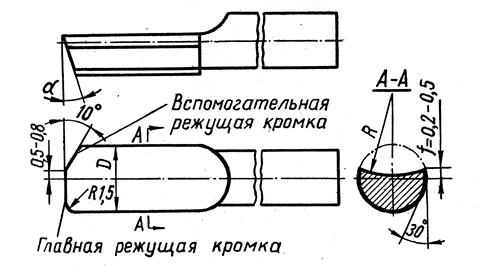

1. Эскиз исследуемого токарного резца в изометрии и его элементы

2. Характеристика токарного резца

3. Схема расположения измеряемых углов резца и исходных координатных плоскостей

4. Протокол результатов измерений углов резца

Лабораторная работа №2 «Изучение конструкции и геометрии сверл, зенкеров и разверток»

Содержание лабораторной работы 1. Ознакомиться с основными типами сверл, зенкеров и разверток. 2. Изучить конструкцию, режущие элементы и углы сверл, зенкеров и разверток. 3. Произвести измерение углов сверла и занести в протокол отчета их численные значение. 4. Заэскизировать замеряемое сверло с показом основных углов ( 5. Заполнить отчет.

Материальное обеспечение работы 1. Стенд «Сверла, зенкеры, развертки». 2. Настольный угломер ЛМТ. 3. Сверла, зенкеры, развертки. 4. Штангенциркуль, микрометр, линейка металлическая. 5. Плакаты.

Методические указания Классификация сверл В зависимости от конструкции режущей части различают следующие типы сверл: перовые, спиральные, для глубокого сверления (пушечные), центровочные.

Рис.7 Спиральные сверла а – с коническим хвостовиком; б – с цилиндрическим хвостовиком;

основные части: 1 – режущие кромки; 2 – ленточка; - кромка ленточки; 4 – задняя поверхность; 5 – канавка; 6 – спинка зуба; 7 – сердцевина; 8 – перемычка; 9 – передняя поверхность; 10 – задняя поверхность

Рис.8 Сверло для глубокого сверления (пушечное)

Рис.9. Центровочное сверло

Классификация зенкеров В зависимости от характера выполняемой операции различают зенкеры для обработки сквозных или глухих отверстий, полученных сверлением, холодной или горячей штамповкой или отливкой (рис.10, а, б); зенковки для выполнения конических (рис.10, в) углублений; цековки для подрезки углублений, для обработки торцовых поверхностей бобышек, ступиц и т.д. (рис. 10, г). По способу крепления зенкеры бывают хвостовые и насадные. По конструктивным признакам они делятся на цельные, сварные и с пластинками из твердого сплава. По роду материала режущей части зенкеры делят на: - цельные из быстрорежущей стали; - оснащенные пластинками из твердого сплава; - сборные со вставными ножами из быстрорежущей стали; - сборные со вставными ножами, оснащенными пластинками из твердого сплава.

Рис.10. Схема обработки отверстий зенкерами а – сквозные и глухие отверстия; б – цилиндрические углубления под головки винтов и болтов; в – конусные фаски на краях отверстий; г – торцовые поверхности бобышек и ступиц Наибольшее распространение получили зенкеры с коническим хвостовиком. Поэтому целью настоящей работы является изучение геометрии зенкера с коническим хвостовиком. Они изготавливаются диаметром 12-35мм, трехканавочные по ГОСТу 1676-53 служат для окончательной обработки просверленных отверстий по 8-9 квалитетам точности и подготовки шероховатости поверхности Ra 3,2 мкм отверстий под развертывание. Минимальное число зубьев – 3. Зенкеры из сталей марок У10А, У12А изготавливаю цельными, а из Р9 – сварными. Хвостовик выполняют из стали 50. По конструкции зенкеры и сверла очень сходны, поскольку все их элементы одинаковы. Основные отличия зенкера от сверла: - у зенкера больше режущих кромок, что обеспечивает высокую производительность и лучшую чистоту обработки; - отсутствуют поперечная режущая кромка, так как он не работает в сплошном материале. Конструктивные элементы зенкера показаны на рис.11. Канавки зенкера имеют такие размеры, при которых хорошо отводится стружка, и образуются режущие элементы зубьев. Зенкеры позволяют получать отверстия 9 квалитета точности и шероховатостью поверхности Ra 3,2…6,3 мкм.

Классификация разверток Развертывание – это процесс окончательной обработки со снятием очень тонкой стружки предварительно просверленных, расточенных резцом или обработанных зенкером отверстий. Точность обработки при развертывании находится в пределах 6…7 квалитетов точности, а шероховатость обработанной поверхности соответствует Ra 1,6 мкм. При черновом развертывании удаляется припуск в пределах 0,1…0,4 мм на диаметр, а при чистовом – 0,05…0,2 мм.

Рис.11 Конструктивные элементы зенкера

Различают машинные и ручные развертки. По конструкции хвостовика развертки могут быть с цилиндрическим и коническим хвостовиками; по форме обрабатываемого отверстия – цилиндрические и конические; по способу крепления – хвостовые и насадные. Развертки изготавливают из углеродистой, легированной и быстрорежущей сталей или оснащают пластинками из твердых сплавов Т15К6, ВК8. Число зубьев развертки 6…16. Распределение зубьев у разверток по окружности неравномерное, что обеспечивает более высокий класс шероховатости обработанной поверхности отверстия и отсутствие огранки при обработке отверстий в пластичных материалах.

Хвостовая цилиндрическая развертка (рис.12) состоит из рабочей части, шейки и хвостовика. Рабочая часть 1 включает в себя направляющий конус 8 с углом при вершине 90°заборную или режущую часть 4, калибрующую часть 5 и обратный конус 6. Заборная часть выполняет основную работу резания; угол заборного конуса составляет Калибрующая часть 5 служит для направления развертки в процессе резания, калибрования отверстия и является резервом для переточки развертки. Обратный конус 6 уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия. У ручных разверток диаметр около шейки меньше калибрующего на 0,005…0,008 мм, у машинных на 0,04…0,08 мм. Хвостовик у ручных разверток выполняется цилиндрическим с квадратным концом, у машинных разверток – коническим или цилиндрическим. Зубья режущей (заборной) части развертки затачиваются до получения наибольшей остроты; зубья на калибрующей части имеют цилиндрическую фаску шириной

Рис.12. Конструктивные элементы развертки 1 – рабочая часть; 2 – шейка; 3 – хвостовик; 4 – заборная (режущая) часть; 5 – калибрующая часть; 6 – обратный конус; 7 – квадрат; 8 – направляющий конус

На рис. 13, а приводится геометрия режущих элементов сверла. Задний угол a измеряется в плоскости ББ. Он образован касательной к задней поверхности в рассматриваемой точке на режущей кромке и касательной в этой же точке к окружности ее вращения вокруг оси сверла. Задние углы сверла различны для различных точек режущей кромки. В практике заточки сверл представляет так же интерес задний угол aп, рассматриваемый в плоскости, нормальной к главной режущей кромке.

Между углами a и aп существует зависимость, определяемая приближенной формулой:

Передний угол g измеряется в плоскости АА, нормальной к главной режущей кромке. Передний угол образован касательной к передней поверхности в рассматриваемой точке на режущей кромке и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. На поперечной режущей кромке передний угол g - отрицательный. Угол наклона поперечной кромки y - острый угол между проекциями поперечной и режущей кромок на плоскость, перпендикулярную к оси сверла (рис. 12, б). Угол при вершине - Вспомогательный угол в плане - j1 – уменьшает трение направляющих ленточек о стенки отверстия. Он равен 0°30¢-1°30¢. Угол наклона винтовой канавки w - угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Этот угол влияет на отвод стружки и прочность сверла. С увеличением угла w улучшается отвод стружки, но ухудшается прочность режущих кромок. Величина угла определяют по формуле:

где D – диаметр сверла, мм; H – шаг спирали принимают (5 – 7) D, что соответствует w = 24° - 30° для сверл Æ 10-80 мм, w = 40°-45° для сверл Æ меньше 10 мм.

Рис.13 Углы сверла а) б)

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 573; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.28.160 (0.011 с.) |

, главного заднего

, главного заднего  , вспомогательного заднего

, вспомогательного заднего  , главного и вспомогательного углов в плане

, главного и вспомогательного углов в плане  и

и  , угла наклона главной режущей кромки

, угла наклона главной режущей кромки  .

.

).

).

. Для обработки сквозных отверстий у ручных разверток

. Для обработки сквозных отверстий у ручных разверток  ; у машинных при обработке вязких металлов

; у машинных при обработке вязких металлов  , при обработке хрупких, твердых и труднообрабатываемых материалов

, при обработке хрупких, твердых и труднообрабатываемых материалов  ; у разверток, оснащенных пластинками из твердых сплавов,

; у разверток, оснащенных пластинками из твердых сплавов,  . Для обработки глухих отверстий в деталях из всех материалов у ручных разверток

. Для обработки глухих отверстий в деталях из всех материалов у ручных разверток  , у машинных

, у машинных  , у твердосплавных

, у твердосплавных  с заточкой фаски на торце под углом 45°.

с заточкой фаски на торце под углом 45°. мм (в зависимости от диаметра развертки). Передний угол у чистовых разверток из быстрорежущей стали g = 0; у черновых g = 5…10°; у разверток твердосплавных g = 0…5°. Задний угол a на режущей и калибрующей частях разверток выбирают в пределах 6…10°.

мм (в зависимости от диаметра развертки). Передний угол у чистовых разверток из быстрорежущей стали g = 0; у черновых g = 5…10°; у разверток твердосплавных g = 0…5°. Задний угол a на режущей и калибрующей частях разверток выбирают в пределах 6…10°.

.

. ) в соответствии с режущей кромкой, расположенной по ломаной линии. Угол

) в соответствии с режущей кромкой, расположенной по ломаной линии. Угол  (1)

(1)

;

;