Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра технологии конструкционных материаловСодержание книги

Поиск на нашем сайте

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ Инженерно-технологический факультет Кафедра технологии конструкционных материалов

М Е Т О Д И Ч Е С К И Е У К А З А Н И Я К лабораторным работам по специальностям: Механизация сельского хозяйства» Механизация переработки Сельскохозяйственной продукции Для самостоятельной работы студентов 2 курса по дисциплине: «Материаловедение. Технология конструкционных материалов» Раздел «Обработка металлов резанием»

САНКТ-ПЕТЕРБУРГ

Рекомендованы к изданию методическим советом университета, протокол № 6 от 04.06.2009 г.

Составители: А.А.Зуев, А.А.Федорищев Под обшей редакцией А.А.Зуева

Оглавление

Общие методические указания Лабораторные работы выполняются в лаборатории резания (ауд.602 и 603а). Перед лабораторной работой студенты должны пройти инструктаж по технике безопасности. Лабораторные работы студенты выполняют бригадами на отведенном рабочем месте. Порядок работы определен содержанием соответствующей лабораторной работы. По окончании лабораторной работы студенты должны оформить отчет по установленной форме. Отчет должен содержать все требуемые рисунки, схемы, расчеты и ответы на поставленные вопросы. Лабораторная работа считается выполненной после защиты отчета.

Выписка из инструкции № 299 по технике безопасности для студентов при проведении лабораторных работ по курсу «Технология конструкционных материалов. Обработка материалов резанием»

1. Точно выполняй правила техники безопасности. Большинство несчастных случаев при работе на металлорежущих станках является результатом нарушений трудовой дисциплины, халатного отношения к правилам техники безопасности. 2. Находиться в станочном отделении можно только по разрешению преподавателя или учебного мастера. 3. Выполняй только ту работу, которая поручена тебе преподавателем. 4. Будь внимателен во время проведения лабораторной работы, не отвлекайся и не отвлекай других посторонними разговорами. 5. Каждый студент должен находиться на своем рабочем месте, предусмотренном графиком выполнения лабораторных работ. 6. Категорически воспрещается без разрешения преподавателя или учебного мастера включать станок, а также прикасаться к пусковым рубильникам и другому электрооборудованию. 7. Не касайся находящихся в движении частей механизмов, инструментов и обрабатываемого изделия. 8. Перед пуском станка убедись, что это можно сделать, не подвергая опасности кого-либо из присутствующих. 9. Обо всех замеченных неисправностях станка немедленно сообщи лаборанту. 10. По окончании работы приведи в порядок свое рабочее место и сдай его учебному мастеру.

Лабораторная работа № 1 «Изучение конструкции и геометрии резцов»

Содержание лабораторной работы 1. Ознакомиться с основными типами резцов. 2. Изучить конструкцию, режущие элементы и углы резцов. 3. Изучить устройство угломеров и приемы измерения углов резца. 4. Произвести измерение всех углов резца и занести в протокол отчета их численные значения ( 5. Заэскизировать резец с изображением всех углов в плане и в сечениях. 6. Заполнить отчет.

Материальное обеспечение работы 1. Стенд «Резцы». 2. Настольный угломер ЛМТ. 3. Токарные резцы. 4. Макет резца. 5. Плакаты.

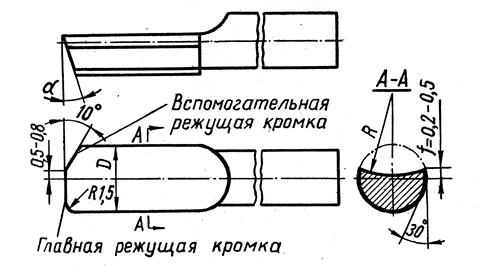

Методические указания Основные типы резцов Наименование резцов устанавливается по нижеследующим признакам: - типу станков – токарные, строгальные, долбежные; - по назначению – проходной, отрезной, подрезной, упорный, резьбовой, расточный (рис.1); - по направлению подачи – правые и левые (рис.1,а); - форме режущей кромки – с прямолинейной режущей кромкой и криволинейной (рис.1,е); - форме передней поверхности – плоская с фаской, радиусная с фаской, плоская с порожком (рис.2), плоская; - способу крепления режущей части – цельные, с напаянными или приваренными пластинками, сборные (с механическим креплением пластинок); - роду материала режущей части – быстрорежущие, твердосплавные и минералокерамические; из композита и алмаза; - сечению державки – квадратные, прямоугольные, круглые.

Рис.1 Типы резцов по назначению

Рис. 2 Виды резцов по форме передней поверхности Лабораторная работа №2 «Изучение конструкции и геометрии сверл, зенкеров и разверток»

Содержание лабораторной работы 1. Ознакомиться с основными типами сверл, зенкеров и разверток. 2. Изучить конструкцию, режущие элементы и углы сверл, зенкеров и разверток. 3. Произвести измерение углов сверла и занести в протокол отчета их численные значение. 4. Заэскизировать замеряемое сверло с показом основных углов ( 5. Заполнить отчет.

Методические указания Классификация сверл В зависимости от конструкции режущей части различают следующие типы сверл: перовые, спиральные, для глубокого сверления (пушечные), центровочные.

Рис.7 Спиральные сверла а – с коническим хвостовиком; б – с цилиндрическим хвостовиком; основные части: 1 – режущие кромки; 2 – ленточка; - кромка ленточки; 4 – задняя поверхность; 5 – канавка; 6 – спинка зуба; 7 – сердцевина; 8 – перемычка; 9 – передняя поверхность; 10 – задняя поверхность

Рис.8 Сверло для глубокого сверления (пушечное)

Рис.9. Центровочное сверло

Классификация зенкеров В зависимости от характера выполняемой операции различают зенкеры для обработки сквозных или глухих отверстий, полученных сверлением, холодной или горячей штамповкой или отливкой (рис.10, а, б); зенковки для выполнения конических (рис.10, в) углублений; цековки для подрезки углублений, для обработки торцовых поверхностей бобышек, ступиц и т.д. (рис. 10, г). По способу крепления зенкеры бывают хвостовые и насадные. По конструктивным признакам они делятся на цельные, сварные и с пластинками из твердого сплава. По роду материала режущей части зенкеры делят на: - цельные из быстрорежущей стали; - оснащенные пластинками из твердого сплава; - сборные со вставными ножами из быстрорежущей стали; - сборные со вставными ножами, оснащенными пластинками из твердого сплава.

Рис.10. Схема обработки отверстий зенкерами а – сквозные и глухие отверстия; б – цилиндрические углубления под головки винтов и болтов; в – конусные фаски на краях отверстий; г – торцовые поверхности бобышек и ступиц Наибольшее распространение получили зенкеры с коническим хвостовиком. Поэтому целью настоящей работы является изучение геометрии зенкера с коническим хвостовиком. Они изготавливаются диаметром 12-35мм, трехканавочные по ГОСТу 1676-53 служат для окончательной обработки просверленных отверстий по 8-9 квалитетам точности и подготовки шероховатости поверхности Ra 3,2 мкм отверстий под развертывание. Минимальное число зубьев – 3. Зенкеры из сталей марок У10А, У12А изготавливаю цельными, а из Р9 – сварными. Хвостовик выполняют из стали 50. По конструкции зенкеры и сверла очень сходны, поскольку все их элементы одинаковы. Основные отличия зенкера от сверла: - у зенкера больше режущих кромок, что обеспечивает высокую производительность и лучшую чистоту обработки; - отсутствуют поперечная режущая кромка, так как он не работает в сплошном материале. Конструктивные элементы зенкера показаны на рис.11. Канавки зенкера имеют такие размеры, при которых хорошо отводится стружка, и образуются режущие элементы зубьев. Зенкеры позволяют получать отверстия 9 квалитета точности и шероховатостью поверхности Ra 3,2…6,3 мкм.

Классификация разверток Развертывание – это процесс окончательной обработки со снятием очень тонкой стружки предварительно просверленных, расточенных резцом или обработанных зенкером отверстий. Точность обработки при развертывании находится в пределах 6…7 квалитетов точности, а шероховатость обработанной поверхности соответствует Ra 1,6 мкм. При черновом развертывании удаляется припуск в пределах 0,1…0,4 мм на диаметр, а при чистовом – 0,05…0,2 мм.

Рис.11 Конструктивные элементы зенкера

Различают машинные и ручные развертки. По конструкции хвостовика развертки могут быть с цилиндрическим и коническим хвостовиками; по форме обрабатываемого отверстия – цилиндрические и конические; по способу крепления – хвостовые и насадные. Развертки изготавливают из углеродистой, легированной и быстрорежущей сталей или оснащают пластинками из твердых сплавов Т15К6, ВК8. Число зубьев развертки 6…16. Распределение зубьев у разверток по окружности неравномерное, что обеспечивает более высокий класс шероховатости обработанной поверхности отверстия и отсутствие огранки при обработке отверстий в пластичных материалах. Хвостовая цилиндрическая развертка (рис.12) состоит из рабочей части, шейки и хвостовика. Рабочая часть 1 включает в себя направляющий конус 8 с углом при вершине 90°заборную или режущую часть 4, калибрующую часть 5 и обратный конус 6. Заборная часть выполняет основную работу резания; угол заборного конуса составляет Калибрующая часть 5 служит для направления развертки в процессе резания, калибрования отверстия и является резервом для переточки развертки. Обратный конус 6 уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия. У ручных разверток диаметр около шейки меньше калибрующего на 0,005…0,008 мм, у машинных на 0,04…0,08 мм. Хвостовик у ручных разверток выполняется цилиндрическим с квадратным концом, у машинных разверток – коническим или цилиндрическим. Зубья режущей (заборной) части развертки затачиваются до получения наибольшей остроты; зубья на калибрующей части имеют цилиндрическую фаску шириной

Рис.12. Конструктивные элементы развертки 1 – рабочая часть; 2 – шейка; 3 – хвостовик; 4 – заборная (режущая) часть; 5 – калибрующая часть; 6 – обратный конус; 7 – квадрат; 8 – направляющий конус

На рис. 13, а приводится геометрия режущих элементов сверла. Задний угол a измеряется в плоскости ББ. Он образован касательной к задней поверхности в рассматриваемой точке на режущей кромке и касательной в этой же точке к окружности ее вращения вокруг оси сверла. Задние углы сверла различны для различных точек режущей кромки. В практике заточки сверл представляет так же интерес задний угол aп, рассматриваемый в плоскости, нормальной к главной режущей кромке. Между углами a и aп существует зависимость, определяемая приближенной формулой:

Передний угол g измеряется в плоскости АА, нормальной к главной режущей кромке. Передний угол образован касательной к передней поверхности в рассматриваемой точке на режущей кромке и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. На поперечной режущей кромке передний угол g - отрицательный. Угол наклона поперечной кромки y - острый угол между проекциями поперечной и режущей кромок на плоскость, перпендикулярную к оси сверла (рис. 12, б). Угол при вершине - Вспомогательный угол в плане - j1 – уменьшает трение направляющих ленточек о стенки отверстия. Он равен 0°30¢-1°30¢. Угол наклона винтовой канавки w - угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Этот угол влияет на отвод стружки и прочность сверла. С увеличением угла w улучшается отвод стружки, но ухудшается прочность режущих кромок. Величина угла определяют по формуле:

где D – диаметр сверла, мм; H – шаг спирали принимают (5 – 7) D, что соответствует w = 24° - 30° для сверл Æ 10-80 мм, w = 40°-45° для сверл Æ меньше 10 мм.

Рис.13 Углы сверла а) б)

Лабораторная работа № 3 «Изучение устройства токарного станка и его настройка на заданный режим резания»

Содержание лабораторной работы 1. Ознакомиться с основными механизмами и деталями токарного станка 1К62 (1А62), а также его принадлежностями и приспособлениями. 2. Выполнить анализ кинематических цепей главного движения, движения подачи и вспомогательного движения. 3. Составить уравнение кинематической цепи (по указанию преподавателя) 4. Произвести замеры основных параметров станка в соответствии с содержанием протокола измерений и заполнить его. 5. Настроить станок на заданный преподавателем режим резания.

Материальное обеспечение 1. Токарный станок 1К62(1А62). 2. Плакаты (устройства, кинематические схемы). 3. Приспособления и принадлежности к токарному станку (3х и 4х кулачковые патроны, поводковый патрон, хомутик, передний и задний центры, переходные конусные втулки,? подвижный и неподвижный). 4. Средства измерения (линейка металлическая, штангенциркуль, рулетка). 5. Режущий инструмент (набор резцов).

Лабораторная работа № 4 «Изучение устройства фрезерного станка, конструкций фрез и настройка станка на заданный режим резания»

Содержание лабораторной работы 1. Ознакомиться с основными механизмами фрезерного станка 6М82 и приспособлениями к станку. 2. Изучить типы и конструкции фрез. 3. Выполнить анализ кинематических цепей главного движения, движе- ния. подачи и вспомогательного движения. 4. Составить уравнение кинематической цепи (по указанию преподавате- ля) 5. Произвести замеры основных параметров станка в соответствии с со держанием протокола испытаний и заполнить его. 6. Настроить станок на заданный преподавателем режим резания.

Материальное обеспечение 1. Универсально-фрезерный станок. 2. Плакаты (устройства, кинематические схемы). 3. Приспособления и принадлежности к фрезерному станку (универсаль- ная делительная головка УДГ-135, задний центр, машинные тиски, прижимы и т.п.). 4. Фрезы (стенд, плакаты, различные типы фрез). 5. Средства измерения (линейка металлическая, рулетка, штангенцир- куль).

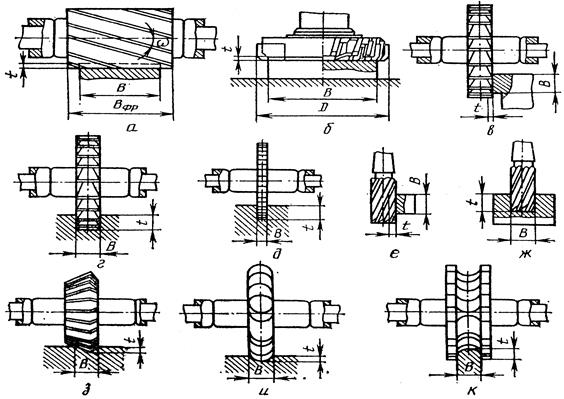

Методические указания Фрезы классифицируются по характеру выполняемой работы, по конструкции и креплению зубьев, по расположению зубьев относительно оси фрезы и другим признакам. Основные типы фрез показаны на рисунке 108. большинство конструкций фрез стандартизировано. Цилиндрические фрезы (рис. 16, а) применяют для обработки открытых плоскостей. Такие фрезы изготавливают с левыми и правыми винтовыми канавками. При больших сечениях стружки для обеспечения спокойной работы без вибрации применяют крупнозубые цилиндрические фрезы с неравномерным шагом. Торцовые фрезы (рис. 16, б) имеют зубья на цилиндрической и торцовой поверхностях. Эти фрезы применяют для обработки открытых плоскостей, их изготавливают со вставными резцами, закрепленными в массивном корпусе. Дисковые фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых плоскостей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-, дву- и трехсторонними. трехсторонняя дисковая фреза (рис.108, в, г) имеет режущие кромки на обоих торцах и на цилиндрической части. Зубья на цилиндрической части расположены параллельно оси фрезы или под некоторым углом к ней. Двусторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части. Односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы (рис. 16, д) применяют для прорезки узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок. Концевые фрезы (рис.16 е, ж) применяют для обработки плоскостей, уступов, пазов и криволинейных контуров по разметке и копиру. Концевые фрезы имеют режущие кромки на цилиндрической части (обычно расположенные по винтовой линии) и на торце. Угловые фрезы (рис. 16, з) применяют для изготовления поверхностей, расположенных под некоторым углом друг к другу. Фасонные фрезы (рис. 16, и, к) применяют для изготовления сложно-фасонных поверхностей; профиль фасонной фрезы должен соответствовать профилю обрабатываемой детали.

Рис.16 Основные типы фрез

Геометрия режущих элементов рассматривается в различных плоскостях а) главный передний угол g рассматривается в плоскости, нормальной к главной режущей кромке и проходящей через данную точку; б) главный задний угол a рассматривается в плоскости, нормальной к оси фрезы.

Заточка фрез с остроконечным зубом производится по задней поверхности. Получение требуемого угла a при заточке обеспечивается установкой фрезы относительно оси шлифовального круга (рис.17, б). Величина смещения оси затачиваемой фрезы определяется зависимостями: для дискового круга

для чашечного круга

При заточке переднего угла g требуемого значения обеспечивается смещением шлифовального круга относительно оси фрезы.

Рис.17 Установка фрезы при заточке зубьев а и б – схемы заточки задней поверхности дисковым и чашечным кругами; в – схема заточки передней поверхности

Лабораторная работа №5 «Изучение конструкции делительной головки и ее настройка»

Содержание работы 1. Изучить устройство универсальной лимбовой делительной головки (УДГ), применяемые приспособления. 2. Изучить кинематическую схему лимбовой делительной головки. 3. Освоить настройку лимбовой делительной головки для выполнения различных работ с использованием непосредственного, простого и дифференциального способов делений, а также для фрезерования винтовых канавок. 4. Осуществить настройку УДГ (по указанию преподавателя) и нарезать зубчатое колесо (приложения №12, 13). 5. Заполнить отчет (приложение №14).

Материальное обеспечение 1. Горизонтально-фрезерный станок 6М82. 2. Универсальная лимбовая длительная головка (УДГ-135, УДГ-100). 3. Набор сменных шестерен гитары УДГ-135. 4. Плакаты (устройство, кинематические схемы настройки УДГ, приспособления). 5. Приспособления (3-х кулачковый патрон, задняя бабка, центра, поводковый патрон с хомутиком и др.) 6. Режущий инструмент (фрезы дисковые, цилиндрические, модульные, пальцевые и др.) 7. Средства измерения (линейка, штангенциркуль).

Методические указания Для поворота заготовки на равные части или задние углы применяют: а) простые делительные головки; б) универсальные делительные головки лимбовые и безлимбовые; в) оптические делительные головки. Простые делительные головки Непосредственно на шпинделе головки закреплен делительный диск, который снабжен шлицами, канавками или отверстиями для защелки фиксатора. Делительный диск, разделенный на 12 частей, позволяет производить деление окружности на 2, 3, 4, 6 и 12 частей. Способ простого деления Число оборотов рукоятки делительной головки определяют по формуле:

где N – характеристика делительной головки; z – заданное число частей; n – число оборотов рукоятки относительно неподвижного закрепленного делительного диска. Деление окружности на части производить при закрепленном диске. Пример. Определить число оборотов рукоятки длительной головки УДГ-135 при делении окружности заготовки на 6 частей. Решение. Определяем число оборотов рукоятки:

Следовательно, для поворота фрезеруемой заготовки на 1/6 оборота необходимо повернуть рукоятку на 6 полных и 2/3 оборота. Для перемещения рукоятки на дробную часть оборота находим на диске концентрическую окружность с числом отверстий, кратным 3. Например, такой концентрической окружностью является окружность с 21 отверстием. Поворот рукоятки на 2/3 полного оборота относительно диска с окружностью, разделенной на 21 деление составит (21*2/3) 14 расстояний между отверстиями. Таким образом,

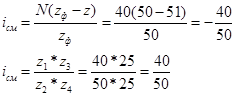

Пример. Нарезать зубчатое колесо с прямым зубом, z= 51. Требуется выполнить расчет настройки делительной головки УДГ-135. Способ простого деления использовать нельзя, поэтому решаем задачу дифференциальным способом деления. Примем zф = 50. Определим число оборотов рукоятки:

Выбираем на диске окружность с 30-ю отверстиями и отсчитываем на ней 24 промежутка между отверстиями. Затем находим передаточное отношение сменных зубчатых колес:

Устанавливаем на шпиндельную оправку зубчатое колесо z1= 40 (ведущее) и на валик привода диска колесо z4= 50 (ведомое), так как Затем проверяем условие сцепляемости (при решении задачи в общем виде с помощью двух пар зубчатых колес z1, z2, z3, z4). После окончания нарезания первой впадины зуба поворотом рукоятки на рассчитанный угол поворачиваем заготовку на Пример. Настроить УДГ-135 на фрезерование винтовой канавки с шагом Т= 400 мм на валике диаметром D=75 мм. Шаг ходового винта подачи стола S =6 мм. Фреза дисковая. Определяем угол поворота стола:

Рассчитываем передаточное отношение сменных колес гитары и подбираем зубчатые колеса:

Проверяем условие сцепляемости:

Условие сцепляемости соблюдается. На ходовой винт подачи стола и палец гитары устанавливают дополнительные шестерни zg= 50, а затем размещают рассчитанные шестерни z1, z2, z3 на пальцах гитары, а z4 - на валике привода делительного диска.

Табл.1 Характеристика универсальных делительных головок

Табл.2 Применение дисковых модульных фрез

Лабораторная работа № 6 «Определение зависимости стойкости резца от скорости резания»

Содержание лабораторной работы 1. Ознакомиться с закономерностью изнашивания режущего инструмента и критериями затупления. 2. Определить зависимость износа резца от времени его работы 3. Определить максимальную стойкость резца. 4. Определить зависимость между допустимой скоростью резания и стойкостью резца и построить график этой зависимости. 5. Сделать выводы по работе.

Материальное обеспечение 1. Токарный станок 1К62 (ТВ-320) 2. Для контроля времени – хронометр типа СМ-60. 3. Резцы токарные проходные с пластинками из быстрорежущей стали. С геометрией: g= 5°; a= 8°; j= 45°; j1= 5°; l= 0. 4. Настольный угломер. 5. Трубка Бринеля. 6. Заготовка Æ 50…80 мм, l=500…600 мм. Методические указания Интенсивность изнашивания зависит от физико-механических свойств и структурного состояния материалов инструмента и заготовки, скорости резания, температуры в зоне резания и давления на трущихся поверхностях. Износ вызывает затупление инструмента, т.е. контактные площадки его передней и задней поверхностей истираются, вследствие чего и тупится режущая кромка. В зависимости от условий резания износ в виде истертых контактных площадок наблюдается: а) по передней и задней поверхностям; б) только по задней поверхности; в) только по передней поверхности; г) скругление режущей кромки. Зависимость величины износа резцов из быстрорежущей стали от времени работы резца выражается кривой, приведенной на рис. 47. Наиболее интенсивно нарастает износ в I-й период – начальный износ. В это период истираются наиболее выступающие частицы (микронеровности). Чем меньше шероховатость трудящихся поверхностей, тем меньше возрастает износ. II период – нормальный износ. На этом участке кривая износа возрастает постепенно. В дальнейшем, по мере роста износа по задней поверхности и лунки по передней поверхности режущая кромка прорывается – начинается катастрофический износ (зона катастрофического износа III). Кривая износа резцов, оснащенных пластинками из твердых сплавов (рис.48), отличается от кривой, показанной на рис. 47, плавным нарастанием износа времени. Для рациональной эксплуатации режущего инструмента и получения обработанных деталей заданного качества необходимо установить величину допустимого износа, после достижения которого инструмент необходимо перетачивать.

Рис.18 Графики зависимости износа резца по задней поверхности от продолжительности его работы а - резец из быстрорежущей стали; б – резец из твердого сплава (при скоростях υ 1, υ 2, υ 3) Отчет

Диаметр заготовки – d Количество участков – 3 Материал резца – Режим резания – S = 0,07 мм/об; t = 0,5 мин Цена деления трубки Бринеля – Предельный износ резца – hз доп

Протокол результатов опытов по определению зависимости износа резца hз от времени его работы t hз = f(t)

График зависимости стойкости резца от скорости резания Т =f (ν) hз 10 20 30 40 ν, м/мин

Лабораторная работа №7 «Заточка режущего инструмента»

Содержание лабораторной работы 1. Ознакомиться с предъявляемыми требованиями к режущему инструменту при заточке. 2. Ознакомиться со станками, используемыми при заточке режущего инструмента. 3. Изучить характеристику абразивных и алмазных кругов и их назначение. 4. Произвести самостоятельно заточку токарного резца и спирального сверла на точильно-шлифовальном станке 5. При заточке инструмента производить непрерывный контроль затачиваемых углов.

Материальное обеспечение 1. Универсально-заточный станок ЗА64Д и точильно-шлифовальный станок. 2. Угломер. 3. Плакаты, наглядные пособия. 4. Токарные резцы и спиральные сверла 5. Защитные очки.

Методические указания Токарные резцы Точильно-шлифовальные станки (точила) – это наиболее простые заточные станки, применяемые для заточки инструментов вручную. Шлифовальная головка станка представляет собой двухскоростной встроенный электродвигатель, вал которого является шпинделем станка, установленным на двух опорах из сдвоенных шариковых радиально-упорных подшипников. На голове сверху располагаются прозрачные защитные экраны. Станина чугунная литая со встроенным пультом управления. Возле левого круга, имеющего форму ПП, устанавливается подручник 5, имеющий с одной стороны плоскую площадку для обработки плоских деталей, а с другой – призматическую поверхность для обработки криволинейных поверхностей деталей. Наличие паза в кронштейне и паза в подручнике позволяет регулировать положение подручника по высоте и по отношению к шлифовальному кругу. На правом конце шпинделя устанавливается круг формы ПВ, а рядом торцовый столик 6 для заточки резцов. Столик может поворачиваться на величину заднего угла до 20°. Конструкция кронштейна допускает перемещение стоика к шлифовальному кругу, как по торцу, так и по периферии. Универсально-заточные станки используется для заточки многолезвийного инструмента: зенкеров, разверток, фрез, долбяков и метчиков, а также резцов, червячных фрез, зуборезных головок и протяжек. На станках этого типа можно выполнять также круглое (наружное и внутреннее) и плоское шлифование. Наиболее распространенным является универсально-заточной станок модели ЗА64 и его модификации ЗА64М и ЗА64Д. Наибольшее распространение получили составные резцы с пластинками из твердого сплава или быстрорежущей стали, прикрепленными тем или иным способом к головке резца. Пластинки из твердого сплава припаиваются или крепятся механически, а пластинки их быстрорежущей стали приварив

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 464; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.014 с.) |

2009

2009 ).

).

).

).

. Для обработки сквозных отверстий у ручных разверток

. Для обработки сквозных отверстий у ручных разверток  ; у машинных при обработке вязких металлов

; у машинных при обработке вязких металлов  , при обработке хрупких, твердых и труднообрабатываемых материалов

, при обработке хрупких, твердых и труднообрабатываемых материалов  ; у разверток, оснащенных пластинками из твердых сплавов,

; у разверток, оснащенных пластинками из твердых сплавов,  . Для обработки глухих отверстий в деталях из всех материалов у ручных разверток

. Для обработки глухих отверстий в деталях из всех материалов у ручных разверток  , у машинных

, у машинных  , у твердосплавных

, у твердосплавных  с заточкой фаски на торце под углом 45°.

с заточкой фаски на торце под углом 45°. мм (в зависимости от диаметра развертки). Передний угол у чистовых разверток из быстрорежущей стали g = 0; у черновых g = 5…10°; у разверток твердосплавных g = 0…5°. Задний угол a на режущей и калибрующей частях разверток выбирают в пределах 6…10°.

мм (в зависимости от диаметра развертки). Передний угол у чистовых разверток из быстрорежущей стали g = 0; у черновых g = 5…10°; у разверток твердосплавных g = 0…5°. Задний угол a на режущей и калибрующей частях разверток выбирают в пределах 6…10°.

.

. ) в соответствии с режущей кромкой, расположенной по ломаной линии. Угол

) в соответствии с режущей кромкой, расположенной по ломаной линии. Угол  (1)

(1)

;

;

мм;

мм; мм.

мм.

,

, .

. .

. .

. .

. получилось отрицательным (zф<z), то необходимо поставить два промежуточных колеса, например, z2= 25 и z3= 25 между колесами z1 и z4 гитары.

получилось отрицательным (zф<z), то необходимо поставить два промежуточных колеса, например, z2= 25 и z3= 25 между колесами z1 и z4 гитары. , для чего перемещаем рукоятку на 24 промежутка между отверстиями и вставляем штифт в очередное отверстие делительного диска (24-ое отверстие).

, для чего перемещаем рукоятку на 24 промежутка между отверстиями и вставляем штифт в очередное отверстие делительного диска (24-ое отверстие).