Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура металлорежущего станкаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

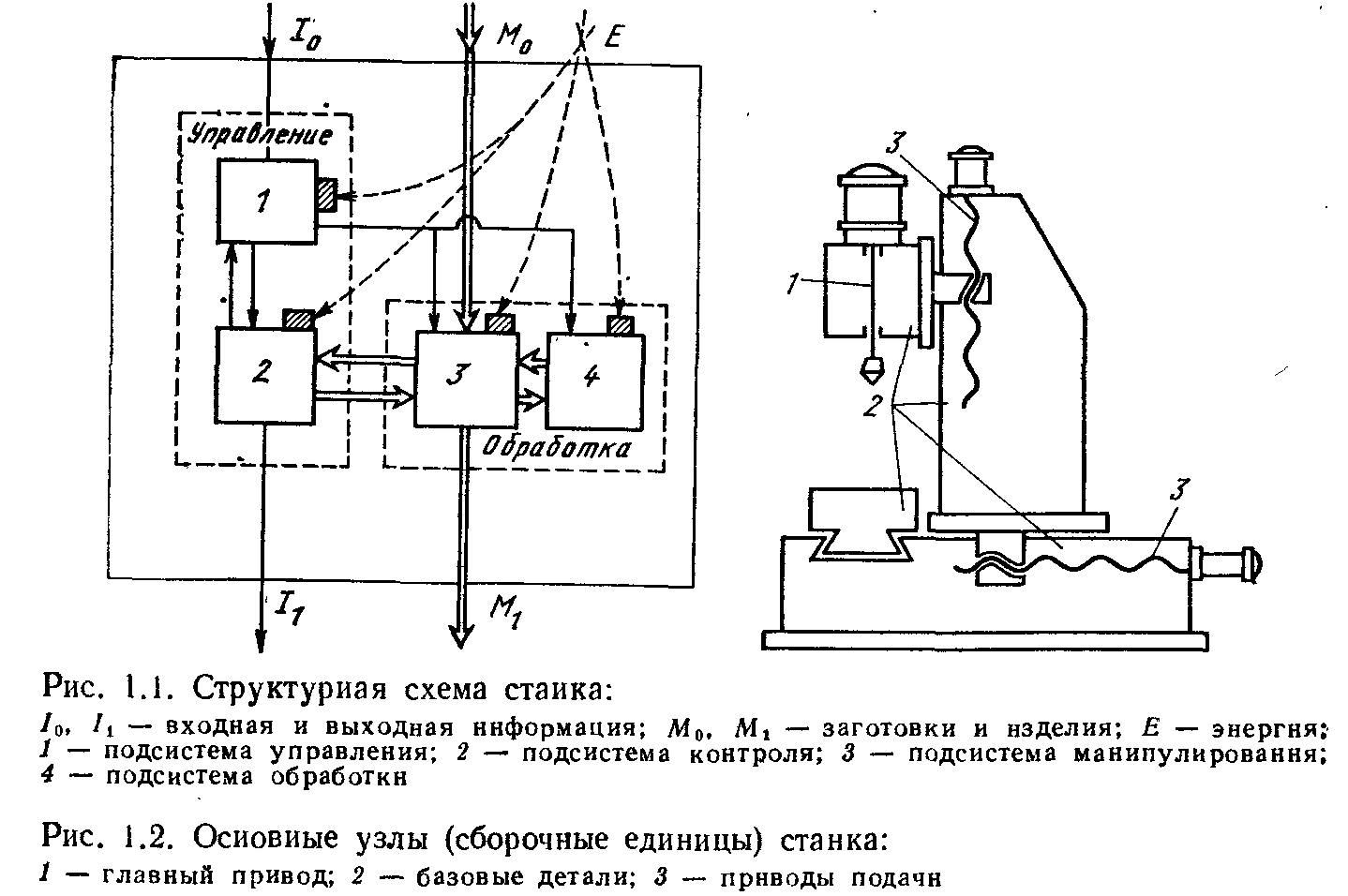

Структура металлорежущего станка Металлорежущий станок (станок) — машина для размерной обработки заготовок в основном путем снятия стружки. Собственно станок подразделяется на несколько важнейших частей, обычно называемых узлами. Главный привод станка сообщает движение инструменту или заготовке для осуществления процесса резания с соответствующей скоростью. У подавляющего большинства станков главный привод (рис. 1.2) сообщает вращательное движение шпинделю, в котором закреплен режущий инструмент либо заготовка. Привод подачи необходим для перемещения инструмента относительно заготовки для формирования обрабатываемой поверхности.

У подавляющего большинства станков привод подачи сообщает узлу станка прямолинейное движение. Сочетанием нескольких прямолинейных, а иногда и вращательных движений можно реализовать любую пространственную траекторию. Привод позиционирования необходим во многих станках для перемещения того или иного узла станка из некоторой исходной позиции в другую заданную позицию, например, при пос/едователь- ной обработке нескольких отверстий или нескольких параллельных плоскостей на одной и той же заготовке. Во многих современных станках с числовым программным управлением (ЧПУ) функции приводов подачи и позиционирования выполняет один общий привод. Несущая система станка состоит из последовательного набора соединенных между собой базовых деталей. Соединения могут быть неподвижными (стыки) или подвижными (направляющие). Несущая система обеспечивает правильность взаимного расположения режущего инструмента и заготовки под воздействием силовых и температурных факторов. Манипулирующие устройства необходимы для автоматизации различных вспомогательных движений в станке для смены заготовок, их зажима, перемещения или поворота, смены режущих инструментов, удаления стружки и т. п. Современный многооперационный станок имеет набор манипуляторов, транспортеров, поворотных устройств, а в некоторых случаях обслуживается универсальным манипулятором с программным управлением (промышленным роботом). Контрольные и измерительные устройства необходимы в станке для автоматизации наблюдения за правильностью его работы. С помощью них контролируют состояние наиболее ответственных частей станка, работоспособность режущего инструмента, измеряют заготовки и изделие. При достаточно высоком уровне автоматизации результаты контроля измерения поступают в управляющее устройство, а оттуда в виде управляющих сигналов корректируют положение узлов станка. Устройство управления может быть с ручным обслуживанием оператором, с механической системой управления или с ЧПУ. В настоящее время происходит широкое внедрение микропроцессорных устройств ЧПУ для управления всеми видами станочного оборудования. Подсистемы обработки, управления, контроля, манипулирования, металлорежущего станка. Помимо основной рабочей операции, связанной с изменением формы и размеров заготовки, на станке необходимо осуществлять вспомогательные операции для сменызаготовок, их зажима, измерения, операции по смене режущего инструмента, контроля его состояния и состояния всего станка. В связи с большим разнообразием функций, выполняемых на станках, их целесообразно рассматривать как систему, состоящую из нескольких функциональных подсистем (рис. 1.1). Подсистема манипулирования обеспечивает доставку заготовок к месту обработки, их зажим в заданной позиции, перемещение к месту контроля и измерения и, наконец, вывод готовых изделий из рабочей зоны станка. Таким образом, подсистема манипулирования обеспечивает поток материала, проходящего через рабочую зону станка в процессе его обработки. Дополнительные функции подсистемы манипулирования необходимы также для смены режущих инструментов и дополнительных приспособлений. Подсистема управления на основе входной внешней информации и дополнительной внутренней текущей информации от контрольных и измерительных устройств обеспечивает правильное функционирование всех остальных подсистем в соответствии с поставленной задачей. Входная информация поступает в виде чертежа, маршрутной технологии или заранее подготовленной управляющей программы. Текущая информация о правильности состояния и поведения всей технологической системы (станка, инструмента, манипуляторов, вспомогательных устройств) поступает в подсистему управления при ручном управлении от органов чувств оператора, а при автоматизации контрольных функций — от соответствующих преобразователей (датчиков) подсистемы контроля. Выходная информация дает сведения о фактических размерах обработанной на станке детали по результатам ее измерения. Эффективность станков Эффективность — комплексный (интегральный) показатель, который наиболее полно отражает главное назначение станочного оборудования — повышать производительность труда и соответственно снижать затраты труда при обработке деталей. Эффективность станков, шт./руб., A = N/∑c, (2.1) где N — годовой выпуск деталей; 2 е — сумма годовых затрат на их изготовление. При проектировании или подборе станочного оборудования всегда следует стремиться к максимальной эффективности, а показатель (2.1) при этом следует рассматривать как целевую функцию А = N/∑c - max. (2.2) Если задана годовая программа выпуска, то условие (2.2) приводится к минимуму приведенных затрат ∑c ->min. (2.3) Сравнение эффективности двух вариантов станочного оборудования при заданной программе выпуска ведут по разности приведенных затрат Р= ∑c1-∑c2 (2.4) где индекс «2» относится к более совершенному варианту станочного оборудования при сравнении с базовым (индекс «1»). Фрикционные передачи Передача с раздвижными шкивами.

22. Реверсивные механизмы. Служат для изменения направления движения. Они имеют различные конструкции. Суммирующие механизмы Планетарные передачи. Планетарной называют зубчато-реечную передачу, в которой часть зубчатых колес (сателлитов) перемещается со своими осями относительно центрального колеса вместе с водилом. Звено, на котором установлены зубчатые колеса с подвижными осями, называется водилом. Сателлит - это зубчатое колесо с подвижной осью вращения, которое одновременно вращается вокруг своей оси и совершает движение вместе с водилом. Планетарная передача с цилиндрическими колесами.

I - центральная ось II - подвижная ось III - водило Z1 и Z4 - центральные колеса Z2 и Z3 - сателлиты. При включении М1, Z1 вращает Z2. Z2 обкатывается вокруг Z1 и одновременно с ним Z3 обкатывается вокруг неподвижного Z4, водило получает некоторое количество движений. Если дополнительно включить М2, через червячную передачу начинает вращаться Z4, которое вращает Z3 следовательно водило сообщается дополнительное движение. Планетарные передачи с коническими колесами (дифференциальные механизмы).

У этих передач из трех звеньев любые два могут быть ведущими, а третье - ведомым. Дифференциал состоит из центральных колес Z1 и Z4, сателлитов Z2 и Z3 и водила 1. Как правило, зубчатое колесо Z4 вращается с большей частотой, а колесо Z1 - с меньшей. Вращение колесу Z1 передается от червячной пары 2

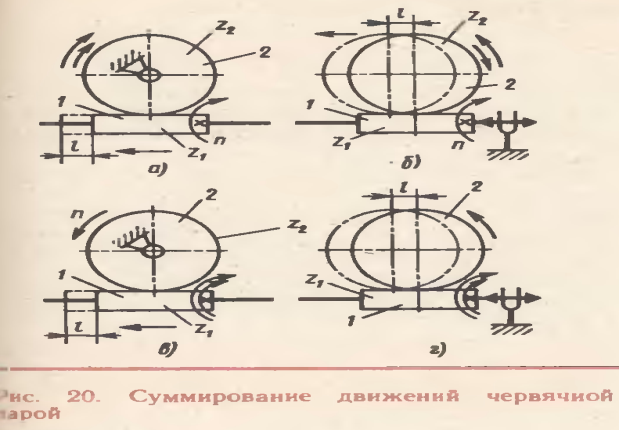

Для расширения диапазона настройки кинематических цепей в металлорежущих станках применяется суммирование движений В качестве суммирующих механизмов применяются винтовые, реечные, червячные, планетарные и дифференциальные передачи. Суммирующие механизмы применяются в зуборезных, затыловочных, резьбошлифовальных и других станках. Основным элементом дифференциального винта является винтовая пара (рис. 19,а). Она состоит из стака.ю образной гайки 3 и ввинченного в нее винта 4. Приводом гайки является валик 1, смонтированный в подшипнике 2, позволяющий осуществлять только вращагельное движение гайки

Планетарная передача. Планетарные передачи применяют в металлорежущих станках как суммирующие, так и понижающие оборотность конечных звеньев цепи, например шпинделя, ходового винта, т е они заменяют редуктор Одноприводная планетарная передача, применяемая в станках для глубокого сверления, показана на рис 21.а В ней поводок является шкивом, а вал 1 — шпинделем Передаточное отношение этой планетарной передачи подсчитываем по правилу Швампа, по которому следует- 1) всем звеньям планетарного механизма сообщать + 1 оборот; 2) неподвижному звену сообщать — 1 оборот, 3) записать передаточное отношение междунеподвижным и ведомым и проверить знак; 4) суммировать значения по первому и второму пунктам Этп и есть передаточное отношение планетарного механизма:

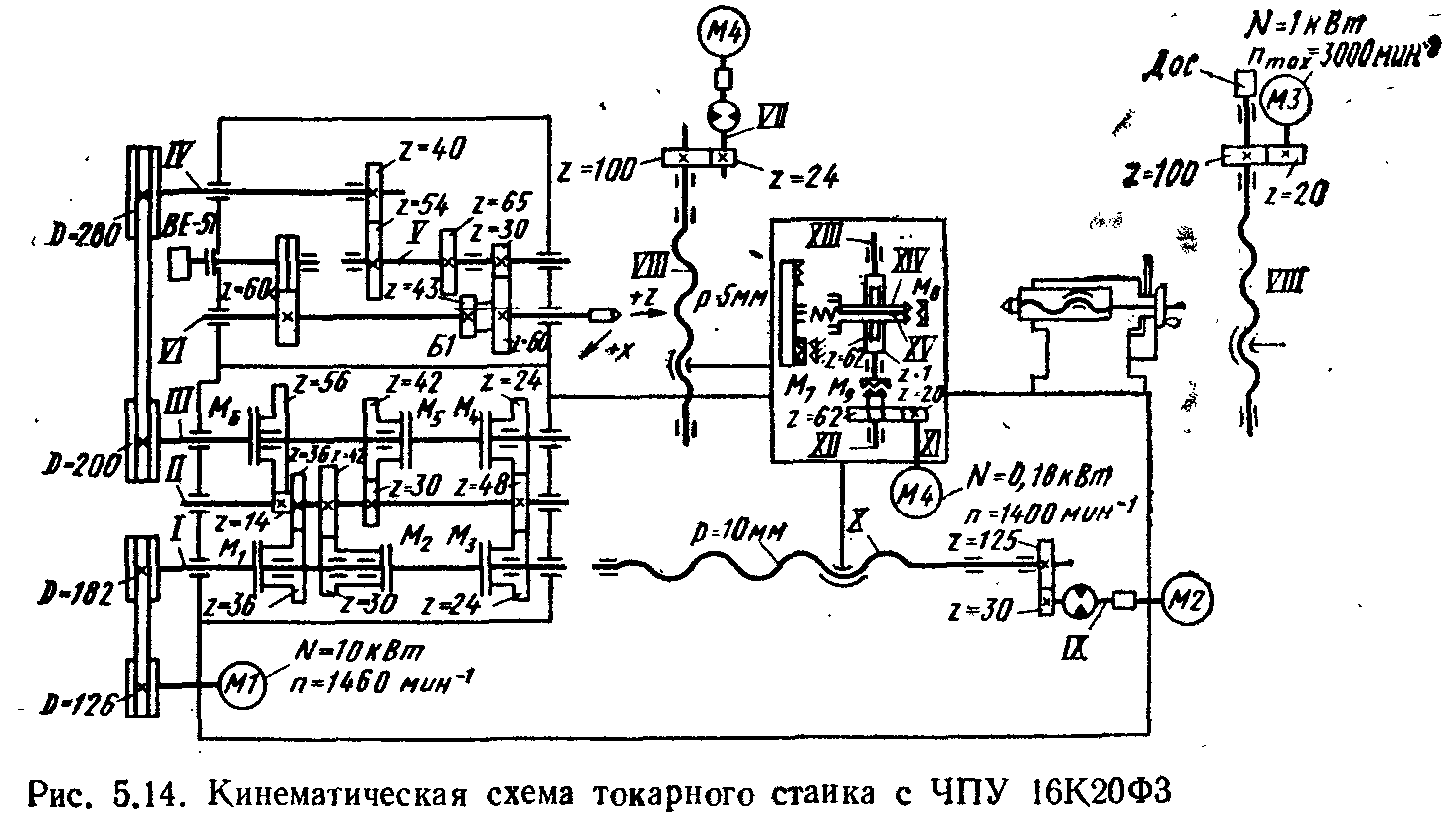

I. По назначению 1. (Ф1) - станки с цифровой индикацией и преднабором координат; 2. Позиционные и прямоугольные (Ф2) - позволяют автоматически установить рабочие органы в позицию, заданную программой управления станком, причем в период перемещения рабочего органа обработка не ведется. 3. Контурные (непрерывные) (ФЗ) - обеспечивают автоматическое перемещение рабочего органа по произвольной траектории с контурной скоростью, заданной программой управления станком. Траектория обработки обеспечивается совместным и взаимосвязанным движением нескольких исполнительных устройств. 4. Комбинированные (универсальные) (Ф4) - обеспечивают обработку сложных профилей деталей по нескольким координатам одновременно, точное позиционирование ускоренных перемещений. Токарные станки с ЧПУ. Станок оснащен системой ЧПУ, которая обеспечивает управление по двум координатам, изменение частот вращения шпинделя и величин подач, индексацию револьверной головки и нарезание резьбы по программе.

На валу / АКС свободно установлены зубчатые колеса 36, 30, 24 н электромагнитные муфты Ми Мг и М3, при включении которых зубчатые колеса передают крутящий момент на вал II. На этом валу жестко установлены зубчатые колеса 14, 42, 30, 48, передающие вращение свободно установленным на валу III зубчатым колесам 56, 42, 24 и далее через электромагнитные муфты М4,Мь, Мв на вал III и затем на шпиндель. Таким ьбразом, АКС обеспечивает получение девяти автоматически переключаемых частот вращения. Ручное переключение групповой передачи обеспечивает два диапазона частот вращения шпинделя: 35—560 и 100—1600 мин-1. Поскольку шесть частот в указанных диапазонах совпадают по величине, шпиндель фактически имеет двенадцать частот вращения. Одновременным включением муфт М4 ИМе осуществляется торможение шпинделя (кинематический замок). Движение подач. Приводы продольной и поперечной подач суппорта могут иметь два исполнения. В первом исполнении в качестве двигателя, вращающего ходовые винты X и VIII, используют элек-трбгидравлический шаговый двигатель. Во втором исполнении используют высокомоментный двигатель постоянного тока. В обоих случаях движение на винты передается через редуцирующую беззазорную зубчатую передачу (малое зубчатое колесо установлено на валу двигателя). При применении высокомоментного двигателя постоянного тока на ходовых винтах VIII и X устанавливают датчики обратной связи. Компоновка станков

Тяжелые и уникальные станки с диаметром обработки от 4 до 20 м выполняют одностоечными (рис. 4.3, г) и двустоечными (рис. 4.3, д). В них консоль 1 (поперечина 1 на рис. 4.3, д) и стойка 3 перемещаются установочно. Уникальные станки двустоечной компоновки могут иметь портал, перемещающийся в плоскости чертежа (рис. 4.3, д), что позволяет увеличить диаметр D заготовки. Одностоечные станки выполняются также с подвижным столом 5 и неподвижной стойкой 3. Основными преимуществами одностоечной компоновки являются значительно меньшие масса, стоимость, занимаемая площадь, удобные загрузка станка крупными заготовками и обслуживание, так как рабочая зона открыта для установки заготовки. На таких станках эффективно используется боковой суппорт 4, который можно устанавливать на минимальном расстоянии от деталей. Недостатком станков является меньшая жесткость, особенно при точении вертикальным суппортом 2 деталей малого диаметра. Преимуществом двухстоечной компоновки является высокая жесткость несущей системы, позволяющая эффективно использовать два вертикальных суппорта 2 и 3. Точность геометрической формы детали, скоростные и силовые характеристики, надежность работы станка в значительной степени определяются конструкцией стола, на котором закрепляется обрабатываемая заготовка. У станков с диаметром обработки до 3000 мм используются опоры качения и гидростатические опоры; при 6ольших размерах предпочтение отдается гидростатическим направляющим, обеспечивающим большую точность и виброустойчивость станка. На рис. 4.6 приведена конструкция стола с опорами качения. Средний диаметр Dcpподшипника выбирают равным примерно половине наибольшего диаметра обработки. Конструкция обеспечивает большую окружную скорость и используется при диаметре обработки до 2500 мм. Для повышения жесткости и виброустойчивости особенно при обработке высоких заготовок предусматривают подшипник 5, с помощью которого создается предварительный натяг главного подшипника 7. Обрабатываемая заготовка может закрепляться в тисках 4, а также на столах-спутниках, устанавливаемых на планшайбе 6. Для восприятия больших осевых усилий, возникающих в зацеплении косозу-бых колес 2 и 3, вал 9 установлен на конических роликоподшипниках. Конструкции столов с гидростатическими направляющими приведены на рис. 4.7. Замкнутые круговые гидростатические направляющие 1 и 2 (рис. 4.7, а), обеспечивающие высокую жесткость масляного слоя, применяются при диаметре планшайбы до 2 м. Более технологичными являются разомкнутые гидростатические направляющие 1, используемые в тяжелых станках, с диаметром планшайбы до 12,5 м (рис. 4.7, б). Наибольшее распространение в станках получил привод вращения планшайбы, осуществляемый через косозубые колеса 3 и 4.

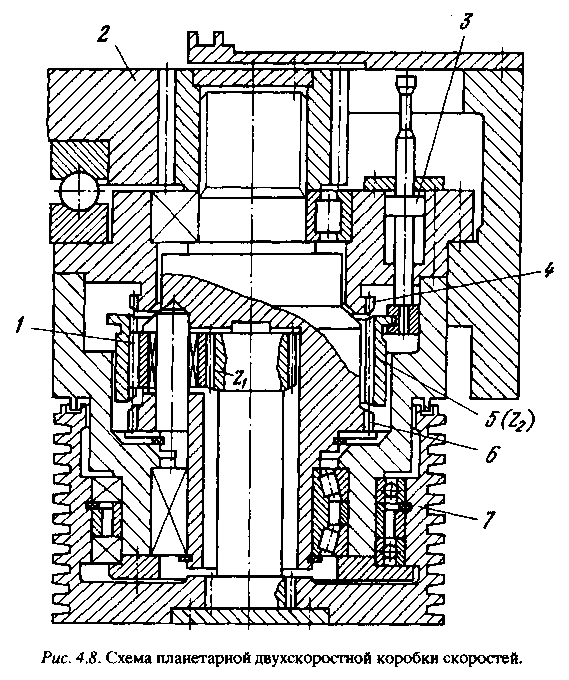

Главный привод

В конструкции по рис. 4.6, двухступенчатая коробка скоростей располагается в корпусе стола 8. Передача вращения от двигателя постоянного тока 1 к коробке скоростей и далее на планшайбу передается через плоскоременную передачу 10. На рис. 4.8 показана схема двухступенчатой компактной планетарной коробки скоростей, передающей вращение с входного вала (от шкива 7) на зубчатый венец 2. Переключение ступеней осуществляется за счет перемещения гидроцилиндром 3 зубчатого колеса 5 с внутренним зубом. При его перемещении вниз и сцеплении с зубчатой муфтой 6 коробка скоростей работает в режиме зубчатой муфты (снижается шум). При перемещении колеса 5 вверх и сцеплении его с неподвижным колесом 4 работает планетарная передача с передаточным отношением: i=Z1/(Z1+Z2)== 1:4. Благодаря трем равномерно расположенным по окружности сателлитам 1 мощность передается по трем потокам и радиальные размеры коробки невелики.

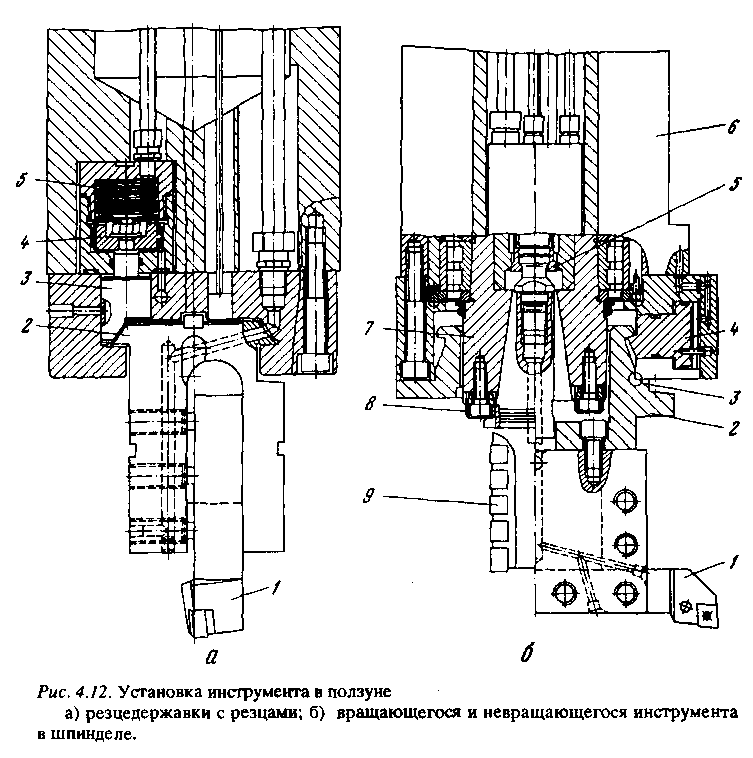

Цилиндрические поверхности обрабатываются при вертикальном перемещении ползуна 2 с помощью винтовой передачи 5 в направляющих 4 (см. вид Б) корпуса суппорта. Торцовые поверхности обрабатываются при горизонтальном перемещении салазок 6 по направляющим 7 и 9 поперечины от винтовой передачи 8. В конструкции суппорта на рис. 4.9 направляющие поперечины частично разгружены от веса суппорта с помощью роликов 11 и тарельчатых пружин 10. Обычно суппорты с револьверными головками не имеют поворота ползуна (его ось вертикальна). Для перемещения ползуна и суппорта применяются направляющие качения и комбинированные направляющие (качение-скольжение). Взамен ползуна с револьверной головкой используются также суппорты с резцедержателями. Такую конструкцию имеют станки с устройством автоматической смены инструмента и все тяжелые станки. Суппорты с ползунами, имеющие поперечные сечения в форме прямоугольника, квадрата, восьмигранника, могут поворачиваться на требуемый от вертикали угол.

В ползуне станка может автоматически устанавливаться и заменяться как невращающийся инструмент (рис. 4.12, а), так и вращающийся (рис. 4.12, б). В первом случае резцы 1 закрепляются в рез-цедержавке 2, а та, в свою очередь, с помощью тарельчатых пружин 5 и клинового зажима 3 фиксируется на ползуне. Разжим резцедержавки производится гидроцилиндром 4. Схема закрепления в ползуне 6 вращающегося 9 инструмента приведена на рис. 4.12,6. Резцедержатель 2 с не вращающимися резцами 1 закрепляется с помощью четырех гидроцилиндров 4 и клиновых механизмов. Базирование резцедержавки осуществляется по цилиндрическомупояску 3. Вращающийся инструмент 9 (фрезы и др.) закрепляется в шпинделе 7 с помощью цангового зажима 5, а момент передается шпонками 8. Для расширения технологических возможностей станки оснащают сменными фрезерными, шлифовальными и другими головками, которые закрепляются на ползуне с помощью зубчатой муфты или как резцедержавка с невращающимся инструментом по рис. 14.12, б. На рис. 4.13 показана угловая фрезерная головка с управляемой координатой (перпендикулярно направляющим поперечины). Головка устанавливается в ползуне 7 и закрепляется коническим кольцом аналогично рис. 4.12, а. Вращение на рабочий шпиндель 10 передается от шпинделя 8 ползуна через шпонку Схема шлифовальной головки 1 с встроенным в корпус электродвигателем 2 приведена на рис. 4.14.

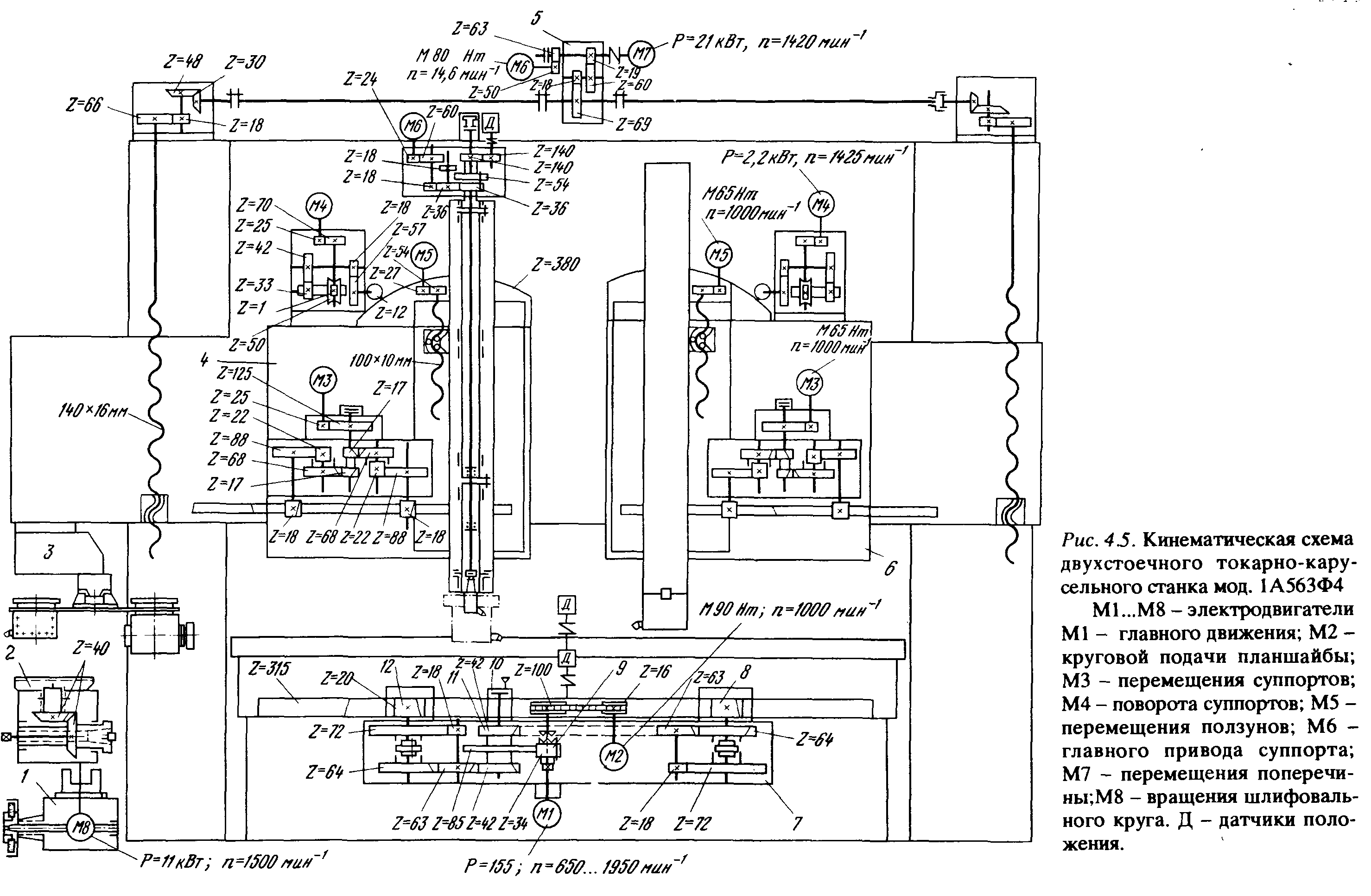

На рис. 4.5 показана кинематическая схема двухстоечного токарно-карусельного станка с ЧПУ с диаметром обработки 6300 мм мод. 1А550Ф4. Привод главного движения и привод круговой подачи планшайбы объединены в одном механизме 7. Работа главного привода обеспечивается при включении в работу двигателя Ml(при положении зубчатого колеса как показано на схеме). В этом случае обеспечивается равномерное распределение нагрузки между двумя выходными колесами 8 и 12 за счет "плавающего" шевронного колеса 11 (в гидроцилиндр масло не подается). Для работы в режиме круговой подачи колесо 9 перемещается вверх, и в работу включается двигатель привода подачи М2. Одновременно в гидроцилиндр 10 подается под давлением масло, и за счет осевого перемещения шевронного колеса выбирается зазор в зацеплении колес 8 и 12 с венцом (Z= 315). На станке предусмотрен как токарный 6, так и фрезерно-расточной 4 суппорты. Установочное движение поперечины осуществляется механизмом 5. Для расширения технологических возможностей предусмотрены угловая фрезерная головка 2 и шлифовальная головка 1, которые с целью облегчения их смены устанавливаются на поворотном магазине 3.

Многошпиндельные вертикальные токарные полуавтоматы прерывистого (последовательного) действия: компоновка, основные узлы,применяемые приспособления, исполнительные движения. Кинематическая схема станка мод.1286-6. Многошпиндельные токарные полуавтоматы предназначены для изготовления деталей из штучных литых, кованых и штампованных заготовок из различных марок сталей, чугуна, цветных металлов и сплавов. Обработка заготовки от начала до конца производится на одной позиции и только одной группой инструментов за время почти полного оборота карусели. Готовая деталь снимается с полуавтомата после каждого поворота карусели на одну позицию. Съем готовой детали и установка заготовки производятся на этих полуавтоматах или на ходу (рис. 3.39, б) во время прохождения зоны загрузки или с остановкой в данной позиции (рис. 3.39, в). В позиции загрузки (зоне) шпиндель не вращается, а суппорт отходит в верхнее положение. Для облегчения условий работы в этой зоне предусматривается специальное подъемное устройство. Технологические возможности полуавтоматов этого типа ограничены и поэтому на них обрабатываются более простые заготовки. На рис. 3.40 показана схема обработки заготовки на шестишпиндельном полуавтомате параллельного действия, у которого на пяти позициях производятся одни и те же операции группой инструментов из 15 резцов, установленных на резцовых головках. 4 Обработка заготовок на вертикальных полуавтоматах последовательного действия (рис. 3.41) производится несколькими группами инструментов, закрепленных на суппортах 2, которые размещены на гранях неподвижной колонны 3. Заготовки крепятся в патронах 1 вращающихся вертикальных шпинделей, расположенных по окружности в общем шпиндельном блоке в виде поворотного стола 4, который периодическим поворотом относительно неподвижных оснований 5 и колонны 3 осуществляет смену позиций. За один оборот стола заготовка последовательно проходит через все позиции, подвергаясь полной обработке, и после каждого поворота стола на одну позицию с полуавтомата снимается готовая деталь. Вращение шпинделей в каждой позиции осуществляется отиндивидуальных приводов, а при смене позиций и в позиции загрузки они не вращаются. Поперечных суппортов на вертикальных полуавтоматах нет и для получения в отдельных позициях полуавтоматов последовательного действия поперечной подачи инструментов используются специальные суппорты, в которых продольное перемещение преобразуется в поперечное. На рис. 3.42 показана схема обработки заготовки на вертикальном восьмишпиндельном полуавтомате последовательного действия, в которой на III и IV позициях с поперечной подачей производятся подрезание торца, снятие фаски и протачивание выточки и канавки. Кроме того, в данном примере используется специальное приспособление для растачивания внутренней сферы на VI и VII позициях. Все вертикальные многошпиндельные полуавтоматы имеют практически одинаковую компоновку, а отличия в устройстве и конструкции отдельных узлов связаны главным образом с

Вертикально сверлильные станки общего назначения: основной параметр, компоновка, основные узлы, исполнительные движения, структуры приводов, применяемые приспособления. Кинематическая схема вертикально-сверлильного станка мод.2Н150

Горизонтально расточные станки (262Г) Предназначены для сверления, растачивания, зенкеровании и развертывании точных и взаимосвязанных отверстий, подрезание торцов радиальным суппортом, фрезерование поверхностей и нарезание резьб расточным шпинделем. Главное движение – вращение шпинделя, или шпинделя и планшайбы. Движение подач: 1. Осевое перемещение шпинделя 2. Продольное перемещение стола 3. Поперечное перемещение стола 4. Вертикальное перемещение шпиндельной бабки 5. Радиальное перемещение суппорта и планшайбы

1-станина 2-задняя стойка 3-люнет 4-стол 5-шпиндельная бабка 6-передняя стойка 7-планшайба 8-радиальный суппорт 9-шпиндель

При растачивании коротких отверстий подача сообщается шпинделю, при обработки длинных столу. При нарезании резьбы шпинделю сообщается за один его оборот осевая подача равная шагу нарезаемой резьбы. При фрезеровании движение подачи сообщается столу в поперечном направлении или шпиндельной бабки в вертикальном направлении. При подрезании торцов и растачивании канавок движение резания сообщается планшайбе с радиальным суппортом, а его перемещение в радиальном направлении является подачей. Структура металлорежущего станка Металлорежущий станок (станок) — машина для размерной обработки заготовок в основном путем снятия стружки. Собственно станок подразделяется на несколько важнейших частей, обычно называемых узлами. Главный привод станка сообщает движение инструменту или заготовке для осуществления процесса резания с соответствующей скоростью. У подавляющего большинства станков главный привод (рис. 1.2) сообщает вращательное движение шпинделю, в котором закреплен режущий инструмент либо заготовка. Привод подачи необходим для перемещения инструмента относительно заготовки для формирования обрабатываемой поверхности.

У подавляющего большинства станков привод подачи сообщает узлу станка прямолинейное движение. Сочетанием нескольких прямолинейных, а иногда и вращательных движений можно реализовать любую пространственную траекторию. Привод позиционирования необходим во многих станках для перемещения того или иного узла станка из некоторой исходной позиции в другую заданную позицию, например, при пос/едователь- ной обработке нескольких отверстий или нескольких параллельных плоскостей на одной и той же заготовке. Во многих современных станках с числовым программным управлением (ЧПУ) функции приводов подачи и позиционирования выполняет один общий привод. Несущая система станка состоит из последовательного набора соединенных между собой базовых деталей. Соединения могут быть неподвижными (стыки) или подвижными (направляющие). Несущая система обеспечивает правильность взаимного расположения режущего инструмента и заготовки под воздействием силовых и температурных факторов. Манипулирующие устройства необходимы для автоматизации различных вспомогательных движений в станке для смены заготовок, их зажима, перемещения или поворота, смены режущих инструментов, удаления стружки и т. п. Современный многооперационный станок имеет набор манипуляторов, транспортеров, поворотных устройств, а в некоторых случаях обслуживается универсальным манипулятором с программным управлением (промышленным роботом). Контрольные и измерительные устройства необходимы в станке для автоматизации наблюдения за правильностью его работы. С помощью них контролируют состояние наиболее ответственных частей станка, работоспособность режущего инструмента, измеряют заготовки и изделие. При достаточно высоком уровне автоматизации результаты контроля измерения поступают в управляющее устройство, а оттуда в виде управляющих сигналов корректируют положение узлов станка. Устройство управления может быть с ручным обслуживанием оператором, с механической системой управления или с ЧПУ. В настоящее время происходит широкое внедрение микропроцессорных устройств ЧПУ для управления всеми видами станочного оборудования.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 2462; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.68.228 (0.013 с.) |

М1 и М2 - двигатели

М1 и М2 - двигатели Шейка ходового винта охвачена вилкой 5. которая может перемешаться в осевом направлении. Таким образом, ходовой винт может совершать одновременно и врашательное и поступательное движение Peзьбавинтовой пары (гайки 3 и ходового винта 4) выполнена с бочьшим шагом Т\ вследствие чего она пологая и несамотор- мозящая (в затыловочных станках Т выбирают равным шагу спиральной канавки затылуемой червячной фрезы T^, величина которого может быть больше метра).

Шейка ходового винта охвачена вилкой 5. которая может перемешаться в осевом направлении. Таким образом, ходовой винт может совершать одновременно и врашательное и поступательное движение Peзьбавинтовой пары (гайки 3 и ходового винта 4) выполнена с бочьшим шагом Т\ вследствие чего она пологая и несамотор- мозящая (в затыловочных станках Т выбирают равным шагу спиральной канавки затылуемой червячной фрезы T^, величина которого может быть больше метра). Червячная пара Большое число вариантов суммирования движений можно получить с помощью червячной пары.Принимая поочередно ведущим звеном червяк и червячное колесо, суммарное движение может быть или на червячном колесе или на червяке Принимаем червяк 1 ведущим, а червячное колесо 2 ведомым (рис. 20,а).

Червячная пара Большое число вариантов суммирования движений можно получить с помощью червячной пары.Принимая поочередно ведущим звеном червяк и червячное колесо, суммарное движение может быть или на червячном колесе или на червяке Принимаем червяк 1 ведущим, а червячное колесо 2 ведомым (рис. 20,а).

Конический дифференциал — суммирующий механизм, выполненный из конических зубчагых колес. На рис. 22,а показан конический дифференциал, со стоящий из неподвижного конического колеса г,. Т-образного вала / с сателлитами z2 и zA (ведущего) и ведо мого z3 конического колеса.Ппивращении Т-обоазного вала сателлиты z2 и z4 катятся по неподвижному колесу z, и передают движение ведомому колесу z3.

Конический дифференциал — суммирующий механизм, выполненный из конических зубчагых колес. На рис. 22,а показан конический дифференциал, со стоящий из неподвижного конического колеса г,. Т-образного вала / с сателлитами z2 и zA (ведущего) и ведо мого z3 конического колеса.Ппивращении Т-обоазного вала сателлиты z2 и z4 катятся по неподвижному колесу z, и передают движение ведомому колесу z3.

В зависимости от размеров и назначения станки выпускаются одностоечными или двухстоечными. Станки с диаметром обработки до 2 м выполняют, как правило, одностоечными (рис. 4.3, а-в). Ряд иностранных фирм выпускают станки до 3500 мм одностоечными. В зависимости от высоты заготовки Н станки имеют неподвижную (рис. 4.3, а) или подвижную (рис. 4.3, б) поперечину 1 (перемещается установочно). В первом случае высота Н заготовки значительно меньше диаметра D, а во втором - равна или даже несколько больше диаметра. Часто станки с неподвижной поперечиной имеют один вертикальный суппорт 2 с револьверной головкой 3. Станки с подвижной поперечиной могут иметь дополнительно вертикальный 4 и горизонтальный 5 суппорты (рис. 4.3, б). Выпускаются также станки без поперечины (рис. 4.3, в). Здесь салазки 1 суппорта 2 перемещаются по вертикальным направляющим стойки 3.

В зависимости от размеров и назначения станки выпускаются одностоечными или двухстоечными. Станки с диаметром обработки до 2 м выполняют, как правило, одностоечными (рис. 4.3, а-в). Ряд иностранных фирм выпускают станки до 3500 мм одностоечными. В зависимости от высоты заготовки Н станки имеют неподвижную (рис. 4.3, а) или подвижную (рис. 4.3, б) поперечину 1 (перемещается установочно). В первом случае высота Н заготовки значительно меньше диаметра D, а во втором - равна или даже несколько больше диаметра. Часто станки с неподвижной поперечиной имеют один вертикальный суппорт 2 с револьверной головкой 3. Станки с подвижной поперечиной могут иметь дополнительно вертикальный 4 и горизонтальный 5 суппорты (рис. 4.3, б). Выпускаются также станки без поперечины (рис. 4.3, в). Здесь салазки 1 суппорта 2 перемещаются по вертикальным направляющим стойки 3.

В состав главного привода (вращения планшайбы) входят регулируемый электродвигатель и двух-, трехступенчатая коробка скоростей. Кроме того, для круговой подачи планшайбы, например при фрезеровании, предусматривают дополнительный привод (с выборкой зазора в кинематической цепи). Этот же привод используют для точного поворота планшайбы на заданную угловую координату.

В состав главного привода (вращения планшайбы) входят регулируемый электродвигатель и двух-, трехступенчатая коробка скоростей. Кроме того, для круговой подачи планшайбы, например при фрезеровании, предусматривают дополнительный привод (с выборкой зазора в кинематической цепи). Этот же привод используют для точного поворота планшайбы на заданную угловую координату. Станки с диаметром обработки до 2500 мм чаще всего оснащают вертикальным суппортом (рис. 4.9) с четырех- или пятипозиционной револьверной головкой 1, имеющей автоматизированный поворот (смена инструмента) и зажим от двигателя 3. Инструмент закрепляется в револьверной головке вручную. Ось револьверной головки располагается горизонтально или для удобства размещения резцедержателей под углом α= 7 - 10° к горизонту.

Станки с диаметром обработки до 2500 мм чаще всего оснащают вертикальным суппортом (рис. 4.9) с четырех- или пятипозиционной револьверной головкой 1, имеющей автоматизированный поворот (смена инструмента) и зажим от двигателя 3. Инструмент закрепляется в револьверной головке вручную. Ось револьверной головки располагается горизонтально или для удобства размещения резцедержателей под углом α= 7 - 10° к горизонту. На рис. 4.10 показана конструкция суппорта, в котором как направляющие 1 и 4 салазок, так и ползуна 10 выполнены на гидростатических опорах. Каждый карман (на ползуне их 16: по 8 на каждой опоре 8 и 9) питается от многопоточного насоса 6, подающего масло в каждый из карманов 0,2 л/мин. Движение суппорта по поперечине 5 осуществляется с помощью шариковой передачи 3, а перемещение ползуна 10 производится от высокомоментного двигателя 7, передающего вращение на шариковую гайку 4 (см. рис. 4.11).

На рис. 4.10 показана конструкция суппорта, в котором как направляющие 1 и 4 салазок, так и ползуна 10 выполнены на гидростатических опорах. Каждый карман (на ползуне их 16: по 8 на каждой опоре 8 и 9) питается от многопоточного насоса 6, подающего масло в каждый из карманов 0,2 л/мин. Движение суппорта по поперечине 5 осуществляется с помощью шариковой передачи 3, а перемещение ползуна 10 производится от высокомоментного двигателя 7, передающего вращение на шариковую гайку 4 (см. рис. 4.11). 5 на гильзу 9 и далее через специальную муфту 4 (см. схема I). С помощью этой муфты (двойной кривошип) вращение передается на фланец 3 и далее через конические колеса на рабочий шпиндель 10. Муфта 4 передает вращение от гильзы 9 на фланец 3 при перемещении головки 1 в направляющих 2 в пределах ±150 мм. Перемещение головки 1 производится от высокомо-ментного двигателя 11 (см. А-А) шариковым винтом 12.

5 на гильзу 9 и далее через специальную муфту 4 (см. схема I). С помощью этой муфты (двойной кривошип) вращение передается на фланец 3 и далее через конические колеса на рабочий шпиндель 10. Муфта 4 передает вращение от гильзы 9 на фланец 3 при перемещении головки 1 в направляющих 2 в пределах ±150 мм. Перемещение головки 1 производится от высокомо-ментного двигателя 11 (см. А-А) шариковым винтом 12.

принципом работы полуавтомата. Ниже рассматривается только полуавтомат последовательного действия, как более сложный в конструктивном отношении.

принципом работы полуавтомата. Ниже рассматривается только полуавтомат последовательного действия, как более сложный в конструктивном отношении. На рис. 3.43 приведена компоновка восьмишпиндельного полуавтомата последовательного действия мод. 1К282, на основании 14 которого смонтированы все основные узлы и механизмы станка. В тумбе основания закреплена основная несущая часть полуавтомата - пустотелая колонна 9, у которой внизу на конусе смонтирован поворотный стол 12 с рабочими шпинделями 11, в средней части - направляющие для суппортов 2, а сверху с помощью венца 8 семь коробок скоростей и'подач 4, электродвигатель 6 с редуктором 7 и стойка 5 с гидроцилиндром для включения через тягу 10 семи синхронизаторов 16 и тормоза 15. Вращение на шпиндели от коробок скоростей передается валами 3, размещенными внутри колонны. Механизм поворота и фиксации 13 стола установлен в нише основания, которая одновременно является резервуаром гидросистемы танка. Электрооборудование полуавтомата смонтировано в специальном шкафу 1.

На рис. 3.43 приведена компоновка восьмишпиндельного полуавтомата последовательного действия мод. 1К282, на основании 14 которого смонтированы все основные узлы и механизмы станка. В тумбе основания закреплена основная несущая часть полуавтомата - пустотелая колонна 9, у которой внизу на конусе смонтирован поворотный стол 12 с рабочими шпинделями 11, в средней части - направляющие для суппортов 2, а сверху с помощью венца 8 семь коробок скоростей и'подач 4, электродвигатель 6 с редуктором 7 и стойка 5 с гидроцилиндром для включения через тягу 10 семи синхронизаторов 16 и тормоза 15. Вращение на шпиндели от коробок скоростей передается валами 3, размещенными внутри колонны. Механизм поворота и фиксации 13 стола установлен в нише основания, которая одновременно является резервуаром гидросистемы танка. Электрооборудование полуавтомата смонтировано в специальном шкафу 1.