Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Токарно револьверные станки: компоновки, основные узлы, основной параметр, применяемые приспособления. Кинематическая схема станка мод. 1512. Особенности карусельных станков с чпу.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Токарно-карусельные станки предназначены для обработки заготовок преимущественно типа тел вращения (длина которых обычно не превышает диаметра) с диаметрами от 800 до 20000 мм и относятся к станкам токарной группы. Основным размером является наибольший диаметр обрабатываемой заготовки. Для этих станков характерным является вертикальная ось вращения планшайбы, благодаря чему становится более безопасным и удобным закрепление тяжелых заготовок по сравнению с токарными и лоботокарными станками. Недостатком станков является плохой отвод стружки, а также переменный вылет инструмента, обусловленный особенностью обработки. Компоновка станков

Тяжелые и уникальные станки с диаметром обработки от 4 до 20 м выполняют одностоечными (рис. 4.3, г) и двустоечными (рис. 4.3, д). В них консоль 1 (поперечина 1 на рис. 4.3, д) и стойка 3 перемещаются установочно. Уникальные станки двустоечной компоновки могут иметь портал, перемещающийся в плоскости чертежа (рис. 4.3, д), что позволяет увеличить диаметр D заготовки. Одностоечные станки выполняются также с подвижным столом 5 и неподвижной стойкой 3. Основными преимуществами одностоечной компоновки являются значительно меньшие масса, стоимость, занимаемая площадь, удобные загрузка станка крупными заготовками и обслуживание, так как рабочая зона открыта для установки заготовки. На таких станках эффективно используется боковой суппорт 4, который можно устанавливать на минимальном расстоянии от деталей. Недостатком станков является меньшая жесткость, особенно при точении вертикальным суппортом 2 деталей малого диаметра. Преимуществом двухстоечной компоновки является высокая жесткость несущей системы, позволяющая эффективно использовать два вертикальных суппорта 2 и 3.

Точность геометрической формы детали, скоростные и силовые характеристики, надежность работы станка в значительной степени определяются конструкцией стола, на котором закрепляется обрабатываемая заготовка. У станков с диаметром обработки до 3000 мм используются опоры качения и гидростатические опоры; при 6ольших размерах предпочтение отдается гидростатическим направляющим, обеспечивающим большую точность и виброустойчивость станка. На рис. 4.6 приведена конструкция стола с опорами качения. Средний диаметр Dcpподшипника выбирают равным примерно половине наибольшего диаметра обработки. Конструкция обеспечивает большую окружную скорость и используется при диаметре обработки до 2500 мм. Для повышения жесткости и виброустойчивости особенно при обработке высоких заготовок предусматривают подшипник 5, с помощью которого создается предварительный натяг главного подшипника 7. Обрабатываемая заготовка может закрепляться в тисках 4, а также на столах-спутниках, устанавливаемых на планшайбе 6. Для восприятия больших осевых усилий, возникающих в зацеплении косозу-бых колес 2 и 3, вал 9 установлен на конических роликоподшипниках. Конструкции столов с гидростатическими направляющими приведены на рис. 4.7. Замкнутые круговые гидростатические направляющие 1 и 2 (рис. 4.7, а), обеспечивающие высокую жесткость масляного слоя, применяются при диаметре планшайбы до 2 м. Более технологичными являются разомкнутые гидростатические направляющие 1, используемые в тяжелых станках, с диаметром планшайбы до 12,5 м (рис. 4.7, б). Наибольшее распространение в станках получил привод вращения планшайбы, осуществляемый через косозубые колеса 3 и 4.

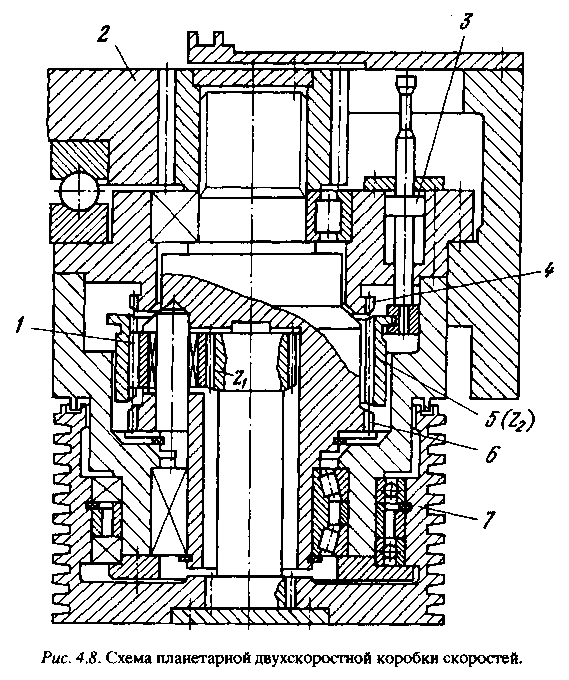

Главный привод

В конструкции по рис. 4.6, двухступенчатая коробка скоростей располагается в корпусе стола 8. Передача вращения от двигателя постоянного тока 1 к коробке скоростей и далее на планшайбу передается через плоскоременную передачу 10. На рис. 4.8 показана схема двухступенчатой компактной планетарной коробки скоростей, передающей вращение с входного вала (от шкива 7) на зубчатый венец 2. Переключение ступеней осуществляется за счет перемещения гидроцилиндром 3 зубчатого колеса 5 с внутренним зубом. При его перемещении вниз и сцеплении с зубчатой муфтой 6 коробка скоростей работает в режиме зубчатой муфты (снижается шум). При перемещении колеса 5 вверх и сцеплении его с неподвижным колесом 4 работает планетарная передача с передаточным отношением: i=Z1/(Z1+Z2)== 1:4. Благодаря трем равномерно расположенным по окружности сателлитам 1 мощность передается по трем потокам и радиальные размеры коробки невелики.

Цилиндрические поверхности обрабатываются при вертикальном перемещении ползуна 2 с помощью винтовой передачи 5 в направляющих 4 (см. вид Б) корпуса суппорта. Торцовые поверхности обрабатываются при горизонтальном перемещении салазок 6 по направляющим 7 и 9 поперечины от винтовой передачи 8. В конструкции суппорта на рис. 4.9 направляющие поперечины частично разгружены от веса суппорта с помощью роликов 11 и тарельчатых пружин 10. Обычно суппорты с револьверными головками не имеют поворота ползуна (его ось вертикальна). Для перемещения ползуна и суппорта применяются направляющие качения и комбинированные направляющие (качение-скольжение). Взамен ползуна с револьверной головкой используются также суппорты с резцедержателями. Такую конструкцию имеют станки с устройством автоматической смены инструмента и все тяжелые станки. Суппорты с ползунами, имеющие поперечные сечения в форме прямоугольника, квадрата, восьмигранника, могут поворачиваться на требуемый от вертикали угол.

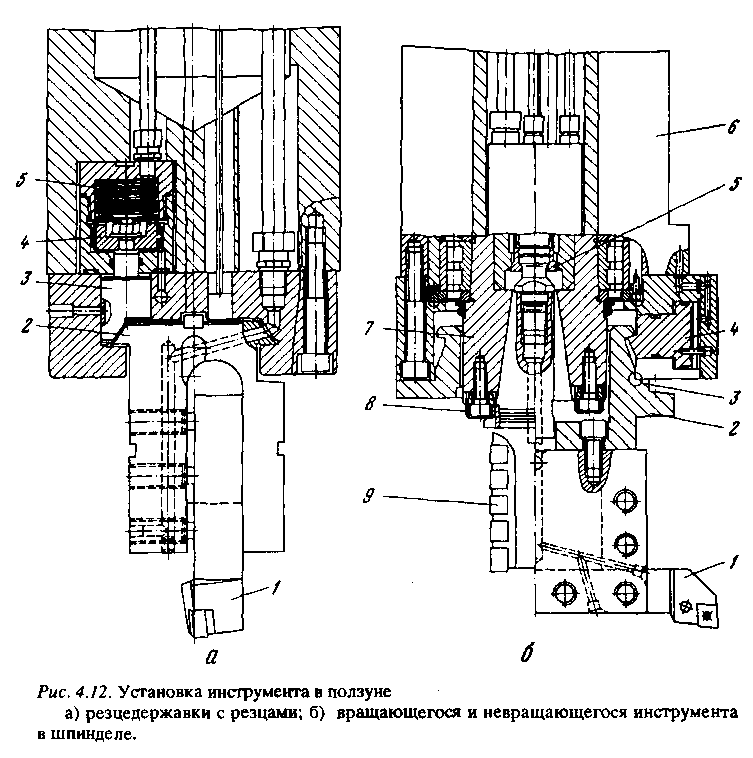

В ползуне станка может автоматически устанавливаться и заменяться как невращающийся инструмент (рис. 4.12, а), так и вращающийся (рис. 4.12, б). В первом случае резцы 1 закрепляются в рез-цедержавке 2, а та, в свою очередь, с помощью тарельчатых пружин 5 и клинового зажима 3 фиксируется на ползуне. Разжим резцедержавки производится гидроцилиндром 4.

Схема закрепления в ползуне 6 вращающегося 9 инструмента приведена на рис. 4.12,6. Резцедержатель 2 с не вращающимися резцами 1 закрепляется с помощью четырех гидроцилиндров 4 и клиновых механизмов. Базирование резцедержавки осуществляется по цилиндрическомупояску 3. Вращающийся инструмент 9 (фрезы и др.) закрепляется в шпинделе 7 с помощью цангового зажима 5, а момент передается шпонками 8. Для расширения технологических возможностей станки оснащают сменными фрезерными, шлифовальными и другими головками, которые закрепляются на ползуне с помощью зубчатой муфты или как резцедержавка с невращающимся инструментом по рис. 14.12, б. На рис. 4.13 показана угловая фрезерная головка с управляемой координатой (перпендикулярно направляющим поперечины). Головка устанавливается в ползуне 7 и закрепляется коническим кольцом аналогично рис. 4.12, а. Вращение на рабочий шпиндель 10 передается от шпинделя 8 ползуна через шпонку Схема шлифовальной головки 1 с встроенным в корпус электродвигателем 2 приведена на рис. 4.14.

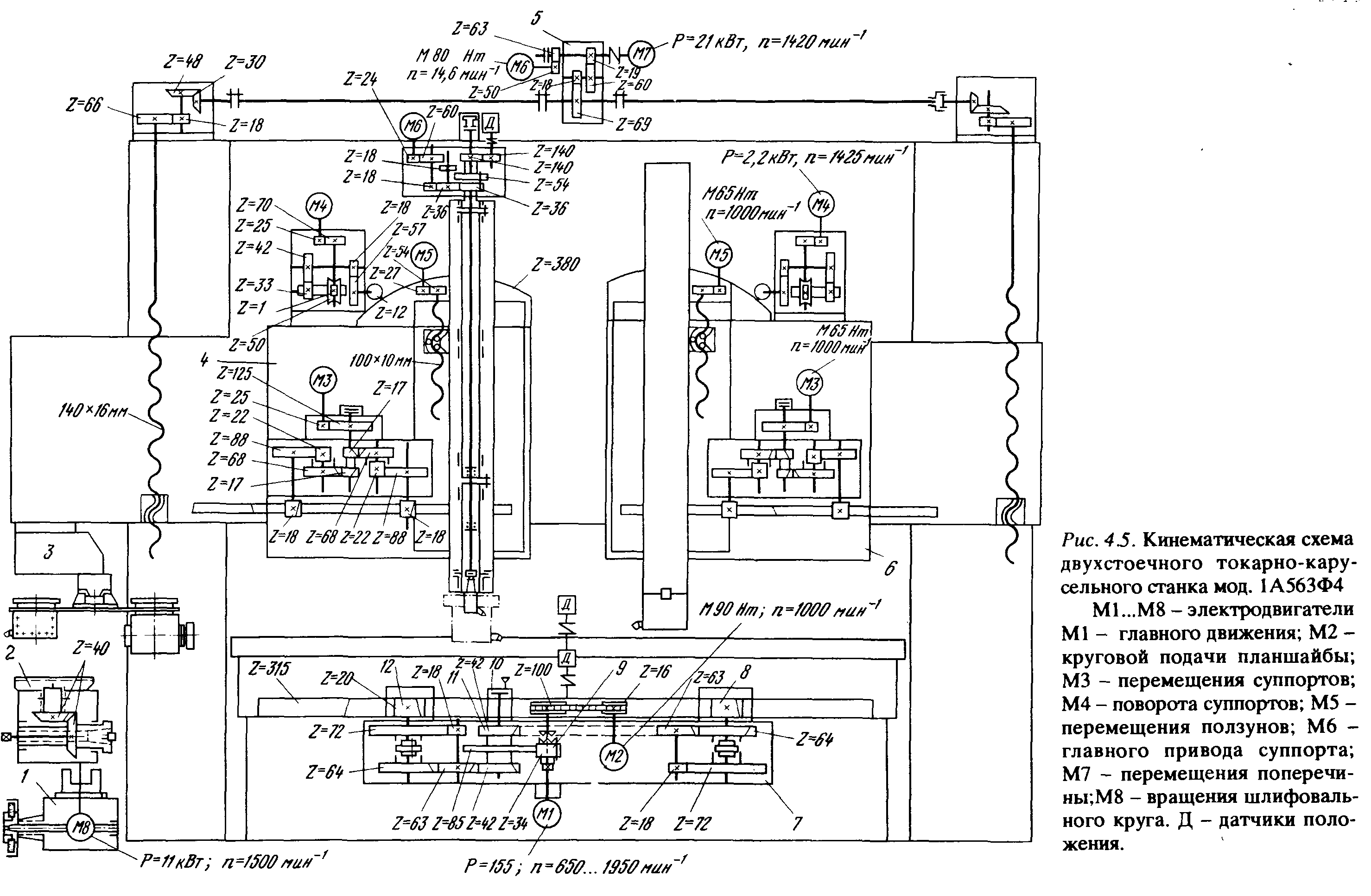

На рис. 4.5 показана кинематическая схема двухстоечного токарно-карусельного станка с ЧПУ с диаметром обработки 6300 мм мод. 1А550Ф4. Привод главного движения и привод круговой подачи планшайбы объединены в одном механизме 7. Работа главного привода обеспечивается при включении в работу двигателя Ml(при положении зубчатого колеса как показано на схеме). В этом случае обеспечивается равномерное распределение нагрузки между двумя выходными колесами 8 и 12 за счет "плавающего" шевронного колеса 11 (в гидроцилиндр масло не подается). Для работы в режиме круговой подачи колесо 9 перемещается вверх, и в работу включается двигатель привода подачи М2. Одновременно в гидроцилиндр 10 подается под давлением масло, и за счет осевого перемещения шевронного колеса выбирается зазор в зацеплении колес 8 и 12 с венцом (Z= 315). На станке предусмотрен как токарный 6, так и фрезерно-расточной 4 суппорты. Установочное движение поперечины осуществляется механизмом 5. Для расширения технологических возможностей предусмотрены угловая фрезерная головка 2 и шлифовальная головка 1, которые с целью облегчения их смены устанавливаются на поворотном магазине 3.

|

||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1022; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.6.85 (0.012 с.) |

В зависимости от размеров и назначения станки выпускаются одностоечными или двухстоечными. Станки с диаметром обработки до 2 м выполняют, как правило, одностоечными (рис. 4.3, а-в). Ряд иностранных фирм выпускают станки до 3500 мм одностоечными. В зависимости от высоты заготовки Н станки имеют неподвижную (рис. 4.3, а) или подвижную (рис. 4.3, б) поперечину 1 (перемещается установочно). В первом случае высота Н заготовки значительно меньше диаметра D, а во втором - равна или даже несколько больше диаметра. Часто станки с неподвижной поперечиной имеют один вертикальный суппорт 2 с револьверной головкой 3. Станки с подвижной поперечиной могут иметь дополнительно вертикальный 4 и горизонтальный 5 суппорты (рис. 4.3, б). Выпускаются также станки без поперечины (рис. 4.3, в). Здесь салазки 1 суппорта 2 перемещаются по вертикальным направляющим стойки 3.

В зависимости от размеров и назначения станки выпускаются одностоечными или двухстоечными. Станки с диаметром обработки до 2 м выполняют, как правило, одностоечными (рис. 4.3, а-в). Ряд иностранных фирм выпускают станки до 3500 мм одностоечными. В зависимости от высоты заготовки Н станки имеют неподвижную (рис. 4.3, а) или подвижную (рис. 4.3, б) поперечину 1 (перемещается установочно). В первом случае высота Н заготовки значительно меньше диаметра D, а во втором - равна или даже несколько больше диаметра. Часто станки с неподвижной поперечиной имеют один вертикальный суппорт 2 с револьверной головкой 3. Станки с подвижной поперечиной могут иметь дополнительно вертикальный 4 и горизонтальный 5 суппорты (рис. 4.3, б). Выпускаются также станки без поперечины (рис. 4.3, в). Здесь салазки 1 суппорта 2 перемещаются по вертикальным направляющим стойки 3.

В состав главного привода (вращения планшайбы) входят регулируемый электродвигатель и двух-, трехступенчатая коробка скоростей. Кроме того, для круговой подачи планшайбы, например при фрезеровании, предусматривают дополнительный привод (с выборкой зазора в кинематической цепи). Этот же привод используют для точного поворота планшайбы на заданную угловую координату.

В состав главного привода (вращения планшайбы) входят регулируемый электродвигатель и двух-, трехступенчатая коробка скоростей. Кроме того, для круговой подачи планшайбы, например при фрезеровании, предусматривают дополнительный привод (с выборкой зазора в кинематической цепи). Этот же привод используют для точного поворота планшайбы на заданную угловую координату. Станки с диаметром обработки до 2500 мм чаще всего оснащают вертикальным суппортом (рис. 4.9) с четырех- или пятипозиционной револьверной головкой 1, имеющей автоматизированный поворот (смена инструмента) и зажим от двигателя 3. Инструмент закрепляется в револьверной головке вручную. Ось револьверной головки располагается горизонтально или для удобства размещения резцедержателей под углом α= 7 - 10° к горизонту.

Станки с диаметром обработки до 2500 мм чаще всего оснащают вертикальным суппортом (рис. 4.9) с четырех- или пятипозиционной револьверной головкой 1, имеющей автоматизированный поворот (смена инструмента) и зажим от двигателя 3. Инструмент закрепляется в револьверной головке вручную. Ось револьверной головки располагается горизонтально или для удобства размещения резцедержателей под углом α= 7 - 10° к горизонту. На рис. 4.10 показана конструкция суппорта, в котором как направляющие 1 и 4 салазок, так и ползуна 10 выполнены на гидростатических опорах. Каждый карман (на ползуне их 16: по 8 на каждой опоре 8 и 9) питается от многопоточного насоса 6, подающего масло в каждый из карманов 0,2 л/мин. Движение суппорта по поперечине 5 осуществляется с помощью шариковой передачи 3, а перемещение ползуна 10 производится от высокомоментного двигателя 7, передающего вращение на шариковую гайку 4 (см. рис. 4.11).

На рис. 4.10 показана конструкция суппорта, в котором как направляющие 1 и 4 салазок, так и ползуна 10 выполнены на гидростатических опорах. Каждый карман (на ползуне их 16: по 8 на каждой опоре 8 и 9) питается от многопоточного насоса 6, подающего масло в каждый из карманов 0,2 л/мин. Движение суппорта по поперечине 5 осуществляется с помощью шариковой передачи 3, а перемещение ползуна 10 производится от высокомоментного двигателя 7, передающего вращение на шариковую гайку 4 (см. рис. 4.11). 5 на гильзу 9 и далее через специальную муфту 4 (см. схема I). С помощью этой муфты (двойной кривошип) вращение передается на фланец 3 и далее через конические колеса на рабочий шпиндель 10. Муфта 4 передает вращение от гильзы 9 на фланец 3 при перемещении головки 1 в направляющих 2 в пределах ±150 мм. Перемещение головки 1 производится от высокомо-ментного двигателя 11 (см. А-А) шариковым винтом 12.

5 на гильзу 9 и далее через специальную муфту 4 (см. схема I). С помощью этой муфты (двойной кривошип) вращение передается на фланец 3 и далее через конические колеса на рабочий шпиндель 10. Муфта 4 передает вращение от гильзы 9 на фланец 3 при перемещении головки 1 в направляющих 2 в пределах ±150 мм. Перемещение головки 1 производится от высокомо-ментного двигателя 11 (см. А-А) шариковым винтом 12.