Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

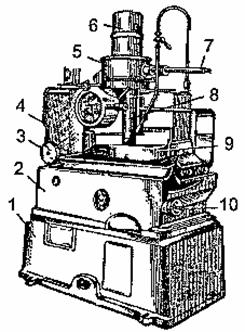

Расположение основных частей сверлильного станка 2Н135Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Кинематика станка Движения в станке. Главное движение – вращение шпинделя (рис.3.11) – осуществляется от электродвигателя М (N = 6,0/6,2 кВт; n = 960/1440 мин-1) через коробку скоростей. На станке применена унифицированная автоматическая коробка скоростей типа АКС 206-32-21 (рис. 3.11). В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 9 (ЭТМ-114) и пять электромагнитных муфт 10 (ЭМ-104), которые, включаясь попарно, дают на выходном валу 12 ступеней частоты вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала коробки скоростей осуществляется одновременно включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателя. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Продольная подача револьверного суппорта осуществляется от выходного (IV) вала коробки скоростей через плоскозубчатые ременные передачи Уравнение кинематической цепи минимальной продольной подачи:

Продольное перемещение револьверного суппорта вручную осуществляют штурвалом при соответствующем положении муфт в механизме суппорта. Схемой станка предусмотрена возможность переключения скоростей и подач вручную переключателями, установленными на пульте управления, и автоматической установкой штекера в соответствующее гнездо на штекерной панели. Поперечная (круговая) подача осуществляется от шпинделя станка до ходового винта по той же кинематической цепи, что и при продольной подаче, а далее через плоскозубчатую ременную передачу Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

где

На станке имеется копировальное устройство, предназначенное для продольного и поперечного копирования. Для этого на револьверной головке 1 закрепляют специальную державку с роликом, который упирается в копировальную линейку. Копировальную линейку устанавливают под необходимым углом к горизонтали и закрепляют в этом положении. Продольное копирование осуществляется при продольной подаче револьверного суппорта, при этом ролик державки движется по наклонной линейке и поворачивает вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на заготовке образуется коническая или иная фасонная поверхность. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копировальной линейки. Резьбонарезное устройство предназначено для нарезания по копиру 1 (рис. 3.11) резцами или гребенками наружных или внутренних резьб различных шагов. От шпинделя через кинематическую цепь с передаточным отношением Для нарезания резьбы нужно опустить рычаг 5 до упора винта этого рычага в планку 8. Вместе с рычагом 5 поворачивается суппорт 7 и рычаг 3, закрепленный на нем резьбовой губкой 2 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 2, перемещаясь по резьбе копира 1, будет двигать в осевом направлении штангу 6, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы. Продольное перемещение суппорта 7 ограничено упором, который прикреплен к рычагу 5. В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 1, и штанга 6, под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении.

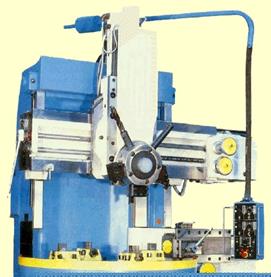

31. Токарно-карусельный станок типа 1512Ф3 с ЧПУ. Станок 1512Ф3 предназначен для обработки заготовок различных деталей из черных и цветных металлов в условиях единичного, мелкосерийного и среднесерийного производства (рис. 3.24). На нем можно производить обтачивание и растачивание поверхностей с прямолинейными и криволинейными образующими, протачивание торцовых поверхностей, прорезание торцовых канавок, сверление, зенкерование и развертывание центральных отверстий и др. Этот станок особенно эффективен при обработке заготовок сложной конфигурации с большим числом точных поверхностей.

Кинематика станка Движения в станке. Главное движение – вращение планшайбы – осуществляется от электродвигателя М1 (рис. 3.24) через клиноременную передачу со шкивами Уравнение кинематического баланса имеет вид:

где От вала V коробки скоростей через конические зубчатые колеса 36/48, вал IX, зубчатые колеса Уравнение кинематического баланса цепи подач имеет вид

где

33. Полуавтомат 1К282 предназначен для черновой и чистовой обработки в патроне заготовок типа дисков, фланцев и др. Станок изготовляют в силовом и скоростном исполнении. Силовые станки служат для обработки заготовок с большими припусками. Скоростное исполнение предназначено для обработки деталей либо небольшого диаметра, либо из цветных металлов. Техническая характеристика станка полуавтомата 1К282. Наибольший диаметр обрабатываемой заготовки 250 мм; число частот вращения шпинделя равно 28 в низком ряду и 25 в высоком; пределы частот вращения шпинделя при силовом исполнении 42-628 мин-1, при скоростном 66-980 мин-1, число подач 38; пределы подач при силовом исполнении 0,064-4,05 мм/об, при скоростном 0,041-3,44 мм/об; габаритные размеры станка 3070x2945x3872 мм.

Рис. 42. Схема работы токарного полуавтомата 1К282 Основные механизмы и принцип работы станка. С основанием 6 (рис. 42) жестко соединена колонна 3, по направляющим которой в рабочих позициях перемещаются суппорты 2. На столе 5 установлено восемь рабочих шпинделей 4. На вершине колонны закреплен корпус 1, в котором размещен механизм подач и редуктор главного движения. На семи рабочих позициях по принципу последовательной обработки можно производить обтачивание, растачивание, сверление, зенкерование и развертывание отверстий. Одна позиция является загрузочной. При обработке параллельно-последовательным методом двух заготовок одновременно на станке имеется две загрузочные позиции. Особенность данного станка в том, что каждый шпиндель может иметь независимые друг от друга частоты вращений и величины подач.

34. Токарно-копировальный многорезцовый полуавтомат 1722 предназначен для токарной обработки в центрах валов различной конфигурации методом копирования. 35. Сверлильные станки предназначены для сверления, зенкования, зенкерования, развертывания отверстий, для подрезания торцов изделий и нарезания резьб метчиками. Применяются они в основном в единичном и мелкосерийном производстве, а некоторые модификации этих станков — в условиях массового и крупносерийного производства.

Кинематические связи вертикально-сверлильного станка Основными формообразующими движениями при сверлильных операциях являются: главное — вращательное движение v и движение подачи s шпинделя станка. Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is, посредством которых устанавливается необходимая скорость вращения инструмента и его подача. Основными параметрами станка являются наибольший диаметр сверления отверстия по стали, вылет и максимальный ход шпинделя · 2Н135 станок вертикальный сверлильный универсальный одношпиндельный. Назначение и область применения

· Станки универсальные вертикально-сверлильные 2Н135, с условным диаметром сверления 35 мм, используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления» рассверливания» зенкования, зенкерования, развертывания и подрезки торцев ножами. · Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания. · Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы. · Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов. · Станки снабжены устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя» Главное движение Главное движение (вращение расточного шпинделя) - осуществляется от регулируемого электродвигателя постоянного тока (Nн=2 кВт, nн = 700 об/мин) через клиноременную передачу и двухступенчатую коробку скоростей. Пределы частот вращения расточного шпинделя 32-2000 об/мин. Переключение ступеней коробки скоростей осуществляют с помощью двигателя РД-09, который через зубчатые колеса 20-30 поворачивает эксцентрик, перемещающий блок зубчатых колес. Перемещение стола Перемещение детали в прямоугольной системе координат осуществляется движением стола по направляющим салазок и салазок по направляющим станины. Перемещение стола и салазок осуществляется от двух независимых электродвигателей постоянного тока ЭЛ111/245 (Nн =0,245 кВт, пн = 3600 об/мин) с регулируемой в широком диапазоне частотой вращения, благодаря чему имеется возможность применять скорости перемещения, необходимые для фрезерования плоскостей, а также осуществлять ускоренные перемещения при установке координат. Уравнения кинематического баланса цепей продольного и поперечного перемещения стола: Установку оси отверстия на детали относительно оси шпинделя осуществляют перемещением стола или салазок, которое контролируют специальным оптическим устройством. Оно установлено на точных стеклянных линейках, закрепленных в одном случае на столе (подвижная линейка), в другом - на станине (неподвижная линейка). . Бесконсольно-фрезерные станки: 4.2. БЕСКОНСОЛЬНЫЕ ФРЕЗЕРНЫЕ СТАНКИ Бесконсольные вертикальные и горизонтальные фрезерные станки (рис.4.4) отличаются тем, что в вертикальном направлении по направляющим стойки 5 перемещается шпиндельная бабка 4. А салазки 2, несущие стол 3 перемещаются только в горизонтальной плоскости по направляющим станины 1 (крестовый стол). При такой компоновке значительно повышается жесткость станка. Такие станки целесообразно использовать при обработке крупногабаритных заготовок торцовыми фрезами.

Рис. 4.4. Бесконсольно-фрезерные станки: а) вертикальный; б) горизонтальный. 1 – станина, 2 – горизонтальный, 3 – стол, 4 – шпиндельная бабка, 5 – вертикальная стойка. 42 ПРОДОЛЬНО - ФРЕЗЕРНЫЕ СТАНКИ Продольно-фрезерные станки бывают одностоечные и двухстоечные (рис. 4.5). Эти станки предназначены для обработки плоскостей крупногабаритных деталей в основном торцовыми фрезами. Поэтому их стол 2 имеет лишь одну степень свободы – перемещается прямолинейно по направляющим станины 1, остальные движения сообщаются шпиндельным головкам. Главным движением в станке является вращение шпинделей. Продольно-фрезерные станки по компоновке отличаются числом стоек (4) и фрезерных головок (3). Есть одностоечные и двухстоечные станки без поперечины. У них на каждой стойке находится одна головка. Большинство станков с поперечиной 6 на двух стойках. Число фрезерных головок разное от 1 до 4.

Рис. 4.5. продольно-фрезерный станок: 1 – станина, 2 – стол, 3 – шпиндельные головки, 4 – стойки, 5 – балка, 6 – боковые шпиндельные головки, 7 – траверса. 43 Расположение составных частей консольно-фрезерного станка с ЧПУ 1. Станина - 6Р13Ф3-37.10 2. Редуктор - 6Р13Ф3-37.25 3. Консоль - 6Р13Ф3-37.61 4. Короб электромонтажный - 6Р13Ф3-37.068 5. Стол и салазки - 6Р13Ф3-37.70 6. Электрооборудование - 6Р13Ф3-37.80 7. Вертикальный фрезерный станок 6Р13Ф3 предназначается для обработки разнообразных деталей сложного профиля из стали, чугуна, труднообрабатываемых цветных металлов, главным образом торцовыми и концевыми фрезами, сверлами в среднесерийном и мелкосерийном производстве. 8. Фрезерный станок модели 6Р13Ф3-37 оснащен устройством ЧПУ НЗЗ-2М, позволяющим вести обработку изделий в режиме программного управления одновременно по трем координатам: продольной и поперечной (перемещение стола и салазок с обрабатываемой деталью) и вертикальной (перемещение ползуна с инструментом). 9. Программируемое вертикальное перемещение (координата Z) осуществляется движением ползуна. Консоль фрезерного станка с ЧПУ 6Р13Ф3 имеет только установочное перемещение, исключающее позиционирование и работу в следящем режиме консоли, имеющей значительную массу. Повышается точность обработки, так как в процессе резания консоль всегда зажата. 10. Станок оснащен следяще-регулируемыми приводами подач с высокомоментными электродвигателями постоянного тока. 11. Применение следящих регулируемых приводов с двигателями постоянного тока обеспечивает скорость быстрого перемещения стола до 4,8 м/мин и исключает брак детали при контурной обработке в случае отказа привода подач по одной из координат.

Станок имеет следующие основные узлы и механизмы:

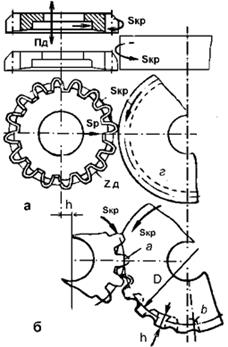

На данном станке можно нарезать блоки зубчатых колес с малыми расстояниями между зубчатыми венцами. В качестве режущего инструмента применяют долбяк. Рисунок 3 - Кинематическая схема станка 5А12 Кинематика станка Движения в станке. Главное движение – вращение шпинделя (рис.3.11) – осуществляется от электродвигателя М (N = 6,0/6,2 кВт; n = 960/1440 мин-1) через коробку скоростей. На станке применена унифицированная автоматическая коробка скоростей типа АКС 206-32-21 (рис. 3.11). В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 9 (ЭТМ-114) и пять электромагнитных муфт 10 (ЭМ-104), которые, включаясь попарно, дают на выходном валу 12 ступеней частоты вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала коробки скоростей осуществляется одновременно включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателя. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Продольная подача револьверного суппорта осуществляется от выходного (IV) вала коробки скоростей через плоскозубчатые ременные передачи Уравнение кинематической цепи минимальной продольной подачи:

Продольное перемещение револьверного суппорта вручную осуществляют штурвалом при соответствующем положении муфт в механизме суппорта. Схемой станка предусмотрена возможность переключения скоростей и подач вручную переключателями, установленными на пульте управления, и автоматической установкой штекера в соответствующее гнездо на штекерной панели. Поперечная (круговая) подача осуществляется от шпинделя станка до ходового винта по той же кинематической цепи, что и при продольной подаче, а далее через плоскозубчатую ременную передачу Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

где На станке имеется копировальное устройство, предназначенное для продольного и поперечного копирования. Для этого на револьверной головке 1 закрепляют специальную державку с роликом, который упирается в копировальную линейку. Копировальную линейку устанавливают под необходимым углом к горизонтали и закрепляют в этом положении. Продольное копирование осуществляется при продольной подаче револьверного суппорта, при этом ролик державки движется по наклонной линейке и поворачивает вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на заготовке образуется коническая или иная фасонная поверхность. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копировальной линейки. Резьбонарезное устройство предназначено для нарезания по копиру 1 (рис. 3.11) резцами или гребенками наружных или внутренних резьб различных шагов. От шпинделя через кинематическую цепь с передаточным отношением Для нарезания резьбы нужно опустить рычаг 5 до упора винта этого рычага в планку 8. Вместе с рычагом 5 поворачивается суппорт 7 и рычаг 3, закрепленный на нем резьбовой губкой 2 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 2, перемещаясь по резьбе копира 1, будет двигать в осевом направлении штангу 6, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы. Продольное перемещение суппорта 7 ограничено упором, который прикреплен к рычагу 5. В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 1, и штанга 6, под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении. 31. Токарно-карусельный станок типа 1512Ф3 с ЧПУ. Станок 1512Ф3 предназначен для обработки заготовок различных деталей из черных и цветных металлов в условиях единичного, мелкосерийного и среднесерийного производства (рис. 3.24). На нем можно производить обтачивание и растачивание поверхностей с прямолинейными и криволинейными образующими, протачивание торцовых поверхностей, прорезание торцовых канавок, сверление, зенкерование и развертывание центральных отверстий и др. Этот станок особенно эффективен при обработке заготовок сложной конфигурации с большим числом точных поверхностей.

Кинематика станка Движения в станке. Главное движение – вращение планшайбы – осуществляется от электродвигателя М1 (рис. 3.24) через клиноременную передачу со шкивами Уравнение кинематического баланса имеет вид:

где От вала V коробки скоростей через конические зубчатые колеса 36/48, вал IX, зубчатые колеса Уравнение кинематического баланса цепи подач имеет вид

где

33. Полуавтомат 1К282 предназначен для черновой и чистовой обработки в патроне заготовок типа дисков, фланцев и др. Станок изготовляют в силовом и скоростном исполнении. Силовые станки служат для обработки заготовок с большими припусками. Скоростное исполнение предназначено для обработки деталей либо небольшого диаметра, либо из цветных металлов. Техническая характеристика станка полуавтомата 1К282. Наибольший диаметр обрабатываемой заготовки 250 мм; число частот вращения шпинделя равно 28 в низком ряду и 25 в высоком; пределы частот вращения шпинделя при силовом исполнении 42-628 мин-1, при скоростном 66-980 мин-1, число подач 38; пределы подач при силовом исполнении 0,064-4,05 мм/об, при скоростном 0,041-3,44 мм/об; габаритные размеры станка 3070x2945x3872 мм.

Рис. 42. Схема работы токарного полуавтомата 1К282 Основные механизмы и принцип работы станка. С основанием 6 (рис. 42) жестко соединена колонна 3, по направляющим которой в рабочих позициях перемещаются суппорты 2. На столе 5 установлено восемь рабочих шпинделей 4. На вершине колонны закреплен корпус 1, в котором размещен механизм подач и редуктор главного движения. На семи рабочих позициях по принципу последовательной обработки можно производить обтачивание, растачивание, сверление, зенкерование и развертывание отверстий. Одна позиция является загрузочной. При обработке параллельно-последовательным методом двух заготовок одновременно на станке имеется две загрузочные позиции. Особенность данного станка в том, что каждый шпиндель может иметь независимые друг от друга частоты вращений и величины подач. 34. Токарно-копировальный многорезцовый полуавтомат 1722 предназначен для токарной обработки в центрах валов различной конфигурации методом копирования.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 849; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.210.79 (0.019 с.) |

и

и  , коробку подач и механизм фартука. Коробка подач (рис. 3.11) имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес 1 (Z = 18) и (Z = 28), что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач).

, коробку подач и механизм фартука. Коробка подач (рис. 3.11) имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес 1 (Z = 18) и (Z = 28), что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач).

, или цилиндрическую пару

, или цилиндрическую пару  , конический реверсивный механизм

, конический реверсивный механизм  , червячную передачу

, червячную передачу  и зубчатую передачу

и зубчатую передачу  на револьверную головку, при вращении которой происходит поперечная (круговая) подача.

на револьверную головку, при вращении которой происходит поперечная (круговая) подача.

– радиус окружности центров инструментальных гнезд, мм, (для данного станка 100 мм).

– радиус окружности центров инструментальных гнезд, мм, (для данного станка 100 мм). или

или  вращение передается на сменный копир при передаточном отношении

вращение передается на сменный копир при передаточном отношении  шаг нарезаемой резьбы равен шагу резьбы установленного копира 1, а при передаточном отношении

шаг нарезаемой резьбы равен шагу резьбы установленного копира 1, а при передаточном отношении  – половине этого шага.

– половине этого шага.

, коробку скоростей, вал V, конические зубчатые колеса

, коробку скоростей, вал V, конические зубчатые колеса  и зубчатые колеса

и зубчатые колеса  .

. ,

,

– передаточное отношение коробки скоростей.

– передаточное отношение коробки скоростей. вращение передается на вал X, конические зубчатые колеса

вращение передается на вал X, конические зубчатые колеса  , вал XI, конические зубчатые колеса

, вал XI, конические зубчатые колеса  вращение передается на вал XII коробки подач, переключением электромагнитных муфт которой устанавливается необходимая подача.

вращение передается на вал XII коробки подач, переключением электромагнитных муфт которой устанавливается необходимая подача. мм,

мм,

– передаточное отношение коробки подач;

– передаточное отношение коробки подач;  – передаточное отношение цепи от коробки подач до соответствующего суппорта.

– передаточное отношение цепи от коробки подач до соответствующего суппорта.