Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные производственные процессы очистнойСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Основные производственные процессы очистной Выемки

Очистная выемка включает три основных технологических процесса: отбойку руды (отделение ее от массива и вторичное дробление), доставку (перемещение отбитой руды от забоя до откаточного горизонта); управление горным давлением (поддержание очистного пространства). Очистное пространство - пространство, образующееся в результате извлечения полезных ископаемых. Очистное пространство может быть открытым (не нуждающимся в поддержании); заполненным закладкой; закрепленным; заполненным обрушенными породами. Очистные выработки - выработки, образующиеся в результате непосредственной выемки полезного ископаемого при его добыче. Очистные работы - работы по добыче полезного ископаемого, производимые в очистных выработках. Отбойка руды

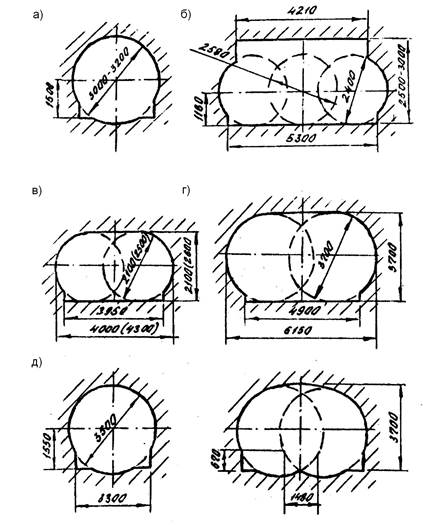

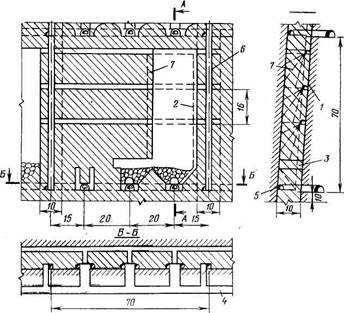

Отбойка руды может осуществляться самообрушением, взрывным, механическим, гидравлическим и др. способами. При разработке рудных месторождений преобладает взрывная отбойка руды с помощью взрывчатых веществ (ВВ). Эффективность отбойки зависит от соответствия параметров буровзрывных работ геологическим и горнотехническим условиям месторождения. Различают два основных способа взрывной отбойки: удлиненными и камерными зарядами. Удлиненные заряды располагают в шпурах или скважинах – пробуренных в массиве цилиндрических полостях. Глубина шпуров до 5 м, диаметр - от 30 до 70 мм; наиболее распространен диаметр шпуров в пределах 40÷50 мм. Шпуры диаметром менее 40 мм применяют при разработке жильных месторождений. Для бурения шпуров диаметром 40÷60 мм предназначены Достоинствами шпуровой отбойки являются качество дробления руды, минимальные потери и разубоживание. Скважины для отбойки руды имеют глубину более 5 м или диаметр более 70 мм. Наибольшее распространение получили скважины диаметром 60÷105 мм при отбойке руд средней крепости и крепких рудах. Отбойка скважинными зарядами получила широкое распространение при разработке месторождений средней и большой мощности. Для бурения скважин применяют перфораторы с составными штангами (штанговое бурение), погружные пневмоударники, станки шарошечного и вращательного бурения. Вращательное бурение скважин твердосплавными коронками применяют при коэффициенте крепости пород по шкале проф. Протодьяконова М.М. f<6÷8. Колонковыми электросверлами бурят скважины диаметром 50÷100 мм и глубиной 10÷40 м. Одним из основных способов бурения является ударно-вращательное бурение скважин небольшого диаметра (45÷90 мм), глубиной до 30 м в крепких и средней крепости породах. Широко применяются самоходные буровые станки на пневмоколесном ходу с мощными колонковыми перфораторами для вращательно-ударного бурения скважин диаметром 48÷70 мм, глубиной до 30 м. В крепких и весьма крепких породах применяется пневмоударное бурение (глубина скважин более 12÷15 м). Бурение на отечественных рудниках выполняется станками серий НКР, ЛПС и др. Диаметр скважин 95÷180 мм, глубина бурения до 60 м. Минимальные размеры буровых камер для бурения горизонтальных скважин: высота 2 м, ширина 2,5 м, длина 3÷3,5 м, производительность пневмоударного бурения 7÷30 м/смену. При скважинной отбойке применяют взрывание на открытое пространство или на ранее отбитую руду, или обрушенную породу. Наибольшее распространение получило многорядное (2÷6 рядов) короткозамедленное (15÷20 мс) взрывание комплектов скважин. Различают расположение скважин в слое: параллельное, веерное, параллельно-сближенное и пучковое. Отбойка может осуществляться вертикальными, наклонными и горизонтальными слоями. При отбойке вертикальными параллельными нисходящими или восходящими скважинами бурение осуществляют из буровых камер, пройденных на расстоянии, равном толщине отбиваемого слоя. Веерные нисходящие и восходящие комплекты буровых скважин бурят, как правило, из подэтажных выработок. Вследствие значительного сокращения протяженности буровых выработок и возможности бурения нескольких скважин с одного места установки бурового станка наибольшее распространение получило веерное расположение. С целью увеличения толщины отбиваемого слоя и уменьшения объема нарезных работ, повышения производительности бурения применяют параллельно-сближенное расположение скважин. Круговые комплекты скважин диаметром 60÷100 см бурят с расположением скважин по периметру круга на расстоянии 20÷30 см. Для отбойки руды горизонтальными слоями скважины бурят из буровых камер или горизонтальных выработок (ортов, штреков). Скважины в слое располагают, как правило, веером. При отбойке руды камерными зарядами (минная отбойка) ВВ размещают непосредственно в нарезных выработках. Руду отбивают обычно горизонтальными слоями. Этот вид отбойки эффективен при крепких трещиноватых рудах. Как правило, минная отбойка применяется на рудниках в качестве вспомогательного способа для погашения целиков и потолочин. При минной отбойке руды сосредоточенными зарядами, расположенными в минных колодцах или непосредственно на почве минных выработок, линия наименьшего расстояния обычно составляет 8÷10 м. При отбойке руды зарядами ВВ, нередко, образуются крупные куски, превышающие габариты рабочих органов погрузочного, доставочного и транспортного оборудования, называемые негабаритами. Наличие негабаритных кусков осложняет доставку руды из забоя к месту переработки. Поэтому негабаритные куски руды подвергают вторичному дроблению. Для вторичного дробления применяют заряды ВВ (шпуровые или накладные) или бутобои, оснащенные гидромолотами или гидро-инъекторами. Вторичное дробление производят непосредственно в очистном забое или в специальных выработках, расположенных на уровне откаточного горизонта. С помощью механической отбойки производится разрушение специальными машинами полезных ископаемых, как правило, осадочного происхождения с коэффициентом крепости не более f = 6÷8 по шкале проф. М.М. Протодьяконова. Основная доля механической отбойки приходится на горные комбайны и комплексы, которые применяют при разработке угольных месторождений, калийных и марганцевых руд. На добыче блоков строительных материалов применяют механизмы для пиления и выбуривания пород. Комбайн предназначен для отбойки и погрузки руды на конвейер, в самоходный вагон или другие транспортные средства. При отбойке калийных и марганцевых руд, как правило, применяют комбайны проходческого типа с фронтальным расположением рабочего органа (см. рис. 4.2). Каждая очистная камера состоит из одной-трех пройденных комбайном выработок (комбайновых «ходов»), разделенных целиками шириной от 1 до 3 м. Поперечное сечение формируемых очистных камер составляет от 7,5 до 15,5 м2 (рис. 8.1). Комбайны с боковым расположением рабочего органа применяют в основном в составе механизированных комплексов при отбойке руд в протяженных очистных выработках – лавах. Комплекс включает в себя комбайн, конвейер для доставки руды и гидрофицированную крепь (рис. 8.2). Отбойка руды самообрушением заключается в формировании подсечного пространства под отбиваемой частью массива, которое обеспечивает постепенное его разрушение по плоскостям имеющихся трещин под воздействием собственной силы тяжести. Может применяться исключительно в условиях руд неустойчивых и средней устойчивости при равномерной трещиноватости массива. Гидравлическая отбойка производится с помощью высоконапорных струй воды. Применялась при разработке маломощных пологих пластов марганцевых руд. Недостатками данного вида отбойки являются ограничения по крепости и устойчивости отбиваемых руд, оседание на почве доставочных выработок наиболее тяжелых частиц, обогащенных металлом. Группа электрофизических способов отбойки (электроимпульсный, электротермомеханический, лазерный и др.) не вышли из стадии поисковых изысканий или промышленных экспериментов. Электроимпульсный способ может применяться при отбойке руд с малой электрической проводимостью (сильвинит, галит, фосфорит). Заключается в подаче через электроды импульсов высокого напряжения от генератора на горный массив, с образованием в породе проводящего канала, в зоне которого материал переходит в плазменное состояние и, расширяясь, разрушает массив. Электротермомеханический способ может применяться в условиях пород с широким диапазоном физических свойств. Предусматривает облучение поверхности породы инфракрасным излучением плотностью более 1 Вт/см2, в результате чего в определенной зоне создается поле температурных напряжений, что ослабляет прочностные характеристики породы в этой зоне и облегчает последующее механическое разрушение породы. Температура излучающего тепло генератора – 800÷900°С, температура на поверхности массива перед механическим разрушением – 150°С.

Рис. 8.1. Поперечные сечения очистных выработок, проводимых комбайнами ПК-8 (а), ПК-10 (б), «Урал – 10КС» (в), «Урал – 20КС» (г), «Караганда – 7/15М» с одним и двумя рабочими органами (д)

Рис. 8.2. Очистной механизированный комплекс КМ144К (1 - рабочие органы комбайна; 2 – гидрофицированная крепь; 3 - призабойный конвейер)

Лазерный способ может применяться для разрушения локальных участков массива, однако мощность существующих источников лазерного излучения пока недостаточна, а соответствующая аппаратура громоздка и плохо приспособлена к работе в подземных условиях.

Управление горным давлением Горные породы, слагающие земную кору, находятся в напряженном состоянии. Между структурными блоками массива до проведения в нем выработок существует равновесие, о чем свидетельствует неподвижность массива горных пород. При проведении выработок это равновесие нарушается, т. е. происходит изменение напряженного состояния массива горных пород. Силы, которые проявляются в массиве горных пород после проведения в нем выработок, называют горным давлением. Управление горным давлением - совокупность мероприятий по искусственному регулированию давления для обеспечения безопасной и эффективной разработки месторождений. Величина и характер горного давления зависят от многих факторов. Одни из них определяются природными условиями (глубина разработки; рельеф поверхности; размеры, форма и угол падения залежи; физико-механические свойства горных пород), другие возникают в процессе разработки месторождения. К их числу относят: способ поддержания выработанного пространства; размеры, форму и взаимное расположение выработок; скорость подвигания забоя; способ отбойки; продолжительность отработки блока и др. С понижением горных работ необходимо изменять способы и Существуют следующие способы управления горным давлением: естественное поддержание очистного пространства рудными (породными) целиками; искусственное поддержание; обрушение руд и вмещающих пород. Естественное поддержание очистного пространства рудными целиками широко применяют как самостоятельный способ поддержания, так и в комбинации с другими способами – креплением, закладкой, магазинированием руды. В зависимости от назначения и расположения целики делят на охранные, оставляемые для охраны от обрушения вскрывающих выработок и сооружений; междуэтажные, оставляемые над и под выработками основного горизонта; междукамерные оставляемые между двумя соседними камерами; внутризабойные (опорные), оставляемые внутри очистного пространства камеры или выемочного участка. Поддержание рудными целиками - простой и эффективный Искусственное поддержание очистного пространства возможно за счет крепления и(или) закладки выработанного пространства. Для крепления очистного пространства применяют дерево, бетон, металл и другие материалы. Конструкции крепи очистных выработок: штанговая, тросовая, распорная (простая, усиленная); костровая; крепёжные рамы; станковая крепь и др. Процесс закладки состоит в заполнении выработанного пространства закладочным материалом. Этот способ широко распространен при подземной разработке руд цветных, редких металлов и золота. В качестве закладочных материалов применяют песок, шлаки, дробленые горные породы, полученные в шахте или добытые на поверхности. Разработка с закладкой связана с большими расходами, но является надежным средством поддержания, способствует, полноте извлечения руды, уменьшению расхода крепежных материалов, пожаробезопасности работ, улучшению условий вентиляции. В зависимости от способа транспортировки закладочных материалов в отработанное пространство камер и состояния закладки различают сухую (самотечную, механическую, пневматическую) и гидравлическую (без добавления вяжущих или с вяжущими - твердеющую) закладку. Закладочный материал после размещения в выработанном пространстве оседает. Коэффициент усадки колеблется от 20÷25% объема при сухой самотечной закладке, до 5÷10% при гидравлической. Твердеющая закладка представляет собой смесь ряда компонентов - вяжущего, заполнителя и воды. После укладки она затвердевает, образуя монолитный массив. Твердеющую закладку применяют с целью повышения полноты и качества извлечения полезных ископаемых из недр. Ее широко используют при комбинированной (открыто-подземной) разработке месторождений, опережающей выемке ценных руд при сохранении более бедных для последующей разработки, добыче запасов на больших глубинах с повышенной опасностью горных ударов; отработке пожароопасных месторождений, а также месторождений, находящихся под охраняемыми объектами и водоемами. В некоторых случаях снизить давление на забой и призабойную крепь можно, уменьшив пролет обнажения обрушением кровли – применением способа обрушения руд и вмещающих пород. Кровлю обрушают путем удаления крепи, а при щитовой крепи - перемещением щита к забою. Допустимая длина обрушаемой консоли зависит от свойств пород и мощности месторождения. Поэтому расстояние, через которое производится обрушение пород (шаг обрушения), бывает различным. Характер обрушения кровли также различен: слабые породы разрушаются и опускаются быстро на небольшой площади, крепкие обрушаются только на больших участках, иногда внезапно.

Контрольные вопросы

1. Назовите основные процессы очистных горных работ. 2. Дайте определение понятий «очистное пространство», «очистная выработка», «очистные работы». 3. Что понимают под отбойкой руды? Варианты взрывной отбойки? 4. Особенности буровзрывных работ при скважинной отбойке? 5. В чем заключается вторичное дробление кусков руды? Способы вторичного дробления? 6. Охарактеризуйте условия применения механической отбойки. Дайте определение понятиям «комбайн» и «комплекс». 7. Дайте определение понятия «выпуск руды». Виды выпускных выработок? 8. Что понимают под доставкой руды? Способы доставки руд? 9. В чем заключается управление горным давлением? Какие существуют способы управления горным давлением?

Месторождений

Системой разработки называется порядок проведения и расположения в пределах очистного блока подготовительно-нарезных и очистных выработок, а также технология, механизация и организация производственных процессов очистной выемки. Системы подземной разработки рудных месторождений разделяются по признаку поддержания очистного пространства на три класса: с естественным поддержанием очистного пространства; с обрушением руд и налегающих пород; с искусственным поддержанием очистного пространства. Системы с ествественным поддержанием очистного пространства (сплошную, камерно-столбовую, камерную), как правило, применяют до глубины 800 м. Характерной особенностью камерно-столбовых систем разработки является регулярное чередование выемочных камер и разделяющих их целиков (столбов). Камерно-столбовую систему применяют при разработке пологих и наклонных залежей мощностью от 3 до 30 м с устойчивыми рудами и налегающими породами. Применение камерно-столбовых систем обусловливает оставление в рудных целиках более 15÷20% запасов полезного ископаемого. Камерно-столбовые системы из-за больших потерь в целиках применяют в основном при выемке малоценных полезных ископаемых. Ширина панели составляет от 80÷150 до 400÷600 м, камер 8÷20 м, целиков 4÷6 м. Размеры камер и целиков зависят от устойчивости рудного и породного массивов. При пологом залегании рудного тела выработки основного горизонта располагают по руде на уровне почвы залежи или в подстилающих породах на глубине 4÷10 м. При наклонном залегании рудных тел - в породах (полевая подготовка). Современные варианты камерно-столбовой системы различают по способам отбойки, транспортировки руды и формам забоя и целиков. При этом все они основываются на частичном или полном использовании самоходного оборудования для бурения, погрузки и транспортировки руды. На рисунке 9.1 показана отработка пологой залежи мощностью 12 м и более камерно-столбовой системой с применением самоходного бурового и погрузочно-транспортного оборудования.

Рис.9.1. Очистные работы при камерно-столбовой системе разработки: 1 - ствол; 2 - массив руды; 3 - бульдозер; 4 - внутрикамерный целик; 5 - экскаватор; 6 - самоходный вагон; 7 - каретка для оборки кровли; 8 - буровая каретка Забой обуривают четырехперфораторной буровой кареткой. Взорванную руду грузят экскаватором или ковшовым погрузчиком и доставляют автосамосвалом или самоходным вагоном. Для осмотра и оборки кровли камеры используют самоходный полок. После взрывания и проветривания забой подготавливают к уборке руды: разбросанную взрывом руду бульдозером подгребают к забою и расчищают трассу, по которой курсирует самоходный вагон. Производительность погрузочно-доставочного комплекса составляет 200÷250 т/смену. Основными преимуществами системы являются возможность комплексной механизации очистных работ на базе самоходного оборудования; наличие широкого фронта работ; низкая себестоимость добычи. Недостатки: опасность ведения работ в открытых камерах и большие потери руды в целиках. Производительность труда рабочего при вариантах с самоходным оборудованием составляет 60÷80 т/смену. Расход подготовительных выработок 1,5÷2,5 м на 1000 т. Разубоживание руды не превышает 6÷7%. Камерная система разработки с подэтажной отбойкой. По простиранию месторождения смежные камеры разделяют междукамерными, а по падению - междуэтажными целиками, которые состоят из потолочины и днища. Системы разработки с подэтажной отбойкой (рис. 9.2) получили широкое распространение при разработке руд черных и цветных металлов. Высокая эффективность этой системы объясняется удобными и безопасными условиями бурения и отбойки; возможностью применения высокопроизводительных самоходных машин для бурения, погрузки и доставки руды; отсутствием крепления и принудительной доставки руды в очистном пространстве. Варианты системы применяют при разработке устойчивых руд и вмещающих пород, мощности залежи от 5 до 20 м, углах падения более 30°, отсутствии сортов руды, требующих раздельной выемки. При наличии участков вмещающих пород, требующих поддержания, в очистном пространстве оставляют временные внутрикамерные целики или устанавливают анкерную крепь. Высота блока в системе обычно равна высоте этажа и составляет в среднем 50÷70 м. Ширину целиков обычно принимают не менее 10 м. Толщина междуэтажного целика в значительной степени зависит от конструкции днища блока. При наличии промежуточного горизонта выпуска она оставляет 10÷12 м, а при выпуске руды на уровень откаточного горизонта 4÷5 м. Толщина потолочины в большинстве случаев составляет 3÷5 м.

Рис. 9.2. Система с подэтажной отбойкой: 1 - подэтажные штреки; 2 - отрезной восстающий; 3 - подсечка; 4 - откаточный штрек; 5 - вентиляционный штрек; 6 - блоковый восстающий; 7 - скважины для отбойки руды

Подготовку блока осуществляют этажными штреками, ортами и блоковыми восстающими. Применяют рудную, полевую и смешанную схемы подготовки. В связи с тем, что систему подэтажных штреков применяют в основном при устойчивых рудах и вмещающих породах, горизонтальные выработки торкретируют и в случае необходимости устанавливают анкерную крепь. К нарезным выработкам относят подэтажные штреки, отрезной восстающий, вентиляционные сбойки, выработки горизонта выпуска. Объем нарезных выработок в блоке зависит от конструкции горизонта выпуска: большее количество нарезных выработок - при наличии горизонта грохочения, меньшее - при плоском днище и выпуске на уровень откаточного горизонта. Очистные работы в блоке состоят из разделки отрезной щели, подсечки блока (включая оформление выпускных воронок или траншеи), выемки камерных запасов руды и отработки целиков. Для образования отрезной щели на каждом подэтаже проводят буровые орты, из которых бурят скважины на высоту подэтажа. Скважины располагают в два ряда симметрично или в шахматном порядке на расстоянии 1,5÷3,0 м. Взрывание последовательное по две-три слоя в направлении от отрезного восстающего к контуру рудного тела со стороны лежачего бока. После взрывания всех скважин на всю высоту камер образуется отрезная щель шириной 2÷3 м. При мощности рудного тела более 5 м отрезную щель иногда образуют путем взрывания комплекта скважин, пробуренных на всю высоту камеры. Длину секций (яруса) обычно принимают 5÷10 м. Подсечку камеры ведут с опережением по отношению к линии забоя на 6÷12 м. Для подсечки камер и образования дучек обычно применяют штанговые шпуры. Очистную выемку камерных запасов руды ведут от одного фланга к другому или от середины к границам. В первом случае отрезную щель располагают на границе с междукамерным целиком, во втором - в центре камеры. Бурение скважин диаметром 75÷100 мм осуществляют буровыми станками пневмоударного бурения. На параметры буровзрывных работ большое влияние оказывают морфология рудного тела и характер контактов руды с вмещающими породами. Обычно расстояние между подэтажами составляет 15÷20 м. Расположение скважин в слое может быть параллельным или веерным. Комплекты скважин на подэтажах взрывают по одному или применяют многосекционную отбойку (два-три и более комплека скважин в подэтаже). Преимущества системы: высокая производительность труда; безопасность очистных работ; высокая интенсивность выемки и низкие потери и разубоживание при выемке камерных запасов; возможность оставления неотработанных безрудных участков и включений некондиционных руд. К недостаткам системы относят: большой объем нарезных работ при малой высоте подэтажа; трудоемкость работ при извлечении междукамерных и междуэтажных целиков системами с закладкой; двухстадийную отработку блока (выемка камеры и целиков); невозможность выдачи руды по сортам. Камерные системы разработки с этажной отбойкой (этажно-камерные) - системы с открытым выработанным пространством, при которых запасы руды в камерах вынимают на всю высоту этажа без разделения его на подэтажи. Системы применяют обычно при разработке мощных и весьма мощных крутопадающих залежей с выдержанными элементами залегания, устойчивыми рудами и вмещающими породами. Руду отбивают вертикальными слоями по всей высоте или горизонтальными слоями по длине камеры. Вариант с отбойкой руды вертикальными слоями получил распространение при разработке крепких руд. Вариант с отбойкой горизонтальными слоями применяют при разработке руд средней крепости. При отбойке вертикальными слоями потолочина обнажается по мере отработки камеры, а при отбойке горизонтальными - в последний период выемки камеры. При разработке вертикальными слоями ширина камер 20 м, длина 40÷60 м, высота 35÷40 м при высоте этажа 60 м. Ширина междукамерного целика 10 м (рис. 9.3). Блок подготавливают путем проведения штреков и ортов (рудных и полевых). Откаточные штреки соединяют через каждые 60 м однопутевыми ортами. Откаточный и вентиляционный горизонты соединяют блоковыми восстающими, которые проходят в междукамерных целиках.

Рис. 9.3. Этажно-камерная система разработки: 1 - откаточный штрек; 2 - орты скреперования; 3 - выпускные траншеи; 4 - буровые выработки; 5 - скважины для образования отрезной щели; 6 - скважины для отбойки руды в камере; 7 - массив руды в камере; 8 - междукамерный целик

Нарезные работы состоят в проведении в кровле откаточных штреков, ортов скреперования, которые посередине длины камеры сбиваются вентиляционным штреком с восстающими, проходке дучек через 5÷7 м и траншейного орта. Буровой горизонт располагают ниже вентиляционного или на его уровне. На буровом горизонте нарезные работы состоят в проведении буровых ортов и буровых штреков. Массив руды разбуривают на всю высоту камеры параллельными глубокими скважинами. Скважины бурят из буровых выработок, расположенных в верхней части блока. Для доставки руды используют высокопроизводительное оборудование. Производительность забойного рабочего составляет 35÷100 т в смену. Расход подготовительно-нарезных выработок 3÷9 м на 1000 т, потери руды 3÷8%, разубоживание 3÷8%. К преимуществам систем с обрушением руд и вмещающих пород относят: низкую себестоимость очистных работ; высокую производительность труда. Основными недостатками являются: значительные потери и разубоживание руды при отработке целиков массовым обрушением; сложность осуществления селективной выемки руды. В процессе очистной выемки обрушается подсеченный снизу и сбоку массив руды подэтажа или этажа. Выпуск руды производят под обрушенными налегающими породами, которые заполняют выработанное пространство. Обрушение подсеченного массива руды может происходить под действием взрыва зарядов, помещенных в шпурах, скважинах или минных камерах, расположенных в обрушаемом массиве, или под действием собственного веса массива и горного давления. Системы с отработкой блоков сверху вниз подэтажами называют системами подэтажного обрушения. Системы с обрушением руды на высоту этажа называют системами этажного обрушения. Системы применяют при неустойчивых вмещающих породах возможности обрушения поверхности; незначительной ценности руд; отсутствии склонности к самовозгоранию. Наибольшее распространение системы с обрушением руд и вмещающих пород получили при разработке крупных железорудных и полиметаллических месторождений. Применение новых вариантов системы подэтажного обрушения, связанное с совершенствованием средств и способов отбойки и доставки сопровождается увеличением высоты подэтажа и повышением производительности труда. Системы подэтажного обрушения широко применяют на железных, медных и полиметаллических рудниках. В этом случае потери и разубоживание руды бывают более высокими, так как выпуск рудной массы происходит при непосредственном контакте с обрушенными налегающими породами. Варианты системы подэтажного обрушения различают по способу разрушения рудного массива (скважинами, самообрушением) и по способу выпуска (выпускные воронки или траншеи, с торцовым выпуском). При всех вариантах систем подэтажного обрушения этаж высотой 60÷80 м делят на блоки, блок - на подэтажи, подэтаж - на панели. Блок по простиранию имеет ширину 40÷50 м, длина блока соответствует мощности рудного тела. Высота подэтажей от 10÷12 до 30÷40 м (в зависимости от применяемого варианта системы и способа отбойки руды). Ширина панели принимается 7÷30 м. Схему подготовки блока согласовывают с расположением панелей по простиранию (штрековая) или вкрест простирания (ортовая). При штрековой схеме рудное тело в пределах этажа разделяют на блоки длиной 40÷50 м. Длина блока зависит от способа доставки и характера проявлений горного давления. Вариант системы подэтажного обрушения с торцевым выпуском руды применяется главным образом в крепких рудах. Он характеризуется простотой конструкции (совмещение горизонтов отбойки, выпуска и доставки руды) и высокой степенью механизации добычных работ на основе применения самоходного оборудования для бурения, погрузки и доставки руды (рис. 9.4). Подготовительные работы заключаются в проведении полевого штрека, рудоспуска и блокового восстающего. Рудоспуски обычно проводят через 50÷60 м. Через 400÷500 м между главными горизонтами проводят уклоны для доставки с горизонта на горизонт и в отдельные подэтажи самоходного оборудования. На каждом подэтаже высотой 10÷15 м проводят подэтажные штреки, соединяемые с рудоспуском и восстающим квершлагом. Из подэтажного штрека через 6÷7 м до висячего бока проходят подэтажные орты. Руду отбивают веерными комплектами зарядов в направлении от висячего бока к лежачему. После взрыва рудную массу грузят и доставляют до рудоспуска погрузочно-доставочными машинами. Объем нарезных работ небольшой в связи с отсутствием дучек и выпускных воронок. Производительность труда одного рабочего в очистных работах достигает 80÷90 т/смену, по руднику - 20÷30 т/смену, потери и разубоживание руды - 15÷20%.

Рис. 9.4 Вариант системы подэтажного обрушения: 1 – блоковый восстающий; 2 - рудоспуск; 3 – подэтажные штреки; 4 – обрушенные породы; 5 - отбитая руда

Систему этажного принудительного обрушения применяют при разработке мощных рудных тел средней крепости и крепких, различной устойчивости. В зависимости от расположения компенсационных камер и величины компенсационного пространства. различают три варианта системы: с отбойкой на горизонтальные компенсационные камеры; с отбойкой на вертикальные компенсационные камеры; без компенсационных камер (на зажатую среду). При применении системы с отбойкой руды глубокими скважинами на горизонтальные компенсационные камеры (рис. 9.5) рудное тело в этаже отрабатывают отдельными блоками размером в плане от 20×30 до 50×50 м. Высота этажа 60÷80 м. Отличие данной системы разработки от системы подэтажного обрушения в том, что руда обрушается на компенсационные камеры сразу на всю высоту. Подготовительные работы заключаются в проведении откаточных штреков (полевого - в лежачем боку и рудного - у висячего бока); выработок горизонта скреперования и подсечки; буровых и вентиляционных восстающих; буровых камер, рудоспусков и дучек. Начальной стадией очистной выемки является образование горизонтальных компенсационных камер, между которыми оставляют временный целик шириной 4÷6 м. Камеры обычно образуют одним из вариантов системы подэтажного обрушения. В период выемки камер производят обуривание массива блока глубокими скважинами. Из каждой буровой камеры обычно бурят два или более комплектов скважин. Временные целики между компенсационными камерами обуривают скважинами. При массовом взрыве в первую очередь обрушают временные целики, а затем послойно отбивают массив руды.

Рис. 9.5. Система этажного принудительного обрушения с отбойкой руды на компенсационные камеры горизонтальными слоями: 1 - откаточный штрек; 2 - орт скреперования; 3 - порода; 4 - блоковый восстающий; 5 – рудоспуск

В каждом слое все скважины обычно взрывают одновременно, а слои с замедлением, используя детонаторы замедленного действия. После проветривания и ремонтных работ приступают к массовому выпуску отбитой руды под обрушенными породами. При системах с закладкой выработанное пространство в процессе подвигания фронта очистных работ заполняют закладочным материалом. Операция закладки входит в цикл очистных работ. При мощности месторождений 0,6÷1,0 м применяют системы с получением закладочного материала от подрывки боковых пород, при большей мощности - с закладкой, поступающей с поверхности. Доставка закладки с поверхности в шахту (до закладочного горизонта) обычно производится самотеком по специальным по рудоспускам или скважинам, реже - гидротранспортом. Системы характеризуются высокими показателями извлечения и применяются в основном при разработке ценных руд. Несмотря на высокую себестоимость добычи, удельный вес систем постоянно увеличивается. Это происходит вследствие механизации закладочных работ, перехода горных работ на большие глубины и предъявляемых требований к рациональному использованию недр. Системы разработки горизонтальными слоями с применением самоходного оборудования применяют для месторождений средней и большой мощности с устойчивым рудным массивом. Самоходное оборудование при подготовке блоков используют на очистных работах и в процессе очистной выемки (рис. 9.6). Подготовку осуществляют транспортным штреком, ортами-заездами, фланговыми вентиляционно-ходовыми и закладочными восстающими и наклонным петлевым или спиральным съездом. Наклонный (спиральный) съезд позволяет механизировать все основные и вспомогательные работы в блоке, осуществлять обслуживание и ремонт самоходных машин.

Рис. 9.6. Система разработки горизонтальными слоями по простиранию с твердеющей закладкой и самоходным оборудованием: 1 - откаточный штрек; 2 - откаточный орт; 3 - блоковый восстающий; 4 – наклонный съезд

Очистную выемку ведут горизонтальными слоями высотой 3,5÷4,5 м от центра к флангам блока. При отбойке руды восходящими шпурами высота призабойного пространства составляет 3 м; горизонтальными шпурами - до 2,0÷2,5 м. На очистных работах используют дизельные пневмоколесные самоходные буровые установки с 2 - 3 перфораторами, мощные погрузочно-доставочные машины с ковшом вместимостью 2÷4 м3 и производительностью 500÷600 т/смену, машины для заряжания шпуров, осмотра и крепления кровли. Использование комплекса самоходных машин позволяет обеспечить высокую интенсивность очистн

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2291; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.6.144 (0.018 с.) |