Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Очистные комплексы и щитовые агрегаты для крутых пластовСодержание книги

Поиск на нашем сайте

Особенностью современного этапа развития технологии горных работ на крутых пластах является переход от механизации отдельных процессов (выемки угля) к комплексной механизации всех основных процессов в очистном забое (выемки, крепления и управления горным давлением) с применением высокопроизводительных очистных комплексов (с подвигапием очистного забоя по простиранию пласта) и щитовых агрегатов (с подвиганием очистного забоя по падению пласта) с автоматизацией управления. Преимущественное применение получили щитовые агрегаты, которыми в 1983 г. было оборудовано более 80 забоев. Технические характеристики щитовых агрегатов приведены в табл. 25.1.

§ 1. Комплекс КГУ Комплекс КГУ предназначен для комплексной механизации очистных работ при разработке по простиранию крутых пластов мощностью 0,6—1,5 м с падением 35—90° при боковых породах не ниже средней устойчивости. Комплекс КГУ (рис. 25.1) состоит из комбайна / типа «Темп», который подвешен на тяговом 2 и предохранительном 3 канатах на двухбарабанной лебедке 1ЛГКН, установленной на вентиляционном штреке; однотипных двухстоечных линейных и концевых секций 4; двух насосных станций 9 типа СНУ5; магнитной станции (при электрическом исполнении) и станции орошения, установленных на вентиляционном штреке. Комплекс может быть поставлен также в пневматическом исполнении. Все секции связаны между собой по падению пласта посредством гидравлических штанг 5 и 6, а также попарно гидравлическими домкратами передвижения 7, расположенными диагонально между основаниями секций. Гидростойки двойной телескопической раздвижности, гидроштанги и гидродомкраты питаются от общей гидросистемы, включающей насосную станцию, напорную и сливную магистрали и гидрооборудование секции. Рабочая жидкость—

эмульсия. На секции расположены блок клапанов и блок управления (в основании вышерасположенной секции). Каждая секция со стороны выработанного пространства снабжена ограждением 8 и также имеет ограждение со стороны рабочего пространства. Десятая секция имеет предохранительный полок для защиты рабочих от случайно падающих кусков породы. При работе комбайна снизу вверх секции крепи передвигаются вслед за выемкой. На пластах, опасных по внезапным выбросам угля или газа, передвижка секций крепи начинается только после выемки комбайном полосы угля по всей длине лавы. Щитовой агрегат 1АЩМ Агрегат 1АЩМ предназначен для комплексной механизации очистных работ при разработке крутых (50—90°) пластов мощностью от 1,2 до 2,2 м широкими полосами (40 м) по падению пласта при сопротивляемости угля резанию до 2 кН/см, кровле не ниже средней устойчивости, управлении горным давлением полным обрушением. Агрегат может применяться на пластах, опасных по выбросам угля и газа. 304

В целях непрерывной работы участка в эксплуатации находятся одновременно два щитовых агрегата (рис. 25.2). В то время как один щитовой агрегат 1 закончил выемку полосы угля и перемонтируется в монтажную камеру 3 для выемки следующей полосы угля, в работе находится агрегат 2. Монтажная камера должна подготавливаться заблаговременно. Ее проходят посредством отбойных молотков с оставлением или без оставления целика под вентиляционным штреком. Агрегат 1АЩМ (рис. 25,3) состоит из гидрофицированной оградительно-поддерживающей щитовой крепи 1, конвейероструга 2, насосной станции, электрического или пневматического оборудования и системы орошения, расположенных в вентиляционном штреке. Щитовая крепь агрегата скомплектована из отдельных секций 3, которые шарнирно связаны между собой у почвы пласта. Каждая секция состоит из основания 7, двух гидравлических стоек 8 и 10 двойной телескопической раздвижности и верхняка 12. Со стороны выработанного пространства имеется телескопическое ограждение //, нижняя часть которого связана с основанием секции, а верхняя — с верхняком. Секции связаны по верхнякам отрезками цепи. На неподвижную часть ограждения укладывают и закрепляют металлическую сетку или изношенную конвейерную ленту, а поверх нее — накатник из двух рядов бревен На накатник насыпают породную подушку шириной примерно равной

двукратной мощности пласта. Породная подушка смягчает удары обоушающихся за щитом пород кровли. ' Конвейероструг осуществляет выемку угля по всему фронту забоя на полную мощность пласта и доставку его к углеспускной печи производительностью до 2 т/мин. Исполнительный орган представляет собой каретки 4 с резцами. Каретки перемещаются на роликах по направляющей балке 5 посредством круглозвенной бесконечной цепи и привода (электрического или пневматического). Подача копвеиероструга на массив угля происходит с помощью гидродомкратов 6 и гидродомкратов качания 9, установленных на секциях через каждые 6 м. Цикл работ по выемке угля под щитом осуществляется следующим образом: 1) в начальном положении (рис. 25.3, а) крепь щитового агрегата придвинута вплотную к забою и опирается о него своим основанием; шдростойки секций расперты между кровлей и почвой пласта; конвейероструг находится в верхнем положении; расстояние от консоли верхняка до забоя 1п = 0,82 м; 2) включаются насосная станции, конвейероструг и орошение, производится зарубка конвейероструга в массив угля по всему фронту забоя, для чего конвейероструг равномерно перемещается всеми гидродомкратами подачи на забой со скоростью до 0,2 м/мин; при этом образуется вруб глубиной 0,7 м и шириной 0,8 м (рис. 25.3, б); 3) при помощи гидродомкратов качания конвейероструг перемещают вверх для отбойки верхней пачки угля (рис. 25.3, в). Ширина обнаженной полосы кровли по всей длине забоя составляет при этом Lt = 1,54 м; 4) далее таким же способом перемещают конвейероструг вниз для отбойки нижней пачки угля (рис. 25.3, г); 5) возвращают конвейероструг в исходное положение (рис. 25.3, д); 6) постепенно снимают распор со всех секций крепи, и весь агрегат под действием составляющей силы веса опускается вниз до упора концов оснований секций в массив угля (см. рис. 25.3 а). Одновременно ведутся вспомогательные работы: возводится органная крепь в ходке и наращивается лестница. Затем цикл работ повторяется. В перспективе вместо щитового агрегата 1АЩМ предполагается выпускать для той же мощности пластов (1,2—2,2 м) щитовой агрегат 2АНЩ, в котором применена механизированная крепь с принудительной гидравлической передвижкой, успешно эксплуатировавшаяся в агрегате 1АНЩ. Опытный образец щитового агрегата 2АНЩ прошел шахтные испытания. Подготавливается выпуск опытной партии. § 3. Щитовой агрегат 1АНЩ Агрегат 1АНЩ предназначен для комплексной механизации очистных работ при разработке пластов угля мощностью 0,7— 1,3 м с углом падения 35—90° полосами шириной 60 м по падению

пласта при кровле не ниже средней устойчивости и управлении горным давлением полным обрушением. Агрегат 1АНЩ (рис. 25.4) имеет такую же технологическую схему выемки угля и такое же общее устройство, как и агрегат 1АЩА1, и примененный аналогично конвейероструг. Принципиальное отличие заключается в новой кинематической схеме механизированной крепи с принудительной гидравлической ее передвижкой и принятых конструктивных решениях. Механизированная крепь 1 оградительно-поддерживающего типа, агрегатная, конструктивно и технологически связанная с кон-вейеростругом 2, состоит из двух групп двухстоечных секций! основных 3 и вспомогательных 4, чередующихся через одну. Каждая группа секний кинематически обособлена, передвигается самостоятельно и поочередно. Основные двухстоечные секции состоят из линейных секций, секций подвески и двух концевых. Линейная секция состоит из основания 5, двух стоек 6 двойной гидравлической раздвижности, верхняка 8, гидравлического оборудования и телескопического ограждения 7 от проникновения в рабочее пространство обрушенных пород из выработанного пространства. Секция подвески отличается от линейной наличием на основании проушин 9, в которые установлен рычаг подвески 10 со встроенным гидродомкратом // подачи конвейероструга. К основанию секции приварена опора и установлен гидродомкрат 12 качания конвейероструга. Гидродомкраты подачи и качания образуют механизм передвижения конвейероструга. Основные секции соединены между собой в единую группу двумя рядами связей по переднему и заднему рядам гидростоек. Вспомогательные секции с основанием клиновидной формы, установленные между основными, не имеют между собой кинематической связи и соединены посредством телескопических гидродомкратов с балкой конвейероструга для подтягивания к ней. Перед началом цикла в исходном положении агрегата основные секции крепи придвинуты к забою, расперты между кровлей и почвой пласта, а конвейероструг находится в контакте е углем. Далее включают насосную стьнцию и привод конвейероструга, а затем гидродомкратами подачи перемещают конвейероструг на вабой для получения первоначального вруба на шаг выемки. Телескопические гидродомкраты вспомогательных секций при эгом раздвигаются. Шаг выемки может регулироваться е помощью гидрозамков и кранов, установленных на секциях подвески. Далее, как и при агрегате 1АЩМ, производится выемка конвейеро-стругом верхней и нижней пачек угля и подача конвейероструга в исходное положение. При этом гидродомкраты основных и вспомогательных секций раздвинуты на величину шага выемки; гидродомкраты качания находятся в сдвинутом положении, а ширина обнаженной полосы кровли максимальная (L = 0,72 м). Процесс передвижения механизированной крепи осуществляется с принудительным гидравлическим последовательным пере-

движением групп секций крепи. Вспомогательные секции разгружаются и телескопическими гидродомкратами подтягиваются к балке конвейероструга по всей длине агрегата (или посекционно) и распираются между почвой и кровлей пласта, поддерживая кровлю. Затем производится снятие распора, передеьжка гидродомкратами и распор основных секций крепи. Одновременно с выемкой угля в вентиляционном ходке лавы возводшся органная крепь, переносятся лестницы для перемещения рабочих из погашаемой углеспускной печи и выполняются другие вспомогательные работы. Новый цикл работ выполняется в той же последовательности. К преимуществам щитовых агрегатов следует отнести: горизонтальное расположение забоя с фронтальной выемкой угля полосами по падению пласта, что упрощает выполнение многих производственных операций (в том числе перемещение и управление механизированной крепи); подбутовка за щитом, способствующая поддержанию боковых пород, уменьшающая нагрузку на крепь и поэтому позволяющая создавать ее облегченной конструкции и безопасно отрабатывать пласты с труднообру-шаемой кровлей; малая глубина захвата агрегата, полуцилин-дрнческая форма забоя, разрушение угля с поверхности забоя с малой толщиной стружки, а также действие гравитационных сил и веса агрегата в направлении, противоположном развитию выбросов, что значительно снижает выбросоопасность горного массива и повышает эффективность отработки пласта; резание угля под слоем ранее разрушенного и увлажненного угля, невысокая скорость резания и доставки угля, благодаря чему уменьшается вынос пыли в рабочее пространство забоя; дистанционное управление агрегатом с выносного пульта без присутствия людей в очистном забое во время выемки угля, что повышает безопасность работ. К недостаткам щитовых агрегатов следует отнести значительную трудоемкость перемонтажных работ, работ по креплению деревом и поддержанию углеспускных скатов. § 4, Организация работ и передовой опыт щитовой выемки угля Щитовые агрегаты применяются в тяжелых горно-геологических условиях залегания крутых пласгов, поэтому средняя нагрузка на лаву немного превышает 200 т угля в сутки, а производительность труда рабочего 5—6 т на выход. Однако многие передовые бригады, умело используя горную технику, регулярно вынимают агрегатом по две полоски шириной по 0,7 м за смену, обеспечивая при этом нагрузку на лаву 400 т угля за сутки и более. Рациональная организация работ применяется на шахте им. Артема ПО Артемуголь (Донбасс) в лавах, оборудованных щитовыми агрегатами типа 1АЩМ (рис. 25.5). Пласт «Толстый»

имеет мощность 1,7 м, угол падения 56", боковые породы средней устойчивости, длина очистного забоя 50 м. Щитовой агрегат обслуживает суточная комплексная бригада. Режим работы лавы — четырехсменныш три смены по добыче угля, четвертая — ремонтно-подготовительная. В каждую добычную смену на работу выходит звено из одиннадцати человек в следующем составе: один машинист агрегата, два помощника машиниста, двое ГРОЗ по насыпке угля в вагонетки на штреке и шестеро ГРОЗ по креплению ската. В каждую добычную смену снимается агрегатом по две полоски угля. В ремонтно-подготови-тельную смену работает бригада из четырех электрослесарей и двух забойщиков. Добыча угля за месяц составляет 11,2 тыс. т при производительности труда рабочего по участку 150 т. Особенностью работы передовых бригад является слаженный ритм работы, умение выполнять каждым рабочим все процессы производственного цикла, тщательный профилактический осмотр и текущий ремонт агрегата, высокая дисциплина, рациональное использование рабочего времени, социалистическое соревнование, творческое отношение к использованию горной техники в целях повышения ее эффективности. На некоторых шахтах успешно применяют работу одновременно двух сдвоенных (и даже строенных) агрегатов. Это позволяет в 2—3 раза увеличить длину очистного вабоя и довести ее до 80—120 м, благодаря чему значительно сокращаются тяжелые ручные работы и расход лесоматериалов при возведении углеспускных и вентиляционных скатов (шахта «Зиминка» в Кузбассе). Для продления срока службы панели и сокращения перемонтажных работ выемку угля агрегатом ведут без перемонтажа в пределах двух этажей (шахта «Углегорская» в Донбассе и др.). Передовая комплексная бригада на шахте «Зиминка», творчески осваивая горную технику, эффективно применила агрегат

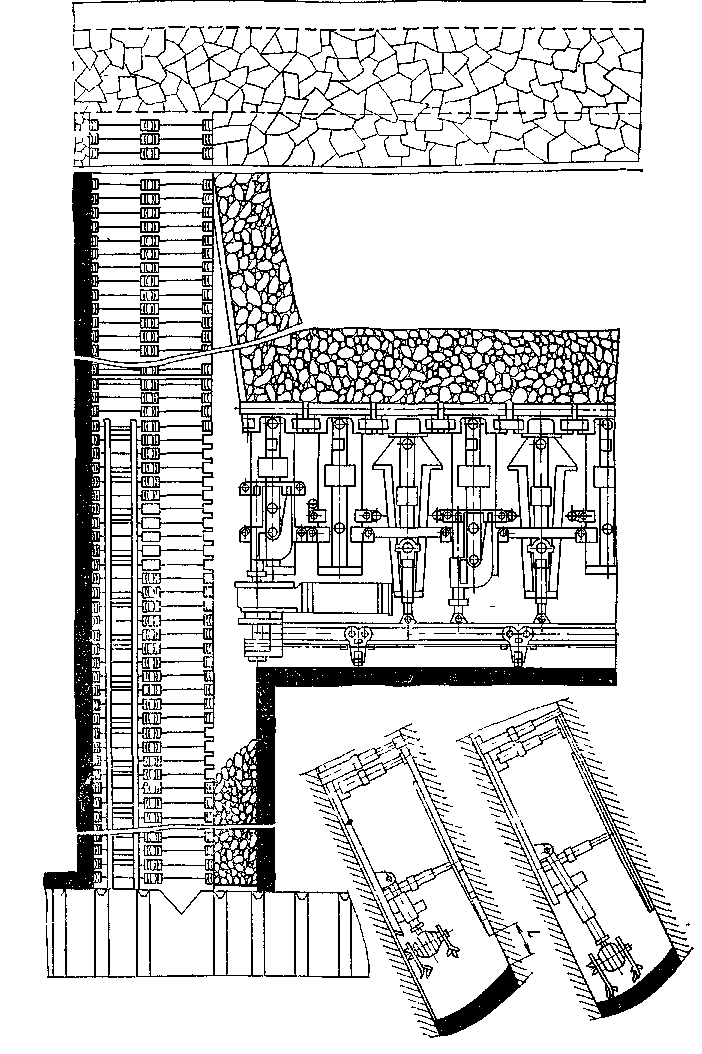

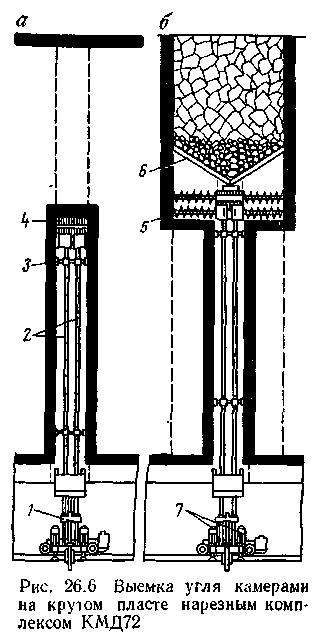

1АЩМ в пласте мощностью 2,6 м с углом падения 55°. Агрегат предназначен для пластов мощностью 1,2—2,2 м, поэтому на верхняки секций крепи были прикреплены надставки из деревянных брусьев, обшитых листовым железом. Бригада установила рекорд добычи угля сдвоенным агрегатом — 26 479 т, а затем строенным агрегатом —33 116 т за месяц при длине очистного забоя 123 м и производительности труда рабочего 33 т на выход. Максимальная суточная добыча угля из щитового забоя при этом достигла 2372 т, а средняя при работе по рекордному графику 1068 т. § 5. Проведение разрезных печей щитовыми агрегатами, монтаж и демонтаж На шахтах центрального района Донбасса получает применение способ проведения разрезных печей шириной 3 м (на два отделения) и 4 м (на три отделения) посредством щитовых агрегатов. К проведению разрезной печи приступают сразу после бурения скважины диаметром 0,5 м на всю высоту этажа. В меае выхода скважины на вентиляционный юрпзош оборудуют монтажную камеру размером 6X6 м по падению и простиранию пласта. Над откаточным штреком в устье скважины проводят камеру размером 10 м по восстанию и 3—4 м по простиранию пласта, в которой оборудуют бункер для магазинирования угля из расширяемой скважины и отделение для ее вентиляции. Монтаж агрегата на длину 6 м осуществляют двумя лебедками 1ЛГКН. На вентиляционном штреке устанавливают насосную станцию. В монтажную камеру под вентиляционным штреком спускают и собирают приводную головку конвейероструга, его балку, обводную головку и исполнительный орган. Над приводной и обводной головками устанавливают секции подвески и соединяют их гидродомкратами подачи с конвейеростругом и гидросистемой. После выемки конвейеростругом полосы угля на глубину захвата 0,7 м на всю мощность пласта и длину камеры конвейероструг поднимают гидродомкратами подачи в исходное положение, производят посадку агрегата и крепление камеры. Далее цикл работ повторяется. Разрезная печь проводится агрегатом со скоростью 8—10 м/сут, т. е. в 2 раза быстрее, чем отбойными молотками. При этом трудоемкость работ также почти в 2 раза меньше. Монтаж щитового агрегата производится в подготавливаемой к разработке панели и ведется специальной бригадой строго по графику, чтобы обеспечить бесперебойный переход с одной панели в другую. Монтаж ведется с вентиляционного штрека в подготовленной камере длиной 8—10 м с оставлением или без оставления целиков под штреком (рис. 25.6). На некоторых шахтах монтаж ведут непосредственно со штрека в специально подготовленной по пласту канаве глубиной 3 м. Вначале устанавливают скип 1 для доставки в камеру крепежного леса, тельфер 2, две

лебедки 3 и 4, насосную станцию агрегата. С помощью лебедок спускают и монтируют в камере первую секцию 5 над углеспуск-ныад скатом, распирая ее между почвой и кровлей пласта; затем монтируют последующие секции. Монтаж конвейероструга 6 ведут обычно параллельно и начинают с установки приводной головки, а затем подсоединяют балки конвейероструга, подвешивая их на телескопических рычагах с гидродомкратами подачи и качания. После установки крайней балки и обводной головки монтируют исполнительный орган и систему орошения. Смонтированный конвейроструг используют обычно для доставки угля к углеспускному скату при дальнейшем проведении монтажной печи, если она не проведена сразу на полную длину. При удлинении печи устанавливают и секции крепи. После всего укладывают прорезиненную конвейерную ленту с напуском по кровле и почве пласта на 0,3—0,4 м и сверху двухрядный накатник из бревен длиной поЗм и диаметром 18—20 см. На некоторых шихтах вместо накатника применяют металлическую сетку. По окончании полного монтажа производят наладку системы агрегата и опробование под нагрузкой. Совершенствуя организацию труда и совмещая операции, передовые бригады осуществляют монтаж агрегата за четверо суток при трудоемкости монтажных работ 80 чел.-смен, что почти в 2 раза меньше, чем в среднем по Донбассу. Демонтаж щитового агрегата проводит специализированная бригада в составе обычно 5—6 человек. Сначала демонтируют цепь, каретки, обводную головку, одну балку конвеиероструга и две последние секции. Затем крепят скат, одновременно демонтируя остальные балки конвеиероструга и секции агрегата. Демонтаж производят со стороны углеспускного ската с последовательным возведением призабойной и органной крепи. Операции по демонтажу выполняют с помощью лебедки, установленной в штреке. Секции транспортируются лебедкой под щитовой крепью по целику и выдаются в штрек. На месте демонтируемой секции под накатник возводится крепь, чтобы предотвратить обрушение нависающих пород. Секции крепи грузят в штреке на платформы, выдают на поверхность и после ремонта направляют для монтажа в новой панели. § 6. Определение нагрузки на щитовой забои При выемке угля щитовым агрегатом нагрузка на очистной вабой (т/сут) может быть определена по формуле q_ TCMnLmych где Гсм — продолжительность добычной смены, мин; п — число добычных смен; L — длина очистного забоя, м; т — мощность пласта, м; у — плотность угля, т/м3; с — коэффициент извлечения угля, равный 0,97; h — глубина снимаемой полосы угля, рлвная 0,6—0,7 м; Тц — продолжительность цикла, мин: ^ = *(^ + ^) + *Лсп + Гр. Здесь k — коэффициент, учитывающий непредвиденные перерывы в работе щитового забоя (k = 1,15); vn — нормативная скорость подачи конвеиероструга при зарубке, всреднем.0,04 м/мии; Лн — ширина начального вруба, равная 0,8; vB — нормативная вертикальная скорость подачи конвеиероструга, в среднем 0,06 м/мин; kt — коэффициент, учитывающий норматив времени на подготовительно-заключительные операции, равный 1,06; Тьси — время на вспомогательные операции, мин: ■■ исц == 'щ ~т~ 'кс "Т" ^п "Г" «о» Здесь £щ — норматив времени на посадку щита, распор крепи, осмотр агрегата, равный 8—10 мин; tKC — время на поднятие и передвижку конвеиероструга, равное 8—10 мин на цикл; tn — рремя на погашение углеспускной печи, равное 10—20 мни; t0 — время на снятие угольного откоса, равное 5 мин; Тр — время на ремонтно-подготовительные работы, равное в среднем 30 мин на цикл. Глава 26. БЕЗЛЮДНАЯ ВЫЕМКА УГЛЯ § 1. Выемка угля без постоянного присутствия людей в очистном забое В одиннадцатой пятилетке и на ближайшую перспективу перед угольной промышленностью поставлены задачи по ускорению создания и внедрения комплексов очистного оборудования для выемки тонких угольных пластов и пластов со сложными горногеологическими условиями, а также автоматизированных средств добычи угля без постоянного присутствия людей в очистных набоях. Перспективным техническим направлением является создание струговых агрегатов фронтального действия. Агрегат такого типа вынимает уголь на полную мощность пласта сразу по всей длине лавы при непрерывном перемещении на забой. При этом полностью механизированы и автоматизированы процессы добычи угля в очистном забое. Особенностями агрегата являются, во-первых, наличие жесткой базы (обычно забойного конвейера или специальной балки), с которой технологически и кинематически связаны исполнительный орган и передвижная гидрофицирован-ная крепь, и, во-вторых, высокая степень автоматизации операций, число которых сведено до минимума. Это позволяет оператору дистанционно управлять агрегатом со штрека без постоянного нахождения рабочих в очистном забое. Присутствие людей в очистном забое необходимо лишь периодически, для профилактического осмотра и текущего ремонта агрегата. В СССР это техническое направление начало формироваться в тридцатые годы. Первые разработки принадлежат инженерам А. К. Сердюку и Г. А. Ломову. В дальнейшем оно получило значительное развитие: на шахтах Подмосковного и Кузнецкого угольных бассейнов испытан и доведен до серийного производства струговый фронтальный агрегат АК-3 конструкции Гипроугле-маша; в стадии создания и испытания опытных образцов н партий находятся струговые фронтальные агрегаты для тонких пологих пластов типа АСБ конструкции Гипроуглемаша, АФК Донгипро-углемаша, струговый агрегат ШахтНИУИ и др. Для крутых пластов созданы и серийно изготовляются струговые щитовые агрегаты 1АЩМ и 1АНЩ, получившие широкое применение в Донбассе, Кузбассе, Воркуте и за рубежом. Выемку угля этими агрегатами можно осуществлять дистанционно в автоматизированном режиме, когда зарубка на полный шаг производится с выносного пульта и в очистном забое нет людей (см. гл. 25, § 2—5). Агрегат АК-3 (рис. 26.1) предназначен для полной механи-вации и автоматизации добычи угля из лав длиной до 120 м на пластах мощностью 1,6—2,5 м с углом падения от 0 до 90", разрабатываемых длинными столбами по простиранию при непрерывной 316

поточной выемке угля по всему фронту забоя на полную мощность пласта без постоянного присутствия людей в очистном забое. Основными частями агрегата являются: струговый отбойно-доставочный исполнительный орган; механиззфованная крепь; пульт дистанционного управления агрегатом с нахождением оператора в штреке; перегружатель с кабелеукладчиком, расположенные в конвейерном штреке; система орошения; гидравлическое и электрическое оборудование. Струговый отбойно-доставочный исполнительный орган представляет собой кольцевую цепь /, протянутую вдоль забоя лавы. К цепи прикреплены рассредоточенные каретки 3 с мощными резцами 4. Каретки перемещаются по трубчатым направляющим 2, укрепленным на телескопических стенках секций. Механизированная крепь 7 оградительно-поддерживающего типа состоит из одностоечных линейных секций, связанных друг с другом основаниями и передними стенками, а также двух гидродомкратов передвижки — нижнего 5 и верхнего 6. В состав агрегата входят крепи сопряжения лавы со штреками. Выемка угля кольцевым исполнительным органом производится одновременно с подачей става на забой и дистанционной выдвижкой крепи. Однорезцовые каретки снимают стружку угля одновременно в 12 точках поверхности забоя. Крепь передвигается фронтально сразу группами секций, расположенных равномерно по длине лавы. Регулирование крепи по мощности пласта осуществляется путем подъема или опускания гидродомкратами передней телескопической стенки секций вместе с верхней трубчатой направляющей исполнительного органа. Суммарная мощность электродвигателей агрегата составляет 510 кВт, исполнительный орган имеет два электропривода мощностью по 115 кВт, напряжение 660 В. При эксплуатации агрегата АК-3 в Кузбассе на шахте «Пионерка» в один из выходных дней на шахте работал только один агрегат АК-3. За три рабочие смены при числе выходов по агре-

гатному участку 28 было добыто 2250 т угля. Производительность труда рабочего по участку при этом составила 92,7 т угля на выход, а по очистному забою — 162 т. Производительность агрегата достигала 12 т/мин. Агрегат по своему техническому уровню не имеет аналогов в мировой практике угольного машиностроения. В нем впервые в мире применена автоматизированная крепь с дистанционным управлением оператором со штрека. Добыча угля ведется без постоянного присутствия человека в лаве. § 2. Технология и средства механизации при безлюдной выемке угля Все процессы и операции в очистном забое ведутся при безлюдной выемке угля и обычно без крепления. В настоящее время промышленную основу получили следующие технологические схемы и средства безлюдной выемки угля: бурошнековая скважинами; лавами-камерами с применением скрепероструговых установок; камерами с применением на крутых пластах нарезных комплексов КМД72; камерами на гидрошахтах. Ведутся поисковые и экспериментальные работы по изысканию других способов и средств безлюдной выемки угля. Бурошнековая выемка угля скважинами получила промышленное применение как в СССР, так и за рубежом при открытом и подземном способах добычи угля без крепления очистного забоя и присутствия в нем людей. Бурошнековая установка БШУ (модернизированная БУГЗ), показанная на рис. 26.2, предназначена для выемки угля сдвоенными скважинами при подземной разработке пластов мощностью 0,60—0,85 м с углом падения до 15°. Сдвоенные скважины бурятся из штрека по пласту в обе стороны с одной установки машины или одновременно посредством двух машин. При диаметре коронок 0,52, 0,62 и 0,70 м ширина сдвоенной скважины соответственно равна 1,16, 1,26 и 1,34 м, а длина 30—50 м. Выбуривание угля производится сдвоенным шнековым буром /, вращение и подача которого на забой осуществляются бурошне-ковой машиной 2. Разрушенный коронками уголь транспортируется из скважины шнековым ставом на конвейер 3, расположенный в штреке. Для пылеподавления используется насосная установка 4 типа НУМС-30Е. Вода под давлением подводится по водопроводу к шнековому буру к четырем форсункам, установленным в зоне работы коронок. Для механизации вспомогательных операций по монтажу и демонтажу буровых штанг и других операций используется таль 5 грузоподъемностью 30 кН. Перед началом бурения машина о помощью гидродомкратоБ 6 устанавливается под необходимым углом. В машине БШУ установлен двухшпиндельный редуктор 7, оба шпинделя которого получают вращение от электродвигателя 9 через редуктор приводного вала 8. Кроме того, редуктор получает

поступательное движение от электродвигателя // через механизм подачи 10. Ходовая гусеничная часть 12 является базовой постелью машины, на которой смонтированы гидробак 13, магнитная станция 14, гидросистема и пульт управления. Гидрокинематическая схема бурошнековой установки БШУ (рис. 26.3) предусматривает передачу вращения от электродвигателя Мх мощностью 110 кВт через трехступенчатый двухско-ростной редуктор / на приводной вал /, опоры которого расположены в корпусах 2 и 3 направляющей рамы 4. Благодаря шлн-цевому соединению вращение приводного вала передается двух-шпиндельному редуктору 5 и через него — шнековому буру с тремя буровыми коронками 6. Частота вращения шпинделей 45 и 65 об/мин. Изменение частоты вращения или отключение производится рукояткой Р, механизма переключения. Двухшпиндельный редуктор, предназначенный для передачи вращения на шнековый бур и подачи его на забой, перемещается

по направляющим рамы посредством тяговой цепи Ц. Цепь, охватывающая концевую 7 и приводную 8 звезды, соединена с корпусом редуктора. Приводная звезда своим валом через редуктор подачи РП соединена с гидравлическим механизмом подачи Г, приводом для которого служит электродвигатель Мг мощностью 11 кВт. От вала этого электродвигателя через пару цилиндрических шестерен приводится во вращение вал аксиально-поршневого гидронасоса переменной производительности НА1. Насос посредством двух трубопроводов соединен с аксиально-поршневым гидромотором МА по замкнутой схеме, подпитка которой осуществляется самовсасыванием через подпиточные клапаны. Предохранительный клапан защищает гидросистему от перегрузки. На валу гидромотора расположена цилиндрическая шестерня, которая через полумуфту передает вращение планетарной передаче 12 и трем парам цилиндрических передач 9, 10, 11 и далее — выходной полумуфте, валу и приводной звезде 8 тяговой цепи Ц. Бесступенчатое регулирование скорости подачи шнекового бура в пределах 0—3 м/мин осуществляется изменением положения подвижной чашки гидронасоса посредством рукоятки Р2 с шестерней 13 через шестерни 14, 15 и рейку 16. Фиксируется рукоятка Р.2 посредством шестерни 13 и зубчатой обоймы. Гидросистема машины предназначена для установки бурошне-ковой машины посредством гидродомкратов на необходимый угол и высоту для бурения скважин, а также для закрепления машины в этом положении при помощи распорных гидродомкратов. Гидросистема состоит из шестеренного насоса НШ-32У с приводом от редуктора /, гидробака и пульта управления установочными и распорными гидродомкратами. Ходовая часть машины РХ состоит из двух гусениц с индивидуальным приводом каждая от электродвигателя мощностью 6 кВт. Для передачи вращения используется трехступенчатый редуктор, имеющий три пары цилиндрических зубчатых передач 17, 19, 20 и одну червячную передачу 18. Редуктор передает вращение приводной звезде 21 и далее на гусеницы. Электрооборудование бурошнековой установки выполнено во взрывобезопасном исполнении РВ. Рабочее напряжение 660 В. Цепи управления магнитной станции, освещения и сигнализации (сирены) имеют напряжение 36 В. Суммарная мощность электродвигателей на машине 139 кВт. Максимальная расчетная производительность машины до 1,2 т/мин. Технологическая схема выемки угля бурошнековой установки ВШУ с закладкой выработанного пространства (рис. 26.4) предусматривает проведение бортовых штреков /, оконтуривающих длинный столб, с применением проходческих комбайнов 2 типа ГПК. Комбайны этого типа обеспечивают раздельную выдачу угля и породы на перегружатель 3, затем на конвейеры 4, 5, 6 и далее на транспортные средства участка. Выбуривание угля осуществляется спаренными скважинами 7 с помощью бурошнековой машины 8 типа БШУ с выдачей угля на конвейер 4. Разрушен- П Яцких В. Г. и др 321

Выемка угля лавами-камерами с использованием скрепероструго-вых установок (рис. 26.5) применяется при разработке тонких (0,5—0,8 м) пологих пластов длинными столбами по простиранию лавами-камерами / без крепления очистного забоя и присутствия в нем людей. Выемка угля скреперо-стругом 2 типа УСЗ ведется от разрезной печи с подвиганием очистного забоя по простиранию пласта на расстояние, равное устойчивому пролету кровли (15 — 20 м). После этого оборудование извлекается и монтируется во вновь разрезанной печи 3. Недостатками рассматриваемой технологии являются: ограниченная область применения (устойчивые боковые породы, отсутствие ложной кровли и нарушений, некрепкий уголь); большие потери угля в междукамерных целиках; выпуклая форма забоя; большая трудоемкость и продолжительность проведения разрезных печей. Для устранения этих недостатков разрабатываются способы управления горным давлением без нахождения людей в очистном з

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 2166; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.253.195 (0.017 с.) |

ная порода от проведения штреков комбайнами ГПК может быть подана перегружателем 3 также на шнековый буровой став и забучена им в выработанное пространство скважины при извлечении става обратным ходом из скважины.

ная порода от проведения штреков комбайнами ГПК может быть подана перегружателем 3 также на шнековый буровой став и забучена им в выработанное пространство скважины при извлечении става обратным ходом из скважины.