Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исполнительные орглны выемочных машинСодержание книги

Поиск на нашем сайте

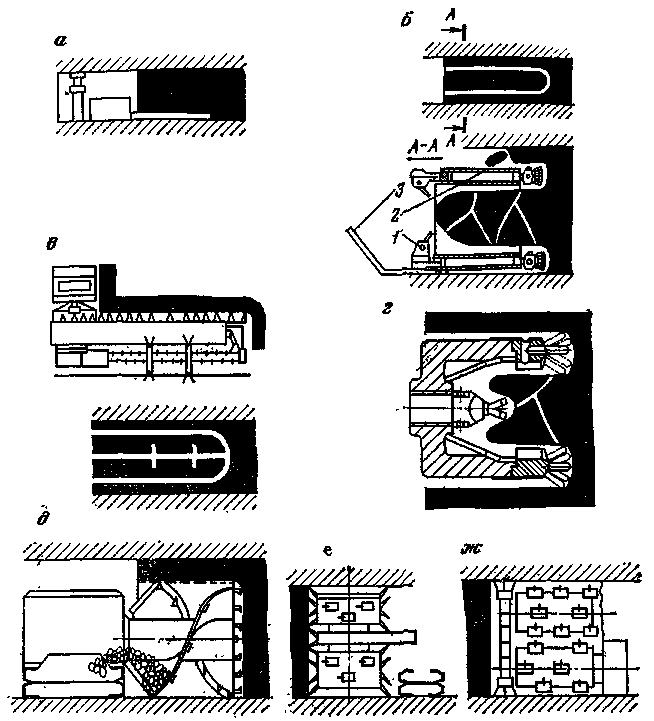

§ 1. Классификация и основные требования Основное назначение исполнительных органов выемочных машин — эффективно разрушать массив угля на транспортабельные куски с наименьшими измельчением, пылеобразованием и удельным расходом энергии. На врубовых машинах применяются баровые исполнительные органы, на струговых установках — струговые (см. раздел третий, гл. IV), на очистных комбайнах — шнековые, барабанные, буро-скалывающие, баровые и различные комбинации их с дисковыми и штанговыми исполнительными органами, имеющими вспомогательное значение и небольшое применение. Исполнительные органы можно классифицировать по нескольким характерным признакам: по схеме отработки, забоя — фланговые (врубовые машины, очистные комбайны, струги) и фронтальные (выемочные агрегаты); по схеме разрушения массива угля —прорезающие в массиве угля щели (плоские, кольцевые, концентрические) с последующим саморазрушением межщелевых пачек угля (рис. 10.1, а, б) либо разрушением их механическим способом — штангой с дисками (рис. 10.1, в), специальными скалывателями (рис. 10.1, г) или другими устройствами; разрушающие скалыванием с поверхности вабоя (рис. 10.1, д, е) и комбинированно (рис. 10.1, ж); по ширине захвата: с узким захватом — 0,5; 0,63; 0,8 и 1,0 м на узкозахватных комбайнах, работающих на пологих и наклонных пластах, и 0,9 м — на крутых; с широким захватом, т. е. -более 1,0 м, обычно — 1,6; 1,8; 2 м на широкозахватных комбайнах, работающих на пологих и наклонных пластах; по способу крепления к корпусу выемочной машины — с разворотом в горизонтальной плоскости (врубовые машины, широкозахватные комбайны); неподвижно (узкозахватные комбайны); по способу регулирования по вынимаемой мощности пласта — с регулированием посредством гидродомкратов; без регулирования; по схеме образования первоначального вруба — самозарубающиеся, не требующие подготовки ниш; несамозарубающиеся с подготовкой ниш. Исполнительные органы выемочных машин работают в тяжелых горно-геологических условиях; к ним предъявляются следующие основные требования:

Рис. 10.1. Схемы разрушения массива угля исполнительными органами выемоч«ных машин: прорезание щелей — а — плоским баром (врубовая машина); б — кольцевым баром (комбайн «Кировец»); в — кольцевым баром с отбойной штангой и дисками (комбайн «Донбасс 1Г»); г — буровой коронкой (комбайн 2КЦТГ); скалывание с поверхности за«боя — д — шнеком; е — барабаном на вертикальной оси вращения (комбайн MK67M)J от — двумя барабанами на горизонтальной оси вращения в комбинации с отрезным пло» ским баром (комбайн «Темп» для крутых пластов) разрушение массива угля на транспортабельные куски с одновременной погрузкой разрушенной горной массы на доставочные средства при простых конструктивных решениях; небольшое измельчение угля при малом удельном расходе энергии, что достигается путем целесообразного выбора типа, конструкции и режимных параметров исполнительного органа, режущего инструмента, схемы набора резцов и др.; малое пылеобразование в пределах допустимых санитарных норм, что достигается путем применения эффективных средств пылеподавления;

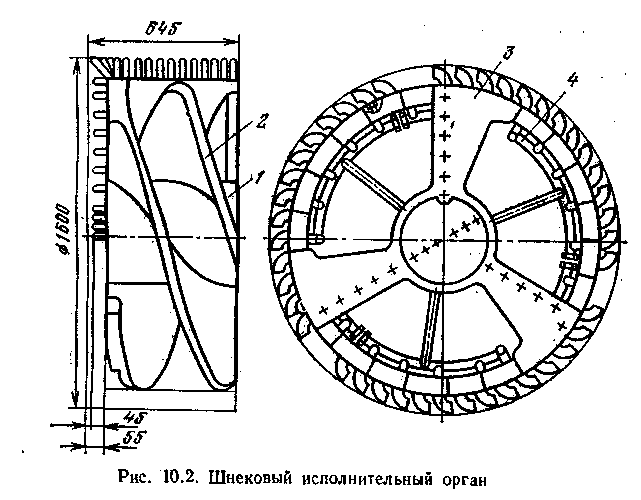

высокая производительность по разрушению и погрузке угля; устойчивое положение выемочной машины при работе как в плоскости пласта, так и в перпендикулярной плоскости, что достигается правильным выбором конструктивных параметров исполнительного органа и машины, режима работы, отсутствием чрезмерных динамических нагрузок и др.; высокая надежность и долговечность; высокий механический к. п. д. в целях максимального использования энергии на полезную работу (разрушение угля) при небольших непроизводительных потерях (на трение и пр.); незатруднительное регулирование исполнительного органа по вынимаемой мощности пласта на ходу машины; самозарубка исполнительного органа в пласт и возможность выемки угля на концевых участках очистного забоя без подготовки ниш, что позволяет исключить применение нишенарезных машин и за счет этого резко снизить продолжительность и трудоемкость концевых операций; работа как по челноковой, так и по односторонней схеме; прямоугольная форма забоя при выемке угля; надежное крепление резцов в резцедержателях, удобная и быстрая замена их при износе; простота конструкции и технологичность изготовления, а также удобство эксплуатации; безопасное применение в шахтах, опасных по газу и пыли. § 2. Шнековые, барабанные и дисковые исполнительные органы Шнековые, барабанные и дисковые исполнительные органы по характеру стружкообразования могут быть объединены в одну группу. Наибольшее применение на узкозахватных комбайнах для пологих пластов получили шнековые исполнительные органы, которыми оснащено 96 % общего числа очистных комбайнов и только 4 % комбайнов с барабанными исполнительными органами и вертикальной осью вращения (МК67М). Дисковые исполнительные органы используются в небольших количествах в комбинации с другими типами исполнительных органов для вспомогательных целей: подрубки верхней пачки угля, оформления забоя и т. п. Шнековые исполнительные органы. Для примера рассмотрим устройство шнека диаметром по зубкам 1,6 м и с шириной захвата 0,63 м для комбайна 1КД1КГ (рис. 10.2). В отличие от сварных этот шнек выполнен из стального литья; он — трех-заходный, g постоянным углом подъема спиралей с правым (или левым) их направлением. Шнек состоит из ступицы 1, спиралей 2 е резцедержателями и резцами, лобовины 3, на которой размещены торцовые резцы типа КБ01 (условно показаны крестиками). Шнек — самозарубной; для выхода и погрузки зарубной мелочи в лобовине предусмотрены проемы.

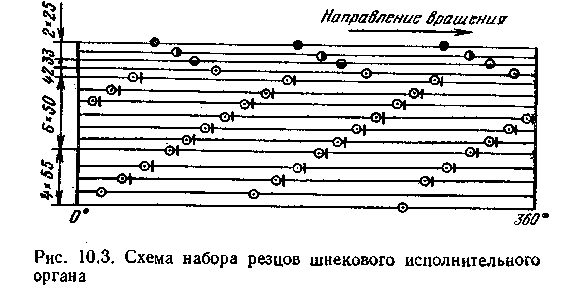

Для подвода воды под давлением для орошения в зону работы резцов вдоль спиралей на ступице шнека проложены трубки 4 с форсунками орошения около каждого линейного резца. Жидкость подводится через осевое отверстие в вале шнека; место подвода к трубкам орошения закрыто g торца крышкой. Схема набора резцов выполнена «елочкой» (рис. 10.3). Она состоит из линейных нулевых резцов, которые обычно устанавливаются по два, три в каждой линии резания, и кутковых с углом наклона 10, 30 45°, устанавливаемых с меньшим шагом резания (25, 33, 42 мм). При более тяжелых условиях работы по проре-ванию массива в каждой линии резания устанавливается по три, четыре нулевых резца.

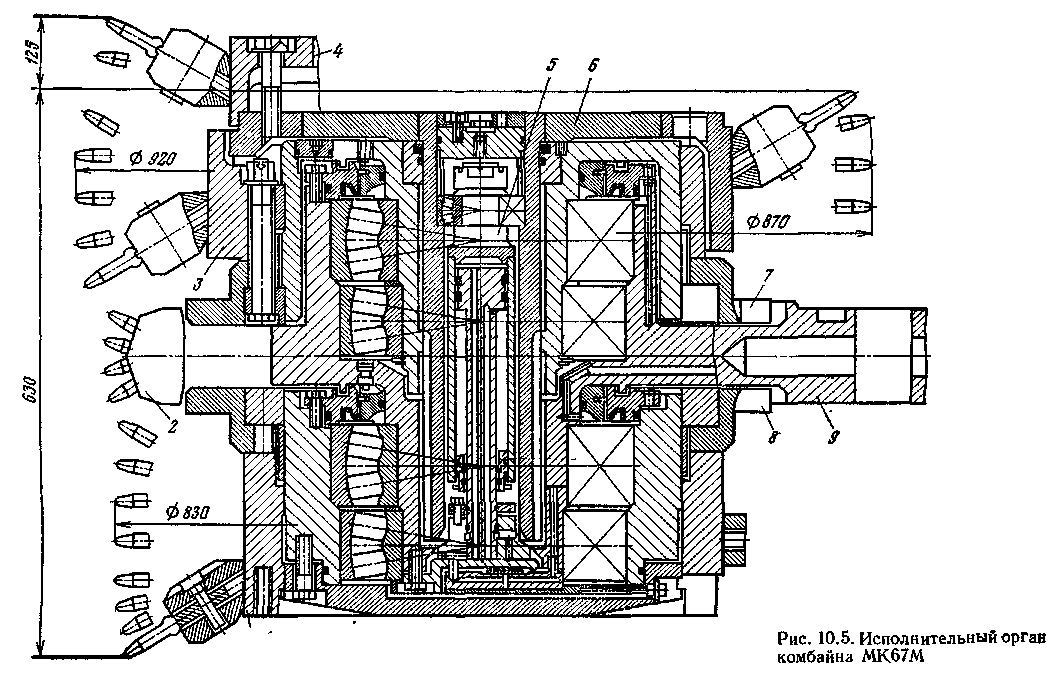

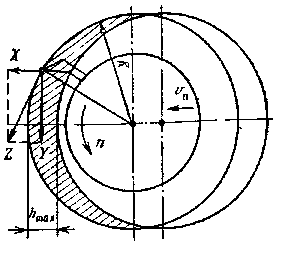

литой или сварной конструкции; с правым или левым направлением навивки спирали, применительно к левому или правому забою, для обеспечения погрузки разрушенного угля на забойный конвейер; по числу и типу спиралей — обычно двух- и трехзаходные, с постоянным или переменным шагом; ПО типу режущего Инструмента — нового, барабанного и диско- с радиальными или тангенциальными вого исполнительных органов резцами или в комбинации из них; по диаметру — для тонких и средней мощности пластов обычно — 0,6; 0,8; 0,9; 1,0; 1,2 м; для мощных пластов свыше 2,0 м —трехзаходные диаметром 1,6; 1,8 и 2,0 м; по ширине захвата — 0,5; 0,63; 0,8 реже 1 м в зависимости от типа применяемого очистного комплекса и горно-геологических условий. При выемке мощных пластов применяют шнеки обычно с небольшой шириной захвата — 0,5 м. При резании угля шнековыми, барабанными и дисковыми исполнителями органами форма среза получается близкой к серповидной, а толщина среза (глубина резания) h изменяется в широких пределах от 0 до Лшах в зависимости от угла поворота исполнительного органа (рис. 10.4), "шах — пт> где vn — скорость подачи, м/мин; п — частота вращения исполнительного органа, об/мин; т — число резцов в линии резания. Образующаяся в процессе резания переменная толщина среза h не позволяет выдерживать оптимальное соотношение t/h, где t — шаг резания, т. е. обеспечивать лучшую сортность угля, минимальное пылеобразование, а также удельную энергоемкость разрушения угля. При работе шнековых и барабанных исполнительных органов ' с оптимальными параметрами среднее сечение среза составляет 15—30 см2. Удельный расход энергии в зависимости от сопротивления угля резанию, режима работы и других факторов составляет от 0,5 до 2 кВт-ч/т и более. Основные преимущества шнекового исполнительного органа: широкая область применения — пологие и наклонные пласты мощностью от 0,7 до 5 м при сопротивляемости угля разрушению до 2,5—3,0 кН/см; обеспечение высокой производительности комбайна; сочетание в одном органе функций разрушения и погрузки угля; большой диапазон плавного регулирования по вынимаемой мощности пласта; самозарубка в пласт угля; возможность работы по челноковой или односторонней схеме без перемонтажа и реверса шнеков; простота конструкции и технологии изготовления. Барабанные исполнительные органы с вертикальной осью вращения применяются в узкозахватных комбайнах МК67М для тонких пологих пластов (рис. 10.5). Исполнительный орган состоит из нижнего барабана /, верхнего 3 и выдвижного 6, которые подвешены на баре 9 и опираются в его расточках на двухрядные ради-ально-сферические подшипники. Камеры подшипников надежно защищены уплотнениями от попадания в них пыли. Смазка подается в исполнительный орган маслонасосом под давлением 0,1 МПа. К барабанам приварены резцедержатели, в гнездах которых шарнирно закреплены стопорами двухлезвийные резцы, что позволяет работать по челноковой cxt-ме без перестановки резцов при изменении направления вращения барабанов. Выдвижной барабан имеет скользящее соединение с верхним барабаном посредством вертикальных пазов. Положение выдвижного барабана по высоте можно плавно регулировать в пределах 240 мм гидродомкратом 5, встроенного в барабан. Кроме того, на выдвижной барабан могут быть установлены съемные диски 4 высотой по 70 мм, что позволяет дополнительно ступенчато регулировать высоту исполнительного органа. Крутящий момент от редуктора передается на барабаны посредством режущей цепи 2 бара 9 через звезды 7 я 8. Эти звезды, а также верхний и нижний барабаны соединены между собой зубчатым зацеплением и стянуты болтами. Исполнительные органы с вертикальной осью вращения могут самозарубываться в пласт угля. Разрушение угля по напластованию облегчает этот процесс и несколько снижает удельные энергозатраты, которые в среднем составляют 0,5—1,2 кВт • ч/т, включая и погрузку разрушенного угля на забойный конвейер. Барабанный исполнительный орган можно применять на крепких углях и антрацитах. К его недостаткам следует отнести: сложность устройства для плавного регулирования выдвижного барабана по мощности пласта; трудность удаления и погрузки разрушенного угля из зоны работы нижнего барабана. Вследствие этих причин барабанные исполнительные органы с вертикальной осью вращения нашли ограниченное применение на тонких пологих пластах с крепкими углями (узкозахватные комбайны МК67М, КА80). Барабанные исполнительные органы с горизонтальной осью вращения не получили применения на очистных комбайнах для пологих пластов из-за трудности удаления разрушенного угля из зоны работы барабана, что приводит к его заштыбовке. Однако в условиях наклонных (свыше 35°) и крутых пластов, где фактор заштыбовки отсутствует, так как разрушенный уголь перемещается вниз по почве пласта самотеком, барабанные исполнительные органы на горизонтальной оси вращения нашли применение на очистных комбайнах «Темп», «Поиск-2» и др. (см. раздел третий, гл. 3).

§ 3. Корончатые исполнительные органы Корончатые исполнительные органы имеют большое разнообразие конструктивных схем, которые условно можно разделить на две группы. 1. Буроскалывающие исполнительные органы с лопастными Буроскалывающие исполнительные органы обеспечивают высокую сортность угля (выход класса 0—6 мм составляет 15—25 %); низкие удельные энергозатраты (0,2—0,6 кВт ч/т); совмещение процессов разрушения и погрузки угля; компактность конструкции; возможность тпжменения на жретгких углях и антрацитах. К. недостаткам следует отнести: ограниченную производительность; сложность замены резцов; невозможность самозарубки в пласт; необходимость комбинации с другими исполнительными органами для получения прямоугольной формы забоя, что осложняет конструкцию машины; невозможность регулирования по вынимаемой мощности пласта. Вследствие этих и других недостатков буроскалывающие исполнительные органы в настоящее врем» на узкозахватных комбайнах не применяются. 2. Стреловидные исполнительные органы с коническими или § 4. Баро-цепные исполнительные органы Баро-цепной исполнительный орган представляет собой плоскую, кольцевую или другой формы раму (бар), в направляющих которой перемещается режущая цепь, состоящая из звеньев с резцедержателями, в гнездах которых закреплены резцы. Плоские бары применяются в основном на врубовых машинах и образуют в пласте угля зарубцую щель длиной до 2 м и высотой 90—Г50 мм, что облегчает последующее разрушение угла посредством буровзрывных работ (см. рио, 10.1, а). Кольцевые -бары установлены на очистных комбайнах «Дон-басс-1Г» (см. рис. 10.1, в), «Кировец» (см. рис. 10.1, б) ч др. Плоский бар (рис. 10.6) состоит из рамы, которая склепана из верхней / и нижней 2 плит, брусьев 3 и 4 и термически обработанных накладок 5. Плиты, брусья и накладки образуют направляющие ручьи, в которых движется режущая цепь. Хвостовик бара, состоящий из брусьев б и 7, служит для крепления бара к седлу

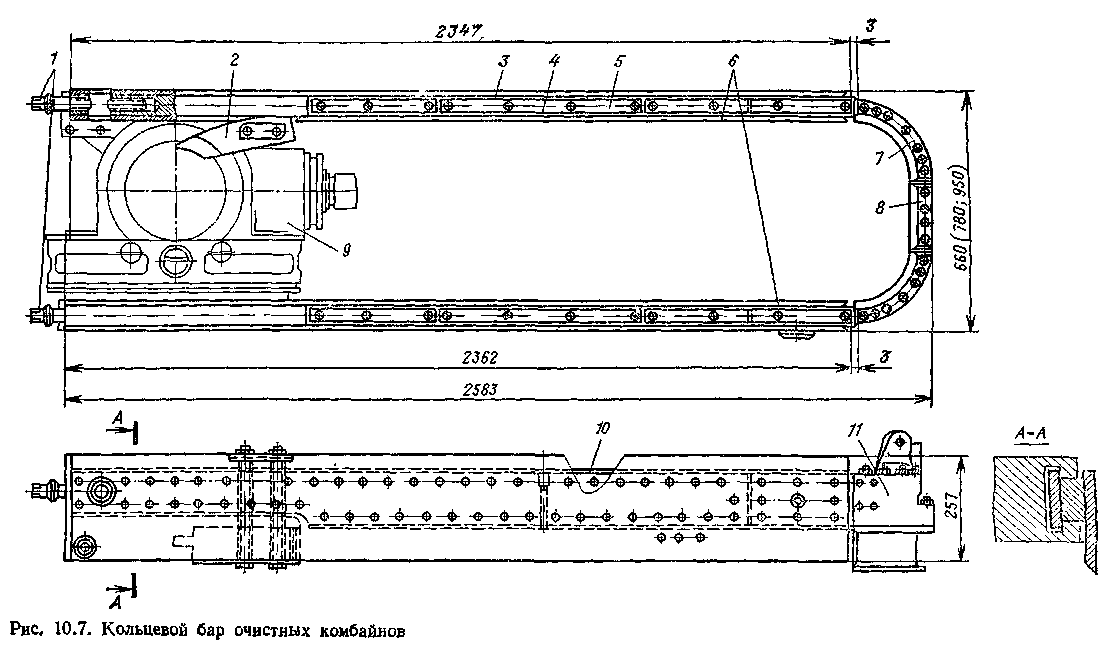

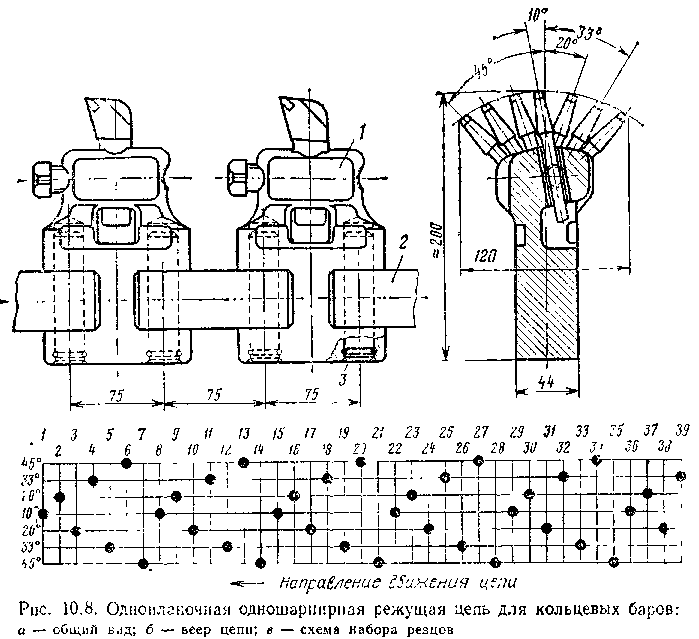

корпуса режущей части врубовой машины, что обеспечивает поворот бара в плоскости пласта на 180°. Устройство для натяжения режущей цепи состоит из гайки 8, закрепленной неподвижно в плитах бара, натяжного винта 9 и стопорного устройства 10. Натяжной винт, соединенный резьбой с гайкой 8, закреплен в головке бара штифтом //, который позволяет винту вращаться и перемещать головку бара относительно рамы, натягивая или ослабляя режущую цепь. После окончания натяжения цепи винт фиксируется штифтом стопорного устройства. Головка бара состоит из бруса, в расточке которого установлены два радиально-упорных шарикоподшипника и две спаренных звездочки 12, стянутые болтом 13, самоотвинчивание которого предотвращается стопорной шайбой. В конструкции головки предусмотрены уплотнения, предотвращающие попадание штыба и угольной пыли в подшипники. Последние смазываются через отверстие 14 при помощи шприц-масленки смазкой 1-13 ежесменно. Беспланочная режущая цепь БРЦ является одношарнирной и может изгибаться только в одной плоскости. Она состоит из резцедержателей 15, в гнездах которых закреплены резцы 16 стопорами 17. Резцедержатели соединяются непосредственно друг с другом, для этого каждый из них имеет одинарную и двойную проушины. При сборке цепи в двойную проушину одного резцедержателя вставляют одинарную проушину другою, затем их соединяют между собой валиками 18 с проволочными вамками. При работе резцедержатели упираются друг в друга своими торцами, что создает жесткость цепи в продольном направлении и повышает ее долговечность. Резцы в цепи устанавливают по определенной схеме набора и перемещаются они по линиям резания, которых может быть 5, 7 и 9 (нечетное число). Кольцевой бар очистного комбайна состоит из П-образной направляющей рамы (рис. 10.7), в которой движется режущая цепь. Рама состоит из двух плоских щек 6 и утюга 11. Каждая щека оснащена термически обработанными листами 3 и 4, прикрепленными к брусу 10, и накладками 5, привинченными к боковой поверхности бруса 10. Утюг — это литая стальная П-образная рама, к которой прикреплены термически обработанные направляющие 7 и угольник 8. Бар к машине крепится с помощью брусьев 10 и внутренних листов 4, которые входят в Т-образные пазы корпуса поворотной головки 9. Режущая цепь кольцевого бара натягивается винтовыми натяжными устройствами /, которые перемещают щеки бара относительно корпуса поворотной головки. Изменение высоты бара достигается заменой утюга И и соответствующим изменением высоты поворотной головки при помощи литых вставок. Одновременно устанавливают соответствующий направляющий утюг 2 и наращивают или укорачивают цепь. Однопланочная одно шарнирная режущая цепь для кольцевых баров представляет собой шарнирные звенья (рис. 10.8) с резцедержателями /, соединенными с планками 2 посредством валиков 3, которые удерживаются от выпадания пружинными стопорными кольцами. Резцы крепятся в гнездах резцедержателей стопорными болтами. Разрывное усилие цепи около 550 кН. Порядок чередования звеньев цепи определяется их веером и схемой набора. Веером режущей цепи называется совокупность проекций всех резцов (т. е. линий резания) на плоскость, перпендикулярную к ручью бара. Число линий резания всегда нечетное. На рис. 10.8 показана семилинейная схема набора резцов «елочкой». Число резцов в каждой линии резания и порядок их чередования задаются схемой набора резцов. Схема должна обеспечивать равномерный износ всех резцов в условиях конкретного забоя. При одинаковой сопротивляемости угля резанию в заруб-ной щели это достигается равномерным расположением резцов (см. рис. 10.8); при неодинаковой — увеличением числа резцов в тех линиях резания, где сопротивляемость угля больше. Схема набора может быть и разрежена путем сокращения числа линий резания или уменьшения числа резцов в некоторых линиях. Этим достигаются изменение параметров резания, получение более крупной зарубной мелочи и снижение удельного расхода энергии. Двух шарнирная режущая цепь. В некоторых очистных и проходческих комбайнах бар имеет фигурную форму. В направляющих такого бара режущая цепь должна иметь возможность изгибаться в двух взаимно-перпендикулярных плоскостях (например, в нарезном комбайне КН). Такие двухшарнирные

режущие цепи изготовляются Г орловским машиностроительным зародом им. С. М. Кирова. К недостаткам баровых исполнительных органов относятся: низкий к. п. д. (0,3—0,4); высокие удельные энергозатраты (2—4 кВт-ч/т)^ малый срок службы (3—4 мес); невозможность регулирования положения бара по высоте при работе машины; значительное измельчение угля в зарубной щели; низкая транспортирующая способность режущей цепи, что вызывает зашты-бовку ее при скоростях перемещения машины 1,2—1,5 м/мин; значительный шум во время работы; трудоемкость замены резцов. Вследствие этих причин баровые исполнительные органы вытеснены другими более совершенными и имеют ограниченное применение. Глава 11

|

|||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 2694; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.95.167 (0.009 с.) |

В зависимости от горно-геологических условий, типа узкозахватного комбайна и других факторов применяют шнеки нескольких разновидностей:

В зависимости от горно-геологических условий, типа узкозахватного комбайна и других факторов применяют шнеки нескольких разновидностей: