Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, область применения, классификацияСодержание книги

Поиск на нашем сайте

Проходческий комплекс, как правило, состоит из серийных проходческих машин, объединенных технологически и кинематически в единую систему, обеспечивающую комплексную механизацию всех работ проходческого цикла. Основной машиной в проходческих комплексах является обычно проходческий комбайн или другая проходческая машина, определяющая главный технологический параметр — производительность комплекса. По этому главному параметру создаются или выбираются из серийных другие машины, составляющие комплекс и обеспечивающие производительность (с учетом резерва) по всей технологической цепи. Машины и механизмы, входящие в проходческие комплексы, связаны по-разному. Так, комплексы оборудования для проведения выработок буровзрывным способом представляют собой набор серийных машин, которые лишь функционально связаны между собой и относительно независимо механизируют процессы проходческого цикла. Основной машиной такого комплекса является погрузочная или буропогрузочная машина, применяемая в комплекте с удлиненным ленточным перегружателем или конвейером. Такой проходческий комплекс (правильнее — комплект оборудования) имеет все недостатки буровзрывного способа проведения горных выработок и не решает задачи комплексной механизации и автоматизации всех проходческих работ. В проходческих комплексах, где основной машиной является проходческий комбайн, применяемый с ленточным перегружателем и машинами или механизмами для возведения крепи, машины связаны между собой конструктивно и технологически в единую систему. Проходческие комплексы классифицируют по следующим основным признакам: способу проведения выработок —буровзрывной, комбайновый; типу основной машины — с проходческим комбайном, с буро-погрузочной или погрузочной машиной; виду комбайна — проходческий, нарезной; типу проходческого комбайна — избирательного или бурового действия; углу наклона выработок — горизонтальных, с углом наклона до 10, от 11 до 20 и до 35°; месту установки постоянной крепи — на расстоянии или непосредственно у забоя; форме выработки — круглая, арочная, трапециевидная, прямоугольная, овальная; сечению выработки — однопутные; двухпутные;

виду крепи — анкерная, деревянная, металлическая, тюбинговая, набрызг-бетон, монолитный бетон; способу проведения выработки — узким или широким забоем; назначению выработки — нарезные по углю и сланцам (разрезные печи, ходки, просеки и т. п.), подготовительные по углю и смешанному забою; основные по породе (полевые штреки, квершлаги). Наиболее сложную задачу представляет создание оборудования для механизации возведения крепи параллельно с работой комбайна, конструктивно и технологически связанного с остальным оборудованием проходческого комплекса. В этой области наметилось два направления: первое — установка постоянной крепи на некотором расстоянии от забоя вне зоны применяемого проходческого оборудования. Это возможно при устойчивой кровле и применении временной крепи в призабойной зоне проводимой выработки. В качестве временной крепи может быть использована анкерная крепь, которую при благоприятных условиях применяют и как постоянную. В этих случаях с помощью установленных на комбайне на манипуляторах одной или двух бурильных машин в породах кровли проводимой выработки (а в некоторых случаях и в стенках) бурят вертикальные и наклонные шпуры, устанавливают в них анкеры и подхватывают ими верхняки крепи. Другое решение предусматривает применение в качестве временной крепи двух-стоечных секций гидрофицированной распорно-шагающей крепи, кинематически связанной с проходческим комбайном (см. далее § 4. Проходческий комплекс КН-5). Существуют и другие решения с применением временной крепи (см. далее § 4 и 5); второе — установка постоянной крепи непосредственно у забоя, что в наибольшей степени способствует поддержанию проводимой выработки. При проведении горных выработок проходческими щитовыми комплексами механизация возведения постоянной крепи осуществляется специальными крепеукладчиками для укладки тюбингов (см. далее § 6). В проходческих комплексах, как и в проходческих комбайнах, для пылеподавления применяют орошение и пылеотсос, для проветривания тупикового забоя — вентилятор местного проветривания. § 2. Нарезной комплекс КН Комплекс КН предназначен для механизации проведения нарезных выработок по углю (разрезные печи, просеки, ходки и т. п.) на пологих пластах с углом падения до 18° мощностью от 0,7 до 1,1м, не опасных по внезапным выбросам угля и газа.

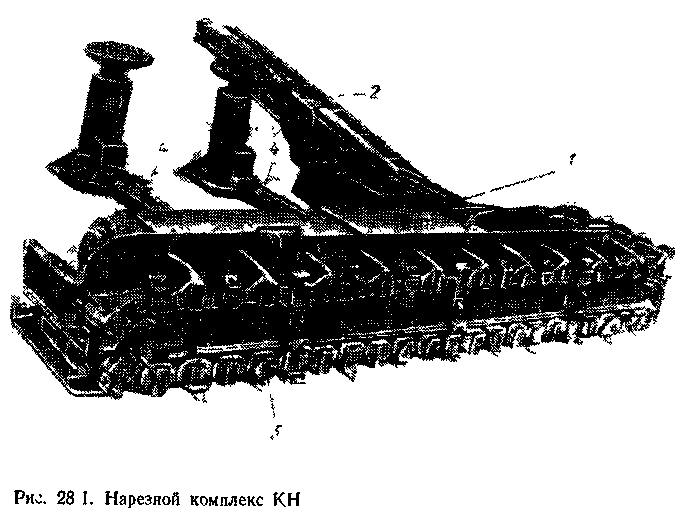

В состав комплекса КН (рис. 28.1) входят нарезной комбайн /, скребковый перегружатель 2, скребковый конвейер (или скрепер-

ная установка) для доставки разрушенного угля из разрезной печи к штреку и два гидродомкрата передвижения 4 (от серийной крепи «Спутник») с распорными стойками 3 Механизм перемещения комбайна — гидравлический, распорно-шагающий. Комплекс комплектуется системой орошения для пылеподавления и вентилятором местного проветривания для подачи свежего воздуха по вентиляционным трубам к забою проводимой выработки Нарезной комбайн комплекса КН имеет сдвоенный кольцевой бар с двухшарнирной режуще-доставочнойцепьк>5, изгибающейся в двух взаимно перпендикулярных плоскостях Цепь получает вращение от приводной звезды 6, расположенной в вертикальной плоскости сбоку комбайна При работе комбайна бар с помощью двух гидроцилиндров совершает качательные движения от почвы пласта^ к кровле и обратно, обрабатывая пласт на полную мощность но всей ширине проводимой выработки, равной 4 м. Разрушенный баром уголь транспортируется и погружается нижней ветвью режуще-доставочной цепи на перегружатель, а с него — на конвейер (или скрепер) и доставляется им по проводимой выработке в штрек, где грузится в вагонетки. Комбайн комплекса расположен вдоль забоя проводимой выработки; он состоит из рамы, электродвигателя мощностью 36 кВт, редуктора, исполнительного барового органа, механизма качания исполнительного органа, расштыбовщика, электроблока и гидравлической системы.

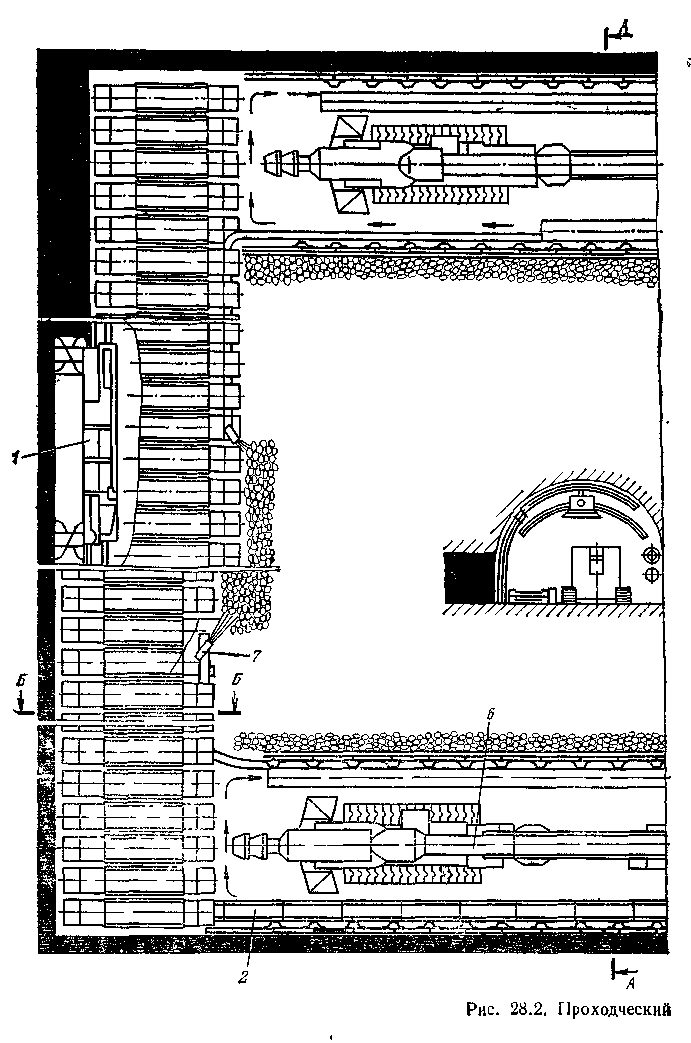

Соединенные между собой редуктор и рама представляют собой базу, на которой шарнирно закреплен исполнительный орган, качающийся вокруг горизонтальной оси посредством двух гидро-домкратов. В раме под правым рычагом расположен расштыбовщик с приводом от гидроцилиндра. Качательными движениями в горизонтальной плоскости расштыбовщик удаляет разрушенный уголь из-под бара и этим дает ему возможность опускаться в крайнее нижнее положение. Средняя скорость подвигания забоя за сутки при применении комплекса КН составляет 8—10 м, при скоростных проходках — Ими максимальная — 27 м. Производительность труда рабочего 1—1,5 м на выход. § 3. Проходческий комплекс КС В Проходческий комплекс КСВ предназначен для комплексной механизации проведения спаренных подготовительных выработок смешанным забоем с оставлением породы в шахте на пологих пластах мощностью 1,3—1,9 м. Комплекс КСВ (рис. 28.2) состоит в основном лз серийно изготавливаемого оборудования для угольного и дородного забоев. Выемка угля осуществляется очистным комбайном /типа 1ГШ68Б с бесцепной подачей, работающим по челноковой схеме с рамы углового двухцепного скребкового конвейера 2 конструкции ДонУГИ. Особенностью этого конвейера является плавный изгиб под углом 90° в нижнем кутке забоя и расположение приводной головкн S а штреке. Это позволяет комбайну выходить на концевые части конвейера и работать без ниш с фронтальной самозарубкой. С углового конвейера уголь перегружается на штрековый конвейер 4. Для крепления забоя применяют двухстоечяые секции механизировавши передвижной крепн М87 (М88). Передвижка секций крени я углового конвейера осуществляются гмдродомкра-тами передвижения этой крепи.

Породный забой каждого штрека оснащен однотипным серийным оборудованием. Порода в выработке разрушается проходческим стреловидным комбайном 6 типа 4ПП-2, а затем погружается и транспортируется комбайном и ленточным перегружателем на пневматическую дробяльво-закладочную установку 5 типа «Титан». С установки 5 порода пневмотранспортом транспортируется по трубам к месту закладки 7 выработанного пространства. В зависимости от свойств кровли выработанное пространство плотно подбучивается полосами необходимой ширины с оставлением между ними свободного пространства. Такой способ управления кровлей способствует хорошему поддержанию и охране выработок. В систему пылеподавления входят нагнетательное проветривание вентилятором местного проветривания, система орошения с подачей воды под давлением непосредственно в зону работы резцов и система пылеотсоса. Опытный образец комплекса КСВ прошел промышленные испытания на шахте «Стахановец» ПО Красноармейскуголь.

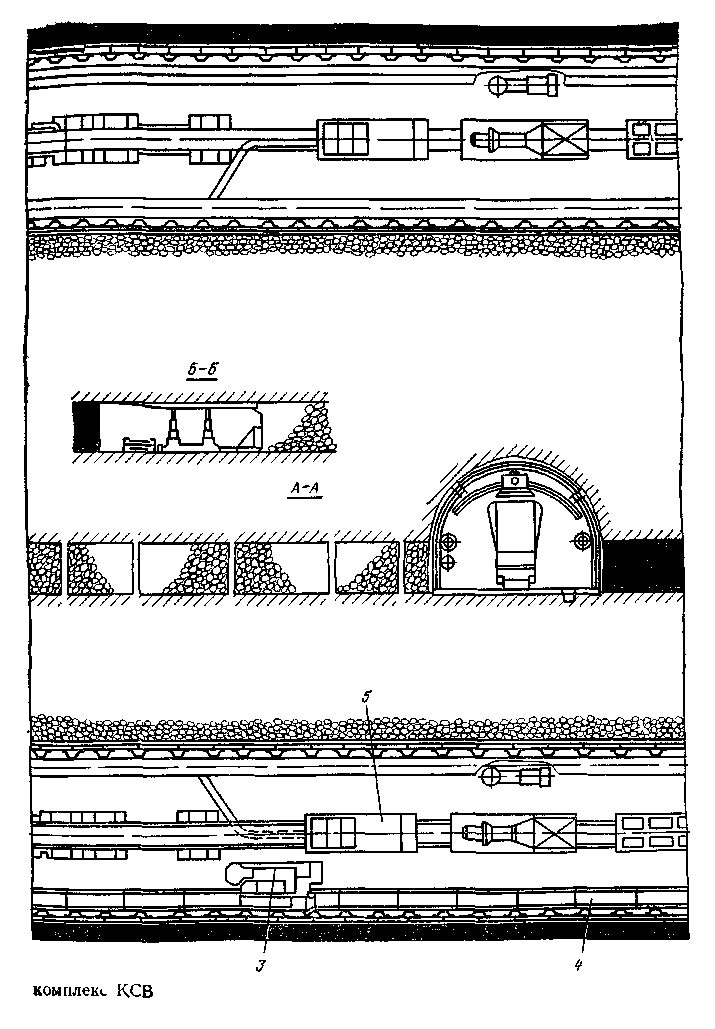

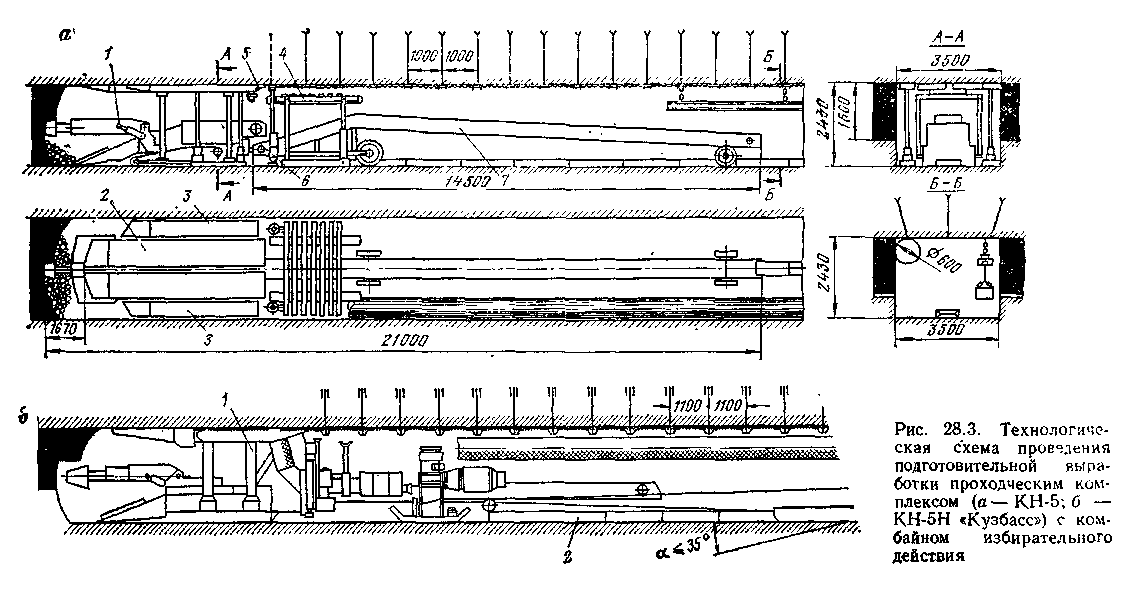

§ 4. Проходческие комплексы с комбайнами избирательного действия Комплекс КН-5 предназначен для комплексной механизации проведения подготовительных выработок прямоугольной формы сечением в проходке 8—13 м2 с углом наклона до +10° как по углю» так и по смешанному забою с присечкой породы (/ < 4). Комплекс КН-5 (рис. 28.3, а) объединяет: проходческий комбайн / типа ГПКС со стреловидным исполнительным органом; временную распорно-шагающую механизированную крепь, состоящую из центрально-расположенной четырехстоечной секции 2, левой и правой двухстоечных секций 3; крепеукладчик 4 для складирования и подачи верхняков крепи к месту установки и прижатия их к кровле; левую и правую кассеты 5 с рулонами металлической сетки шириной 1,5 м для затяжки кровли; навесное бурильное оборудование 6, состоящее из двух электробуров типа ЭБГП-1 (или другого типа) для бурения по породам кровли вертикальных и наклонных шпуров перед установкой анкерной крепи под металлический верхняк; ленточный перегружатель 7 от комбайна ГПКС; гидравлическое и электрическое оборудование; систему пылеподавления орошением и пылеотсосом. Гидросистема комплекса КН-5 обеспечивает: перемещение исполнительного органа комбайна в вертикальней и горизонтальной плоскостях при обработке забоя; управление гусеничным ходом; перемещение комбайна в двух направлениях (вперед и назад) посредством распорно-шагающей подача. При этом центральная секция перемещается, отталкиваясь гидродомкратами передвижения от рзсшертых в кровлю и почву выработки боковых секций, а бесовые секции подтягиваются после того,, как центральная секция будет расперта и с боковых секций снят распор;

постоянный активный распор крепи без пере движения; подтягивание посредством гидродомкратов крепеу кладчика к комбайну после его передвижения на шаг, равный 0,5 м, и выполнение необходимых операций по затяжке сетки и установке постоянной анкерной крепи. С помощью крепеу кладчика осуществляется постоянное крепление выработки анкерами и верхняками с затяжкой кровли металлической сеткой, которая автоматически разматывается «з рулона по мере перемещения комбайна. Особенностью комплекса является наличие временной передвижной механизированной крепи, конструктивно связанной с комбайном, и оборудования для механизации возведения постоянной анкерной крепи за комбайном. Благодаря тому, что возведение временной и постоянной крепи совмещено во времени с разрушением горного массива комбайном, погрузкой и транспортированием разрушенной горной массы, увеличился коэффициент машинного времени работы комбайна (0,8—0,9). Комплексная механизация проходческих работ важна также тем, что освобождает

рабочего от тяжелого физического ручного труда, заменяя его работой машины. Комплекс КН-5Н «Кузбасс» (рис. 28.3, б) сходен по устройству с комплексом КН-5 и отличается от него в основном применением вместо гусеничной ходовой части распорно-шагающего гидравлического механизма перемещения / и специального предохранительного устройства от сползания, что позволяет использовать комплекс на наклонных пластах с углом падения до +35°. Эксплуатация комплекса. При проведении подготовительной выработки комплекс КН-5 устанавливают строго по направлению оси выработки и посредством гидравлического распорно-шагающего устройства подают на забой. Резцовую коронку, закрепленную на подвижной стреле, с помощью телескопического устройства внедряют в массив угля или породы (/ < 4) на глубину до 0,5 м. Затем коронка под действием гидроцилиндров подъема и поворота перемещается в вертикальной и горизонтальной плоскостях, производя полную обработку сечения забоя. Разрушенная горная масса нагребается лапами питателя на скребковый конвейер комплекса, а с него по наклонному лотку поступает на конвейер 2, расположенный у боковой стенки выработки. Комплекс обслуживается суточной бригадой, состоящей из сменных звеньев. Сменное звено состоит из пяти рабочих: машиниста комплекса и его помощника, проходчика, обслуживающего конвейер, и двух проходчиков по возведению анкерной крепи. Смена начинается с осмотра рабочего места, профилактического осмотра комплекса и подготовки его к работе (замена резцов, смазка, опробование и т. п.). На этих работах занято два-три человека. Остальные проходчики проверяют состояние крепи, наращивают вентиляционный и водяной трубопроводы, загружают крепеукладчик верхняками крепи, подготавливают рулоны сетки для затяжки кровли. Конвейер 2 наращивают через каждые 10 м подвигания забоя.

После окончания подготовительных работ машинист с помощником приступают к выполнению основных работ проходческого цикла, а два проходчика одновременно бурят электросверлом шпуры через отверстия в сетке для установки анкеров. Затем посредством крепеукладчика подают и прижимают к кровле верхняк из спецпрофиля СВП-17, вставляют в его отверстия анкеры и с помощью электросверла и ключа затягивают на анкерах гайки. По данным хронометражных наблюдений на шахте «Нагорная» в Кузбассе, где на протяжении последних лет эффективно используется несколько описанных выше комплексов, время, затрачиваемое на операции «обработка забоя» и одновременно «крепление» при проведении 1 м выработки с применением комплексов распорно-шагающего типа, составляет в среднем 25—30 мин. На эти же операции при применении комбайнов без распорной временной крепи затраты времени составляют в среднем 50—70 мин. На пере-

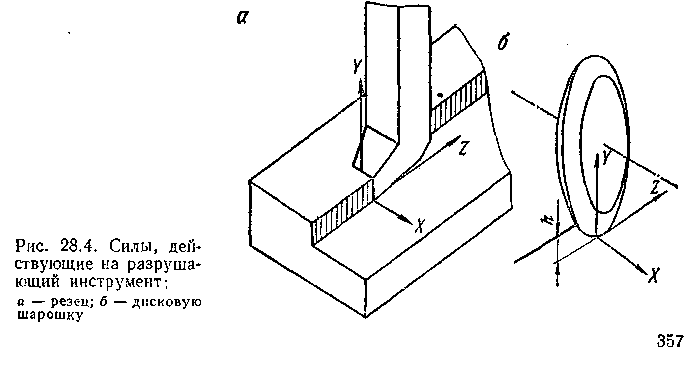

движение и распор секций комбайна при проведении 1 м выработки требуется 3—4 мин. Преимущества комплексов КН-5 и КН-5Н, а также принятая организация работ и высокая квалификация проходчиков позволили достичь высоких технико-экономических показателей: средняя скорость проведения выработки составила 27 м/сут и 675 м/мес при производительности труда проходчика 1,8 м/смену. При скоростных проходках показатели еще выше: темпы проходки за 31 рабочий день достигали 2020 м, а максимальные — 66 м/сут и 29 м/смену. § 5. Проходческие комплексы с комбайнами бурового действия Инструмент проходческих комбайнов. В проходческих комбайнах при механическом способе разрушения горных пород применяют два вида инструмента: резцы и шарошки. Резцы применяют для резания угля и пород с / = 6-f-8 и абразивностью 10—15 мг в стреловидных проходческих комбайнах избирательного действия, а шарошки для разрушения пород с f = 6-4-18 и абразивностью 30—45 мг в проходческих комбайнах бурового непрерывного действия. При работе резца и шарошки действует реактивное результирующее усилие по трем взаимно перпендикулярным составляющим (рис. 28.4): Z — для резца усилие резания; для шарошки усилие перекатывания, действующее по касательной к траектории движения и в обратном направлении их движению; Y — для резца усилие подачи; для шарошки напорное усилие, действующее по нормали к траектории их движения и в направлении от забоя, т. е. в направлении, обратном движению; X — боковое усилие отпора, действующее на резец или шарошку перпендикулярно усилиям Z и Y в направлении от забоя. Эффективность процесса разрушения оценивается удельной энергоемкостью Hw (МДж/м3), которая характеризует количество

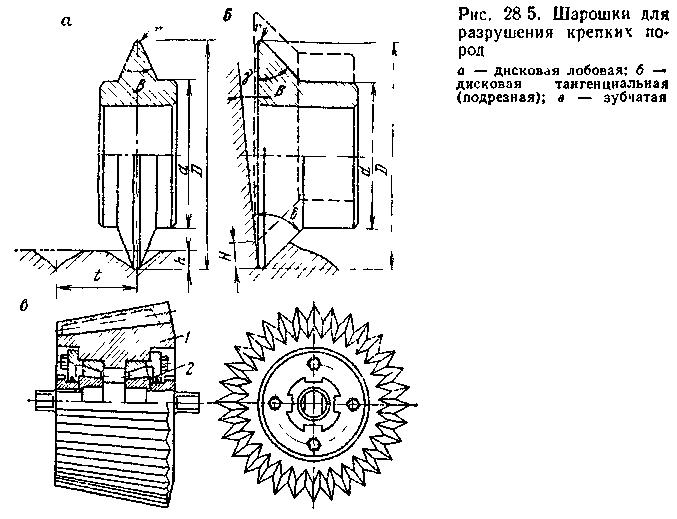

энергии, затрачиваемой на разрушение единицы объема угля или породы, и определяется по формуле Hw = ZltK где Z — усилие резания, Н; t — шаг разрушения, мм, h — средняя толщина среза (стружки), мм. Резцы разрушают породу резанием (см. гл. 9), а шарошки раздавливанием при перекатывании по всей поверхности забоя с приложением к осям шарошек напорного и перекатывающего усилий. На шарошках возникает трение качения (вместо трения скольжения на резцах) и поэтому они более износостойки, чем резцы, и требуют меньших энергозатрат. Шарошка (см. рис. 28,5, в) имеет корпус 1 и подшипниковую опору 2, которая устанавливается на исполнительном органе бурового комбайна. На одной оси шарошки может быть установлено один, два или три диска. В проходческих комбайнах бурового действия наибольшее применение получили дисковые шарошки с непрерывной рабочей кромкой из легированной стали или армированной твердым сплавом (рис. 28.5, а, б), реже — зубчатые (см. рис. 28.5, в). Для разрушения крепких пород применяют штыревые шарошки, у которых по окружности запрессованы штыри из твердого сплава. Основными конструктивными параметрами дисковой шарошки являются: D — наружный диаметр; d — диаметр втулки; ji — угол заострения; г — радиус скругления рабочей части. В тангенциальной дисковой шарошке, работающей по принципу подрез-

кого разрушения породы, различают дополнительные параметры: б — угол резания и 7 — задний угол. Параметрами разрушения породы дисковыми шарошками являются: h — заглубление за один проход, / — шаг заглубления, И — высота уступа при подрезной схеме разрушения. При вращении исполнительного органа бурового комбайна шарошки вращаются по концентрическим окружностям относительно его продольной оси, свободно перекатываясь на своих осях. При подаче исполнительного органа на забои диски вдавливаются в породу, раздавливают ее и образуют концентрические щели, а остающиеся между ними целики породы раздавливаются корпусом шарошки иод действием усилия подачи. Комплекс «Союз-19У» предназначен для проведения магистральных, горизонтальных и слабонаклонных (до ±10°) горных выработок арочной формы большой протяженности диаметром в проходке 4,75 м (18,6 ма) по породам средней крепости и крепким породам с / = 6-г-Ю. Комплекс «Союз-19У» (рис. 28.6) состоит из проходческого комбайна 6 буросого непрерывного действия и прицепного оборудования к нему: креиемонтажного устройства 9 с краном //, ленточного перегружателя 10 и прицепных опор 12. Разрушение породы осуществляется с поверхности забоя комбинированным исполнительным органом 2, который состоит из центральной плоской части диаметром 2,4 м (25 % всей площади забоя), оснащенной дисковыми лобовыми шарошками с шагом разрушения 40 мм и периферийной конической 1, оснащенной тангенциальными дисковыми шарошками с шагом разрушения 80 мм. Исполнительный орган вращается с угловой скоростью 0,83 рад/с четырьмя электродвигателями мощностью 640 кВт. Бермовые конические исполнительные органы 14 оснащены тангенциальными дисковыми шарошками и вращаются с угловой скоростью 1,05 рад/с электродвигателями мощностью по 37 кВт. Порода, разрушенная бермовыми фрезами, сгребается лемехом в расположенную ниже берм выемку 13, образованную основным исполнительным органом. Основной и бермовый исполнительные органы перемещаются одновременно гидравлическими домкратами. Распорно-шагающий

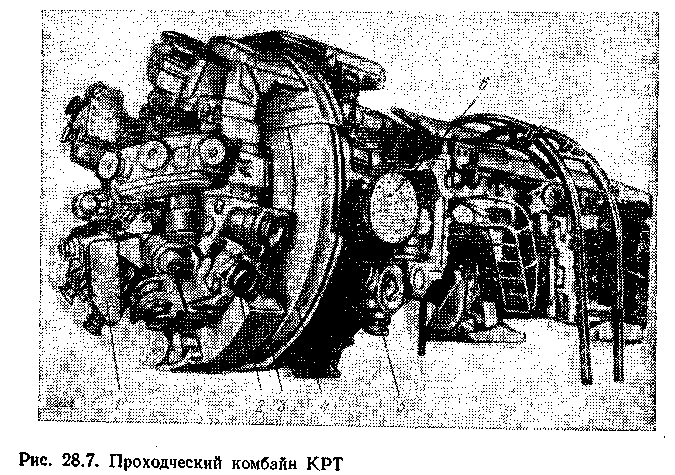

гидравлический механизм перемещения состоит из двух жестко соединенных между собой поясов 4 и 7 и вспомогательного распора. Порода, разрушенная исполнительным органом, зачерпывается ковшами, расположенными на окружности исполнительного органа, и через окно 3 в щите выпускается на ленточный конвейер комбайна, с которого поступает на ленточный перегружатель и далее на транспортные средства шахты. Для защиты машиниста от вывалов породы предусмотрено щитовое перекрытие 5, установленное над комбайном. Крепление выработки осуществляется арочной пятизвенной крепью. Три верхних звена собираются в комплекты (до 30) и подвешиваются на крепемонтажном устройстве 9, а затем подаются вперед вверх на место установки посредством грузоподъемника 8 Масса комплекса 280 т. Управление силовым электроприводом производится в ручном и полуавтоматическом режимах. Пылеподавление осуществляется орошением и пылеотсосом. Изготовлена и испытывается опытная партия. Комбайн КРТ. Проходческий комбайн КРТ (рис. 28.7) предназначен для проведения горных выработок арочной формы по породам крепостью f < 8, сечением в проходке 16,5 м2, с углом наклона до ±10°. Исполнительный орган бурового непрерывного действия состоит из центрального торового забурника / диаметром 3,6 м с тангенциальными шарошками, конусного расширителя 2, увеличивающего диаметр проводимой выработки до 4,5 м, и двух бермовых фрез 5, которые придают выработке арочную форму. 360

Порода скалывается с поверхности забоя тангенциальными шарошками в два приема (забурником и конусным расширителем). Это позволяет при сравнительно небольшой мощности главного привода машины (230 кВт) и небольшой массе машины (116 т) проводить выработки сечением 16,5 м2 в крепких породах (/ < 8). Скапливающаяся внизу между забоем и щитом 4 разрушенная горная масса захватывается при вращении исполнительного органа ковшами 3, поднимается вверх и через отверстие в верху щита грузится на конвейер комбайна. Гидравлическая распорно-шагающая подача 6 комбайна расположена на расстоянии 2,5 м от забоя, что сокращает незакрепленное пространство. Техническая скорость проведения выработки до 1,5 м/ч. На комбайне имеются пылеулавливающая установка и система орошения. Комбайн прошел промышленные испытания и рекомендован к серийному производству. § 6. Щитовые проходческие комплексы Щитовые проходческие комплексы предназначены для проведения горизонтальных или слабонаклонных горных выработок (коллекторов, тоннелей, подготовительных выработок и др.) в слабых грунтах и породах крепостью / = 0,5ч-3, требующих частичного или сплошного временного крепления выработки. В угольной промышленности они находят небольшое применение. Проходческий щит представляет собой передвижную металлическую оболочку обычно цилиндрической формы (временная крепь), под защитой которой расположено вспомогательное оборудование и осуществляются выемка и погрузка породы в забое, призабойный транспорт и возведение постоянной крепи. Щитовые проходческие комплексы разделяют по диаметру проводимой выработки на две основные группы, диаметром, до 5,2 м — для сооружения коллекторов, подготовительных и капитальных выработок в угольных шахтах и диаметром 5,6 м и более — для сооружений тоннелей метрополитена и др. Различают две большие группы щитовых комплексов: для проведения выработок со сборной крепью и с монолитно-прессованной бетонной крепью. По степени механизации горных работ различают: 1) частично механизированные щиты, в которых разрушение породы производят отбойными молотками или буровзрывным способом, погрузку породы в забое — погрузочными машинами, а возведение крепи — механизированным способом и 2) механизированные щиты, в которых порода разрушается исполнительным органом с резцами, дисками или другим инструментом, а погрузка породы и возведение крепи осуществляются механизированным способом. Щитовой проходческий комплекс КЩ-5,2Б (рис. 28.8) предназначен для механизации проведения капитальных выработок диаметром 4,7 м в свету для условий Подмосковного угольного бас-

сейна по Есдсиоскому песку и прослойкам известняка крепостью /< 6. Комплекс состоит из щита 1 с двумя стреловидными исполнительными органами, примененными от проходческого комбайна 4ПП-2, передвижной сборной платформы 6,9 общей длиной 36 м с транспортным и вспомогательным оборудованием. На головной секции платформы смонтирован рольганг 12 с гидравлическим толкателем. По монорельсу 4 перемещается тельфер 5 для передачи блоков крепи 11 с тележек на рольганг крепеукладчика. Выдвижные балки 2 предназначены для поддержки блоков крепи во время крепления. На платформе смонтирована приводная головка 15 погрузочного конвейера, с которого горная масса поступает на ленточный перегружатель 3, а с него — в нерасцепленный состав из десяти Еагонеток 7 с электровозом. На платформе имеются две рельсовые колеи 10, на которых креме состава вагонеток размещены четыре тележки 8 с двумя блоками крепи на каждой. На этой же платформе смонтированы четыре гидронасосные станции 13, насос 14 для забойного водоотлива, магнитные станции, пусковой агрегат, пылеотсасывагощая установка и установка для орошения, а также пневматическая рйстворонагнетательная машина для подачи по шлангу песчано-цементного раствора для тампонирования пространства между крепью и стенками выработки.

Раздел шестой ЗАКЛАДОЧНЫЕ МАШИНЫ

|

|||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1745; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.233.2 (0.014 с.) |