Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эксплуатация очистных комплексовСодержание книги

Поиск на нашем сайте

Для безопасной эксплуатации очистного комплекса все работы в забое необходимо проводить в строгом соответствии с Правилами безопасности в угольных и сланцевых шахтах, заводскими руководствами по эксплуатации машин комплекса. Особое внимание следует уделять строгому соблюдению пылегазового режима, содержанию оборудования в исправном взрывобезопасном состоянии. Бригада рабочих, придя в забой, должна принять оборудование комплекса от предыдущей смены в полной исправности и убедиться в нормальном состоянии забоя и прилегающих горных выработок. Комбайн принимают машинист комбайна и его помощник, механизированную крепь — машинисты крепи, остальное оборудование— дежурные электрослесари и оператор, находящийся у пульта управления в штреке. При запуске оборудования необходимо соблюдать следующий порядок. Оператор, находящийся в штреке, должен включить фидерный автомат и подать напряжение на станцию управления СУВ350. Рабочий, обслуживающий погрузочный пункт участка, после включения конвейера на уклоне (или бремсберге) должен подать предупредительный звуковой сигнал по всему конвейерному штреку участка и включить цепочку штрековых конвейеров. После этого оператор комплекса, находящийся в штреке, должен перевести рукоятку гидрораспределителя пульта управления в положение «Крепь» и включить одну насосную стан-276

цию (две включаются при фронтальной передвижке конвейера). При этом кнопку «Пуск» необходимо держать включенной в течете Ю—15 с, пока давление в гидросистеме не поднимется выше 5 МПа. Отключение насосных станций производится кнопками «Стоп», установленными как на пульте управления в штреке, так и в лаве. Перед включением конвейера лавы оператор нажатием кнопки «Сигнал» подает в лаву звуковой сигнал о готовности оборудования в штреке. Машинист комбайна, получив этот сигнал, нажимает кнопку «Ход конвейера», расположенную на пульте управления комбайна. Если машинист в течение 20 с не включил конвейер, то для пуска конвейера следует нажать на кнопку «Ход конвейера» вторично. Кнопки «Сигнал» кроме пульта управления в штреке установлены также в лаве. Остановка конвейера производится кнопками «Стоп», находящимися на пульте управления в штреке, на пульте комбайна и на концевых головках конвейера.

После включения конвейера машинист комбайна подает предупредительный звуковой сигнал кнопкой «Сигнал» и включает комбайн. При этом одновременно включается система пылеподав-ления. При наличии предохранительной лебедки машинист управляет ею дистанционно с трехкнопочного поста комбайна. Необходимо внимательно следить за натяжением предохранительного каната лебедки и его состоянием, а также за креплением лебедки и обводного ролика для каната. Если замечено сползание комплекса, надо развернуть его нижнюю часть. Для этого нижнюю часть конвейера передвигают несколько раз, не перемещая верхней части и сохраняя прямолинейность забоя путем регулирования ширины захвата комбайна. Во избежание порыва замковых соединений конвейерного става необходимо также следить за его прямолинейностью. При работе комбайна следует обращать внимание на перемещение по стыкам рештаков с трубчатой направляющей и на правильную укладку траковой цепи в желоб конвейера. Кабелеукладчик цепного тракового типа (рис. 23.21, а) предназначен для защиты, механизации подтягивания и укладки коммуникаций, подводимых к комбайну, который работает в комплексе с изгибающимся скребковым конвейером на пластах мощностью более 0,8 м с углом падения до 18° (тип КЦ) и от 18 до 35° (тип КЦН). Траковая цепь состоит из разборных звеньев, образующих в собранном виде канал (рис. 23.21, б), в котором располагаются коммуникации, подводимые к комбайну (гибкий кабель комбайна и кабель управления, рукав орошения). Изгиб траковой цепи обеспечивается шарнирным соединением звеньев. До середины лавы коммуникации уложены в желобе конвейера неподвижно и ниже траковой цепи (см. пунктир на рис. 23.21, а); затем сделан ввод в траковую цепь, длина которой составляет L, что соответствует половине хода комбайна. Один конец кабеле-укладчика прикреплен к кронштейну комбайна, а второй лежит

в желобе конвейера свободно. Когда комбайн находится в одном из крайних положений своего хода, траковая цепь лежит в желобе однослойно от середины лавы до комбайна, петля отсутствует. При движении комбайна в другое крайнее положение кабелеуклад-чик складывается в желобе конвейера в два слоя, образуя петлю, которая перемещается за комбайном. При подходе к крайнему положению кабелеукладчик, перевернувшись на 180° в вертикальной плоскости, укладывается в один слой в другой иоловине желоба конвейера, петля отсутствует. При движении комбайна обратно цикл работ повторяется. Надо постоянно следить за нормальным положением кабелеукладчика при работе комбайна.

Категорически запрещается хождение людей но ставу, переход их через забойный конвейер во время его работы и спуск каких-либо предметов по забойному конвейеру при работе комбайна. При разгрузке, передвижке и распоре секций крепи машинист крепи должен находиться под соседней распертой секцией и оттуда управлять передвигаемой секцией. Присутствие в зоне разгружаемой секции посторонних яиц не разрешается. Запрещается одновременная передвижка двух расположенных рядом секций. При передвижке секции следует избегать значительного отрыва верхнего перекрытия от кровли пласта из-за опасности отслоения слабых пород. Во избежание искривления конвейерного става передвижку секции следует производить на полный ход гидродомкрата. Уступы в почве и кровле пласта после прохода комбайна перед передвижкой секций крепи не допускаются. Необходимо своевременно зачищать почву пласта, чтобы исключить установку секций на штыбовую подушку, и следить за правильной их установкой {без перекосов). Категорически запрещается проход людей по дороге между забоем и конвейером. Рукоятка пульта управления комплексом в штреке и рукоятка гидрораспределителя секций крепи по окончании работы должны быть поставлены в нейтральное положение. Замену рабочей жидкости в гидросистеме и чистку баков насосной станции необходимо производить один раз в три месяца. Блок фильтров и фильтры, установленные в блоке управления секцией, 278

следует промывать один раз в месяц, а все ремонтные работы, связанные с гидросистемой, проводить так, чтобы гидросистема не засорялась. Рабочую жидкость доставляют»а участок в закрытой таре. Все механизмы комплекса необходимо своевременно смазывать согласно заводским инструкциям. Профилактический осмотр и ремонт должны производиться тщательно и своевременно в соответствии с разработанным графиком. Особое внимание следует уделять исправному состоянию электрооборудования, механическим и электрическим блокировкам, соблюдению условий взрывобезопасносги. Ремонтировать электрооборудование могут только электрослесари-, при этом на пусковой электроаппаратуре должен быть вывешен предупреждающий плакат «Не включать — работают людиЬ. Осмотр и ремонт оборудования разрешается только после отключения его от сети. § 15. Монтаж и демонтаж очистных комплексов Серийно выпускаемые очистные комплексы в процессе эксплуатации монтируют и демонтируют несколько раз: частично на поверхности шахты для контрольной проверки оборудования и обучения рабочих, в лаве, после отработки одной лавы и переходе в другую. Каждый перемонтаж длится 20—30 суток и более. При этом трудоемкость составляет 300—500 чел.-смен, а стоимость 6—10 % стоимости комплекса. В настоящее время монтажно-демонтажные работы производят специальные организации с использованием оптимальных технологических схем и серийного оборудования для механизации этих работ.

В целях уменьшения непроизводительных работ по монтажу — демонтажу очистных комплексов необходимо предусматривать: подготовку длинных столбов возможно большей протяженностью (до 1,2—1,5 км) исходя из конкретных горно-геологических условий; разворот очистного комплекса при переводе его из отработанной лавы в новую, что допускает конструкция современных комплексов; это позволяет практически исключить демонтажные и монтажные работы. Разворот комплекса (рис. 23.22) начинается с «загона» верха или низа лавы. Переход комплексами небольших геологических нарушений производится с применением (с учетом местных условий) следующих технологических приемов (рис. 23.23): а — затяжки кровли досками; б — выкладки костров в районе куполов; в — опережающего крепления нарушенных пород анкерами; г — заполнения пустот полимерными вспенивающими материалами; <? — маневрирования комплексом в горизонтальной и вертикальной плоскостях при переходе нарушений; безразгрузочного перемещения секций крепи и др. Широкое применение средств механизации вспомогательных работ, оптимальных технологических схем и совмещение во вре-

мени операций позволяли сократить сроки монтажа или демонтажа очистного комплекса до 7—10 сут, уменьшить трудоемкость и стоимость работ в 1,5—2 раза При монтаже—демонтаже очистных комплексов применяют различное вспомогательное оборудование лебедки с обводными блоками, тали, тельферы, специальные монтажные станки и др. Монтажные работы ведут по графику и паспорту, разработанному применительно к конкретным условиям лавы с учетом мер безопасности и организационно-технических мероприятий, а также плана-

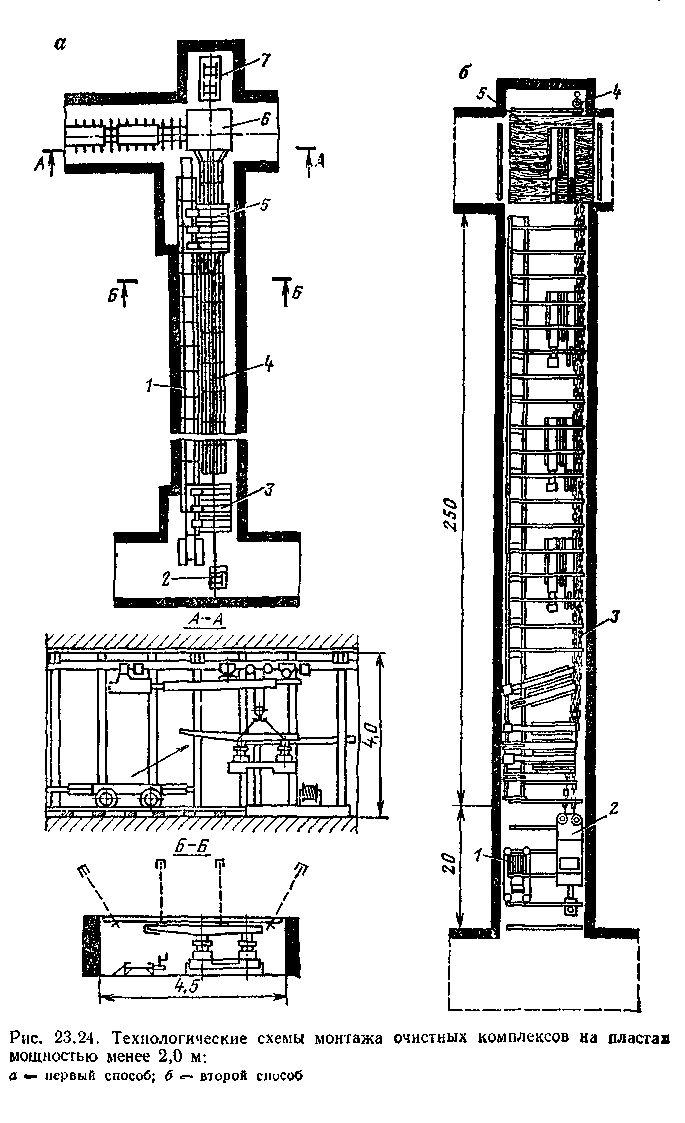

наряда на выполнение работ с учетом материального поощрения рабочих за его успешное выполнен че. Технологические схемы монтажа и демонтажа очистных комплексов в зависимости от условий их применения различны, однако их можно разделить на две группы. / группа — очистные комплексы для пологих пластов мощностью до 2 м (1КМ97Д, КМК98, «Донбасс М», КД80, КМ87УМ, КМ88, KMT, 1MKM, МК75 и др.). К. этой группе относятся очистные комплексы, у которых секции механизированной крепи доставляются в шахту к месту установки на платформах в неразобранном виде. Разрезная печь шириной не менее 4,5 м крепится анкерами или в рамку под брус, что необходимо для удобства разворота секций; монтажная камера подготавливается высотой около 4 м. Монтаж ведется с вентиляционного штрека в направлении сверху вниз и начинается со сборки в подготовленной камере и разрезной печи забойного скребкового конвейера 1 (рис. 23.24, а). Доставленные на тележках секции крепи разгружаются посредством электрической тали и лебедки 7 на полок 6, затягиваются в верхнюю часть разрезной печи, где комплектуются в группы 5 и в готовом виде по уголковым направляющим 4 доставляются к месту установки 3 при помощи лебедки 2. Применение уголковых направляющих позволяет доставлять к месту монтажа одновременно по пять комплектов. При этом каждая секция фиксируется от соседних посредством распорок, благодаря чему гидроразводка осуществляется еще в штреке. Установленные секции (комплекты) подсоединяют к магистральному трубопроводу и производят их распор. После этого уголковую дорогу демонтируют на длину, равную длине пяти-шести комплектов (секций) механизированной крепи. Комбайн собирают в вентиляционном штреке, против монтажной ниши и затягивают посредством тяговой цепи и упорных стоек в разрезную печь, где и устанавливают на став конвейера. В конвейерном штреке собирают оборудование энергопоезда и производят опробование комплекса. Между штреком и местом сборки в разрезной печи предварительно устанавливают телефонную связь и сигнализацию.

При другом способе монтажа (рис. 23.24, б) в разрезной печи прокладывают бесконечную тяговую круглозвенную цепь 3, которая на одном конце имеет электропривод 2, выполненный на базе электродвигателя и механизма перемещения комбайна 1К101, а на другом — натяжную звездочку 4. На вентиляционном штреке предусмотрен настил из досок 5, на который разгружаются секции крепи. Затем секции с помощью бесконечной цепи, к которой они прикрепляются, доставляют к месту установки. Предварительно монтируют забойный конвейер, тоже с использованием бесконечной цепи. Лебедка / типа ЛБД21 применяется для выполнения вспомогательных операций. При демонтаже комплекса сначала демонтируют оборудование конвейерного штрека (энергопоезд), затем забойный конвейер и крепь. Комбайн демонтируют около вентиляционного штрека,

разобранные части грузят на платформы и отправляют по назначению. Демонтаж секций крепи производят на оба штрека по уголковым направляющим посредством лебедок. // группа — очистные комплексы для пологих пластов мощностью свыше 2 м (ОКП, УКП, КМ130 и др.). Крепи этих комплексов транспортируют в частично или полностью разобранном виде. Сборку секций производят на сопряжении штрека с монтажной камерой (разрезной печью) или непосредственно на месте их установки. Рассмотрим технологическую схему монтажа на примере комплекса ОКП (рис. 23.25, а). В вентиляционном штреке установлены две лебедки 1 и 2 типа ЛВД-24, при помощи которых платформы с оборудованием по одной откатывают в монтажную камеру до канатного барьера 3. Платформы сцепляют между собой и к по-

следней прикрепляют канат от лебедки /. Далее спускают груз в монтажную камеру до места разгрузки. Посредством монтажного станка 4 типа МС секции разгружают, устанавливают перпендикулярно к линии забоя в рабочее положение, поднимают перекрытие и подпирают его стойкой. Под перекрытие в гнездо основания секции вручную вставляют и закрепляют гидростойку. Затем опускают перекрытие на гидростойку, закрепляют ее верхний конец, подсоединяют рукава и посредством переносного насоса распирают ее. Линейные секции забойного конвейера устанавливают на основании секций с помощью монтажного станка и строп. Далее протягивают нижнюю ветвь скребковой цепи и крепят гидродомкрат передвижки. Наконец, монтируют комбайн и оборудование энергопоезда. При падении пласта свыше 12° работы ведут с применением предохранительной лебедки.

Монтаж крепей М81 и М130 наиболее сложен, так как секции полностью собирают на почве пласта, в монтажной камере, а затем поднимают и устанавливают на место с использованием специального крана КМ-1. При демонтаже комплексов типа ОКП (рис. 23.25, б), как и при всех существующих способах демонтажа комплексов этого типа, за 5—7 м до места остановки лавы над секциями крепи возводят защитный настил из толстых досок или бревен 1. При выемке комбайном последней полосы угля по направлению от конвейерного штрека к вентиляционному секции крепи не передвигают, а обнаженное призабойное пространство крепят Г-образ-ными рамами 2 с опорой конца верхняка на козырек секции. После демонтажа комбайна, гидрооборудования, гибких кабелей и забойного конвейера начинают демонтировать секции крепи. Для этого две крайние секции разворачивают на 90° в положение 3 вдоль оси лавы и устанавливают рядом для поддержания кровли в зоне извлечения секций. Для извлечения секций крепи в специальной камере устанавливают лебедку 4. После извлечения каждой очередной секции эти две демонтажные секции передвигают на ширину извлеченной секции. Кровля позади них ничем не поддерживается и обрушается. Вентиляция демонтажной камеры осуществляется вентилятором местного проветривания. § 16. Организация работ и достижения передовиков производства Основной выемочной машиной является узкозахватный комбайн с двухшнековым исполнительным органом. Однако на некоторых шахтах объединений Воркутауголь, Ростовуголь и другие на пластах мощностью 0,8—1,2 м с легкообрушающейся верхней пачкой угля эффективно применяют комбайны типа 1К101 с одним шнеком, сняв другой шнек без всяких переделок комбайна. При этом комбайн работает без погрузочного щитка, а зачистка угля производится лемехами забойного конвейера. Такая технология обеспечивает следующие преимущества: уменьшение длины ниш; снижение трудоемкости обслуживания

комбайна на 1 чел/смену; повышение сортности угля на 10—12 %; снижение энергозатрат на выемку угля; повышение рабочей скорости подачи и производительности комбайна на 20—30 %. Однако область применения одношнековой выемки ограничена. Наибольшее распространение получили двухшнековые комбайны 1К101, 2К52МУ, К.Ш1КХ с односторонним расположением исполнительных органов. Существенным недостатком такого расположения является необходимость проводить на одном конце лавы нишу длиной до 8 м для входа в нее исполнительного органа комбайна. Двухкомбайновая выемка угля позволяет ликвидировать ниши, увеличить нагрузку на лаву, повысить производительность труда рабочего на 20—30 % и избежать применения буровзрывных работ, что способствует безопасности работ в шахтах, опасных по газу и пыли. Передовые бригады применяют на многих шахтах выемку угля двумя комбайнами / и 2 с расположением исполнительных органов в сторону штреков (рис. 23.26) с самозарубкой в пласт угля косыми заездами (рис. 23.27, позиции I—IV) и одновременным выносом приводных головок конвейера в штреки. При этом верхний комбайн 2 обычно используется на участке длиной 25—35 м в качестве нишевыемочной машины и как резервный в случае выхода из строя основного комбайна. Более прогрессивными являются комбайны с разнесенным расположением исполнительных органов по концам корпуса, обеспечивающие фронтальную самозарубку и работу без ниш при вынесенных в штреки приводных головках забойного конвейера (1ГШ68, КЮЗ, КА80 и др.). Опыт показал, что двухкомбайновую выемку целесообразно применять на пластах средней мощности, где обеспечивается хороший пропуск угля под комбайном, и в условиях, где нет ограничения по газовому фактору. Однако работа в лаве двумя комбайнами имеет и существенные недостатки: сложность работы на одной тяговой цепи; необходимость подачи электроэнергии к комбайнам по конвейерному и вентиляционному штрекам, что связано с применением в лаве двух гибких кабелей; необходимость изменения гидросистемы механизированной крепи; ограниченная область применения пластами с углом падения до 9° при подви-гании лав по простиранию (и до 8—10° — по восстанию и падению), так как наличие в лаве в первом случае двух предохранительных канатов, удерживающих оба комбайна от сползания при обрыве тяговой цепи, причиняет большие эксплуатационные неудобства. При двухкомбайновом способе выемки угля наиболее целесообразно применять комбайны с бесцепными механизмами перемещения, обеспечивающие работу на пластах с углом падения до 35°. Для обеспечения одновременной работы двух комбайнов на одной тяговой цепи применяют секционирующее устройство, устраняющее возникновение суммарных тяговых усилий. Одно из таких устройств, разработанное КНИУИ (рис. 23.28), состоит из замка /

для крепления тяговой цепи, оси 2 и двух складывающихся рычагов 3 и 4, шарнирно укрепленных на постели 5. Два таких устройства прикрепляются бортами к забойному конвейеру в нужном месте на расстоянии не менее 25 м др>г от друга. При подходе комбайна к устройству тяговая цепь освобождается из замка, ось вынимается, рычаги складываются вдоль става конвейера и комбайн свободно проходит над ними до следующего устройства, а затем перемещается в обратном направлении Рычаги вновь устанавливаются и цепь закрепляется в замке. Очистные комбайны могут работать как по односторонней, так и по челноковой схеме. При челноковой схеме нет потерь времени на перегон комбайна по зачистке лавы (как при односторонней

Технологические схемы двухкомбайновой выемки отличаются большим разнообразием. Из них наибольшее распространение получила челноковая схема с самозарубкой косыми заездами комбайнами U 2 (рис. 23.29, а). В комплексах КМ87УМ, KMS8, КД80 некоторое применение получила челноковая схема с фронтальной самозарубкой (рис. 23.29, б).

Организация работ на участке, оборудованном очистным комплексом, зависит от принятой нагрузки на лаву, которую определяют исходя из горно-геологических условий и в первую очередь из мощности пласта, а также из горнотехнических факторов— длины лавы, пропускной способности транспорта, вентиляции, срока службы участка и т. д.

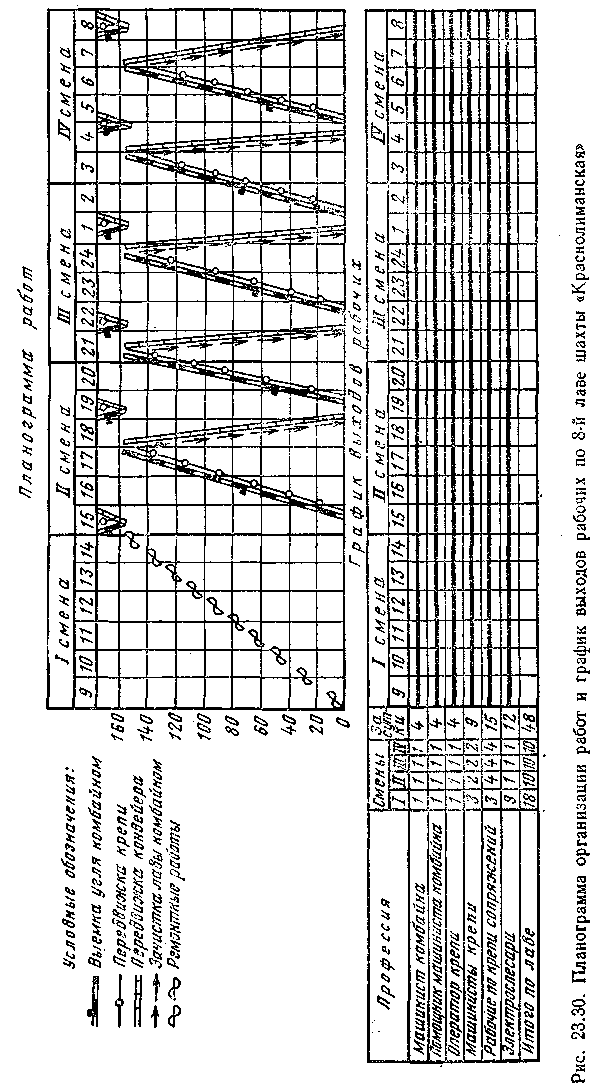

На рис. 23.30 показаны планограмма организации работ и график выходов рабочих по 8-й лаве пласта /, шахты «Красноли-манская» ПО «Добропольеуголь» (Донбасс). Вынимаемая мощность пласта 1,7 м, угол падения 8°, боковые породы — устойчивые песчанистые сланцы, система разработки—длинные столбы по простиранию с обратной отработкой, длина лавы 180 м. Для достижения высокой нагрузки на лаву (1500 и 1700 т/сут) приняты технически прогрессивные решения. Лава оборудована комплексом КМ87 с двумя комбайнами 2К52М, шнеки которых развернуты в сторону штреков и снабжены по торцам резцами для фронтальной самозарубки в пласт угля. Верхний комбайн снимает полоску угля длиной 25—30 м и работает как нишевы-емочная машина. Головки забойного конвейера СП63М вынесены в штреки и установлены на гидрофицированной крепи сопряжения К.С1М. Все эти мероприятия обеспечили выемку угля без ниш. Комбайны работают по односторонней схеме с зачисткой угля при обратном ходе и передвижкой при этом забойного конвейера «волной». Работы в лаве ведутся суточной комплексной бригадой в составе 48 рабочих по пятидневной рабочей неделе с двумя выходными днями: один выходной день общий (воскресенье), другой — по скользящему графику. В течение суток режим работы лавы четырехсменный: первая смена — ремонтно-подготовительная, остальные смены — добычные. Комплексная бригада состоит из 288

пяти звеньев, из которых четыре — сменные и пятое — подменное. В каждой добычной смене работает звено в следующем составе: машинист комбайна и его помощник, которые следят за работой комбайна, укладкой гибкого кабеля и рукавов орошения; два горнорабочих по передвижке секций крепи, которые производят их подтягивание к конвейеру вслед за выемкой угля комбайном с отставанием от него не более чем на 1 м; четыре горнорабочих по креплению сопряжений; дежурный электрослесарь и оператор на штреке. В ремонтно-подготовительную смену производится ревизия горио-шахтного оборудования с уделением особого внимания смазке, креплению, исправному состоянию всех сборочных единиц и деталей. Негодные и изношенные узлы и детали немедленно заменяются. В конце смены весь комплекс опробуется под нагрузкой, что является обязательным для обеспечения его надежной работы в течение последующих трех добычных смен. Работу передовых комплексных бригад характеризует постоянное совершенствование технологии выемки угля (применение самозарубки комбайна в пласт угля, вынос приводных головок конвейера в штреки, применение крепи сопряжения, двухкомбайно-вая выемка без ниш); внедрение рациональных форм труда при выполнении рабочих процессов в лаве с перемещением рабочих Еслед за выемкой угля комбайном (либо с рассредоточенным расположением рабочих по всей длине лавы отдельными «паями»); качественное планирование и выполнение работ по техническому обслуживанию и ремонту горно-шахтного оборудования; совершенствование организационной структуры бригад; высокий профессиональный уровень коллектива; творческий подход к работе с продуктивным, полным использованием рабочего времени; высокая активность и дисциплина коллектива; действенное социалистическое соревнование. Благодаря этому обеспечивается постоянное совершенствование организации производства и труда, достижение высоких технико-экономических показателей. § 17. Надежность и долговечность оборудования Для оценки надежности горных машин, комплексов, агрегатов и их структурных элементов используются такие основные показатели, как: Т0 — наработка на отказ; р (t) — вероятность безотказной работы; Тъ — среднее время восстановления; Кг — коэффициент готовности; /Ст.„ — коэффициент технического использования. Рассмотрим надежность на примере работ одного объекта (комбайна, оборудования). 1. Наработка на отказ Т0, т. е. среднее значение наработки комбайна между отказами в течение рассматриваемого периода времени эксплуатации или испытания, П=1ХЯ, (23.1)

где S *э — суммарное время выемки угля комбайном, мин; п0 — число отказов за время наблюдений. 2. Вероятность безотказной р а б о т ы р (О р (t) = Вер (f r> t), (23.2) где /' — наработка комбайна, от его включения до первого отказа. 3. С р е д н е е время восстановления Тв, т. е. Ть=Т,^п0, (23.3) где ^ 1и — суммарное время, затраченное на устранение отказов, мин. 4. Коэффициент готовности /Сг учитывает без Кг = 7У(Г0 + Ти), (23.4) где Г0 и Тв находятся по формулам (23.1) и (23.3). 5. Коэффициент технического исполь А т. и — 'сумЧ'сум "Г 'рем ~г ^обсл)> (23.5) где tcyM — суммарная наработка комбайна при эксплуатации в заданных условиях; tpm — суммарное время простоев комбайна из-за плановых и внеплановых ремонтов; /обсл — то же, из-за планового и внепланового технического обслуживания. Долговечность выемочных и доставочных машин, а также механизированных крепей может быть оценена показателем — средний ресурс (средняя суммарная наработка) до первого капитального ремонта. Так, основные показатели надежности очистных комбайнов составляют в среднем: Комбай.1 Т, мин 7" мин /<„ 2К52 625 20 0,97 1К101 615 22 0,96 На повышение надежности и долговечности комбайнов ока

тивный срок). Надежность очистных комбайнов существенно снижается при проведении повторных капитальных ремонтов. Характерные отказы очистного оборудования. Наибольшее число отказов в комбайнах приходится на систему орошения (40—60 %), электрооборудование (20—25 %) и тяговую цепь (5—10 %). Отказы происходят главным образом из-за порыва водопроводных рукавов, гибких кабелей и тяговых цепей, неисправностей в пусковой аппаратуре. В забойных изгибающихся конвейерах наиболее низкую наработку на отказ имеют скребковые цепи (30—60 % всех отказов) вследствие порывов скребковых цепей, выхода цепей из направляющих, повреждения и заклинивания скребков, соскакивания цепей со звездочек. В секциях механизированных крепей наименее надежными являются элементы систем гидроуправления (гидрозамки, гидрораспределители, клапаны) и энергоснабжения (гидроразводка). В современных струговых и комбайновых комплексах отказы в работе выемочных и доставочных машин составляют соответственно 25—35 и 25—40 % всех отказов комплексов, а отказы механизированных крепей 15—20 % отказов. Ввиду обширной номенклатуры типов оборудования характер отказов, способы их обнаружения и устранения различны. Они приводятся по конкретным машинам в заводских руководствах по эксплуатации. Отказы элементов горных машин, комплексов и агрегатов возникают по многим причинам и носят случайный характер, поэтому для оценки надежности применяют методы теории вероятностей, теории случайных процессов и математической статистики, что рассматривается в специальной технической литературе [181. Качество продукции — это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением. Уровень качества продукции определяется по специальной методике с помощью показателей качества, которые для изделий угольного машиностроения относятся к группам показателей: назначения, надежности, безопасности, технологичности, стандартизации и унификации, а также патентоправовых, эргономических и эстетических. По величине обобщенного показателя качества изделия 8 производится определение категории качества. Для присвоения изделию высшей категории качества величина обобщенного показателя качества должна быть 6 и> 0,85, а для первой категории качества 8 = 0,75-7-0,85. В целях обеспечения научно-технического прогресса изделия первой категории качества должны постепенно заменяться на изделия высшей категории качества. § 18. Совершенствование конструкций механизированных крепей В начальный период создания механизированных крепей была принята ориентация в основном на крепи поддерживающего типа, как более простые по конструкции и эффективно используемые 292

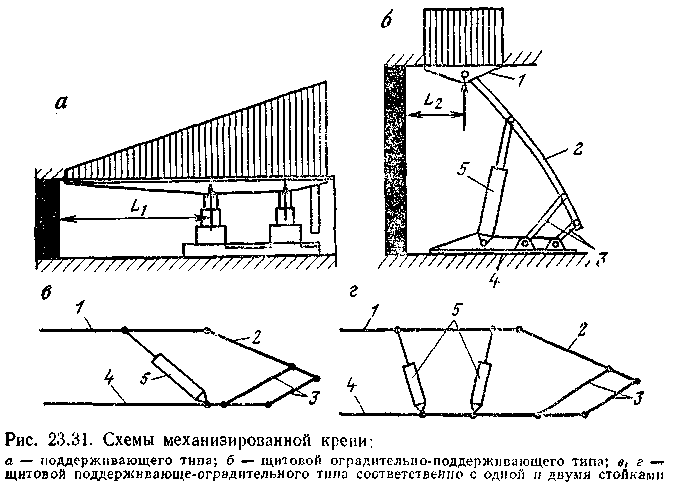

при кровле не ниже средней устойчивости (рис. 23.31, а). Для неустойчивых и легкообрушающихся пород кровли были приняты щитовые крепи оградительно-поддерживающего типа (рис. 23.31,6) и поддерживающе-оградительного с одной стойкой в ряду (рис. 23.31, в) или двумя (рис. 23.31, г). Опыт эксплуатации и проведенные исследования показали, что щитовые крепи поддерживающе-оградительного типа являются более перспективными, чем крепи поддерживающего типа, и могут быть созданы не только для слабых, но и для труднообрушаемых пород кровли (1УКП, 2УК.П) и могут охаатывать диапазон пластов мощностью от 0,8 до 6,0 м при выемке угля в один слон (ФРГ). Особенностью щитовых механизированных крепей является силовая связь 3 (см. рис. 23.31, б—г) между перекрытием 1 — 2 и основанием 4, которая помимо гидравлических стоек 5 обеспечивает прочность крепи в целом и повышает ее устойчивость. К щитовым механизированным крепям отечественной конструкции следует отнести ОКП, ОКП70, 1МКМ, МК.75, серийно изготовляемые Узловским машиностроительным заводом им. И. И. Фе-дунца, и вновь создаваемые крепи комплексов 2УКП, 1УКП, КД80. Следует отметить, что силовая связь 3 в механизированных щитовых крепях 1УКП и 2УК.П конструктивно решена иначе, чем в крепях типа ОКП. Это повысило надежность крепи и позволило применять ее в условиях труднообрушаемых пород кровли. К преимуществам щитовой механизированной крепи относятся:

лучшее взаимодействие с породами кровли и более равномерное ее поддержание в призабойном пространстве, чем у крепей поддерживающего типа, у которых поддерживается широкая полоса кровли (3,5—4,0 м) и в связи с этим повышается нагружение крепи пропорционально удалению от забоя; значительно меньше расстояние (L2 = 1,0~-1,4 м) между первым рядом гидравлических стоек и забоем, чем в механизированных крепях поддерживающего типа рамной или кустовой конструкции (£] = 2,1-=-2,5 м); равенство номинального и фактического сопротивлений в призабойном рабочем пространстве и, как правило, постоянство их по длине поддерживающего кровлю перекрытия; меньшее число гидростоек в каждой секции крепи (одна или две) и более простая гидравлическая схема; передвижка секций крепи без отрыва от кровли с остаточным активным подпором; лучшая защита рабочего пространства от попадания в него обрушенных пород кровли; отсутствие «топтания» кровли, характерного для механизированных крепей поддерживающего типа. При применении щитовых механизированных крепей крепление кровли осуществляется непосредственно за исполнительным органом комбайна. В ряде конструкций (ОКП70 и др.) в целях расширения прохода для людей гидростойки отнесены назад, к соединению оградительного щита с основанием. Значительный прогресс достигнут также в области создания механизированных крепей поддерживающего типа. Вместо крепи 2М81Э подготовлена к серийному производству крепь М130 для мощных пластов с верхним расположением гидродомкратов передвижения. Эта крепь является базой для создания семейства унифицированных комплексов: КМ-130В —с выпуском подкроЕель-ной пачки угля, КМЗ-130 — с закладкой выработанного пространства, КМТ — с труднообрушаемой кровлей. В серийном производстве освоен комплекс КМ87УМН с крепью поддерживающего типа с электрогидравлическим способом группового автоматического управления секциями крепи. При местном управлении секцией крепи управление осуществляется с соседней неподвижной секции, что повышает безопасность работ. В настоящее время распространяется способ передвижения секций механизированной крепи сразу за проходом комбайна. Для этого секции устанавливают с резервированием хода гидродомкрата передвижения (заряженная схема). С целью улучшить взаимодействие всех типов механизированных крепей с породами кровли и увеличить их фактическое рабочее сопротивление начат перевод систем гидропривода механизированных крепей на рабочее давление 32 МПа (вместо 20 МПа), что уже осуществлено в комплексах КМТ, КМ 103, КМ 130 и др. С повышение]»! рабочего давления повышается и скорость передвижки секций крепи. Г94

Комфортабельность и гигиеничность работ создаются благодаря устройству более удобных проходов в механизированных крепях для перемещения рабочих, применения средств пылепо-давления при передвижке секций крепи, упрощения и облегчения управления, применения автоматизации, совершенствования средств электроосвещения забоя, электрической, звуковой, громкоговорящей и телефонной связи в лаве. Повышению надежности и долговечности конструкций крепей способствуют применение высококачественных марок стали и спецпроката, повышение класса обработки поверхностей, использование нержавеющих сталей и т. п. Для обеспечения удобства обслуживания, повышения ремонтопригодности и снижения стоимости изготовления ведется унификация и стандартизация узлов и деталей механизированных крепей. Широкое применение получают быстроразъемные безрезьбовые соединения рукавов высокого давления и гидроаппаратуры. Комплексы очистного оборудовани

|

|||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1512; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.88.132 (0.015 с.) |

схеме), поэтому она позволяет обеспечить более высокую производительность. К недостаткам этой схемы относятся следующие: 1) при движении комбайна против вентиляционной струи рабочие, занятые на креплении лавы, находятся в запыленной зоне; 2) при самообрушающейся вслед за выемкой верхней пачки угля возникает дополнительный объем работ по ее зачистке. Односторонняя схема выемки не имеет этих недостатков и применяется главным образом при работе с механизированными крепями заряженного типа, когда вслед за выемкой угля комбайном ведется передвижка секций крепи (комплексы КМ87УМ, КМ88, КМ103, КД80 и др.), а зачистка угля осуществляется на высоких скоростях подачи уже под защитой передвинутых секций.

схеме), поэтому она позволяет обеспечить более высокую производительность. К недостаткам этой схемы относятся следующие: 1) при движении комбайна против вентиляционной струи рабочие, занятые на креплении лавы, находятся в запыленной зоне; 2) при самообрушающейся вслед за выемкой верхней пачки угля возникает дополнительный объем работ по ее зачистке. Односторонняя схема выемки не имеет этих недостатков и применяется главным образом при работе с механизированными крепями заряженного типа, когда вслед за выемкой угля комбайном ведется передвижка секций крепи (комплексы КМ87УМ, КМ88, КМ103, КД80 и др.), а зачистка угля осуществляется на высоких скоростях подачи уже под защитой передвинутых секций.