Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация проходческих комбайновСодержание книги

Поиск на нашем сайте

По назначению и области применения различают комбайны для проведения выработок: нарезных по пласту полезного ископаемого (разрезные печи, ходки, просеки и т. п.); основных и вспомогательных подготовительных по полезному ископаемому или по смешанному забою с присечкой слабых пород (/ < 4); подготовительных и капитальных по породам средней крепости (/ <: 4н-8) и крепким (/ ^ 8). По способу обработки забоя исполнительным органом различают комбайны: избирательного (цикличного) действия с последовательной обработкой слоями или заходками (ГПК, 4ПП-2); бурового (непрерывного) действия с одновременной обработкой всей поверхности забоя (КРТ, «Союз»). Комбайны разделяются также по площади сечения проводимой выработки в проходке: от 5 до 16, от 16 до 30 и более 30 м2. Кроме этих основных признаков проходческие комбайны классифицируют по ряду дополнительных. Так, буровые исполнительные органы можно классифицировать на роторные и планетарные. Роторные исполнительные органы (рис. 27.2, а—в) состоят из одной или нескольких планшайб 1, вращающихся в плоскости, параллельной забою. На планшайбах укреплены державки с резцами и скалывающие ролики (скалыватели). Резцы прорезают узкие концентрические щели, разрушая около 40 % площади за£оя; примерно столько же разрушают скалыватели; остальные 20 % выбирают бермовые фрезы 2, придавая выработке арочную форму. При породах средней и выше средней крепости вместо резцов применяют свободно вращающиеся на своих осях дисковые или зубчатые шарошки. Использование нескольких планшайб позволяет при четном их числе и попарно-встречном направлении вращения уравновесить реактивный крутящий момент и улучшить устойчивость машины, применить гусеничное ходовое оборудование (например, комбайны ПК-8 и ПК-10, работающие на калийных рудниках). 330

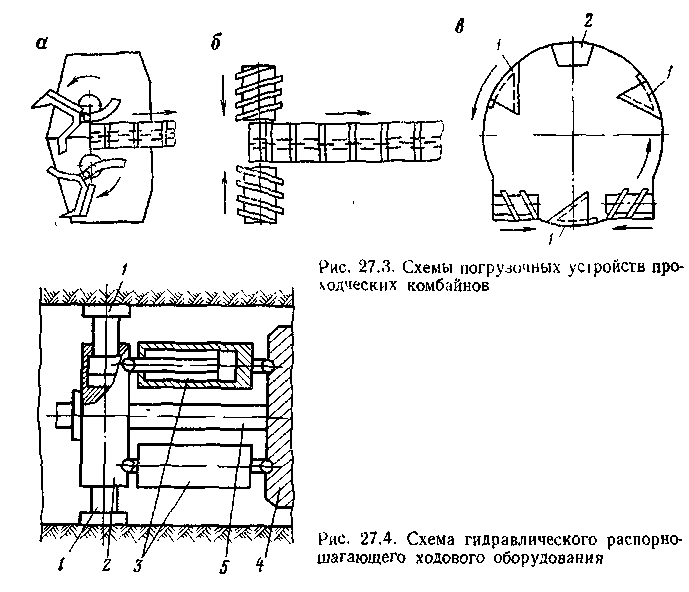

Планетарные исполнительные органы (рис. 27.2, г) сложнее роторных. На планшайбе 1 планетарного исполнительного органа укреплены фрезы 3, вращающиеся вокруг своих осей (относительное движение) и совместно с планшайбой (переносное движение). Сложение этих двух движений дает сложную траекторию режущего инструмента. Режущий инструмент не имеет постоянного контакта с забоем, центральная часть забоя выбуривается забурником 4. Имеются планетарные исполнительные органы и с другой принципиальной схемой работы. В качестве режущего инструмента при слабых породах применяют резцы, при средних и крепких — шарошки. Для погрузки разрушенной горной массы на конвейер комбайна наибольшее применение получили погрузочные устройства, выполненные в виде нагребающих лап (рис. 27.3, а), шнеков (рис. 27,3, б), ковшей (рис. 27,3 е) и на комбайнах для гидрошахт — смыв струей воды под давлением (гидросмыв). Ковшовые погрузочные устройства применяются преимущественно в проходческих комбайнах с буровым исполнительным органом. Ковши У, укрепленные на концах вращающейся планшайбы, захватывают разрушенную горную массу у почвы выработки, поднимают ее вверх и через окно 2 в щите разгружают на конвейер комбайна. Шнековые погрузочные органы находят применение, например,

в буровых комбайнах для погрузки на конвейер разрушенной горной массы от проведения берм. Для перемещения комбайна на забой и по выработкам наиболее часто используются комбайны на гусеничном ходу, обладающем большой маневренностью. Однако из-за сравнительно небольших предельных напорных усилий гусеничный ход можно применять в выработках с углом наклона до ±10°, а при наличии гидравлических домкратов — до ±15° и специальных устройств — до 25°. В тех случаях, когда требуются большие напорные усилия (на крепких породах), применяют распорно-шагающую гидравлическую ходовую часть Однако она имеет недостаток: комбайн нельзя перегнать собственным ходом из одной выработки в другую, для этого требуются дополнительные транспортные средства и демонтаж комбайна. Принцип действия распорно-шагающей ходовой части (рис. 27.4) заключается в следующем. Двумя распорными гидродомкратами 1, встроенными в балку 2, производят распор балки в боковые стенки выработки. В средней части балки имеется прямоугольное отверстие, в которое свободно входит «хобот» 5, связанный с комбайном. С помощью двух подающих гидродомкратов 3, штоки которых прикреплены к распорной балке, а цилиндры — к корпусу электродвигателя комбайна 4, осуществляют подачу комбайна на забой Далее распор с гидродомкратов 1 снимают и 332

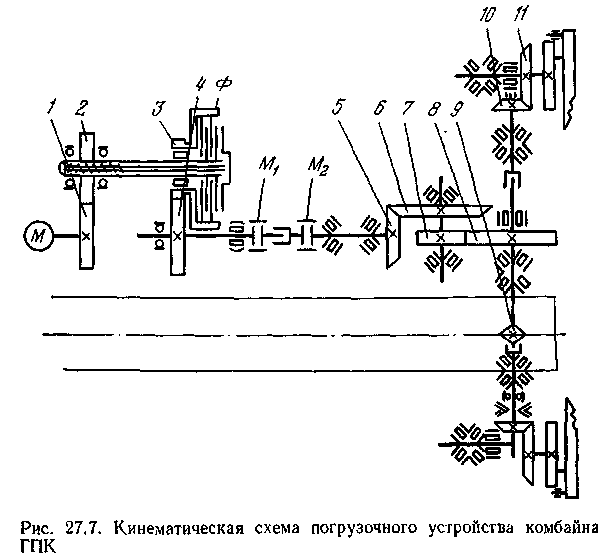

балка 2 гидродомкратами 3 подается вперед на шаг передвижки, обычно 0,7 м. После этого цикл повторяется. При необходимости создания больших напорных усилий применяют две распорно-шагающие подачи. По форме сечения проводимой комбайном выработки различают выработки прямоугольные, трапециевидные, арочные, круглые, овальные (см рис: 27.2, в). По виду применяемой энергии различают проходческие комбайны с электро-, гидро- и пневмоприводом. § 3. Проходческие комбайны ГПК и ГПК2 Исполнительный орган комбайна ГПК (ри®. 27.5) состоит из стрелы /, резцовой коронки 2, редуктора 3, электродвигателя с водяным охлаждением 5 и П-образной рамы 6, жестко соединенных между собой. Исполнительный орган шарнирно укреплен на цапфах 4, 7 поворотной турели Рис помощью двух гидродомкратов 8 подъема и опускания стрелы. Турель 9 смонтирована на основной раме '10 комбайна и посредством двух гидродомкратов // может поворачиваться в горизонтальной плоскости вправо и влево вместе с исполнительным органом. Внутри П-образной рамы исполнительного органа по бокам смонтировано по одному гидроцилиндру, благодаря которым осуществляется телескопическая раздвижка стрелы на ход до 0,5 м. Режущая коническая коронка (см. рис. 27.1) представляет собой полую отливку и приваренными к ней резцедержателями для установки цилиндрических резцов КРС2, армированных твердым сплавом. Вода для орошения через осевое отверстие в приводном валу и форсунки подводится под давлением непосредственно в зону работы резцов. Кинематическая схема исполнительного органа (рис. 27.6) предусматривает передачу крутящего момента от вала электродвигателя М через зубчатую муфту /, через пары зубчатых пере-д?ч 2 — 3; 4—5; 6—7; 8 — 9 и зубчатую муфту 10 приводному валу режущей коронки. Погрузочное устройство комбайна (см. рис. 27.1) имеет поворотный наклонный стол 4 с нагребающими лапами 3 и конвейером 5. Стол шарнирно прикреплен к поворотной раме корпуса комбайна и посредством гидродомкратов может поворачиваться в вертикальной плоскости. При этом носок стола опускается или поднимается относительно уровня гусениц, это необходимо при изменяющемся профиле почвы выработки. Нагребающие лапы и подъемно-поворотная хвостовая часть конвейера 6 могут быть удлинены, а на стол могут быть установлены боковые уширителн. Это позволяет увеличить при необходимости фронт активной погрузки с 1,8 до 2,1—3,1 м. Кинематическая схема погрузочного устройства комбайна ГПК (рис. 27.7) предусматривает передачу крутящего момента от электродвигателя М через цилиндрическую пару 1 — 2 а фрикционную

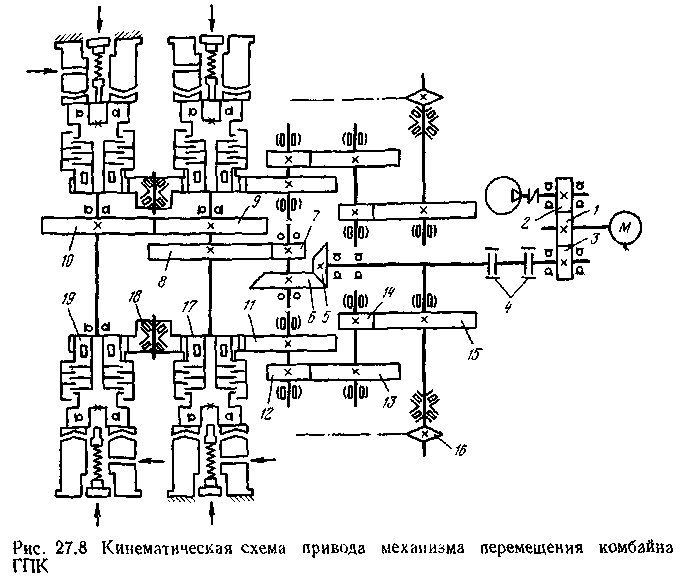

муфту Ф цилиндрической паре 3 — 4. Далее крутящий момент через телескопический вал и муфты Мъ М2 передается конической паре 5—6, цилиндрической паре 7—8 и звезде 9 привода скребковой цепи. От звезды 9 передача осуществляется через коническую пару 10 — И левого и правого редукторов к нагребающим лапам. Гусеничное ходовое оборудование 12 комбайна (см. рис. 27.5) предназначено для создания напорного усилия на забой при разрушении горного массива и погрузке разрушенной горной массы на конвейер, а также для маневрирования в забое и перегонов по горным выработкам. Рама 10, к которой крепятся две гусеничные тележки, служит базой комбайна, на которой смонтированы все основные сборочные единицы и исполнительные механизмы комбайна. Каждая гусеничная тележка состоит из рамы, гусеничной цепи, опорных катков и натяжного устройства. Для повышения устойчивости комбайна служат два опорных гидроцилиндра 13. В комбайне ГПК применен общий электропривод на две гусеницы. Кинематическая схема привода механизма перемещения (рис. 27.8) осуществляет передачу крутящего момента от вала электродвигателя М цилиндрической паре 1—3, зубчатым муфтам 4, конической паре 5— 6 и далее цилиндрическим парам 7—8 и 9—10. Затем крутящий момент передается фрикционным муфтам

правого редуктора привода и через цилиндрическое колесо 11 ~ фрикционным муфтам левого редуктора привода. К тяговой звездочке 16 левого редуктора привода гусеничного хода движение передается от конической шестерни 6 через зубчатые пары 12 — 13 и 14—15 Таким же способом приводится во вращение тяговая звездочка правого редуктора. К насосу типа Н-400Е вращение передается от электродвигателя М посредством цилиндрических колес 1 и 2. Конструкция редуктора гусеничного хода позволяет получать рабочую и маневровую скорости передвижения комбайна, включать одну из гусениц для поворота комбайна и растормаживать обе гусеницы. Путем реверсирования вращения электродвигателя гусеничного хода можно осуществлять задний ход комбайна. Для надежного удержания комбайна в наклонной выработке на каждой гусенице предусмотрено по два независимо действующих тормозных устройства 17 — 19. Гидравлическая схема комбайна ГПК (рис. 27.9) состоит из маслостанции / и блоков управления гидросистемой :!2 — рабочими "гидродомкратами; 3 — гидродомкратами механизма передвижения; 7 — гидродомкратами поворотной хвостовой части скребкового конвейера. Насос 5 подает рабочую жидкость под давлением

из маслобака 4 через основной гидрораспределитель 6 в блоки управления 2, 3, 7. В корпусе блока 2 установлены предохранительные клапаны 24, отрегулированные на максимальное допустимое давление 10 МПа. Манометр 26, подсоединенный к напорной магистрали через дроссель 27, предназначен для контроля давления. Для четкого срабатывания гидрораспределителя 6 предохранительный клапан 25 блока 3 настроен на давление 7 МПа. В блоке 2 для управления гидродомкратами 10 подъема и опускания носка питателя (стола) предназначен гидрораспределитель И, гидродомкратами 12 раздвижки стрелы — гидрораспределитель 15, гидродомкратами 13 подъема и 14 поворота стрелы — гидрораспределители 16 и 17; опорными гидродомкратами 18 и гн-дродомкратами 20 отклонения хвостовой части скребкового конвейера — гидрораспределитель 19. В питающих магистралях гидродомкратов 10, 12, 13, 14, 18 установлены гидрозамки 21 для стабилизации рабочих положений. Дроссель 8 служит для регулирования скорости перемещения исполнительного органа, а плавное опускание регулируется обратным клапаном 22 и дросселем 23. Автостопоры 9 подключены к рабочей магистрали блока 2, они должны срабатывать при отсутствии давления. В блоке 3 для управления гидродомкратами 29 включения рабочих и 30 отключения тормозных дисковых фрикционов предусмотрены два гидрораспределителя 28. В блоке 7 для управления гидродомкратами 31 поворота хвостовой части скребкового конвейера установлен гидрораспреде-литсль 37, а для управления гидродомкратами 32 натяжения скребковой цепи и 33 подъема хвостовой части скребкового конвейера — гидрораспределитель 38. Плавность хода гидродомкратов 31 обес- v печивается дросселем 35 К гидродомкратам 32 и 33 рабочая жидкость подается через односторонний гидрозамок 34. В сливной магистрали установлены фильтры 36. Маслонасос Н-403Е производительностью 36 л/мин приводится от электродвигателя механизма передвижения комбайна. Проходческий комбайн ГПК-2 является более мощной машиной по сравнению с комбайном ГПК и имеет более широкую область применения (см. табл. 27.1). Стреловидный исполнительный орган оснащен двумя дисками с резцами типа РКС-3. Поворотный питатель с нагребающими лапами и двумя центрально расположенными скребковыми конвейерами снабжен автоматической системой, которая обеспечивает постоянное слежение питателя погрузочного органа за исполнительным органом. К хвостовой части комбайна подвешен двухцепной скребковый перегружатель, поворачивающийся в горизонтальной плоскости. Гусеничная ходовая часть приводится от одного электродвигателя и имеет две скорости перемещения — рабочую и маневровую. Пульт управления и место машиниста расположены сзади комбайна с левой стороны.

§ 4. Проходческий комбайн 4ПП-2 Проходческий комбайн 4Г1П-2 (рис. 27.10) предназначен для механизации проведения основных подготовительных выработок любой формы, кроме круглой, сечением 9—25 м2 по смешанному забою (с присечкой пород до 75 %) с раздельной выемкой угля и породы, имеющей коэффициент крепости / < 6 и абразивность до 15 мг. Стреловидный телескопический исполнительный орган 1 комбайна 6 имеет резцовую коническую коронку 2, работающую с двумя скоростями резания — 1,2 и 2 м/с. Погрузочное устройство состоит из нагребающих лап 3, установленных на поворотном столе 4, и центрально расположенного скребкового конвейера 5 с мостовым перегружателем 8 и прицепными ленточными перегружателями. Самоходный гусеничный механизм передвижения 9 состоит из двух гусеничных тележек с индивидуальными приводами. Комбайн оснащен электрическим 7 и гидравлическим оборудованием, системой распорного устройства, состоящего из боковых гидродомкратов — аутригеров 10, которые могут распираться на почву или в бока выработки. Кроме того, комбайн имеет систему пылегашения (орошение и пылеотсос), средства автоматики и дистанционного управления. Предусмотрена возможность применения специальных метан-реле, обеспечивающих снятие напряжения с комбайна при появлении в забое недопустимых концентраций метана. Кинематическая схема комбайна 4ПП-2 в принципе сходна со схемой комбайна ГПК, но имеет и некоторые отличия. Так, для каждой гусеницы предусмотрен отдельный электропривод с червячной самотормозящейся парой, которая предотвращает сползание комбайна на уклонах при отключении электродвигателей. Гидравлическая система комбайна осуществляет подъем — опускание и поворот исполнительного органа, подъем—опускание и поворот питателя, установку аутригеров, переключение скорости гусеничного хода, подъем и поворот хвостовой части конвейера. Гидропривод питается тремя насосами, подающими рабочую жидкость к гидроблоку управления. Электрическая часть комбайна состоит из электрооборудования самого комбайна, пылеотсасывающей установки и насосной оросительной установки НУМС-30. Электроснабжение комбайна осуществляется от передвижной взрывобезопасной подстанции ТКШВП-320 напряжением 660 В через магнитный пускатель ПМВИ-61, установленный на распределительном пункте в подготовительной выработке. Здесь же установлены магнитные пускатели для^ электродвигателей пылеотсасывающей установки, оросительной установки, маслостанции и вентилятора местного проветривания.Гидравлический и электрический пульты управления комбайна расположены рядом — слева по ходу комбайна у рабочего места

машиниста. Управление комбайном может быть ручное, дистанционное — с переносного пульта, расположенного на расстоянии до 15 м, и программное — с автоматическим управлением исполнительным органом и погрузочным устройством по заданной программе посредством специальной аппаратуры автоматизации. Дистанционное управление комбайном с переносного пульта осуществляется посредством установленных здесь электрических переключателей, соединенных с комбайном гибким электрическим кабелем. Электрические переключатели переносного пульта через промежуточное реле включают электрогидроклапаны или контакторы управления электродвигателями комбайна. Электрогидроклапаны преобразовывают поданные электрические команды управления в гидравлические, которые включают соответствующие золотники гидрораспределителей, направляющих рабочую жидкость в гидроцилиндры рабочих органов комбайна. На базе проходческого комбайна 4ПП-2 создается семейство унифицированных проходческих комбайнов с широкой областью применения (см. табл. 27.1). В последнее время создан проходческий комбайн 4ПП-5 с телескопическим стреловидным исполнительным органом, конусная коронка которого оснащена резцами РКС-3, способными разрушать породу е / = 6ч-8. Комбайн может проводить горные выработки сечением до 30 м2, g углом наклона до ±10°. Мощность электродвигателя исполнительного органа 200 кВт. Комбайн имеет две скорости резания. 3*10

§ 5. Основные правила безопасности при работе проходческих комбайнов В целях предупреждения несчастных случаев машинист обязан; следить за состоянием кровли и крепления забоя; строго соблюдать пылегазовый режим; в случае появления в редукторал ненормальных шумов и стуков, а также запаха горелой резины, искрения и перегрева останавливать комбайндля выяснения причин и устранения повреждения; не работать при неисправных средствах освещения и неработающих средствах пылеподавления; не допускать к управлению комбайном других лиц; следить за подводящим гибким кабелем, состоянием электрооборудования, нормальной работой комбайна и звуковой предупредительной сигнализацией. Перед включением комбайна необходимо убедиться в отсутствии людей вблизи комбайна, а перед подачей звукового сигнала — предупредить словами «Берегись, включаю». Чтобы не происходило перегруза комбайна, нельзя включать электродвигатели исполнительного и погрузочного органов под нагрузкой. Операции по управлению комбайном необходимо производить в резиновых перчатках (ток 0.05А при напряжении 40 В опасен для человека). Предварительно перед сменой резцов, осмотром или обслуживанием комбайна, при расштыбовке погрузочного устройства, а также при осмотре забоя в зоне работы комбайна машинист должен отключить комбайн от сети. При работающем комбайне запрещается производить любые виды ремонта комбайна, проходить под перегружателем, поправ-

лять куски угля или породы на работающих питателе, конвейере и перегружателях, находиться людям в зоне между забоем и рабочим местом машиниста, с боку комбайна во время перегона его по выработкам. Запрещается включать электродвигатели гусеничного хода комбайна без предварительного снятия распора и при опущенных аутригерах, производить ремонтные работы на питателе под исполнительным органом (его следует предварительно отвести в сторону или опустить на шпалу), включать в целях ремонта исполнительный и погрузочный органы, если в зоне их действия находятся люди. Выбранная схема обработки забоя должна исключать обвалы крупных кусков угля и породы, опасных перегрузом комбайна и дополнительным пылеобразованием. Врезать коронку в массив следует с помощью телескопического устройства исполнительного органа, а не гусеничным ходом. При этом необходимо помнить, что во всех случаях работа комбайна на предельных скоростях подачи при врезании коронки в массив и при обработке забоя приводит к перегрузке силовых трансмиссий и преждевременной поломке деталей и сборочных единиц комбайна. Первый рез для образования в выработке ровной почвы желательно производить по нижней части забоя. Исходя из условий безопасности необходимо следить за тем, чтобы при обработке забоя питатель был нормально опущен, а при его подъеме исполнительный орган не должен находиться в нижнем положении, лапы питателя должны быть остановлены. Приямки под крепь следует выполнять, пользуясь телескошь ческим устройством исполнительного органа после обработки забоя ва полный цикл (подвигание забоя около 0,8 м) В этом случае питатель должен быть обязательно выключен и повернут в противоположную сторону. По окончании работы необходимо: снять напряжение с комбайна; поставить блокировки в положение «Отключено», а кнопки и рукоятки — в нейтральное положение; опустить исполнительный орган на почву выработки (на шпалу или стойку); очистить питатель и конвейер от кусков породы, штыба и посторонних предметов. Передавая смену, машинист обязан сообщить своему сменщику лично или через технический надзор о состоянии забоя и комбайна. § 6. Эксплуатация комбайнов избирательного действия Перед началом работы необходимо: осмотреть и заменить изношенные резцы; проверить состояние электрической части, состояние гидросистемы и герметичность ее соединений; своевременно подтянуть гайки соединений маслопроводов; проверить уровень масла в маслобаке, очистить фильтр. Масло через каждые 100 ч работы комбайна необходимо заменять. Машинист должен следить за тем, чтобы не было перегруза и чрезмерного нагрева электро-

двигателей, попадания воды и масла в электрические части машины; чтобы в редукторах не наблюдалось ударов и стуков, нагрева приводов и подшипниковых узлов. Машинист должен также -периодически проверять натяжение скребковых цепей, деформацию скребков и работу звездочки. Обработку забоя стреловидным исполнительным органом проводят в соответствии с конкретными горно-геологическими условиями, поэтому схемы обработки забоя различны (рис. 27.11). На рис. 27.12 показан характерный график организации работ при проведении штрека комбайном избирательного действия типа ГПК смешанным забоем сечением вчерне 11,2 м3. Звено проходчиков обычно состоит из пяти—семи рабочих, которые владеют смежными профессиями и выполняют все виды работ в забое. Цикл работ после подготовки комбайна к работе начинают с забурива-

ния исполнительного органа в массив на глубину до 0,8 м, обычно в один из нижних углов забоя выработки. Затем перемещают исполнительный орган по заранее выбранной рациональной схеме обработки забоя, чтобы сделать первоначальный вруб и получить дополнительную обнаженную плоскость для облегчения последующего разрушения угля или горной породы. На обработку забоя в зависимости от конкретных условий и квалификации машиниста затрачивается 30—40 мин. Разрушенная горная масса грузится комбайном на прицепной ленточный перегружатель, а с него— на скребковый конвейер, проложенный по штреку. Применение удлиненного ленточного перегружателя позволяет вести работы на расстоянии до 25 м от натяжной головки штрекового конвейера и удлинять его один раз в сутки. После выемки одной заходки глубиной до 0,8 м по всей площади забоя возводят временную крепь и ставят одну раму постоянной крепи, на что затрачивается 20— 30 мин. Таким образом, полный цикл работ при слаженной работе выполняют за 1 ч, а за смену — 5—6 циклов. Это обеспечивает подвигание забоя штрека на 4—5 м за смену или до 16—20 м за сутки. Основными факторами устойчивой высокопроизводительной работы проходческих бригад являются: специализация работы бригад в определенных горно-геологических условиях и на определенном оборудовании; овладение смежными профессиями; создание и поддержание в забое запаса крепежных материалов, вентиляционных труб, резцов, запасных частей и т. п.; сокращение времени благодаря совмещению работ; поддержание на высоком уровне производственной и технологической дисциплины; хороший уход за оборудованием и своевременный профилактический осмотр и ремонт его; четкая работа внутришахтного транспорта; материальная заинтересованность. На шахте «Ворошиловградская» № 1 объединения Ворошилов-градуголь за октябрь 1980 г. проходческой бригадой проведено 1003 м ходка сечением 12,8 м2 вчерне с применением комбайна ГПК. При этом производительность труда проходчика составила 11,4 м/мес. На шахте № 122 в Карагандинском угольном бассейне достигнуты еще более высокие показатели: за 31 рабочий день комбайном проведено 1803 м штрека по углю при средней производительности труда проходчика 18 м3/на выход. В отдельные сутки темпы проходки штрека достигали 146 м, а в отдельные смены — 44 м. § 7. Проходческие комбайны бурового действия Проходческие комбайны бурового действия е непрерывным рабочим процессом предназначены для проведения подготовительных выработок круглой или арочной (при наличии бермовых фрез) формы на полное сечение. Проходческие комбайны бурового действия можно разделить на две группы: для работы по калийным солям, углю и слабым

породам с / < 4 (комбайны ПК-8М, «Урал-ЮКС», «Урал-20КС») и для работе по сильно абразивным породам средней крепости и крепким с f *=■ 8-Г-16 (комбайны проходческих комплексов КРТ и «Союз»). Ewraue. комбайны, щи^т шлиэть вс.аожви.тедь«ык. о^сши 9°-торного и реже планетарного типов. Погрузочное оборудование обычно ковшового типа, ходовое — гусеничного или гидравлического распорно-шагающего. Проходческий комоайн ПК-8М бурового действия с роторным одноосевым исполнительным органом показан на рис. 27.13. Этот комбайн предназначен для проведения выработок арочной формы диаметром 2,0 или 3,2 м с углом наклона ±15° по породам с / <4 4. Комбайн ПК-8М состоит из следующих основных сборочных единиц: исполнительного органа 1 и его электропривода; отгораживающего щита 4; вертикального распорного устройства 5, ленточного конвейера, расположенного по оси комбайна; гусеничного хода 7, бермовых фрез 8 для придания выработке арочной формы; погрузочного ковшового устройства 9; пылеотсасывающей установки и системы управления 6. Исполнительный орган состоит из двух соосно расположенных планшайб — внутренней двухлучевой 3 и внешней четырехлу-чевой 2, которые вращаются в разные стороны и уравновешивают реактивный момент, возникающий при работе. На лучах планшайб концентрически расположены кронштейны (резцедержатели)

с резцами для проведения глубоких концентрических щелей. Остающиеся между ними целики скалываются специальными ро ликамн-скалывателями, укрепленными на лучах. Разрушенная горная масса скапливается в нижней части призабойного пространства и затем убирается с помощью четырех ковшей, установленных на лучах наружной четырехлучевой планшайбы. При вращении планшайбы ковши захватывают разрушенную горную массу, поднимают ее вверх и перегружают через окно в щите на ленточный конвейер комбайна. Расположенный над комбайном конвейер транспортирует горную массу на транспортные средства, установленные за комбайном. Подача комбайна на забой осуществляется посредством гусеничного хода с гидравлическим приводом. Для увеличения напорного усилия комбайна на забой на траках гусениц установлены шипы и применено специальное распорное устройство 5. Прижимаясь к кровле выработки четырьмя гидродомкратами, распорное устройство увеличивает сцепной вес комбайна. Отгораживающий щит 4 и система пылеотсоса способствуют снижению содержания пыли в шахтной атмосфере возле комбайна до санитарных норм. Установленная мощность электродвигателей комбайна ПК-8М 356 кВт. Два электродвигателя по ПО кВт служат для привода исполнительного органа. Частота вращения исполнительного орга-гана 7,2 и 12,6 об/мин; рабочая скорость подачи до 0,2 м/мин, маневровая — до 200 м/ч. Масса комбайна 66 т. Для проходческих комбайнов бурового действия характерно следующее: исполнительный орган занимает все сечение выработки и поэтому доступ к нему для замены инструмента затруднен; маневренность комбайна ограничена; требуется большой радиус поворота, не менее 25 м; невозможна раздельная выемка полезного ископаемого и породы. § 8. Пылеподавление при работе проходческих комбайнов Системы пылеподавления для буровых и стреловидных проходческих комбайнов в принципе одинаковы и состоят из систем орошения и пылеотсоса. Важную роль играют правильно органи: зованное проветривание забоя и режим работы комбайна (см. гл. 15). Для орошения мест разрушения горного массива и мест перегрузки разрушенной горной массы применяют зонтичные или конусные форсунки (рис. 27.14, а, б), а для создания водяной завесы в призабойном пространстве — плоскоструйные (рис. 27.14, в). Зонтичные и конусные форсунки благодаря внутренним винтовым пазам создают активный факел из распыленных мелкодисперсных частиц воды, который охватывает всю зону работы инструмента. Внутри плоскоструйных форсунок имеются два взаимно перпендикулярных паза, которые и создают водяную завесу, препятствующую распространению пыли, не осажденной конусными форсунками.

Пылеотсасывающие установки могут быть стационарного типа, расположенные непосредственно на комбайне, и автономного типа, размещенные отдельно на монорельсе или на почве выработки. Автономные установки не загромождают комбайн и позволяют благодаря этому повысить его мощность и производительность. С помощью автономных пылеулавливающих установок типа АПУ конструкции Донгипроуглемаша очистку запыленного воздуха можно производить как с помощью воды, так и без воды в тканевых фильтрах. Они снабжены глушителями шума и поэтому уровень шума в них ниже санитарных норм. Производительность АПУ-265 и АПУ-465 составляет соответственно 265 и 465 м3/мин очищенного воздуха.

Глава 28 ПРОХОДЧЕСКИЕ КОМПЛЕКСЫ

|

||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 5495; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.133.39 (0.012 с.) |

На комбайнах со стреловидным исполнительным органом вода под давлением до 2,7 МПа подводится по гибкому рукаву от насосной установки НУМС-200 через канал к валу исполнительного органа и далее в полость коронки, а из нее — к форсункам, установленным перед каждым резцом. При этом достигается обеспыливание и охлаждение резцов и, следовательно, повышение стойкости режущего инструмента. Кроме подвода к каждому резцу воды под давлением дополнительно устанавливают водяную вращающуюся отсекающую завесу перед коронкой с помощью укрепленных перед ней на стреле плос коструйных форсунок (см. рис. 27.10). Удельный расход воды на 1 т разрушенной горной массы составляет 30—50 л.

На комбайнах со стреловидным исполнительным органом вода под давлением до 2,7 МПа подводится по гибкому рукаву от насосной установки НУМС-200 через канал к валу исполнительного органа и далее в полость коронки, а из нее — к форсункам, установленным перед каждым резцом. При этом достигается обеспыливание и охлаждение резцов и, следовательно, повышение стойкости режущего инструмента. Кроме подвода к каждому резцу воды под давлением дополнительно устанавливают водяную вращающуюся отсекающую завесу перед коронкой с помощью укрепленных перед ней на стреле плос коструйных форсунок (см. рис. 27.10). Удельный расход воды на 1 т разрушенной горной массы составляет 30—50 л.