Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы перемещения очистных комбайновСодержание книги

Поиск на нашем сайте

§ 1. Назначение и основные требования Системы перемещения очистных комбайнов предназначены для передвижения комбайнов в процессе работы с необходимым тяговым (напорным) усилием, а также для передвижения при различных маневровых операциях. Наибольшее применение в очистных комбайнах получили системы с гибкими тяговыми органами (цепные и канатные), бесцепные системы подачи и в ряде случаев гусеничные. Систему перемещения очистного комбайна образуют гибкий тяговый орган или жесткий опорный (рейка), механизм перемещения и удерживающие устройства. Механизм перемещения представляет собой редуктор, на выходном валу которого установлен ведущий элемент. Последним

служит либо канатный барабан, на который навивается стальной канат, либо цепная звезда, взаимодействующая с круглозвениой цепью, либо специальные зубчатые колеса, которые катятся по рейке. Удерживающие устройства системы перемещения — это стопорные устройства, которые фиксируют комбайн в лаве при выключении или отказе системы перемещения. Применение удерживающих устройств обязательно, если угол падения пласта больше угла самоторможения комбайна — больше 8° при установке комбайна на раме конвейера и больше 17° при перемещении комбайна по почве пласта. Системы перемещения узкозахватных комбайнов, предназначенных для выемки пластов с углами падения до 35°, должны отвечать следующим основным требованиям. Максимальное усилие перемещения очистного комбайна, в зависимости от мощности вынимаемого пласта (1—4 м), должно быть не менее 180—300 кН; запас прочности тягового органа при этом не менее 5-кратного. Рабочая скорость перемещения очистного комбайна должна составлять не менее 6 м/мин независимо от мощности вынимаемого пласта. Система перемещения должна иметь автоматическое, дистанционное и местное управление скоростью перемещения и удерживающими устройствами, а также дистанционное и местное управление направлением перемещения. Автоматическое управление осуществляется без вмешательства машиниста комбайна; дистанционное — машинистом с пульта управления, вынесенного за пределы комбайна; местное — органами, расположенными непосредственно на очистном комбайне.

Регулирование скорости перемещения в автоматическом режиме должно быть бесступенчатым, что позволяет вести выемку угля в оптимальном режиме. Дистанционное и местное регулирование скорости перемещения может быть ступенчатым при наличии достаточного числа ступеней скорости. Реверс ведущего элемента системы перемещения и реверс исполнительного органа очистного комбайна должны быть независимыми друг от друга. Нулевая скорость перемещения должна четко фиксироваться для надежной остановки включенного комбайна при необходимости. Величина максимального усилия, развиваемого системой перемещения, должна быть ограничена с помощью высоконадежных устройств (предохранительный клапан и т. п.), защищающих систему перемещения от перегрузки. Удерживающие устройства должны обеспечивать остановку комбайна на пути не более 0,4 м с момента их включения. Ш

Безопасность обслуживания системы перемещения должна быть гарантирована ее устройством и качеством изготовления. Сборочные единицы, содержащие электрооборудование, должны иметь рудничное взрывозащищенное исполнение с уровнем взрывозащиты не ниже РВ. Габариты устройств, входящих в состав системы перемещения, должны соответствовать условиям их размещения на комбайне и в выработках лавы. § 2. Структурная схема и типы систем перемещения Структуру современных систем перемещения (рис. 13.1) характеризуют следующие основные признаки: расположение механизма перемещения относительно очистного комбайна — тип системы перемещения; кинематические и конструктивные особенности тягового или опорного органа; устройство регулируемого кинематического звена механизма перемещения — тип механизма перемещения; конструктивные особенности удерживающих устройств и их расположение в лаве — тип удерживающих устройств. В очистных комбайнах применяются системы перемещения двух типов: встроенные и вынесенные. Встроенная система перемещения применяется в большинстве очистных комбайнов и отличается установкой механизма перемещения непосредственно в корпусе очистного комбайна. При этом механизм перемещения и его ведущий элемент (барабан, звезда, колесо) движутся вместе с комбайном по лаве, а тяговый или опорный орган — канат, цепь, рейка — неподвижен.

Преимущества встроенной системы перемещения: неподвижный тяговый или опорный орган и относительная простота как самой системы перемещения, так и управления ею. Недостатки: удлинение комбайна на 2,2—2,6 м — на величину длины механизма пе-

Рис. 13,1. Структурная схема систем перемещения очистных комбайнов 112

Рис. 13.2. Цепная система перемещения очистного комбайна: а — расположение тягово-i цепи; С — сосдинительние звено цепи ремещения, что ухудшает проходимость комбайна в условиях тонких пластов; использование части мощности двигателя комбайна на привод механизма перемещения. Вынесенная система перемещения отличается установкой механизма перемещения вне очистного комбайна — на приводных головках конвейера или в прилегающих к лаве выработках. Для этой системы перемещения характерны движущийся по лаве тяговой орган (цепь или канат) и один или два неподвижных механизма перемещения. Преимущества вынесенной системы перемещения: минимально возможная длина очистного комбайна, что значительно улучшает его вписываемость в тонкие пласты; индивидуальный привод и значительные тяговые усилия; использование всей мощности двигателя комбайна на разрушение угля. Недостатки: наличие в лаве двух движущихся ветвей тягового органа, что затрудняет передвижение забойного конвейера; усложнение системы перемещения и управления ею за счет наличия двух механизмов перемещения. Во встроенных системах перемещения различают следующие конструктивные и кинематические особенности тяговых и опорных органов. 1. Очистной комбайн перемещается по почве пласта при помощи неподвижного каната (см. рис. 7.1, б), один конец которого закреплен на упорной стойке /, а второй наматывается на барабан 2 и подтягивает при этом машину к упорной стойке; применяется при работе широкозахватных комбайнов «Донбасс-1 Г» и «Кировец». Недостатки: ненадежность крепления упорной стойки; необходимость периодического разматывания каната и перестановки упорной стойки (через каждые 15—25 м) со значительными затратами времени и ручного труда на эти операции; сложность маневровых операций; односторонняя схема выемки угля. 2. Очистной комбайн перемещается по раме забойного конвейера при помощи тягового органа — неподвижной цепи и приводной звезды. Круглозвенная цепь 7 (рис. 13.2, а) растянута вдоль забойного конвейера 3 и прикреплена по концам к его головкам при помощи оси / и вертлюга 2. Во встроенном механизме перемещения 10 цепь, огибая синхронно вращающиеся звезды 5 а 6, проходит через ручьи 4 и 9. Каждый ручей имеет крестообразное отверстие, проходя через которое перекрученная до этого цепь правильно ориентируется относительно звезд. Отклоняющий ролик 8 во избежание трения отводит цепь от корпуса механизма перемещения. На участке между звездами цепь имеет «слабину», вследствие чего ведущей является та звезда, на которую цепь набегает (на рисунке ею является нижняя звезда). Верхняя звезда, с которой цепь сбегает, является отклоняющей и принудительно выталкивает цепь. При реверсе механизма перемещения звезды меняются функциями. Круглозвенная цепь (рис. 13.2, б) состоит из звеньев 1, которые изготовляются из легированного стального прутка диаметром 24—26 мм и более и свариваются. Цепь поставляется отрезками длиною по 25 м, которые соединяются между собой с помощью соединительных звеньев 2. Разрывное усилие цепи достигает 1000 кН.

Преимуществом круглозвенной цепи как тягового органа является повышенная прочность, позволяющая развивать усилие перемещения до 250 кН. Недостатки цепи: недостаточная безопасность обслуживания; большая амплитуда продольных колебаний и неравномерная, вследствие этого, подача комбайна, особенно при большой длине цепи; дополнительный шум в лаве. Преимуществами цепной системы перемещения узкозахватных комбайнов являются: возможность перемещения комбайна без остановок от одного конца лавы до другого; простота изменения направления перемещения; передвижка тягового органа на новую машинную дорогу вместе с забойным конвейером; широкая область применения на пластах мощностью более 0,8 м при углах падения до 35°. 3. Бесцепной механизм перемещения с цевочным зацеплением. Одним из современных направлений дальнейшего совершенствования систем перемещения комбайнов как у нас, так и за рубежом, является переход на бесцепные механизмы перемещения (подачи). В настоящее время известны траковые, распорно-шагающие, фрикционные и цевочные бесцепные системы. Одним из направлений является разработка бесцепных систем с цевочными зацеплениями. Принципиальное отличие такой системы (рис. 13.3, а) заключается в том, что комбайн 1 перемещается по раме забойного конвейера при помощи колеса 2, которое обкатывается по рейке 3, имеющей валики-цевки 4. Рейка закреплена на борту забойного конвейера. Бесцепная система перемещения внедряется на очистных узкозахватных комбайнах 2ГШ68, 2КШЗ и др. Комбайн 2КШЗ (рис. 13.3, б) имеет ведущее колесо 2, которое обкатывается по валикам-цевкам 4, оси, которых расположены горизонтально. В контакте с рейкой комбайн удерживается захватами 3. С целью повышения к. п. д. системы перемещения комбайн установлен на раме конвейера на катках /. Секции рейки установлены на секциях конвейера на кронштейнах 6 и соеди Для последней цели встроены тормозные устройства, которые устанавливаются на валах редуктора механизма перемещения и тормозят ведущие колеса, а рейка служит надежной опорой тормозных устройств. К недостаткам бесцепных систем следует отнести: трудность обеспечения надежного стыка и шага зацепления на соединениях рештаков конвейерного става при его искривлении.

Рио. 13 3 Бесцепная система перемещения очистною комбайна: а — принципиальная схема; б — комбайн 2КШЗ с бесцепной системой перемещения

нены между собой осями 5, которые позволяют им смещаться и поворачиваться друг относительно друга в местах изгиба конвейера, Бесцепные механизмы подачи имеют ряд преимуществ перед цепными: значительное снижение колебаний скорости перемещения за счет повышения жесткости опорного органа; повышение безопасности работ за счет ликвидации тяговой цепи; возможность применения в лаве двух и более комбайнов, возможность работы на пластах с углом падения до 35° без.применения предохранительного каната. Для последней цели встроены тормозные устройства, которые устанавливаются на валах редуктора механизма перемещения и тормозят ведущие колеса, а рейка служит надежной опорой тормозных устройств. К недостаткам бесцепных систем следует отнести: трудность обеспечения надежного стыка и шага зацепления на соединениях рештаков конвейерного става при его искривлении. 4. Вынесенная система перемещения ВСП2, применяемая в узкозахватных комбайнах (К10З и К.А80), работающих на тонких пологих пластах, состоит из двух одинаковых приводов / (рис. 13.4), монтируемых на концевых головках конвейера, независимо от конвейерного привода 2. На рис. 13.4 показан нижний привод, верхний выполнен аналогично и на рисунке не показан. В систему входят также кольцевая тяговая цепь 5, замкнутая в вертикальной плоскости, и холостая ветвь 4 этой цепи, расположенная в нижней, закрытой части оградительно-поддерживающего желоба 3. В верхней открытой части желоба расположена верхняя часть цепи, концы которой прикреплены к комбайну. Каждый привод состоит из редуктора, электромагнитной муфты скольжения, являющейся авторегулятором скорости перемещения, и электродвигателя мощностью 37 кВт. При движении комбайна в любую сторону передний по ходу комбайна привод является тянущим, а задний подтягивающим холостую ветвь цепи.

Рис. 13.4. Вынесенная система перемещения Рис. 13.5. Вынесенная си< байна при ere работе на пластах G углом падения свыше 35° Рис. 13.6. Структурная схема гидравлического механизма пере мещения При реверсе системы перемещения функции приводов меняются — передний становится подтягивающим, а задний тянущим.

5. Вынесенная система перемещения, применяемая на комбайнах, работающих на наклонных (свыше 35°) и крутых пластах, состоит из тягово-предохранительной двухбарабанной лебедки 1 — 2 (рис. 13.5) типа 1ЛГКН, установленной на вентиляционном штреке. Лебедка объединяет в себе механизм перемещения и удерживающее устройство. Один из канатов 3 лебедки является тяговым, а другой 4 предохранительным, обеспечивающим удержание комбайна 5, в случае порыва тягового. Комбайн производит выемку угля по направлению снизу вверх; спуск комбайна осуществляется на двух канатах за счет составляющей силы его веса.

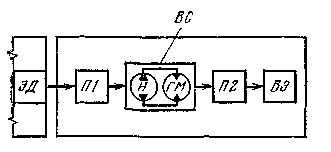

§ 3, Гидравлический и электрический механизмы перемещения Структурная схема механизма перемещения очистного комбайна. От вала электродвигателя ЭД вращающийся момент передается через зубчатую передачу П1

вариатору скорости ВС и от него через вторую зубчатую передачу П2 — ведущему элементу ВЭ (барабан, звезда, колесо и рейка). Вариатор скорости представляет собой кинематическое звено, передаточное отношение которого плавно регулируется вручную или автоматически для изменения скорости и направления перемещения очистного комбайна. В вариаторе скорости обычно используется удобный для регулирования вид энергии: энергия рабочей жидкости, энергия выпрямленного электрического тока или энергия электромагнитного поля. Первый вариатор скорости называют гидравлическим, а второй и третий — электрическими. Соответственно механизмы перемещения с этими вариаторами скорости называют гидравлическими и электрическими. Гидравлический механизм перемещения имеет вариатор, у которого силовой контур образуют насос Н и гидромотор ГМ, соединенные гидролиниями. Рабочая жидкость, нагнетаемая насосом II, приводит во вращение гидромотор ГМ и последующую кинематическую цепь. Регулируя посредством насоса частоту вращения гидромотора и реверсируя его, изменяют скорость и направление перемещения. В гидравлических механизмах перемещения очистных комбайнов большое распространение получили насосы и гидромоторы радиально-поршневого типа (Г405) и небольшое — аксиально-поршневого («Урал-33», «Урал-37»), Последние, достаточно подробно представленные в предыдущем издании учебника [27], подлежат замене на вновь создаваемые улучшенной конструкции, а поэтому не рассматриваются. В механизмах перемещения применяют насосы регулируемой подачи, а гидромоторы — нерегулируемой. Насос Н и гидромотор ГМ являются гидромашинами объемного типа. Особенности этих гидромашин: использование жидкости, практически несжимаемой в диапазоне рабочих давлений, в качестве энергоносителя и передача энергии при помощи статического давления этой жидкости. Применение объемных гидромашин в механизме перемещения обеспечивает: его малые габариты, жесткую характеристику (скорость перемещения, практически, не зависит от усилия перемещения), надежную защиту от перегрузок и простое, легко автоматизируемое управление. Характеристики гидромоторов выражают через рабочий объем q, который соответствует объему жидкости, протекающей через двигатель в течение одного полного оборота вала ц> — 2п. Крутящий момент двигателя выражается через давление Р по формуле а частота вращения — через общий расход жидкости через двигатель, п = 2я-5-. я Рабочей жидкостью в гидравлическом механизме перемещения является минеральное масло И-40А. Это масло обладает необ-

ходимой вязкостью и смазывающей способностью, оно не разрушает уплотнения на каучуковой основе. Температура масла во время работы не должна превышать 60 °С. Размеры загрязняющих масло частиц должны быть не более 10—40 мкм в зависимости от величины рабочего давления и конструкции вариатора скорости. Гидравлический механизм перемещения обеспечивает: достаточно большие максимальное тяговое усилие (до 300 кН) и скорость перемещения (до 6—10 м/мин); бесступенчатое регулирование скорости перемещения в широком диапазоне; надежную защиту от перегруза (посредством предохранительного клапана); возможность автоматизации режима работы комбайна. Благодаря этим преимуществам гидравлический механизм широко применяется в подавляющем большинстве очистных комбайнов, вытеснив механизмы перемещения с механическими вариаторами скорости (храповичные и фрикционные). Электрические механизмы перемещения применяются пока в опытном порядке. Работы ведутся по двум направлениям: применение в качестве вариатора скорости перемещения электромагнитной муфты скольжения (в очистных комбайнах К103 и КА80 с вынесенной системой подачи ВСП2); применение привода постоянного тока с тиристорным вариатором скорости (в опытном порядке па комбайнах КШ1КГ, 2КШЗ). Электрический механизм перемещения обладает основными преимуществами гидравлического и сохраняет при этом большую надежность Недостатки электрического механизма перемещения: отсутствие или затруднительность получения тормозного режима работы вариатора скорости при работе на пластах с повышенными углами падения (8—35°); полная потеря несущей способности в момент выключения вариатора скорости; необходимость наличия в кинематической цепи муфты предельного момента, защищающей редуктор механизма перемещения от динамических усилий, создаваемых большой маховой массой вариатора при внезапной остановке комбайна; невозможность встройки его в комбайн из-за значительных габаритов электрического вариатора при работе на пластах мощностью менее 1,2 м; необходимость создания и освоения нового специального электрооборудования. f 4. Механизмы перемещения 1Г405 Устройство механизма перемещения 1Г405 (рис 13.7). Механизм перемещения 1Г405 состоит из двух основных сборочных единиц — гидромеханического привода 24 и электроблока 28. В гидромеханическом приводе расположены: радиально-поршне-вой вариатор скорости, состоящий из насоса 18 типа НП120 и гидромотора 11 типа ДП510И; двухступенчатый редуктор и дЕе приводные звезды для круглозвенной цепи. В электроблоке расположены пусковое электрооборудование комбайна и регулятор режима работы УРАН.

Насос 18 трубопроводами 16 и 20 соединен со вставкой 21, которая вварена в корпус 17. Каналы во вставке соединяют трубопроводы 16 и 20 со входами гидромотора //■ Фильтр 15 тонкой очистки рабочей жидкости установлен поперек механизма перемещения и может очищаться с любой стороны. Прокладка цепи по механизму перемещения 1Г405 соответствует схеме, представленной на рис. 2.26. Ввод и вывод цепи осуществляются с помощью ручьев 22 (см. рис. 13.7) и 25 и отклоняющих роликов 23. Редуктор гидромеханического привода состоит из вал-шестерни 13, блока шестерен 12 и двух выходных валов, на каждом из которых установлены зубчатое колесо 10 и цепная звезда 9. Вал-шестерня 13 соединена с гидромотором 11 зубчатой муфтой, которая расположена внутри вал-шестерни. Блок шестерен 12 установлен на оси. Синхронное вращение звезд обеспечивается зацеплением между собой соосных с ними зубчатых колес. В боковой камере гидромеханического редуктора находятся датчик 19 скорости перемещения и фильтр системы орошения. Во взрывобезопасной камере электроблока 28 располагаются: реверсивный комбайновый выключатель 30 типа ВРК2; блоки питания 29; электронный регулятор 27 типа «УРАН»; проходные зажимы 26 для присоединения кабелей, кнопок «Стоп» с фиксацией выключения комбайна, фары и др. На стенке электроблока установлены: штепсельный ввод 1; рукоятка 2 реверсивного выключателя ВРК.2; пульт управления 4, который входит в состав регулятора «УРАН»; электрогидроблок 6 с установленным на нем электрогидрораспределителем 5 типа РП2; коробка 3 для подключения кабелей регулятора «УРАН» и электрогидрораспредели-теля РП2; кран 7 включения комбайна и реле 8 контроля. Конструкция электроблока и гидромеханической части позволяет производить их перемонтаж в зависимости от расположения забоя (правый или левый), что необходимо для того, чтобы тяговая цепь располагалась по отношению к забою так, как это изображено на рис. 13.2, а рукоятки управления — на боковой поверхности корпуса со стороны выработанного пространства. Охлаждение механизма перемещения осуществляется водой из системы орошения, которая пропускается по каналу между верхней крышкой гидромотора 11 и кожухом 14. Радиально-поршневой насос НП120 (рис. 13.8) является насосом регулируемой подачи с реверсивным направлением движения рабочей жидкости. Насос приводится электродвигателем комбайна, вал которого соединен зубчатой муфтой с эксцентриковой втулкой 22. Втулка установлена на шарикоподшипниках 18 и 21 в крышке 16, которая соединена с корпусом 10 болтами. Выход насоса в камеру зубчатой муфты уплотнен установленными в крышке 20 круглым резиновым кольцом и манжетой, что позволяет отсоединять заполненный маслом механизм перемещения от электродвигателя. Ротор 6 из высокопрочного чугуна вращается на стальной закаленной оси 9 на шарикоподшипниках 11 и 17. Ось установлена Рис. 13.8. Радиаль-но-поршневой насос НП120 в корпусе 10 с натягом. В радиальных отверстиях ротора расположены 11 пар поршней 5, а в его центральном отверстии с натягом установлена бронзовая распределительная втулка 12. На наружной поверхности втулки выполнены 11 пазов — по одному напротив каждой пары поршней 5. Дно каждого паза имеет окно, которое поочередно соединяет свою пару поршней с распределительными пазами а и б на оси 9 (два канала для подвода рабочей жидкости и два для ее отвода). Таким образом, распределительная втулка 12 и ось 9 образуют осевой распределитель насоса. Ротор эксцентриковой втулкой 22 через четырехроликовую муфту 23 связан с электродвигателем. В средней части эксцентриковой втулки 22 установлена на шарикоподшипниках обойма 19, толкающая плунжер, находящегося над ней одноплунжерного насоса, который предназначен для подпитки силовой части гидросистемы механизма перемещения. Статор / представляет собой стальное кольцо с двумя цапфами. Он расположен в проеме между корпусом 10 и крышкой 16. В статоре установлен подшипник 15, который вместе с ротором изолирован войлочными кольцами 14 от рабочей жидкости для уменьшения потери энергии на ее перемешивание. Рис. 13.9. Радиаль» но-поршневой гиД" Внутренняя поверхность подшипника 15 выполнена бикони-ческой, в результате чего точка контакта находится на краю сферической головки поршня 5. Действующая в этой точке сила создает момент, поворачивающий поршень 5 относительно его оси, вследствие чего поршень катится по конической поверхности подшипника 15 без проскальзывания. Качение головок поршней 5 по конической поверхности подшипника 15 обеспечивает их долговечность. На цапфах статора установлены с натягом стальные закаленные втулки 3 и 7, которые вместе с цапфами образуют поршни. Последними статор опирается на стальные закаленные гидроцилиндры (крышки) 2 и 8. Подводя рабочую жидкость в эти цилиндры и отводя ее из них через штуцеры 4, можно перемещать статор / относительно ротора, изменяя величину и знак эксцентриситета е, что обеспечивает бесступенчатое регулирование скорости перемещения в пределах 0—6 м/мин и ее реверсирование. В корпусе 10 установлены два обратных клапана 13, входы которых расположены ниже уровня жидкости и через которые насос может заполняться самовсасыванием. На этом же корпусе установлены предохранительные клапаны, защищающие насос НП120 от перегрузок и образующие единый блок. Гидромотор ДП510И (рис. 13.9) является гидромотором многократного действия — каждый его поршень совершает девять двойных ходов за каждый оборот ротора. Гидромоторы этого типа имеют большой рабочий объем, создают относительно большой вращающий момент и называются высокомоментнымн.

Корпус гидромотора ДП510И состоит из верхней крышки /, статора 7 и нижней крышки //, стянутых девятью болтами. Верхняя крышка / представляет собой круглый диск с цапфой, на которую насажена втулка 2. На поверхности этой втулки выполнены 18 распределительных окон А, которые поочередно соединены с напорной и сливной гидролиниями. На поверхности втулки имеются две дорожки, по которым катятся игольчатые ролики 13 и 14. Между роликами вставлены чугунные кольцевые сегменты, предотвращающие перекос и заклинивание игольчатых роликов. Профиль статора 7 состоит из девяти впадин; на участке Г каждой впадины точки профиля удаляются от центра статора, а на участке В приближаются к нему. Каждому участку соответствует одно окно А на распределительной втулке 2. В радиальных отверстиях и пазах ротора 4 расположены 13 пар поршней 8 и 13 траверс 6 с игольчатыми катками 5, в его центральном отверстии с натягом установлена цементированная и закаленная распределительная втулка 3. На наружной поверхности распределительной втулки расположены 13 пазов — по одному напротив каждой пары поршней. В дне каждого паза имеется окно Б, которое по мере поворота ротора 4 поочередно соединяет свою пару поршней то с напорным, то со сливным окном А распределительной втулки 2. Таким образом, распределительные ь-тулки 2 и 3 образуют цапфенный распределитель гидромотора с диаметральным зазором 0,04—0,05 мм между ними. Ротор 4 с распределительной втулкой 3 вращается на игольчатых роликах 13 и 14. В осевом направлении ротор 4 зафиксирован с помощью шарикоподшипника 12 и зубчатой муфты 9. В роторе шарикоподшипник 12 установлен с большим радиальным зазором, что. исключает опирание ротора на три подшипника одновременно. На цапфе верхней крышки 1 этот подшипник закреплен шайбой 10. Работает гидромотор ДП510И следующим образом. Поршни 8, находящиеся напротив участков Г профиля статора 7, связаны с напорной гидролинией. Выдвигаясь, поршни 8 надавливают на траверсы б, катки 5 которых катятся по профилю статора 7 и, отталкиваясь от него, вращают ротор 4. Катки 5, находящиеся на участках В профиля статора 7, задвигают в это время свои траверсы и поршни в ротор 4, выталкивая отработанную жидкость в сливную гидролинию. Вращающий момент на роторе 4 создает окружные силы Г, возникающие на площадках контакта траверс б с ротором 4. Каждая из этих сил является равнодействующей сил F и N. Первая представляет собой силу, с которой поршни 8 давят на свою траверсу, вторая — силу, с которой катки 5 прижимаются этой траверсой к профилю статора. Гидрокинематическая схема (рис. 13.10). Силовая часть механизма перемещения 1Г405, показанная на рисунке толстыми линиями, включает гидравлический вариатор скорости, состоящий из радиально-поршневого насоса 13 типа НП120 и гидромотора 18

типа ДП510И, которые соединены между собой гидролиниями по закрытой схеме. Это значит, что рабочая жидкость циркулирует по замкнутой системе «насос—гидромотор—насос», не сливаясь в картер. В зависимости от положения статора насоса относительно ротора или направления вращения электродвигателя обе силовые линии закрытой гидросистемы могут быть нагнетательными или всасывающими. В связи с этим для защиты гидравлической системы от перегрузок установлены два предохранительных клапана 16 и 17, которые расположены в клапанном блоке насоса. При их срабатывании слив рабочей жидкости осуществляется в картер 1. Крутящий момент гидромотора передается на приводные звезды 23 и 25 посредством цилиндрических зубчатых передач 19—20 и 21—22 или 19—20, 21—22, 22—26. При этом одна из приводных звезд 23 или 25 обкатывается по тяговой круглозвен-ной цепи 24 и перемещает комбайн вдоль очистного забоя. Управление насосом и обеспечение необходимого давления — подпора на его всасе — осуществляются системой управления и подпитки. Пополнение утечек (подпитки) производится двояко: 1) путем всасывания рабочей жидкости из картера 1 посредством подпиточных обратных клапанов 27 и 28; 2) с помощью вспомогательного подпиточного насоса 2. Этот насос засасывает рабочую жидкость из картера 1 через фильтр грубой очистки Фх и нагнетает ее через фильтр тонкой очистки Ф2 в линию управления, которая далее раздваивается. Часть потока рабочей жидкости

поступает через один из обратных клапанов подпитки 9 или 10 во всасывающую полость насоса 13. При этом избыток подпитки сливается в картер / через напорный регулируемый иа необходимое давление клапан 8 не попадая в'замкнутую гидросистем у Вторая часть потока через дроссель И подводится к гидроцилиндру 12 управления статорор. насоса, в чем участвует также гидроцилиндр 14. При помощи этих двух гидроцилиндров осуществляется перемещение статора насоса относительно неподвижного ротора, чем регулируются скорость перемещения и реверс механизма перемещения. Рабочие площади гидроцилиндров имеют соотношение 1: 2. Гидроцилиндр 12 постоянно связан линией управления с одноплунжерным насосом 2, а гидроцилиндр 14 через дроссель 15 и гидрозамок 6 с электрогидрораспределителем 4, управление которым осуществляется автоматическим регулятором режима работы «УРАН». Дополнительный гидрораспределитель 5 предназначен для местного ручного управления Дроссели // и 15, установленные на входах гидроцилиндров 12 и 14, служат для сглаживания колебаний статора насоса из-за „ пульсации давления, создаваемого одноплунжерным насосом 2. Клапан 7 предназначен для настройки давления управления гидросистемой. Гидроцилиндр 14 нормально заперт гидрозамком в. При подаче управляющего гидравлического сигнала через электрогидро-распределитель 4 на один из выходов гидрозамка ГЗУ или ГЗг он открывается и рабочая жидкость поступает в гидроцилиндр 14 или соединяет последний со сливом. Электрогидрораспределитель включается электрическими командами, формируемыми автоматическим регулятором «УРАН». При перемещении статора насоса относительно ротора изменяется величина эксцентриситета насоса от 0 дс ±9,5 мм в одну или другую сторону. Вследствие этого изменяется и величина количества рабочей жидкости, подаваемой насосом в гидромотор, таким образом обеспечиваются бесступенчатое регулирование скорости перемещения комбайна в пределах от 0 до 6 м/мин и ее реверсирование при переходе статора через нулевое положение, когда его подача равна нулю и ротор гидромотора не вращается. § б. Автоматическое регулирование режима работы очистного комбайна Основы регулирования реокима работы очистного комбайна. Автоматический регулятор режима работы очистного комбайна обеспечивает его максимальную производительность, повышает безопасность работ, снижает скорость перемещения комбайна вплоть до его полной остановки в случае возникновения перегрузок электродвигателя и таким образом, освобождает машиниста от регулирования режима работы комбайна.

Максимальная производительность имеет место в режиме стабилизации нагрузки на очистной комбайн; причем под нагрузкой понимают мощность, потребляемую электродвигателем привода исполнительных органов комбайна. В этом режиме скорость перемещения изменяется в зависимости от сопротивляемости угля ре-аанию таким образом, чтобы нагрузка автоматически с заданной точностью поддерживалась на максимальном уровне, называемом уставкой нагрузки. Сама нагрузка при этом является регулируемым параметром комбайна, а разность между ее величиной и величиной ее уставки называется отклонением нагрузки. В некоторых очистных забоях условия проветривания, производительность забойного конвейера, скорость крепления и т. п. ограничивают скорость перемещения комбайна и не позволяют полностью загрузить его электродвигатель. В этих условиях максимальная производительность комбайна соответствует режиму стабилизации скорости перемещения. В этом режиме скорость перемещения автоматически с заданной точностью поддерживается на максимально допустимом уровне, называемом уставкой скорости перемещения. Скорость перемещения является при этом регулируемым параметром комбайна, а разность между ее величиной и величиной ее уставки называется отклонением скорости перемещения. В некоторых очистных забоях имеются указанные выше ограничения скорости перемещения, а сопротивляемость угля резанию изменяется в широких пределах. В этих очистных забоях комбайн попеременно работает то в режиме стабилизации скорости, то в режиме стабилизации нагрузки. Вид режима работы в каждый момент времени зависит от того, какой из факторов ограничивает скорость перемещения. Стабилизация регулируемого параметра включает в себя следующие основные операции: измерение регулируемого параметра с помощью специального устройства — датчика; формирование сигнала уставки этого параметра с помощью другого устройства — задатчика; сравнение сигналов датчика и задатчика и определение величины отклонения регулируемого параметра; формирование управляющего воздействия по принятому в регуляторе закону (по алгоритму), которое с помощью органа управления механизмом перемещения изменяет режим работы комбайна. Точностью автоматического регулятора является величина отклонения среднего значения регулируемого параметра от его уставки, выраженная в процентах. Быстродействием автоматического регулятора называется время, в течение которого отклонившийся регулируемый параметр становится равным 0,95 величины его уставки. При малом быстродействии (большом времени) регулятор не успевает реагировать на отклонения регулируемого параметра и его точность низкая. При чрезмерном быстродействии возникает перерегулирование — противоположное отклонение регулируемого параметра под влия- т

нием управляющего воздействия. Большое перерегулирование вызывает колебания регулируемого параметра вместо его стабилизации и делает комбайн неработоспособным. Переменное быстродействие регулятора позволяет быстро отрабатывать большие сигналы и медле

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 3695; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.224.236 (0.021 с.) |

Система перемещения ВСП2 обеспечивает: автоматическое и дистанционное управление комбайном; бесступенчатое регулирование скорости перемещения от 0 до 6 м/мин; тяговое усилие до 250 кН; защиту от перегрузок электродвигателей системы перемещения и комбайна.

Система перемещения ВСП2 обеспечивает: автоматическое и дистанционное управление комбайном; бесступенчатое регулирование скорости перемещения от 0 до 6 м/мин; тяговое усилие до 250 кН; защиту от перегрузок электродвигателей системы перемещения и комбайна.