Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Комплекс мероприятий по пылеподавлениюСодержание книги

Поиск на нашем сайте

При работе горных машин образуется большое количество пыли. Систематическое длительное вдыхание пыли может привести к тяжелому профессиональному заболеванию — пневмоко-ниозу. С целью предупреждения этого заболевания правилами безопасности установлены предельно допустимые концентрации взвешенной в воздухе пыли. В действующих подземных выработках угольных шахт не должны превышать: пыли угольно-породной, содержащей от 10 до 70 % свободной двуокиси кремния, — 2 мг/м3; пыли угольной, содержащей от 2 до 10 % свободной двуокиси кремния, — 4 мг/м3; пыли угольной, содержащей менее 2 % свободной двуокиси кремния, — 10 мг/м3. Эффективное пылеподавление и снижение ее содержания в шахтной атмосфере до допустимых пределов может быть осуществлено комплексом мероприятий. Совершенствование конструкции горной машины и режимов ее работы. Конструкция исполнительного органа, режущего инструмента и режим работы машины должны обеспечивать минимальные измельчение угля и пылеобразование, что может быть осуществлено при крупном срезе. Погрузочные органы и устройства машин во избежание большого пылеобразования не должны быть метательного действия. Эффективное проветривание. Горные выработки с запыленной атмосферой должны активно проветриваться, что определяется количеством подаваемого воздуха для снижения концентрации пыли и скоростью движения воздуха для выноса витающей пыли из забоя. Предварительное увлажнение угля в массиве. В очистных забоях это может производиться по следующим технологическим схемам. 1. Через длинные скважины, пробуренные параллельно забою из прилегающих к очистному забою подготовительных выработок. При длине лавы более 150 м скважины бурят из двух подготовительных выработок навстречу друг другу, оставляя между ними целик угля примерно 40 м; диаметр сква-ж ин 45—100 мм; расстояние между скважинами от 7 до 30 м в зависимости от водопроницаемости угля. При высоконапорном нагнетании (давление воды от 5 до 30 МПа) темп нагнетания составляет

2. Через корот- кие скважины, пробуренные из лавы за зону опорного давления на длину до 30 м. Этот способ применяется в том случае, если первый применить невозможно из-за отсутствия опережения подготовительных выработок. Режим нагнетания тот же, что и при первом способе. Нагнетание воды в пласт осуществляется из лавы через шпуры диаметром 40— 50 мм и глубиной 2—5 м, через короткие скважины Рис- 15л- Технологическая схема увлаж-„,,л,.„,.«,-,. ло сп..,. „ нения угля в массиве через шпуры или диаметром 42-50 мм и скважи£ы, пробуреННые из лавы глубиной 5—15 м, через длинные скважины диаметром 45—160 мм и глубиной 15— 30 м. Для бурения скважин диаметром 55 мм и глубиной до 30 м применяют установки 2УГН (рис. 15.1) и др. Установка имеет буровой станок 1 с электродвигателем мощностью 3 кВт. Производительность станка — до 100 м в смену. По окончании бурения каждой скважины станок передвигают по раме конвейера в новое положение. В пробуренную скважину вставляют герметизатор устья скважины 3 длиной 1,5 м и устанавливают упорную стойку 2. Затем по высоконапорному забойному рукаву, имеющему манометр 4, кран 5 и обратный клапан 6, насосом 7 в скважину нагнетают воду под давлением от 3 до 30 МП а.

Подача насоса 90 л/мин. Для удобства передвижения установка смонтирована на тележке на колесном ходу. Этот способ является более трудоемким, чем предыдущий, и организационно затруднительным, поэтому он имеет ограниченное применение. Орошение мест пылеобразования. Этот способ более эффективен при подаче воды непосредственно в зону разрушения угля, когда пыль еще не перешла во взвешенное состояние. Различают внутреннее орошение и внешнее. В первом случае вода подается под давлением через внутреннюю часть исполнительного органа к резцу или через отверстие в резце к уплотненному ядру угля. Внутреннее оргшение следует сочетать с дополнительным внешним орошением, при котором форсунки располагают на корпусе машины в месте погрузки угля на конвейер и других местах. На комбайне устанавливают от 10 до 50 форсунок. Удельный расход воды составляет 20—40 л/т, за исключением тонких пластов, где он не превышает 10—15 л/т из-за неудобств, возникающих в этих условиях при обильном применении воды.

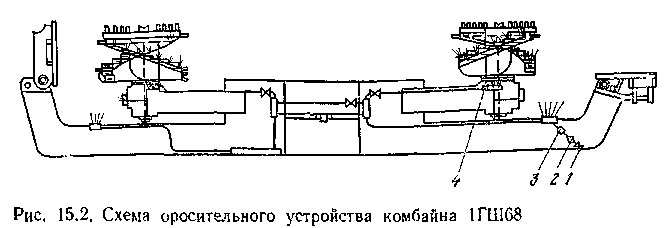

Все очистные комбайны комплектуются типовыми оросительными системами — 'ГОС. Система включает насосную установку НУМС-30 с подачей до 100 л/мин и давлением воды до 2,7 МПа, расположенную в прилегающей к лаве выработке; водопроводные рукава, проложенные до комбайна по борту забойного конвейера; трехходовые краны; форсунки орошения, установленные на комбайне; контрольно-измерительные приборы. Применяются следующие типы форсунок: КФ — конусные и ПФ — плоскоструйные. Форсунки унифицированы и имеют обозначения, которые указывают форму факела, коэффициент расхода и угол раскрытия струи (например: ПФЗ.3-40, где ПФ — плоскоструйная форсунка, 3,3 — коэффициент расхода, 40 — угол раскрытия струи в градусах). Для примера рассмотрим оросительное устройство комбайна 1ГШ68 (рис. 15.2). Вода под давлением к исполнительным органам подводится через кран 1, фильтр 2, реле блокировки орошения 3, в зону погрузки угля — через форсунки 4. Далее вода подается через осевое отверстие в валу шнека и по трубке, проложенной сбоку спирали шнека, к форсункам каждого линейного резца (рис. 15.3). Форсунки ПФ1.6-40Э имеют углубленное выходное отверстие, что уменьшает возможность их засорения. Вода подводится только к тем резцам, которые находятся в контакте с раз- рушаемым массивом угля. Это осуществляется посредством синхронизатора 1 (рис. 15.3, а), который расположен на выходном валу поворотного редуктора со стороны забоя. Синхронизатор обеспечивает угол раскрытия струи 180°. Положение зоны орошения можно регулировать посредством поворота синхронизатора специальным штурвалом, расположенным на поворотном редукторе. Применение синхронизатора позволило увеличить интенсивность орошения в зоне разрушения массива угля каждым контактирующим резцом, снизить в значительной мере вероятность воспламенения метана фрикционными искрами, исключить расход воды в противоположной зоне шнека и увлажнение здесь рабочих мест. При давлении воды около форсунок 1,2 МПа расход ее составляет 180 л/мин, в том числе через шнеки 120 л/мин. Удельный расход воды 10—20 л/т, т. е. почти в 2 раза меньше обычного. Запыленность воздуха снижается при работе комбайна на 90—98 % В перспективе намечается комплектовать оросительными устройствами с синхронной подачей воды также и другие типы очистных комбайнов. Ведутся опытные работы по повышению давления воды для орошения до 10—15 МПа. Пневмогидроорешение. Этот способ основан на распылении воды сжатым воздухом, что осуществляется либо непосредственно в оросительных форсунках, либо в смесителе перед системой орошения. В результате создается факел орошения высокой плотности с высокой скоростью полета капель. Для пневмогидрооро-

Рис. 15.3. Схема синхронной подачи воды на резцы шнеков комбайна 1ГШ681 «— подача воды к резцам, находящимся при работе в контаще с разрушаемым массивом угля; б — расположение форсунки и резца на шнеке шеиия применяются специальные конусные факела, зонтичные и плоскострупные форсунки с различными углами раствора и разной дальнобойностью. Они имеют единое обозначение ВВ — водо-воздушные.

К комбайну в смеситель подводятся вода и сжатый воздух под давлением 0,4—0,5 МПа. Полученная смесь поступает из смесителя к форсункам, установленным на комбайне в местах пылеоб-разования. Расход воды при работе комбайна составляет 70— 150 л/мин, удельный расход— 10—25 л/т, расход сжатого воздуха — 3,0—4,5 м3/мин. Пневмогидроорошеиие является эффективным средством пылеподавления при работе очистных и проходческих комбайнов, а также и в других местах пылео,бразования. Оно широко применяется на шахтах Карагандинского угольного бассейна, а также на других шахтах, где есть пневматическая энергия. Пылеулавливание. Для снижения запыленности шахтного воздуха до предельно допустимых концентраций во многих случаях применяют дополнительно к увлажнению угля в массиве и орошению еще и пылеулавливание. Для этой цели используют пылеулавливающие установки; конструктивно они выполняются встроенными в комбайн или отдельно. Установка состоит из центробежного вентилятора с электродвигателем или с приводом от комбайна, всасывающего патрубка и шламоотделителя с блоком орошения. Запыленный воздух отсасывается вентилятором через патрубок от очагов аылеобразования. Пыль смешивается с водой, подаваемой на лопатки рабочего колеса вентилятора, смачивается, а затем в виде шлама отделяется в шламоотделителе от воздушного потока. Очищенный воздух выбрасывается по направлению вентиляционной струи за рабочее место машиниста. Применение укрытий на комбайне для снижения скорости воздуха у очагов пылеобразования позволяет в 4—5 раз увеличить эффективность пылеулавливания. Вследствие громоздкости вентиляторов пылеулавливающие установки применяют при работе очистных комбайнов на пологих пластах мощностью не менее 1,3—1,5 м. К недостаткам следует также отнести повышение уровня шума при работе вентилятора. Применение водо-воздушных эжекторов. Водо-воздушный эжектор представляет собой трубу диаметром 0,2 м и длиной 0,6— 0,7 м, внутри которой расположена форсунка. Эжектор устанавливают на очистном или проходческом комбайне. Под действием струи воды, выходящей из форсунки под давлением до 2,5 МПа, в трубе создается разрежение и происходит засасывание запыленного воздуха. На выходе из эжектора образуется струя шламо-воздушной смеси, которая направляется на очаг пылеподавления. В результате такого двухступенчатого пылеподавления содержание пыли снижается на 85—95 % при меньшем по сравнению с обычным орошением расходом воды. Благодаря высокой скорости капель в факеле эжектора, а также их дисперсности и плотности эффективность пылеподавления водо-воздушными эжекторами

выше, чем при обычном орошении. Простота конструкции и надежность работы эжекторов способствовали их широкому применению. Эжектор не только эффективное средство пылеподавле-ния, но и действенное средство по разжижению и выносу метана из нрязабойного пространства. Пылеподавление пеной. Этот способ является сравнительно новым и перспективным. Для получения пенообразующей жидкости к воде добавляют трехпроцентный раствор пенообразователя ПО-1 или др. На комбайне устанавливают пеностволы со щитками. Раствор, выбрасываемый под давлением из пеностволов, образует пену, которая заполняет пространство в зоне работы исполнительных органов. Это позволяет осуществить более полное улавливание пыли по сравнениюс орошением диспергированной водой, а также уменьшить в 1,5—2 раза расход воды и переувлажнение лавы. Изыскание более дешевых и нетоксичных пенообразователей позволит расширить применение этого способа. При работе очистных комбайнов на тонких крутых пластах пеногенераторы устанавливают на вентиляционном штреке около лавы. Подача пены производится на всю плоскость забоя при диагональном его расположении (с опережением верхней части относительно нижней) в направлении сверху вниз. Применение фильтрующих, противопылевых респираторов. В очистных забоях в соответствии с правилами безопасности, наряду с комплексом мероприятий по пылеподавлению, рабочими для защиты органов дыхания применяются противопылевые респираторы. При этом побудителем тяги для подачи воздуха в легкие является сам человек. Вдыхаемый им воздух проходит последовательно через фильтр и автоматически открывающийся клапан вдоха, что осуществляется за счет разрежения, создаваемого легкими. Выдыхаемый воздух проходит через клапан выдоха в атмосферу. Промышленность выпускает несколько типов респираторов. Раздел третий

|

||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1480; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.28.160 (0.012 с.) |

в среднем 20-40 л/мин, удельный расход воды 1о-30 л/т. Эффективность пыле-подавления достигает 80 %. Для бурения длинных скважин применяют станки типа СБГ1М, СБГ200 и др., а коротких длиной до 100 м — станки БШ2М, БИП2 и др. К преимуществам нагнетания воды через длинные скважины следует отнести независимость этих работ от очистных; более равномерное и продолжительное влагонасы-щение массива угля; использование одних и тех же скважин для дегазации и увлажнения массива.

в среднем 20-40 л/мин, удельный расход воды 1о-30 л/т. Эффективность пыле-подавления достигает 80 %. Для бурения длинных скважин применяют станки типа СБГ1М, СБГ200 и др., а коротких длиной до 100 м — станки БШ2М, БИП2 и др. К преимуществам нагнетания воды через длинные скважины следует отнести независимость этих работ от очистных; более равномерное и продолжительное влагонасы-щение массива угля; использование одних и тех же скважин для дегазации и увлажнения массива.