Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая характеристика очистных комбайнов для крутых пластовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

«Поиск 2» «Темп 1» I -iiinopajMep Производительность, т/мин................................... 2,0 2,5—4,0 Мощность пласта, м............................................... 0,33—0,8 0,6—1,2 Исполни 1ельный орган: диапазон регулирования, м................................ 0,3—0,8 0,6—1,2 ширина захвата, м.............................................................. 0,9 0,9; 1,0 Механизм перемещения......................................... Двухбарабанная лебедка 1ЛГКН, Пневмомотор комбайна: тип.................................................................. К18Ф1-25 2УПШ мощность, кВт................................................., 18X2 48 Электродвигатель комбайна: тип......................................................................... ЭКВ2.6-30У5 ЭДК3.5-Т длительная мощность, кВт.......................... 30 20 часовая мощность, кВт....................................... — 50 напряжение, В................................................................ 380; 660 380; 660 Скорость резания, м/с: пневматический вариант........................................... 1,63 1,36; 1,52 электрический вариант........................................ — 1,96; 2,18 Габариты комбайна, м: длина.................................................................... 3,32 4,98 ширина................................................................................ 1,26 1,17 высота (по корпусу)............................................ 0,27 0,48 Масса, т.................................................................... 2,6 4,4 Завод-изготовитель................................................. Горловский им. С. М. Кирова

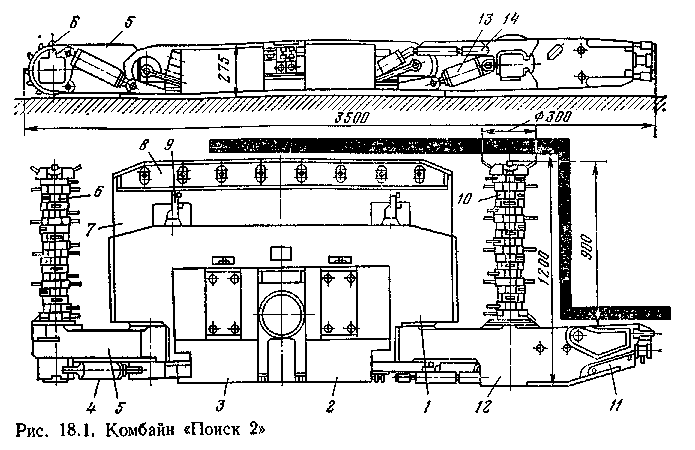

§ 2. Комбайн «Поиск 2» Комбайн «Поиск 2» (рис. 18.1) предназначен для механизации выемки угля из тонких и весьма тонких пластов мощностью 0,33—0,8 м с углом падения 35—90° с сопротивляемостью угля резанию до 3 кН/см, при боковых породах не ниже средней устойчивости в лавах, отрабатываемых по простиранию пласта. Конструктивно комбайн включает в себя редуктор 1 со встроенными элементами гидросистемы. В специальном проеме редуктора закреплены два кинематически связанные пневмомотора (или электродвигателя) 2 и 3. По торцам комбайна на поворотных 184

рукоятях 5 и 12 расположены отстающий 6 и опережающий 10 рабочие барабаны диаметром по резцам 0,3 ы. Опережающий барабан может перемещаться посредством гидродомкрата 13 относительно опорной постели в сторону почвы на 30 мм, а отстающий — посредством гидродомкрата 4 в сторону кровли на 470 мм. Рукоять опережающего барабана имеет с торца прицепное устройство 11, при помощи которого комбайн подвешен к тяговому и предохранительному канатам двухбарабанной лебедки 1ЛГКН, установленной в вентиляционном штреке. Прицепное устройство используется для ввода воздухопровода (или гибкого кабеля) и рукава орошения 14. Кроме того, прици ное устройство используется в качестве направляющей лыжи.

С забойной стороны расположены постель 7 с направляющей лыжей 8 и устройство 9 для улучшения самотечного транспортирования угля в пространстве между корпусом комбайна и забоем и для дробления негабаритных кусков угля. Комбайн «Поиск 2» в сравнении с другими серийно выпускаемыми обладает следующими преимуществами: возможность применения на весьма тонких пластах мощностью 0,33 м; большая удельная энерговооруженность; меньший размер жесткой базы и меньшая высота корпуса, что позволяет лучше приспосабливаться к сложной гипсометрии и переменному углу падения пласта. § 3. Комбайн «Темп-1» Комбайн «Темп-1» (рис 18.2) предназначен для механизации выемки угля из крутых пластов, отрабатываемых лавами по простиранию, с углом падения 45—90°, мощностью 0,6—1,2 м (I ти-

поразмер) и 1—1,4 м (II типоразмер), с сопротивляемостью угля резанию до 3 кН/см, при боковых породах не ниже средней устойчивости. Комбайн серийно выпускается в двух вариантах: электрическом и пневматическом. В пневматическом варианте (см. рис. 18.2) комбайн включает в себя: пневмодвигатель 1, гидровставку 2, редуктор привода исполнительного органа 3, комбинированный исполнительный орган, состоящий из опережающего нерегулируемого барабана 4, соединенного баром 5 и режущей цепью с регулируемым отстающим барабаном 6; гидродомкрат 7 для регулирования отстающего барабана; направляющую лыжу 8; разводку • воздухопровода 9; гидродомкрат 10 на хвостовой лыже, прицепное устройство //; оросительное устройство. Кинематическая схема комбайна «Темп-1» (рис. 18.3) предусматривает передачу крутящего момента от пневмомотора (или электродвигателя) исполнительному органу через зубчатую муфту М, забчатую пару /— 2, прямозубое зацепление 5—6, зубчатую 7— 8 и коническую 9 — 10 пары и далее валу нижнего нерегулируемого барабана. Коническое колесо 10 насажено на этот вал на шлицах. На этом же валу находится поводковая втулка, которая передает вращение нижнему барабану. От звезды 11 с помощью режущей цепи вращение передается звезде 12, а от нее — шлицевому валу, на котором она находится, далее поводковой втулке и верхнему барабану. Шестеренный насос 13 типа НШ-10Е приводится во вращение дополнительной парой шестерен 3—4. Он предназначен для питания гидросистемы комбайна.

Гидравлическая схема комбайна «Темп-1» (рис. 18.4). Масло из ванны гидровставки подается насосом 1 типа НШ-10Е по трубо-

Для подъема хвостовой части комбайна сначала выключают подачу комбайна, затем опускают исполнительный орган до упора (предохранительный клапан 6 при этом работает). Не отпуская кнопки золотника 2, включают нижнюю кнопку пульта 7 управления гидродомкратом 5. При этом масло поступает в гидродомкрат 8, имеющий одну полость, и выдвигает шток, вместе с которым поднимается хвостовая часть комбайна относительно передней кромки постели редуктора, в результате этого опережающий нерегулируемый барабан опускается ниже кромки постели. Это необходимо для вождения комбайна без оставления земника у почвы пласта. Для того чтобы установить комбайн на уровне почвы пласта, необходимо нажать кнопку верхнего золотника 2. При этом масло из плоскости гидродомкрата 8 под действием веса комбайна будет вытесняться на слив. Предохранительный клапан 6 срабатывает при давлении в гидросистеме свыше 8 МПа. Кабелеукладчик КЬК-2 (рис. 18.5) предназначен для автоматической выборки из лавы и спуска в лаву гибкого кабеля повышенной прочности, подсоединяющего уз* озахватный комбайн к сети переменного тока при выемке угля из крутых пластов. Кабеле-укладчик устанавливается и надежно закрепляется на верхнем (вентиляционном) штреке. Кабелеукладчик представляет собой гидравлическую лебедку, смонтированную на раме 5 и состоящую из маслостанции /, редуктора и барабана 2 в сборе, механизма принудительной укладки кабеля на барабан, обводного блока 9, узла крепления 10 кабеля к комбайну, кожуха 4, передаточной 3 и сварной // цепей.

От электродвигателя маслостанции через гидросистему насос— гидромотор и шестеренный редуктор приводится во вращение барабан 2, а от него через цепь 3 звезду 6 винтовой механизм укладки кабеля. При вращении винта 7 гайка и связанная с ней каретка 6' совершают возвратно-поступательное движение, равномерно укладывая гибкий кабель на барабан. Кабель вращается вместе с барабаном. Натяжение кабеля при подъеме, опускании и остановке комбайна не зависит от скорости перемещения последнего, является постоянным (не более 10 кН) и поддерживается гидросистемой. Скорость навивки кабеля на барабан — не более 7 м/мин. Внутри барабана смонтирован токосъемник. Кабелеукладчик работает с применением электрической энергии (напряжение 380/660 В) и имеет взрывобезопасное исполнение. Габариты: длина 2 м; высота 1,2 м; ширина 0,77 м. Масса 1,3 т.

Эксплуатация комбайнов. При работе или спуске комбайна рабочие должны находиться всегда выше комбайна в безопасном месте. Работы в лаве разрешаются только при наличии надежных полков-перекрытий, установленных через каждые 10—12 м по падению пласта. Необходимо особенно тщательно следить за нормальным состоянием тягового и предохранительного канатов, рукавов орошения и обводных блоков, которые находятся в верхней части лавы. Запрещается работа с канатами, имеющими узлы и порванные пряди. Предохранительный канат должен быть всегда натянут. Крепление лебедки и рамы с обводным блоком должно быть надежным. Необходимо тщательно следить за состоянием резцов и их креплением на исполнительных органах. При отсутствии резца или

его поломке работа комбайна запрещается. Замену резцов и различные работы вблизи исполнительного органа комбайна необходимо производить только при выключенном двигателе и заблокированной кнопке «Стоп» (или кнопке золотникового крана). Место работы должно быть надежно закреплено. Замену резцов и их стопорение производит помощник машиниста, а машинист находится у пульта управления комбайном. В случае необходимости при смене резцов провернуть электродвигателем исполнительный орган, помощник машиниста предварительно должен уйти от исполнительного органа в безопасное место. Машинист должен убедиться, что около исполнительного органа людей нет, после чего осторожно, толчками провернуть исполнительный орган. Категорически запрещается перемещаться в лаве по тяговому и предохранительному канатам, по рукаву орошения, гибкому кабелю (или воздухопроводу при пневматической энергии). По окончании выемки угля, перед уходом машинист обязан выключить комбайн, лебедку, кабелеукладчик, пусковую аппаратуру и заблокировать кнопку «Стоп» на комбайне (или перекрыть подачу воздуха краном). Глава 19 СТРУ10ВЫЕ УСТАНОВКИ § \. Типы струговых установок, их назначение и область применения Струговая выемка — один из наиболее прогрессивных способов добычи угля. Ее преимуществами являются возможность эффективной механизации выемки из тонких пластов, простота конструкции, хорошая сортность добываемого угля. Наибольшее применение в СССР и за рубежом получили быстроходные зубчатые струговые установки статического действия. Режущий инструмент (резцы) этих установок в результате постоянного прижатия к забою и натяжения тяговой цепи находятся при работе в постоянном (статическом) контакте с разрушаемым массивом }гля, снижая стружку угля толщиной 50—150 мм. Однако область применения таких стругов ограничена в связи с возможностью разрушения углей не свыше средней крепости.

В СССР и за рубежом ведутся работы по созданию стругов динамического действия для разрушения крепких и вязких углей. Применение струговой выемки целесообразно при следующих горно-геологических условиях: тонкие и средней мощности (не более 2 м) пласты с крепостью угля не выше средней (Л < 2,0-т--т-2,5 кН/см по прибору ДКС-2) с ясно выраженным кливажем под углом 5—40° к линии з^боя и эффективным отжимом угля под влиянием горного давления; залегание пласта спокойное; кровля не ниже средней устойчивости; почва достаточно плотная, не разрушающаяся при работе струга. Применение струговой выемки осложняется и даже становится невозможным при наличии в пласте крупных крепких включений колчедана, кварцита, породных прослойков или у кровли пласта крепкого слоя угля, для разрушения которого необходимо предварительное проведение буровзрывных работ, что осложняет организацию работ в очистном забое. Наличие в нижней части пласта крепкого слоя угля (земника) и слабая неровная почва также препятствуют применению струговой выемки. По сравнению с выемкой комбайнами при струговой выемке лучше сортность угля, ниже удельные энергозатраты и меньше пылеобразование, так как разрушение угля осуществляется крупным срезом (сколом) и ведется в зоне максимального отжима угля; более безопасные условия для отработки пластов, опасных по газу и пыли и особенно по внезапным выбросам угля и газа; возможность эффективной выемки весьма тонких пластов мощностью 0,4—0,7 м; проще схема организации работ по длине лавы; менее сложные средства комплексной механизации и автоматизации производственных процессов в очистном забое. Кроме того, струговые установки более просты по конструкции и не имеют передачи электроэнергии по силовому гибкому кабелю к движущейся машине. Учитывая все эти преимущества, следует во всех случаях, когда позволяют горно-геологические и технические условия, применять струговую выемку угля. Виды стругового оборудования. По компоновке и назначению различают следующие виды стругового оборудования: скреперо-струго-таранные установки в комплекте с индивидуальной крепью для механизации выемки и доставки угля из весьма тонких и тонких пластов мсщнсстью 0,3—0,8 м с углом падения до 90° и некрепкими углями при боковых породах не ниже средней устойчивости (УС2У и др.); струговые установки в комплекте с индивидуальной крепью для механизации выемки и доставки угля из тонких и средней мощности пластов (0,6—2,0 м) с углом падения до 35°, с углями не выше средней крепости при боковых породах не ниже средней устойчивости (УСТ2М, С075, СН75, УСБ67М и др.); струговые очистные комплексы с механизированными крепями для комплексной механизации процессов выемки и доставки угля, крепления и управления горным давлением из тонких и средней мощности пластов (0,6—2,0 м) с углом падения до 35°, с углями не выше средней крепости, боковыми породами не ниже средней устойчивости (комплексы 1КМС97, 1КМС98, К1МКС и др.). Струговые комплексы — это, по существу, струговые установки с конструктивно привязанными к ним механизированными передвижными крепями;

струговые агрегаты, обычно фронтального типа, предназначенные для комплексной механизации очистных работ из тонких и средней мощности пластов с разными углами падения,

углями средней крепости, боковыми породами не ниже средней устойчивости (АКЗ, 1АЩМ, 1АНЩ и др.). Агрегат представляет собой комплекс машин, связанных между собой технологически и кинематически, конструктивно соединенных базовыми элементами в единую систему. Технические характеристики струговых установок приведены в табл. 19.1. § 2. Струговая установка 1УСБ67 Струговая установка 1УСБ67 (рис. 19.1) предназначена для механизации выемки и доставки угля из пластов мощностью 0,9—2,0 м с углом падения до 20° при работе по простиранию, сопротивляемости угля резанию в неотжатой зоне до 1,5 кН/см и боковых породах не ниже средней устойчивости. Установка может применяться в комплекте с индивидуальной крепью или с механизированной передвижной в составе комплексов ШКС, 1КМС97А или КМ98. Основанием струга 9 является опорная плита, на которой размещен поворотный корпус с резцами. Благодаря установке резцов с двух сторон корпуса обеспечивается челноковая схема работы, а благодаря поворотному корпусу резцы, не участвующие в разрушении массива угля, отходят от забоя. В целях устойчивости нижняя постель-плита струга расположена под забойным конвейером и перемещается при работе струга по почве пласта. Своими опорами струг охватывает трубчатую направляющую/i, расположенную вдоль забойной стороны конвейера 3. С этой же стороны расположен тяговый орган — круглозвенная цепь калибра 26x92 мм, охватывающая приводные звезды нижнего 2 и верхнего 13 приводов струга и прикрепленная концами к корпусу струга посредством вертлюгов 10. Струг приводится в движение верхней открытой ветвью тяговой цепи, а нижняя холостая движется в направляющих трубах 11. Приводы струга, имеющие одинаковую конструкцию и расположенные со стороны забоя, работают синхронно. Скорость движения (резания) у струга одна — 0,61 м/с. Каждый привод состоит из одного или двух электродвигателей мощностью по 45 кВт, гидромуфты, работающей на водомасляной эмульсии, и трехступенчатого редуктора. Забойный изгибающийся скребковый конвейер СП-бЗТ/Cj имеет два расположенных со стороны выработанного пространства привода; нижний 4 и верхний 14. Приводы унифицированы с приводами струга (отличаются только передаточным числом) и так же могут состоять из одного или двух электродвигателей. Тяговый орган —две круглозвенные цепи калибром 18X64 мм. Скорость движения скребковой цепи 1,12 м/с. Передвижение конвейера к забою вслед за проходом струга осуществляется линейными гидродомкратами 7, установленными еа рештачным ставом на расстоянии 4—8 м друг от друга.

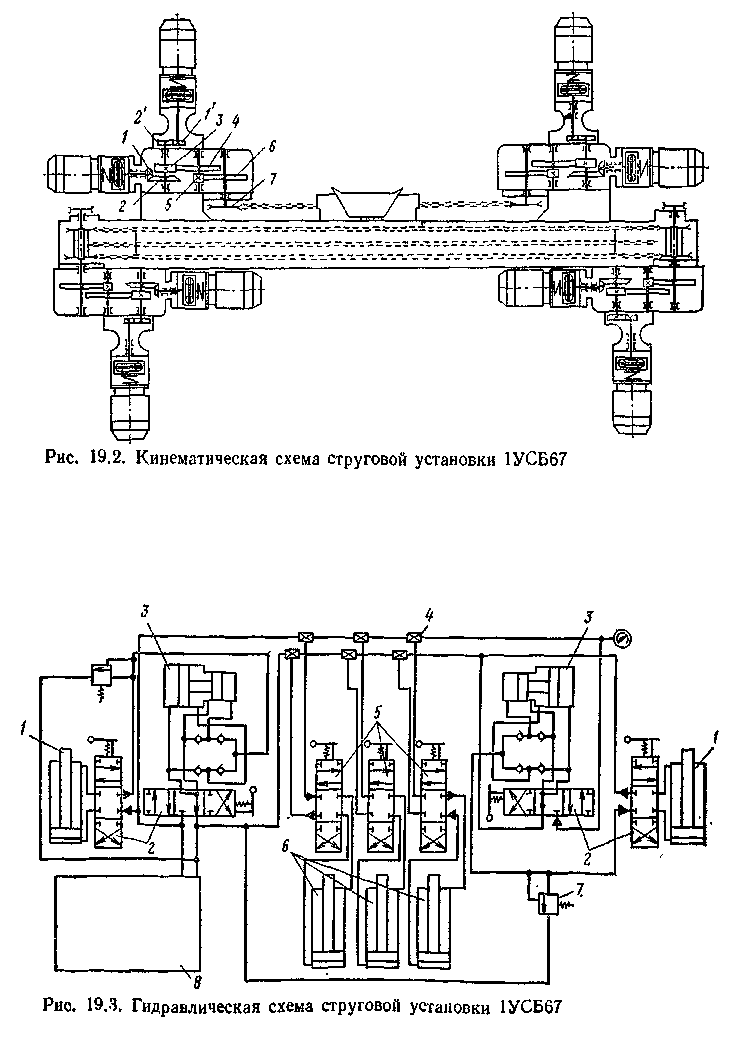

Нагрузки, возникающие от составляющей веса струговой установки, а также от усилий в цепях струга и конвейера, воспринимаются поперечными балками / и 12. Балки шарнирно соединены с основной рамой конвейера, концы которой распираются стойками между почвой и кровлей пласта. Такое устройство позволяет передвигать приводные головки 16 и 17 струга и конвейера по балкам посредством гидродомкратов двойного действия 5 и 15, с помощью которых можио также подтягивать балки в исходное положение. Разворот балки на угол до 25° по отношению к линии простирания пласта позволяет производить подтягивание или опускание приводных головок вместе со ставом. В случае сползания или изменения направления штреков конвейер со стругом можно подтягивать, используя двадцатиблочный полиспаст с тяговым усилием до 400 кН. Для размещения приводных головок в лаве необходимо предварительно посредством отбойных молотков или буровзрывным способом подготавливать ниши длиной не менее б м или выносить приводные головки в штрек (на рисунке соответственно справа и слева). Блок пусковой аппаратуры 6 для управления струговой установкой обычно размещается около нижней приводной головки. Здесь же находится машинист струговой установки, а его помощник—у верхней головки. Между машинистом, помощником и рабочими очистного забоя предусмотрены громкоговорящая связь и кодовая электрическая сигнализация. Очистной забой освещенлю-минссцентны.ми лампами 8, расставленными на бортах конвейера. Струг работает по челноковой схеме с автоматическим реверсом при подходе к приводным головкам, срезая стружку угля заданной толщины (50—100 мм) на высоту 600—900 мм по мощности пласта. Разрушенный уголь грузится лемехом струга на конвейер. Верхняя пачка угля самообрушается под действием веса. Кинематическая схема струговой установки 1УСБ67 показана на рис. 19.2. Передача крутящего момента от двух электродвигателей привода струга осуществляется через их гидромуфты на общий вал редуктора через коническую 1 — 2 и цилиндрическую Г — 2' передачи. Далее крутящий момент передается через две цилиндрические зубчатые пары 3 — 4 и 5— 6 на приводную звезду 7 тяговой цепи струга. Кинематическая схема привода конвейера аналогична рассмотренной. Гидравлическая схема стругоЕОЙ установки 1УСБ67 (рис. 19.3) состоит из насосной станции 8 типа СНУ5р, концевых гидродомкратов 1 с гидроусилителями 3 и парораспределителями 2, линейных гидродомкратов 6 с гидрораспределителями 5, магистральных кранов 4, предохранительных клапанов 7, реле давления, напорной и сливной магистралей. В зависимости от положения золотника гидрораспределителя, который устанавливается вручную, рабочая жидкость (водо- масляная эмульсия) поступает в поршневую или штоковую полость гидродомкрата. В результате происходит передвижка участка кон- 7*. 195

вейера к забою или подтягивание гидродомкрата к конвейеру. При работе струговой установки гидродомкраты включены на передвижку конвейера. Струг, снимая стружку угля, отжимает конвейерный став от забоя на своем участке и рабочая жидкость с большой скоростью и под высоким давлением (выше давления насосной станции) вытесняется из цилиндров гидродомкратов. Вытесняемая рабочая жидкость поступает в напорную магистраль и далее через предохранительный клапан насосной станции сливается в бак. После прохода струга гидродомкраты перемещают конвейер вплотную к забою. Так происходит «дыхание» конвейерного става, позволяющее стругу обходить большие препятствия, встречающиеся в пласте.,' Однако в то же время происходит изменение толщины стружки, что вызывает искривление линии забоя. Реле давления выключает насосную станцию при разрыве магистрали, когда давление в ней резко снижается. Струговая установка 1УСБ67 серийно изготовляется Горлов-ским машиностроительным заводом им. С. М. Кирова. Установка модернизирована, но у нее остались принципиальные недостатки: значительные потери мощности на преодоление трения струга о почву и конвейер при его работе, оставление слоя штыба за конвейером; дополнительное измельчение угля и опасность при порыве открытой рабочей ветви тяговой цепи, расположенной у забоя; расширение бесстоечного пространства за счет трубчатых направляющих; невозможность выбора оптимального режима работы из-за наличия только одной скорости движения струга и конвейера; громоздкость приводных головок многодвигательных приводов и увеличение вследствие этого размеров ниш; ограниченная область применения по крепости угля. Эти недостатки в значительной мере устранены в струговой установке УСВ, которую начали выпускать взамен 1УСБ67. Электрооборудование. В современных струговых установках применено типовое электрооборудование во взрыво-безопасном исполнении «РВ», допущенное к применению в шахтах, опасных по газу или пыли. Для электроснабжения струговой установки применяются две передвижные шахтные трансформаторные подстанции мощностью не менее 320 кВ-А каждая. Одна из них питает электродвигатели приводов струга, насосной установки типа НУМСЗО для орошения, насосной станции СНУ5р и аппаратуру автоматизации струговых установок типа АРУС; вторая — электродвигатели приводов конвейера, освещение лавы и штрека. Две трансформаторные подстанции применяются ввиду отсутствия в настоящее время трансформаторных подстанций мощностью 650 кВ-А и более для струговых установок С075, СН75, УСВ. В качестве пусковой и коммутационной аппаратуры применены две станции управления СУВ-350 (одна для струга, вторая для конвейера). Станция управления СУВ-350 совместно g аппаратурой АРУС обеспечивает питание, электрическую защиту и дистаи-

Ционяее управление всеми токоприемниками струганой установки, а также освещение и громкоговорящую связь. Электрическая схема позволяет машинисту осуществлять с пульта управления: пуск, остановку и реверсирование электрв-двигателей приводов струга и конвейера; работу струга в автоматическом режиме на любых заданных участках лавы; контроль. местоположения струга в лаве; контроль нагрузки и защиту от перегрузок приводов; управление давлением в магистрали питания линейных гидродомкратов и средств секционного орошения. Схема обеспечивает также другие виды электрических защит и блокировок. Для пылеподавления при работе струговых установок применяется типовое секционное орошение. При движении струга указатель его местоположения снимает показания частоты вращения приводной звезды и выдает импульсы на включение соответствующего электромагнитного клапана, который автоматически включает запорное устройство орошения Запорное устройство открывает поступление воды из гибкого забойного водопровода, проложенного по борту конвейера, к блокам форсунок. Каждый блок состоит из четырех форсунок, расположенных по борту конвейера на расстоянии 20 м, и обслуживает зону длиной по 10 м в каждую сторону параллельно линии забоя. Вода подается к форсункам под давлением до 3 МПа от насосной станции НУМС-30, установленной в прилегающей к лаве выработке. После прохода стругом каждой зоны поступает команда от указателя местоположения струга на отключение предыдущего и включение в работу последующего блока форсунок. Благодаря этому в зоне работы струга создается водяная завеса, перемещающаяся вместе с ним вдоль забоя. Для более эффективного пылеподавления наряду с секционным способом орошения применяется предварительное увлажнение угля в массиве путем нагнетания воды через скважины в пласт под высоким давлением. На некоторых струговых установках (например, УСВ) применяется пылеподавление пеной. § 3. Струговая установка УСТ2М Струговая установка УСТ2М предназначена для механизации выемки и доставки угля из пласта мощностью 0,55—1,0 м с углом падения до 25° при подвигании забоя лавы по простиранию, до 8°— по восстанию, до 5° — по падению, при сопротивляемости угля резанию до 2,0 кН/см в неотжатой зоне и 1,1 кН/см в зоне работы резцов струга, с самообрушающейся верхней пачкой угля и кровле не ниже средней устойчивости. Установка может применяться с индивидуальной или механизированной крепью в составе очистных комплексов 1КМС97Д и КМС98. Струговая установка УСТ2М представляет собой модернизированную и унифицированную установку УСТ2А и отличается от нее в основном большей производительностью, энерговооруженностью, надежностью. 198 Установка УСТ2М (рис. 19.4) состоит из струга 4, тяговой цепи 5 нижнего / и верхнего 6 приводов струга с электродвигателями' мощностью по 55 кВт, изгибающегося двухцепного скребкового конвейера 3, нижнего привода конвейера 7 и верхнего /, нижней опорной балки 2 и верхней 8 с подвесным устройством 9, концевыми 10, 13 и линейным 11 гидродомкратами, гидравлического и электрического оборудования с аппаратурой автомата* ческого секционного орошения зоны работы струга. Приводы струга устанавливаются только с завальной стороны конвейера (рис. 19.4, а), а приводы коввейера как с завальной, так и с забойной (рис. 19Л а и б). Принципиальная схема работы струговой установки УСТ2М такая же, какн'струговой установки 1УСБ67, а приводы струга /, 6 и конвейера^ гидравлическое и электрическое оборудование установки" YCT2M унифицированы с соответствующим оборудованием установки 1УСБ67. Отличительной особенностью струговой установки УСТ2М, как и установок С075 и УСВ, является расположение тяговой цепи струга (с завальной стороны конвейера) и соответствующее этому изменение конструкции струга и его опор (разрез А — А на рис. 19.4, а и рис. 19.4, в). Основанием струга служат три плиты, соединенные между собой шарнирно в горизонтальной плоскости, что улучшает приспособляемость струга при работе на волнистой почве. На средней плите смонтирован нижний корпус струга и верхний — поворотный с проставкой и крышкой для установки ножей. За счет сменных по высоте проставок регулируется высота струга в пределах 0,36—0,56 м. Толщина стружки, снимаемой стругом, регулируется боковыми сменными ограничителями в пределах 55—85 мм. Движение струга направляет рештачный став конвейера. Под ставом свободно проходит опорная плита 14 струга, которая выходит с завальной стороны конвейера. Здесь к ее концам вертлюгами 16 крепятся концы нижней рабочей ветви тяговой кругло-звенной цепи 15. Нижняя и верхняя ветви цепи размещены внутри бортов 12 конвейера со стороны выработанного пространства. Струговые установки УСТ2М имеют ту же особенность, что и С075 и УСВ: благодаря присоединению струга к тяговой цепи со стороны выработанного пространства возникает момент сил, способствующий более эффективному отделению угля от массива. Струги этой группы, называемые «отрывными», имеют следующие преимущества: безопасность работ при порыве тяговой цепи благодаря ее расположению в закрытых желобах конвейера; удобство осмотра, замены и ремонта тяговой цепи; меньшая ширина бесстоечного пространства, чем в установке 1УСБ67, из-за отсутствия трубчатых направляющих; меньшая величина отжа-тия става конвейера при проходе струга. Недостатком рассматриваемых стругов является подъем рештаков, вызываемый плитой (основанием) струга при его движе-

нии по почве пласта под конвейером, и оставление вследствие этого штыба за конвейером, что требует ручной зачистки. Струговые установки этой группы более совершенны, чем установки 1УСБ67, и получили преимущественное распространение как в СССР, так и в зарубежных странах. § 4. Струговая установка С075 Струговая установка С075 отрывного действия предназначена для механизации выемки и доставки угля из пластов мощностью 0,6—1,2 м с углом падения до 20° при работе по простиранию (до 8° — по восстанию; до 5° — по падению), сопротивляемости угля резанию в неотжатой зоне до 2,5 кН/см и 1,0 кН/см в зоне работы режущего инструмента с самообрушающейся верхней пачкой угля и кровле не ниже средней устойчивости. Установка может применяться с механизированными крепями в очистных комплексах 1КМС97Д, КМС98, КШКС и в комплекте с индивидуальной крепью; работа возможна в правом и левом забоях. Установка С075 состоит из струга 6, бесконечной тяговой цепи 5, размещенной с завальной стороны конвейера 2 в закрытом желобе, двух приводов струга 3, двух приводов конвейера 4, линейных гидродомкратов / и двух крепей сопряжения 7, расположенных в прилегающих к лаве выработках, где размещены столы 8, электрооборудование, гидрооборудование и секционная система орошения. Крепи сопряжения и столы служат для поддержания верхня-ков крепи при снятии ножек в момент передвижения приводных головок конвейера, а также для закрепления и удержания его от сползания, регулировки положения по высоте, углу падения пласта и развороту лавы относительно выработки. Крепь сопряжения представляет собой две секции 9 и 10 с гидростойками и гидродомкратами передвижения. Передвижение секций осуществляется поочередно: пока одна из них поддерживает верхняки крепи в штреке, на другой снимают распор и передвигают в новое положение, где ее снова распирают и она опять начинает поддерживать кровлю. Затем аналогичные операции повторяют с первой секцией. Применение крепей сопряжения возможно только при системе разработки длинными столбами с обратной их отработкой и большим сечением прилегающих к лаве выработок (около 16 м2). Это дает возможность значительно сократить длину ниш и уменьшить трудоемкость работ. При невозможности выноса приводных головок в штреки их размещают в лаве. Приводы струга и конвейера унифицированы, имеют по две скорости движения: струга — 0,74 и 1,46 м/с и скребковой цепи конвейера— 0,6 и 1,17 м/с. Применение двух скоростных коробок в приводах струга и конвейера позволяет получить различные соотношения скоростей движения струга и конвейера и поддерживать оптимальный режим в различных горно-геологических условиях.

Исполнительный орган установки С075 — струг (рис. 19.6) конструктивно состоит из двух крайних плит /, двух промежуточных 2 и средней 3, являющейся основанием. К крайним плитам с завальной стороны крепятся концы тяговой цепи 4, а к основанию с забойной стороны — два утюга 5 для направления движения струга по рештачному ставу, два резцедержателя 6 для нижних подрезных резцов 12 и два ограничителя толщины стружки 7. На основании укреплены также нижние поворотные резцедержатели 8, 9 и набор проставок 10, 11 с резцедержателями. Струг имеет два типа резцов, армированных твердым сплавом: нижние и верхние подрезные 12 и остальные с конусным хвостовиком 13. Гидравлическая схема струговой установки С075 (рис. 19.7) состоит из насосной станции / типа СНУ5р, блока фильтров 2, шаровых кранов 3 типа ЭКШ20, дифференциального блока 4, линейных гидродомкратов 5 с отдельными гидрораспределителями 6, обратного клапана и высоконапорной 8, низконапорной 9 и сливной 7 магистралей. Прл работе струговой установки линейные гидродомкраты постоянно включены на прижатие струга к забою и передвижение конвейера. Перемещаясь вдоль забоя и снимая стружку >гля, струг отжимает конвейерный став. Вследствие этого гидродомкраты совершают обратный ход и вытесняют рабочую жидкость из гидродомкратов в магистраль низкого давления, откуда через предохранительный клапан насосной станции жидкость сливается в маслобак. После прохода струга линейные гидродомкраты передвигают конвейер к забою. Крепь сопряжения и гидрофицированные столы на ней, размещенные в штреке, присоединяются к высоконапорной магистрали 8 давлением до 15 ЛШа, домкраты передвижки конвейерного става — к низконапорной давлением до 6 МПа. Сливная магистраль является общей для всех гидроузлов. На низконапорной магистрали размещен дифференциальный блок, посредством которого при необходимости можно понижать давление рабочей жидкости по всей лаве и, следовательно, усилие прижатия струга к забою, не изменяя регулировки редукционного клапана насосной станции. Рабочая жидкость — водомасляная эмульсия. К группе струговых установок отрывного действия (аналогично УСТ2М, С075) относится установка струговая высокоскоростная УСВ, подготавливаемая к серийному производству. Установка УСВ предназначена для механизации выемки и доставки угля из пластов мощностью 0,8—1,94 м с самообрушаю-щейся верхней пачкой, углами падения до 35° при подвигании очистного забоя по простиранию, до 8е — по восстанию и до 5° — по падению; при сопротивляемости угля резанию до 2,5 кН/см в неотжатой зоне и 1,25 кН/см в зоне работы резцо

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1352; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.150.64 (0.019 с.) |

проводу к пульту 3 управления гидродомкратом 5 подъема отстающего барабана. Одновременно масло подводится к пульту 7 управления гидродомкратом 8 подъема хвостовой части комбайна и к предохранительному клапану 6. При нейтральном положении золотников 2 масло к гидродомкратам не поступает. Масло подается на смазку редуктора 4 привода исполнительного органа, после этого стекает обратно в ванну, Для подъема отстающего барабана необходимо переместить правый золотник 2, при этом масло поступает в поршневую полость гидродомкрата 5. Из штоковой полости рабочая жидкость поступает через пульт управления 3 на смазку редуктора 4. Аналогично производится опускание барабана с помощью левого золотника.

проводу к пульту 3 управления гидродомкратом 5 подъема отстающего барабана. Одновременно масло подводится к пульту 7 управления гидродомкратом 8 подъема хвостовой части комбайна и к предохранительному клапану 6. При нейтральном положении золотников 2 масло к гидродомкратам не поступает. Масло подается на смазку редуктора 4 привода исполнительного органа, после этого стекает обратно в ванну, Для подъема отстающего барабана необходимо переместить правый золотник 2, при этом масло поступает в поршневую полость гидродомкрата 5. Из штоковой полости рабочая жидкость поступает через пульт управления 3 на смазку редуктора 4. Аналогично производится опускание барабана с помощью левого золотника.