Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические параметры очистных комбайновСодержание книги Поиск на нашем сайте

Очистным комбайном называется машина, выполняющая операции по отделению угля от массива, разрушению его и погрузке на забойный конвейер. В зависимости от условий применения различают очистные комбайны, предназначенные для пологих (О—35°), наклонных и крутых пластов (35—90°), а также комбайны для пластов весьма тонких (до 0,8 м), тонких (0,8—1,3м) и средней мощности (1,3—3,5м). Комбайны могут работать по односторонней схеме с холостым перегоном в исходное положение, по двусторонней схеме с разворотом по концам лавы и по челноковой схеме (двусторонняя работа без разворота по концам лавы). Комбайны различаются по конструкции, габаритам, мощности, расположению исполнительных органов по отношению к корпусу комбайна и принципу их работы. Различные варианты расположения исполнительных органов комбайнов приведены на рис. 3.I. Основными требованиями к комбайнам являются: обеспечение механизированной отбойки угля любой крепости и вязкости, высокая производительность, полная погрузка угля на забойный конвейер, обеспечение выхода крупных классов угля, выемка пласта по всей длине очистного забоя, эффективное пылеподавление при работе и низкая удельная энергоемкость. В настоящее время применяются барово-цепные, дисковые, штанговые, барабанные, шнековые, буровые и корончатые исполнительные органы, а также их сочетания. Наибольшее распространение получили буровые, шнековые и барабанные исполнительные органы. Для бурового исполнительного органа характерно разрушение угля путем прорезания глубоких кольцевых щелей с последующим взламыванием оконтуренных целиков. При этом обеспечиваются высокая сортность угля и относительно небольшое пылеобразование при выемке. Главным недостатком бурового исполнительного органа является невозможность самозарубки комбайна в пласт без заездов, а также сложность его конструкции, обусловленная необходимостью применения вспомогательных рабочих органов для оформления почвы пласта и поверхности забоя. Барабанные исполнительные органы выполняются с горизонтальной и вертикальной осью вращения. При наличии двух барабанов исполнительный орган легко регулируется по мощности пласта и позволяет изменять глубину захвата путем установки съемных элементов. Недостатками барабанных исполнительных органов с горизонтальной осью являются: невозможность самозарубки в пласт, сильное измельчение угля, недостаточная транспортирующая способность, что вызывает необходимость повышения

Рис. 3.I. Расположение исполнительных органов комбайна

скорости резания, ведущего к ухудшению режима резания, а также необходимость в специальном погрузочном устройстве значительной массы и габаритов. Шнековый исполнительный орган аналогичен барабанному с горизонтальной осью вращения, но отличается от него по условиям погрузки отбитого угля на забойный конвейер. Поток отбитого угля направляется вдоль оси шнека, что уменьшает путь транспортирования, снижает рециркуляцию и измельчение угля в процессе погрузки и не требует дополнительных сложных погрузочных приспособлений. Работа шнекового органа не требует больших скоростей резания, что позволяет увеличить сечения срезов и улучшить сортность добываемого угля. Шнековые исполнительные органы обеспечивают возможность самозарубки, что определяет их перспективность при создании самозарубающихся комбайнов. Погрузка угля при выемке комбайном производится либо специальными погрузочными устройствами, либо непосредственно исполнительными органами, либо комбинированным способом. Узкозахватные комбайны со шнековыми, корончатыми и барабанными исполнительными органами осуществляют погрузку исполнительными органами и дополнительными устройствами в виде лемехов, подпорных и погрузочных щитков. Необходимо отметить, что применяемые на комбайнах рабочие органы и погрузочные устройства не обеспечивают полной погрузки разрушаемого угля на конвейер. Кроме того, пространство между забоем и конвейером после прохода комбайна засыпается углем, а иногда и породой. Совершенствование средств погрузки идет по линии ликвидации ручных работ по зачистке и погрузке угля, остающегося после прохода комбайна, и передачи конвейеру функций навалки угля. При этом необходимо применять в очистном забое специальные погрузочные устройства, расположенные на комбайнах или забойных конвейерах. Комбайны с исполнительными органами шнекового типа выполняют роль шнекового конвейера. Такой конвейер может хорошо транспортировать уголь лишь в том случае, если он подпирается к спиралям шнека. Если же уголь не встречает сопротивления в направлении, перпендикулярном к транспортированию, то после прохода комбайна на дороге остается такое количество угля, что конвейер не может быть передвинут без предварительной зачистки почвы пласта. Для создания подпора применяют погрузочные щитки.

Погрузочные щитки могут быть поворотными и откидными. Поворотные щитки могут применяться при вынимаемой мощности пласта, на 300 мм превышающей диаметр рабочего органа, с тем чтобы при перемене направления движения комбайна можно было перекинуть щиток на поворотном кронштейне. Если это условие не может быть выполнено, рекомендуются откидные погрузочные щитки. При работе комбайнов по челноковой схеме с рамы конвейера могут предусматриваться два откидных погрузочных щитка, действующих поочередно в зависимости от направления движения комбайна. Откидные погрузочные щитки не препятствуют фронтальной самозарубке комбайнов при использовании в них самозарубных шнеков. Недостатком погрузочных щитков является снижение скорости подачи комбайна в результате создаваемого ими подпора, а также то, что они приводят к измельчению угля и не могут грузить уголь, попавший на почву вследствие отжима. При работе комбайнов одностороннего действия применяют плуговые отвальные грузчики, которые при выемке угля перемещаются за комбайном, а при обратном ходе — впереди него. В качестве устройств активного действия применяют грузчики различных конструкций, закрепленные на корпусе комбайна. Основными преимуществами таких погрузочных устройств являются: уменьшение рециркуляции отбитого угля вследствие своевременного его отвода из зоны разрушения, возможность эффективной навалки угля в лавах на пластах с углом падения до 25°. Однако погрузочные устройства активного действия не получили распространения в связи с тем, что они значительно усложняют конструкцию комбайна. Стоимость таких устройств высока и они исключают возможность самозарубки. Погрузочные и зачищающие устройства, расположенные на забойных конвейерах, разделяются на статические и активные лемеха и погрузочные струги. Статические лемеха крепят к каждой секции конвейера, для передвижки которого применяют гидродомкраты. Наибольший эффект может быть получен в лавах с механизированными крепями. При ровной и ненарушенной почве наибольшая эффективность применения статических лемехов достигается при работе лав по восстанию, где отбитый уголь лучше скользит по лемеху. Лемеха активного действия совершают возвратно-поступательное движение вдоль конвейера и разрыхляют уголь. Основные их недостатки — необходимость увеличения консоли крепи на 30 см и дополнительного технического обслуживания. Конструктивные особенности, параметры комбайнов и схемы их работы определяют область рационального их применения (табл.3.I). Существующие в настоящее время комбайны могут успешно применяться для выемки пластов мощностью от 0,45 до 3,2 м с углами падения от О до 90°. Однако эффективность работы комбайнов, предназначенных для различных условий, неодинакова. Это объясняется трудностью создания машин для весьма тонких пластов, нерешенностью вопросов, связанных с операциями в конечных пунктах лавы, а также трудностью механизации сопутствующих процессов.

Выемка угля комбайном

При выемке угля комбайном работы начинают с подготовки его в конечных пунктах лавы. Характер этих работ зависит от способа подготовки ниш и самозарубки комбайна, а также от конструкции погрузочных устройств. При челноковой схеме работы комбайна с лемехами и передвижке его в заранее подготовленную нишу машинист и его помощник начинают цикл с приемки смены и осмотра комбайна, демонтажа лемеха и передвижки комбайна к забою вместе с головкой конвейера. После передвижки конвейера комбайн перемещается по лаве на 3—4 м без лемеха. При этом погрузка угля производится вручную помощником машиниста и другими рабочими. Они же монтируют лемех. На эти операции затрачивается 20—30 мин. При самозарубающихся комбайнах концевые операции производятся иным образом (см. ниже).

Таблица 3.l

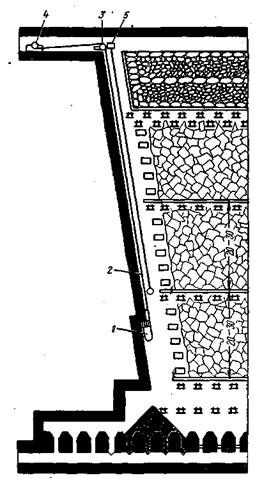

Во время выемки угля (рис. 3.2) комбайном управляют машинист и два его помощника. Часть угольной мелочи, остающейся после прохода комбайна, грузится на конвейер вручную. После снятия одной полосы угля комбайн заводят в нишу у вентиляционного штрека, производят то же концевые операции и затем снимают следующую полосу угля. Основные недостатки челноковой схемы: недостаточная механизация погрузки отбитого угля при наличии значительного отжима угля; проникновение обрушенных пород в призабойное пространство, так как при последовательном передвижении секций сверху вниз остаются зазоры, не перекрытые крепью; работа людей в запыленной атмосфере. -

Рис. 3.2. Технологическая схема выемки угля узкозахватным комбайном: 1, 2 — нижняя и верхняя ниши; 3 — комбайн; 4 — погрузочный лемех; 5 — конвейер; 6,7 — верхняя и нижняя приводные головки

Рис. 3.3. Схема к определению выхода угля от зачистки

При односторонней схеме работы комбайна выемка угля осуществляется при движении снизу вверх. При движении в обратном направлении комбайн наваливает на конвейер оставшийся на почве уголь. Вслед за комбайном производятся лишь незначительная подчистка лавы вручную и оформление забоя. При значительном количестве остающегося на почве угля трудоемкость основных операций по выемке на 1 м длины забоя на 30—40% ниже, чем при челноковой схеме, за счет сокращения ручных работ по зачистке лавы. Объем погруженного угля при зачистке угля комбайном (рис. 3.3).

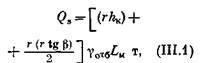

где r —ширина захвата, м; hк — высота конвейера от забоя, м; b — угол естественного откоса отбитого угля (35—45°) в зависимости от крупности и влажности угля); gотб — объемная масса отбитого угля в насыпке (0,9-1,1 т/м3); LМ — длина части лавы, с которой вынимается уголь комбайном, м. На перегон комбайна с зачисткой затрачивается в среднем 32,5 мин для комбайна 2К-52 при длине лавы 200м и 17 мин для комбайна КШ-ЗМ при длине лавы 100 м. Основными достоинствами односторонней выемки угля являются: снижение трудоемкости ручных работ по зачистке лавы; нахождение на незапылённой струе воздуха основной части рабочих, занятых на оформлении забоя и креплении; независимость скорости выемки угля комбайном от скорости выполнения работ по оформлению забоя и зачистке лавы; повышение безопасности работ по оформлению забоя.

Рис. 3.4. Технологическая схема выемки угля комбайном на крутом падении

Основные недостатки односторонней выемки: ухудшение при прочих равных условиях использования комбайна во времени и дополнительное измельчение отбитого угля при навалке его на конвейер исполнительным органом комбайна. Выемка угля комбайном на крутом падении производится снизу вверх в лоб заходки. Чтобы комбайн лучше прижимался к забою и не происходила выбивка крепи падающими кусками угля, очистному забою придают наклон 5—10° к линии падения (рис. 3.4). Комбайн 1 подвешивается на двух канатах 2, которые через блоки на кран-балке 3 идут к лебедке 4, установленной в вентиляционном штреке. Управление комбайном осуществляют машинист и его помощник. Помощник машиниста передвигается с пультом управления 5 в 10—20 м выше комбайна и по сигналам машиниста включает или останавливает комбайн. Машинист комбайна непрерывно ведет наблюдение за работой и следит за состоянием кровли.

На выбросоопасных пластах машинист и его помощник находятся в вентиляционном штреке и фактически постоянного наблюдения за работой комбайна не осуществляют. Спуск комбайна производится без демонтажа. Для этого устанавливают упорный куст под комбайном и распорную стойку в вентиляционном штреке, закрепляют и отсоединяют рабочий и предохранительный канаты, переносят кран-балку и выбивают упорный куст. Спуск комбайна осуществляется машинистом и его помощником с помощью рабочих очистного забоя.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 2070; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.71.243 (0.013 с.) |