Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс выемки угля стругамиСодержание книги Поиск на нашем сайте

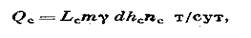

При работе струга призабойное пространство формируется путем фронтальной выемки угля узкими полосами на глубину 30—150 мм. Струги работают в бесстоечном призабойном пространстве по челноковой схеме. Передвигаются они между забоем и конвейером, став которого является направляющей для струга, и вынимают нижнюю пачку угля; верхняя пачка обрушается под действием собственного веса. Погрузка отбитого угля на конвейер осуществляется корпусом струга. По всей длине конвейера через определенные расстояния в зависимости от конкретных условий установлены гидродомкраты, осуществляющие передвижку конвейера и прижимающие его и струг к забою. Кроме разрушения угля стругом и его погрузки на конвейер в цикл работ входят также оформление и крепление забоя, передвижка конвейера и приводных головок, подготовка верхней и нижней ниш. Управляет струговой установкой машинист, находящийся у блока управления на нижней приводной головке. Верхнюю приводную головку обслуживает помощник машиниста. Рабочие очистного забоя контролируют работу струговой установки. Эксплуатационная производительность струговых установок может быть определена из выражения (по Э. С. Котлову)

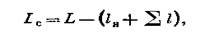

где Lс — рабочая длина очистного забоя, м;

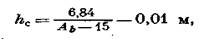

lн — протяженность ниш, м; ål — суммарная протяженность зон очистного забоя с выемкой угля другими способами (ручным, буровзрывным и т. д.), м; d — коэффициент извлечения угля; hc — толщина стружки, м; nc — число рабочих ходов струга в сутки. Для конкретных условий величины Lc, т, g, d обычно являются постоянными. Поэтому задача установления эксплуатационной производительности струговых установок сводится к определению толщины стружки и числа рабочих ходов струга в сутки. Толщина снимаемой стружки зависит главным образом от крепости угля, показателем которой может служить сопротивляемость угля разрушению резанием. Для выявления этого влияния в струговых лавах весьма тонких пластов Донецко-Макеевского района было проведено более 50 замеров сопротивляемости угля разрушению резанием и соответствующих значений толщины стружки. Математическая обработка полученных данных методом наименьших квадратов позволила установить следующую зависимость:

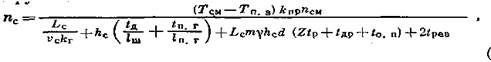

где 40 £ Аb £ 150 кгс/см. Число рабочих ходов струга определяется на основании установленного режима, машинного времени работы струга в смену и затрат времени на один ход струга при заданной толщине снимаемой стружки:

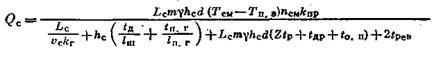

где Тсм — продолжительность добычной смены, мин; Tп. з — время подготовительно-заключительных операций, мин; kпр — коэффициент, учитывающий потери рабочего времени; nсм — число смен по добыче угля в сутки; vc — скорость движения струга, м/мин; kr — коэффициент эксплуатационной надежности; tД — время на перестановку домкрата, мин; lш — длина выдвижного штока домкрата, м; tП.Г — время на передвижку приводных головок струга, мин; lП.Г — расстояние, на которое производится передвижка приводных головок, м; Z — удельный расход рабочего инструмента, шт./т; tр — время на замену одного резца, мин; tДР — затраты времени на дробление крупных кусков угля, мин/т; tО.П — затраты времени на обмен партии вагонеток; tРЕВ — время на включение, реверсирование и разгон тяговых двигателей, мин. После подстановки полученных зависимостей и соответствующих преобразований расчетная формула для определения эксплуатационной производительности струговых установок будет иметь вид

При работе струга с холостым ходом знаменатель необходимо увеличить на величину Lс / vc.

Скрепероструги

При разработке тонких и весьма тонких пластов небольшое распространение получили скрепероструговые установки. Известны два типа этих установок. В первоначальных конструкциях скреперные ящики прижимаются к забою и направляются жесткими направляющими проводниками с пневматическими домкратами, что препятствует сползанию скрепероструга в выработанное пространство. В качестве тягового органа служат канаты, которые проходят через направляющие блоки, установленные в бортовых штреках и квершлаге, к неподвижной лебедке. В более новых конструкциях прижатие скреперных ящиков к забою обеспечивается за счет гибкого направляющего устройства. Последнее проходит над ящиками или сбоку ящиков со стороны выработанного пространства. Приводы размещаются в выработанном пространстве или в выемочных штреках. Отказ от прижимных балок способствует повышению скорости выемки. Ввиду небольшой емкости скреперных ящиков длина лавы для работы одного скрепероструга не превышает 120 м. Для увеличения добычи из лавы применяют также многоструговые установки, состоящие из двух или более скреперостругов, приводимых в действие одной цепью. Производительность труда рабочего по лаве в очистных забоях, оборудованных скреперостругами, достигает 4 т на выход при мощности пласта 0,55 м. Область применения скреперостругов: угол падения пласта до 20°; мощность пласта 0,3—1,0м; крепость угля — от мягкого до средней крепости. Скрепероструги способны преодолеть геологические нарушения, расположенные по нормали к линии забоя, высотой до мощности пласта. При нарушениях типа седловины и мульды применять их нежелательно, так как в этих условиях возможны подъем скреперных ящиков с почвы, оставление отбитого угля на почве и оставление угля в глубине мульд. Дальнейшим направлением развития технологии очистных работ с применением стругов является разработка автоматизированных струговых установок, а также конструирование стругов динамического действия, что позволит разрабатывать ими крепкие угли.

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 439; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.192.89 (0.006 с.) |

(3.21)

(3.21) (3.22)

(3.22) (3.23)

(3.23) 3.24)

3.24) т/сут. (3.25)

т/сут. (3.25)