Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, основные конструктивные типы и Классификация механизированных крепейСодержание книги

Поиск на нашем сайте

§ 1. Назначение и элементы механизированных крепей Создание и широкое применение очистных комплексов с применением механизированных гидрофицированных крепей позволило существенно повысить технико-экономическую эффективнотсь работы очистных забоев и решить важную социальную проблему по повышению безопасности работы шахтеров и освобождению их от тяжелого физического труда. Механизированная гидрофицированная передвижная крепь в процессе взаимодействия с боковыми породами выполняет три основные функции: управление горным давлением (способом обрушения или другим^способом), активное поддержание кровли в рабочем призабойном пространстве очистного забоя и защиту его (ограждение) от проникновения обрушенных пород кровли. Кроме того, механизированная крепь в большинстве случаев выполняет также функции пространственного перемещения забойного конвейера очистного комплекса или агрегата в целом и его управления по гипсометрии и в плоскости пласта. Механизированная гидрофицированная крепь состоит из крепежных секций или комплектов, насосной станции, распределительной и контрольно-регулирующей гидроаппаратуры и гидрокоммуникаций. Секции крепи или комплекты располагаются по всей длине очистного забоя, они активно поддерживают породы кровли в рабочем призабойном пространстве очистного забоя и управляют горным давлением. По мере выемки угля секции крепи передвигаются к забою в определенной последовательности. Для приведения в действие механизированной крепи используется гидропривод, основными исполнительными органами которого являются силовые гидроцилиндры: гидростойки, гидродомкраты для передвижения крепи и конвейера, вспомогательные гидроцилиндры для выдвижения и прижатия консольных верхняков и других целей. Гидростойки и гидроцилиндры смонтированы в секциях крепи. Секция механизированной крепи (см. рис. 21.1, а) —это элемент крепи, сохраняющий свою целостность при передвижении и состоящий обычно из основания 6, гидравлических стоек 8 (до шести стоек в секции), связанных перекрытием 10 у кровли пласта, гидродомкратов передвижения 5 (одного или двух), блока управления потоком рабочей жидкости и гидрокоммуникаций. Секция имеет оградительный элемент 9, защищающий рабочее простра-ство от проникновения в него обрушенной породы кровли. Различают линейные секции, расположенные по длине забоя, и концевые, имеющие специфическую конструкцию.

Операции, выполняемые линейными секциями, одинаковы почта для всех механизированных крепей. Это — разгрузка (снятие распора) гидростоек, передвижение секции, распор гидростоек, передвижение забойного конвейера и поддержание пород кровли. В некоторых крепях предусматривается также выполнение вспомогательных операций: отодвигание конвейера от забоя, выравнивание положения секций (при монтажных работах и в аварийных ситуациях), поддержание щитами груди забоя в условиях мощных пластов и пр. Для этой цели используются вспомогательные гидродомкраты. Гидростойка — основной опорный элемент механизированной крепи, воспринимающий горное давление и передающий его на почву пласта через основание секции (а при отсутствии основания — через нижние опорные поверхности стоек). Гидростойки используются для подъема верхнего перекрытия (распор стойки) и его опускания (разгрузка стойки), а также для регулирования высоты секции по вынимаемой мощности пласта. Рабочая характеристика гидростойки (ряс. 22.1) показывает характер изменения ее сопротивления опусканию породы кровли в зависимости от ее податливости. Начальное сопротивление FH — сопротивление стойки опусканию пород кровли в момент начала проседания выдвижной части относительно корпуса стойки. Номинальное рабочее сопротивление Fp — среднее значение максимально допустимого сопротивления стойки опусканию пород кровли. Упругая податливость Д/у — уменьшение длины гидравлической стойки за счет упругого сжатия жидкости и деформации стенок цилиндра и выдвижной части. Начальный распор — сопротивление стойки в момент ее установки в рабочее положение. Принцип работы гидростоек одинаков почти для всех гидро-фицированных крепей и заключается в следующем. В поршневую полость стойки под давлением подается рабочая жидкость. При этом выдвижная часть стойки, перемещаясь вверх, упирается в кровлю через верхнее перекрытие. Давление жидкости в поршневой полости возрастает до величины, равной рабочему давлению Ала насосной станции После этого подача жилкости в поршневую полость стойки прекращается Давление здесь достигает давления начального или предварительного распора, которое обычно не превышает 20 МПа и примерно равно половине величины, при которой срабатывает предохранительный клапан стойки (обычно 30—50 МПа). Дальнейшее возрастание давления в стойке в результате опускания пород кровли происходит до величины, на которую настроен предохранительный клапан стойки. В этот период гидростойка работает в режиме нарастающего сопротивления. Когда давление в поршневой полости достигает предельной величины, стойка переходит в заданный режим постоянного сопротивления, т. е. рабочий режим, отклонения от которого могут быть вызваны лишь кратковременным повышением скорости опускания пород кровли, а также перепадами давлений открытия и закрытия предохранительного клапана. При срабатывании предохранительного клапана рабочая жидкость из замкнутой гидросистемы стойки вытесняется в сливную магистраль крепи. Для передвижки секции производят разгрузку ее стоек соединением поршневых полостей стоек со сливной магистралью череэ управляемый обратно-разгрузочный клапан. Одновременно производится подача рабочей жидкости в штоковую полость. По конструктивному выполнению секции крепи различают! одностоечные (например, ОКП), двухстоечные — рамные (см. рис. 21.1) и кустовые («Донбасс»). Ведутся работы по созданию гидрооборудования для очистных комплексов на рабочее давление до 32 МПа, что позволит увеличить несущую способность крепи, а также скорость и усилия передвижки секций и забойного конвейера (комплексы КМ130, УКП и др.). § 2. Основные конструктивные типы механизированных крепей и их классификация Все механизированные крепи по основным функциональным критериям и их взаимодействию с боковыми породами можно разделить на оградительные, поддерживающие и оградительно-поддерживающие. В оградительно-поддерживающих крепях возможно преобладание поддерживающей части (тогда эти крепи называются поддерживающе-оградительными) или, наоборот, оградительной (оградительно-поддерживающие крепи). Соотношение этих функций можно установить величиной проекции поддерживающих и оградительных элементов на плоскость почвы пласта. Оградительные крепи (рис. 22.2, а) имеют одну основную функцию — ограждение рабочего пространства лавы от проникновения в него обрушенных пород кровли. Эти крепи не имеют элементов для поддержания кровли (Ln = 0). Конструктивно она наиболее просты и наименее металлоемки, но имеют ограниченную область применения. Они не исключают проникновения в ра- -288

бочее пространство пород кровли, обрушающихся по линии забоя пласта. В СССР применяется только один тип оградительной крепи — КТУ (на шахтах Кузбасса в 12—15 лавах) при слоевой выемке мощных (6—15 м) пологих пластов для отработки нижнего слоя мощностью 2,4—2,7 м. Секция оградительной крепи КТУ состоит из основания 1, гидродомкрата 2 для передвижения крепи и конвейера, двух стоек 3 и ограждающего щитового перекрытия 4. Поддерживающие крепи (рис. 22.2, б) выполняют две основные функции: управление горным давлением и поддержание кровли в рабочем пространстве лавы. Секции крепи этого типа имеют основание / (или другие опорные элементы), от двух до шести гидравлических стоек 2, один или два гидродомкрата передвижения 3, верхнее перекрытие 4 (Ln значительно по величине) и оградительный элемент, выполненный в виде вертикально расположенного щитка 5 (Lor = 0). Основное преимущество поддерживающих крепей заключается в том, что они сохраняют устойчивость пород кровли над рабочим пространством и обеспечивают управление горным давлением способом полного обрушения за поддерживающей частью крепи. Поддерживающие крепи получили широкое применение на пластах мощностью менее 1,8 м («Донбасс», МК97, М103, М87УМ И др.). Оградительно-поддерживающие крепи (рис. 22.2, в) выполняют все три функции: управление горным давлением, поддержание кровли в рабочем пространстве и ограждение его от проникновения обрушающихся пород кровли. Оградительный элемент 224

преобладает над поддерживающим (Lor > Ln). Крепи этого типа" (ОКП и др.) получили широкое распространение в нашей стране и применяются при разработке пологих пластов мощностью 1,8— 3,5 м (ОКП) с легкообрушающимися породами кровли. Секция оградительно-поддерживающей крепи состоит из основания 1, четырехзвенника 2, щитового перекрытия 3 (оградительный элемент), козырька 4 (поддерживающий элемент), одной наклонной гидростойки 5 и гидродомкрата передвижения 6. Основным преимуществом крепей этого типа является небольшая ширина полосы поддерживаемых пород кровли в призабойном пространстве (Ln), что уменьшает нагрузку на крепь, позволяет увеличить ширину секции крепи и улучшить ее устойчивость. Недостатком является сравнительно малое рабочее пространство, что затрудняет размещение оборудования, перемещение людей и проветривание лавы. Поддерживающе-оградительные крепи (рис. 22.2, г) выполняют те же функции, что и оградительно-поддерживающие, но поддерживающий элемент у них преобладает над оградительным (LB > Lor). Крепи этого типа (1МКМ, МК75, КМ 130 и др.) применяются при разработке пологих пластов мощностью 1,4—3,2 м как с легко обрушающимися, так и устойчивыми породами кровли. Секция крепи 1МКМ, например, состоит из основания 1, четырехзвенника 2, щитового перекрытия 3 (ограждающий элемент), верхнего перекрытия 4 (поддерживающий элемент), двух гидростоек 5 и гидродомкрата передвижения 6. Основным преимуществом поддерживающе-оградительных кре> пей перед оградительно-поддерживающими является большее рабочее пространство, позволяющее более удобно расположить оборудование и обеспечить свободный проход для людей. По характеру взаимодействия крепи с породами кровли различают крепи! теряющие контакте кровлей при передвижке секций (применяются при устойчивой кровле); передвигаемые без потери контакта с кровлей (с некоторым остаточным подпором, необходимым при неустойчивой кровле); с р е г у л и -р у е м ы м сопротивлением, позволяющим управлять горным давлением и отжимом угля. По структурной схеме различают крепи комплектные и агрегатные. Комплектная крепь — это совокупность двух или трех секций, соединенных между собой кинематическими связями и гидродомкратами передвижки. Комплекты не связаны друг с другом и с конвейером. К комплектным относятся, например, крепи МК97, МК98, 1МКС. Комплект крепи МК97 (рис. 22.3) состоит из двух двухстоеч-ных секций 1 а 2, связанных между собой гидродомкратом передвижения 3 двойного действия. Домкрат расположен у кровли пласта. Он осуществляет последовательное передвижение секций по принципу шагания с отталкиванием их одна от другой. Перед передвижением секции / распор с нее снимается и опоры 4 под- 8 Яцких в. г. и др. 225

нимаются вверх. При этом секция 1 повисает на соседней секции 2, которая неподвижно расперта между кровлей и почвой пласта. Далее секция 1 перемещается к забою гидродомкратом и распирается между почвой и кровлей пласта в новом положении. Аналогично осуществляется затем передвижение секции 2. К преимуществам комплект Недостатком комплектной крепи является сложность автоматизации ее работы. Агрегатная крепь — это механизированная крепь, секции которой имеют кинематические связи друг с другом по всей длине лавы, обеспечивающие взаимодействие секций при их передвижении. Агрегатные крепи получили наибольшее применение. К ним относятся крепи «Донбасс», КМ87УМ, ШКМ, ОКП и др. Работа этих крепей может быть автоматизирована. По технологическим критериям механизированные крепи молено классифицировать: а) по способу перемещения всей крепи комплекса — фронталь б) по последовательности передвижения секций — последова в) по способу перемещения секций — скользящее по почве § 3. Гидродомкраты передвижения секций крепи Механизированные крепи передвигают гидродомкратами, выполненными в виде обычных силовых гидроцилиндров. Как правило, применяют гидродомкраты двустороннего действия, позволяющие осуществить кроме передвижения секций крепи (пря-226

мой ход гидродомкрата) передвижение забойного конвейера (обратный ход). Гидродомкраты могут быть расположены в основании секций крепи, над основанием и под перекрытием. Гидродомкраты различаются местами подвода рабочей жидкости (к корпусу цилиндра или через шток), исполнением поршневых узлов, размерами и пр. При рабочем давлении жидкости до 20 МПа усилие гидродомкрата составляет в зависимости от его конструкции и назначения от 30 до 400 кН. Ход поршня принимают 0,4; 0,5; 0,63; 0,8 и 1,0 м. Для примера рассмотрим конструкцию гидродомкрата двустороннего действия одинарной гидравлической раздвижности с подводом рабочей жидкости через шток (рис. 22.4, а) и непосредственно к корпусу цилиндра (рис. 22.4, б). Гидродомкрат передвижения механизированной крепи М87УМ, установленный на каждой секции (рис. 22.4, а), состоит из цилиндра / с днищем 2, поршня 3, закрепленного гайкой 4 на штоке 5. Подвод рабочей жидкости в штоковую полость Б осуществляется через отверстие а в головке 6 штока, далее через отвер- 6 227

стие б, внутреннюю полость штока А и через каналы в. Подвод рабочей жидкости в поршневую полость В осуществляется через отверстия гид, трубку 7, вваренную внутрь штока, с диафрагмой 8. Такой подвод жидкости упрощает гидромагистрали за счет сокращения числа гибких рукавов и повышает эксплуатационную надежность гидросистемы. Поршень гидродомкрата имеет латунные наплавки. Уплотнение поршня и штока в крышке осуществляется резиновыми манжетами и кольцами круглого сечения (для неподвижных соединений). Гидродомкрат передвижения механизированной крепи ОКП (см. рис. 22.4, б) состоит из головки штока /, пружинного кольца 2, втулки 3, цилиндра 4, поршня 5, гаек 6, крепящих поршень на штоке, и уплотнений — воротниковых манжет и колец круглого сечения. Подвод рабочей жидкости (эмульсии) в поршневую полость цилиндра (передвижка конвейера) осуществляется через отверстие 7, а в штоковую (передвижка секции) — через отверстие 8. § 4. Гидростойки механизированной крепи Гидростойка — это податливая опора несущей конструкции крепи; при опускании пород кровли она создает сопротивление, величина которого зависит от настройки предохранительного клапана и диаметра гидроцилиндра. По характеру раздвижки и области применения различают гидростойки: с одинарной гидравлической раздвижностью, применяемые на пологих пластах мощностью 1,5—3,5 м (например, в крепях комплексов ШКМ, ОКП), и с двойной гидравлической раздвижностью (посредством двух телескопически раздвигающихся гидроцилиндров), применяемые в условиях тонких пластов, когда невозможно обеспечить одинарную раздвижность; в некоторых случаях применяется тройная гидравлическая раздвижность (крепи для мощных пластов 4—6 м). Гидростойка механизированной крепи ОКП, установленная в каждой секции по одной, представляет собой силовой гидроцилиндр двустороннего действия одинарной раздвижности (рис. 22.5, а). Гидроцилиндр состоит из штока 1, пружинного кольца 2 для закрепления втулки 5 к цилиндру 7, гаек 11 для закрепления поршня 10 к штоку, уплотнительных воротниковых манжет 4 и 8, колец 6 и 9. Для предохранения от попадания грязи в штоковую полость гидростойки применен резинопластмассо-вый грязесъемник 3. Шток выполнен полым. Нижняя и верхняя опоры гидростойки представляют собой полусферы, шарнирно закрепленные в основании секции и верхнем перекрытии, что позволяет избежать здесь изгибающих усилий. Подвод рабочей жидкости в штоковую полость стойки и отвод из нее осуществляется через бобышку 12. Клапанный гидроблок стойки (предохранительный и обратный разгрузочный клапаны) крепится сбоку стойки. Предохрани-228

тельный клапан настраивают на максимальное давление ни тиа (рабочее давление 20 ЛШа), что обеспечивает несущую способность гидростойки 800 кН. Гидравлическая стоика механизированной крепи МК.97 представляет собой силовой гидроцилиндр двойной гидравлической раздвижности с принудительным опусканием, постоянного сопротивления (рис. 22.5, б). К цилиндру 4 стойки приварены днище 10 и фланец 9 для крепления к нему клапанной коробки 8. В корпусе цилиндра перемещается шток 6 с поршневой частью, а внутри него — другой шток 5 со своей поршневой частью. В цилиндре стойки гайкой 1 закреплена направляющая втулка 2 с уплотнениями и грязе-съемником. Втулка служит одной из опор штока 6 первой ступени. В этом штоке установлена другая направляющая втулка 3, также с уплотнениями и грязесъемником, служащая опорой для штока 5 второй ступени. Она закреплена в штоке 6 двумя полукольцами 14 и пружинным кольцом 15. Шток 6 первой ступени состоит из двух концентрических труб. Внешняя труба на своей внутренней поверхности имеет винтовую проточку, соединяющую штоковые полости обеих ступеней раздвижности. На поршневых частях штоков 5 и б установлены резиновые манжетные уплотнения и латунные кольца. Латунные кольца имеются также и на направляющих втулках 2 и 3. К, штоку 6 в верхней части приварено днище //, в котором установлен обратный клапан 12, обеспечивающий постоянство сопротивления стойки на обеих ступенях ее раздвижки. Величина сопротивления определяется диаметром поршня ступени н настройкой предохранительного клапана, установленного в клапанной коробке 8. Шток 5 второй ступени раздвижности изготовлен из трубы. Один конец трубы заварен заглушкой 13, в другой ввернута на резьбе головка 16 с полусферой. К головке шарнирно прикреплена опорная плита 18 посредством кольца 17 и болтов. При распоре гидростойки (рис. 22.5, в) обратный клапан создает небольшой подпор, обеспечивающий выдвижение цилиндра первой ступени. По окончании его хода (или при достижении контакта перекрытия крепи с породами кровли) в результате давления рабочей жидкости обратный клапан открывается и жидкость начинает поступать во вторую ступень. При опускании пород кровли обратный клапан изолирует рабочую полость второй ступени от первой. После осадки стойки на величину раздвижности первой ступени обратный клапан упрется своим хвостовиком в днище 10 стойки и автоматически откроется. При этом жидкость начнет поступать из второй ступени в первую и длина стойки дополнительно уменьшится на величину хода поршня второй ступени. Несущая способность стойки 400 кН, при этом давление в поршневой полости первой ступени составляет 26 МПа, во второй —- 51 МПа. Отношение высоты стойки в раздвинутом положении к ее высоте в исходном положении определяет коэффициент раз- движности стойки, который у телескопических гидростоек значительно выше, чем у стоек с одинарной раздвижностью (соответственно 0,86—1,17 и 0,38—0,63). Это позволяет эффективно применять телескопические гидростойкн на тонких пластах, особенно при значительных перепадах мощности пласта. § 5. Гидропривод и гидравлические схемы механизированных крепей Гидропривод механизированных крепей состоит из насосной станции, исполнительных механизмов (гидростойки, гидродомкраты, вспомогательные гидроцилиндры), управляющей, предохранительной и контрольной аппаратуры; гидрокоммуникаций. Из этих элементов (с добавлением при необходимости других) составляется гидравлическая схема механизированной крени, которая определяет взаимосвязь и взаимодействие между элементами гидропривода и показывает его функциональные возможности.

Насосная установка обычно состоит из двух установленных на тележках насосных станций типа СНУ5 (или другого типа), связанных в единую систему и работающих на одну (или две) напорную магистраль.В зависимости от требуемого расхода жидкости насосные станции могут работать поочередно и одновременно. Гидромагистраль состоит из двух (или трех) последовательно соединенных магистральных высоконапорных трубопроводов и рукавов — напорного Н и сливного С. Они проложены от насосных станций до лавы, где уложены в желобе по завальному борту забойного конвейера. К магистральным трубопроводам присоединены напорные и сливные отводы от гидрораспределителей, установленных на секциях маханизированной крепи. Проходное сечение напорной магистрали составляет не менее 20 мм в диаметре, а сливной — не менее 25 мм. В каждом отводе гидромагистрали установлен шариковый запорный клапан, автоматически закрывающий отверстие при отсоединении отвода и предотвращающий утечку рабочей жидкости. К магистральным трубопроводам подключены реле контроля давления РКД, автоматически выключающие насосные станции при порыве трубопроводов и вследствие этого резком падении давления. Рабочую жидкость, подаваемую от насосной станции к силовым гидроцилиндрам механизированной крепи, необходимо подводить в определенной последовательности и одновременно отводить на слив. Для этого предусматриваются гидрораспределители, устанавливаемые на секции крепи. Аппаратура распределения и управления большинства секций состоит из гидрораспределителя (блока управления секцией крепи) и стоечного блока, объединяющего в одном корпусе предохранительный (типа ЭКП или К.ГУ) и обратно-разгрузочный (типа ЭК.ОР) клапаны. Наибольшее распространение получили золотниковые гидрораспределители трех типов: двухходовой, выполняющий открывание и закрывание прохода для рабочей жидкости; трехходовой, соединяющий гидроагрегаты g напорной или сливной магистралью и отключающий его от этих магистралей; четырехходовой (применяемый чаще всего для управления гидроцилиндром двустороннего действия), соединяющий поочередно поршневую и штоковую полости с напорной и сливной магистралями. Основным элементом гидрораспределителя с цилиндрическим золотником (рис. 22.7, а) является золотник-плунжер / с концевыми проточками, перемещающийся с помощью рукоятки (или другим способом) в осевом направлении в гильзе 2 g каналами 3 для прохода рабочей жидкости в необходимом направлении. Возврат в нейтральное (среднее) положение осуществляется пружиной 4. По числу фиксированных положений распределители могут быть двух-, трех- и многопозиционными. В механизированных крепях ОКЛ, 1МКМ и других Узлов-ского машиностроительного завода им. И. И. Федунца получили применение гидрораспределители с цилиндрическим золотником, а в других — с золотником ЭРА1М и в последнее время с плоским многопозиционным золотником ЭРА1К изготовления Ленинградского завода «Пневматика». Гидрораспределитель ЭРА1К (рис. 22.7, б) имеет отсечной шариковый клапан 3, прижимаемый к седлу 4 пружиной 5. При оттягивании вверх рукоятки управления / толкатель 2 принудительно открывает клапан и пропускает рабочую жидкость из магистрали А в рабочую камеру Б, откуда она поступает в распределительную периферийную втулку 6 и далее в тот или иной канал плоского золотника 7, имеющего до восьми позиций. Золотник опирается на защитную крышку 8. При прекращении действия

усилия на рукоятку гидрораспределитель автоматически отключается, благодаря чему повышается безопасность работ. Управление гидрораспределителем может быть ручным с передвигаемой секции или дистанционным с соседней секции. Дистанционное управление более безопасно и получило большее распространение. В механизированных крепях с автоматизированным управлением группой секций непосредственно из лавы и g пульта управления, размещенного в штреке (М87УМА), нашли применение распределители с электромагнитным управлением. Предохранительный клапан — важнейший элемент гидропривода — служит для ограничения давления, развиваемого в си-

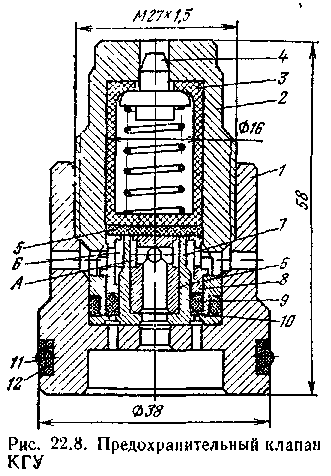

Предохранительный клапан КГУ. О10ПР (рис. 22.8) имеет корпус /, закрытый сверху заглушкой 2, в которой размещен резиновый баллон 3, наполненный азотом, сжатым до 20 МПа. Баллон снабжен пробкой 4 с пружиной, с помощью которых клапан заряжают сжатым азотом. К нижней части баллона 3 прилегает пластмассовая диафрагма 5, предназначенная для перекрытия кольцевых щелей между седлом 6, втулкой 7 и стаканом 8. Уплотнительное кольцо 9 с защитным кольцом 10 служат для герметизации поверхности между корпусом / и седлом 6, а кольца 11 и 12 — для уплотнения корпуса /. Рабочая жидкость под давлением подводится в полость А и при повышении давления сверх заданной величины отжимает диафрагму 5, поступает в полость Б, а из нее через отверстие — на слив. Для механизированных крепей ОКЛ, 1МК.М и др. Узлов-ского машиностроительного завода применены предохранительные гидроклапаны золотникоеого типа прямого действия. Обратно-разгрузочный управляемый клапан типа ЖОР ленинградского завода «Пневматика» (рис. 22.9) для работы на эмульсии предназначен для запирания поршневых полостей гидростоек при распоре секции крепи и для разгрузки стоек при снятии распора и передвижении крепи. Клапан состоит из: шарика /; пластмассового седла 2; корпуса 5; гайки 4, обеспечивающей предварительное сжатие пружины 5; уплотнительных резиновых колец б и 7; поршня-толкателя 8, отводимого в левое крайнее положение пружиной 10; крышки 9, через которую подводится рабочая жидкость к поршню-толкателю; уплотнительного резинового кольца 11. Линия С клапана соединяется с поршневой полостью стойки, линии Н и Р — с блоком управления крепи. При подаче жидкости под давлением в отверстие Р поршень 8 перемещается, принудительно открывая шариковый клапан.

Гидравлическую схему механизированных крепей рассмотрим, на примере гидропривода секции механизированной крепи очистного комплекса 10КП и 20КП (два типоразмера) для пологих (до 20°) пластов мощностью 1,9—2,9 м. Секция крепи этого комплекса (рис. 22.10, о) оградительно-поддерживающего типа состоит из поддерживающей (козырек 1), оградительной (перекрытие или щит 2), несущей (гидростойка 6 и рычажный четырехзвен-ник 3), опорной (основание 4) и двигательной (гидродомкрат передвижения 5) частей, а также гидросистемы и вспомогательных элементов. Гидравлическая схема линейных секций (рис. 22.10, б) состоит из напорной и сливной магистралей с отводами к гидрораспределителю 2, размещенному на секции крепи /, а от него — к стоечному гидроблоку 3 гидростойки 4, а также к гидродомкрату передвижения 5. Гидроразводка секций выполнена из рукавов высокого давления со специальными заделками и соединениями (в последнее время применяются безрезьбовые). Магистральные трубопроводы л гидроразводка секций с насосной станцией включены в общую замкнутую систему, в которой циркулирует рабочая жидкость. При исходном положении перед работой секции крепи рукоятки обратно-разгрузочного клапана и двух золотников Г и Д в гидрораспределителе поставлены в нулевое положение. Для передвижки секции крепи осуществляются следующие операции: 1) разгрузка гидростойки от давления; рукоятки золотников Г и Д находятся соответственно в положениях /// и 0; 2) передвижка секции крепи; рукоятку золотника Г ставят в положение //, а золотника Д — в положение /. При этом рабочая жидкость поступает в штоковую полость гидродомкрата передвижки и освобожденная от нагрузки секция крепи подтягивается к конвейеру на шаг передвижки — 0,63 м;

3) 4) передвижка конвейера; гидродомкраты, осуществляющие передвижку конвейера, упираются в распертые между кровлей и почвой пласта секции крепи и передвигают конвейер вместе о установленным на нем комбайном на шаг передвижки, соответствующий ширине захвата комбайна — 0,63 м. Для передвижки конвейера рукоятку управления золотника Г ставят в положение //, золотника Д — в положение /. Гидродомкраты секций крепи, которые не участвуют в передвижке конвейера, ставятся в положение «на слив» (рукоятка золотника Г находится в нулевом положении, а золотника Д — в положении ///). Во время выполнения всех этих операций по управлению секций крепи и конвейером обратно-разгрузочный клапан распределителя находится в положении /, т. е. «Открыто». Гидравлические схемы других механизированных крепей рассматриваются далее применительно к конкретным типам очистных комплексов. § 6. Насосные станции СНУ5, СНУ5Р и 1СНУ5 Станции насосные унифицированные СНУ5 и СНУ5Р предназначены для питания

гидросистем механизированных крепей очистных комплексов и агрегатов, в которых применяется водомасляная эмульсия, содержащая 1,5 % присадки ВНИИНП-117 или 3—5 % присадки АКВОЛ-3. Насосная станция СНУ5Р имеет общее устройство с базовой и наиболее распространенной станцией СНУ5, от которой отличается только наличием параллельно присоединенного к напорной магистрали редукционного клапана. Это позволило получить дополнительную напорную магистраль низкого давления и применить станцию СНУ5Р в очистных комплексах с двумя напорными и одной сливной магистралями. Все системы и узлы насосной станции СНУ5 (рис. 22.11) смонтированы на общей раме 11 и объединены единой гидрокинематической схемой. Основой насосной станции являются два высоконапорных радиально-поршневых насоса 1 и 5 типа ВНР-32/20 производительностью по 40 л/мин при максимальном рабочем давлении 20 МПа. Каждый насос приводится во вращение своим электродвигателем (2 или 6) мощностью 17 кВт. Для подачи рабочей жидкости во всас высоконапорных насосов на общей раме станции установлен подпиточный насос 8 производительностью ПО л/мин g номинальным давлением 1 МПа. Мощность электродвигателя 9 подпиточного насоса 4 кВт. На раме станции установлены бак для эмульсии 10 вместимостью 750 л, блоки фильтров грубой 3 и тонкой 7 очистки; контрольно-измерительная аппаратура 4 (манометры с кранами и демпферами, расходомер, уровнемер и др.), а также гидравлическая и электрическая аппаратура.

Гидравлическая схема станции СНУ5 показана на рис. 22.12. Подпиточный насос 7 с приводом от электродвигателя 8 засасывает рабочую жидкость из бака 4 маслостанции при открытом кране 5 и подает ее в блок фильтров 12. Отфильтрованная жидкость поступает затем через регулятор 19 и краны 18 и 20 во всас'' высоконапорных насосов 17 и 21. Насосы приводятся во вращение электродвигателями 16 и 22. В работу может быть включен один из этих насосов или одновременно оба. Насосы нагнетают рабочую жидкость через краны 23 и 25, клапан минимального расхода 30 и кран 33 в гидросистему механизированной крепи. 238

Слив жидкости из гидросистемы осуществляется через фильтры грубой очистки /, встроенные в бак. Клапан минимального расхода (настраиваемый на расход 5—6 л/мин) необходим для предохранения насосов от заклинивания из-за отсутствия смаакн плунжеров и подшипников. Дроссели И и 14 предназначены для разгрузки соответственно левого и правого высоконапорных насосов, а также для настройки предохранительных клапанов 10 и 15. Аппаратура регулирования насосной станции состоит из регулятора 19 и подпорного клапана 6. Регулятор 19 служит для настройки рабочего давления насосной станции и автоматического регулирования ее производительности в зависимости от давления способом дросселирования рабочей жидкости, поступающей на всас высоконапорных насосов. Для устойчивой работы регулятора в гидросистеме насосной станции установлен шаровой гидроаккумулятор 24 с давлением предварительной зарядки 7 МПа. Для зарядки гидроаккумулятора используют газообразный азот. Разбирать заряженные газом гидроаккумуляторы запрещается, перед их разборкой необходимо полностью выпустить газ. Для зарядки и разрядки гидроаккумуляторов применяют специальное приспособление. Подача подпиточного насоса равна 110 л/мин, а максимальная пода

|

|||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 3249; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.219.221 (0.012 с.) |

(сбросы, неровности почвы, из

(сбросы, неровности почвы, из

Для гидропривода характерно: применение высокого рабочего давления (в гидросистеме 20—32 МПа, в замкнутой системе гидростойкн 32—63 МПа), использование в качес!ве рабочей жидкости негорючей водомаеляной эмульсии; применение большого количества однотипной гидроаппаратуры. Работа гидропривода происходит в стесненных и тяжелых условиях очистною забоя. Структурная гидравлическая схема механизированной крепи (рис. 22.6) показывает принципиальное распределение потока рабочей жидкости (эмульсии) от двух насосных станций СН1 и СН2 по напорной гидромагистрали через пульт управления ПУ (размещенный обычно в прилегающей к лаве выработке) к секциям механизированной крепи в лаве и от них через пульт управления ПУ и блок фильтров БФ на слив в баки насосных станций.

Для гидропривода характерно: применение высокого рабочего давления (в гидросистеме 20—32 МПа, в замкнутой системе гидростойкн 32—63 МПа), использование в качес!ве рабочей жидкости негорючей водомаеляной эмульсии; применение большого количества однотипной гидроаппаратуры. Работа гидропривода происходит в стесненных и тяжелых условиях очистною забоя. Структурная гидравлическая схема механизированной крепи (рис. 22.6) показывает принципиальное распределение потока рабочей жидкости (эмульсии) от двух насосных станций СН1 и СН2 по напорной гидромагистрали через пульт управления ПУ (размещенный обычно в прилегающей к лаве выработке) к секциям механизированной крепи в лаве и от них через пульт управления ПУ и блок фильтров БФ на слив в баки насосных станций.

стеме гидропривода, в пределах заданной величины. Для механизированных крепей, работающих на эмульсии,наиболее часто применяли предохранительные клапаны типа ЭК.П обратного действия с коническим запорным элементом. Однако в последнее время их заменяют на унифицированные газовые предохранительные клапаны типа КГУ изготовления ленинградского завода «Пневматика».

стеме гидропривода, в пределах заданной величины. Для механизированных крепей, работающих на эмульсии,наиболее часто применяли предохранительные клапаны типа ЭК.П обратного действия с коническим запорным элементом. Однако в последнее время их заменяют на унифицированные газовые предохранительные клапаны типа КГУ изготовления ленинградского завода «Пневматика».

распор гидростойки; рукоятку золотника Г переставляют в положение /, а золотника Д — в нулевое. В результате козырек секции крепи распирается гидростойкой до величины предварительного распора;

распор гидростойки; рукоятку золотника Г переставляют в положение /, а золотника Д — в нулевое. В результате козырек секции крепи распирается гидростойкой до величины предварительного распора;