Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, классификация, область примененияСодержание книги

Поиск на нашем сайте

Горные сверла предназначены для бурения шпуров вращательным способом по углю и некрепким горным породам. Горные сверла классифицируются следующим образом: по роду применяемой энергии — на электрические, пневматические и гидравлические; по мощности привода и способу установки — на ручные и колонковые. Ручные горные сверла предназначены для бурения шпуров глубиной 1,5—3 м и диаметром 40—45 мм по углю и некрепким породам с коэффициентом крепости / < 4. Бурение шпуров этими сверлами производится обычно с рук, реже — с применением легкой распорной колонки. Масса ручных сверл составляет 16— 25 кг. Наибольшее применение получили электрические горные сверла, для привода которых используются трехфазные асинхронные двигатели с синхронной частотой вращения 3000 об/мин и получасовой мощностью 1,0—1,4 кВт. Во всех ручных электросверлах из условий безопасности напряжение принимается равным 127 В. Для питания электроэнергией одновременно двух ручных электросверл и обеспечения необходимой электрической защиты используют агрегат пусковой АП-4, который включается непосредственно в шахтную сеть напряжением 660 или 380 В и посредством трансформатора преобразует это напряжение на выходе на 127 В. Агрегат присоединяется к электросверлу пятижильным гибким кабелем сечением 5X2,5 или 5X4 мм2 через реверсивную соединительную муфту МРШ-15-5 (или другого подобного типа), находящуюся вблизи электросверла и используемую для управления сверлом. Все ручные электросверла отечественного изготовления имеют дистанционное управление по искробезопасной схеме, при которой в корпусе сверла размещается однофазный выключатель для включения или отключения цепи дистанционного управления при напряжении 36 В. Трехфазный силовой выключатель напряжением 127 В расположен в корпусе пускового агрегата АП-4. Горные электросверла выпускаются во взрывобезопасном рудничном исполнении РВ и могут применяться в шахтах, опасных по газу и пыли. Редукторы ручных горных сверл выполняются в виде одноступенчатой или двухступенчатой цилиндрической передачи, реже с планетарной передачей. Передаточное отношение редукторов подбирается таким образом, чтобы шпиндель сверла, в который вакладывается хвостовик бура, вращался с частотой 300— 900 об/мин соответственно для более крепких и слабых углей и пород. При этом предусматривается возможность за счет смен-

ных пар шестерен подбирать промежуточные значения частоты вращения шпинделя, с учетом конкретных условий бурения. Осевые усилия в ручных горных сверлах при бурении шпуров по некрепким углям не превышают обычно 200—250 Н, скорость бурения 0,2—1,0 м/мин. При бурении же по крепким углям и некрепким породам это осевое усилие необходимо увеличить примерно в 10 раз. В таких случаях применяют ручные электросверла ЗРП-18ДМ с механической подачей и с легкой переносной распорной колонкой. Отечественные машиностроительные заводы изготовляют четыре типа ручных электросверл. Техническая характеристика ручных электросверл СЭР-19М ЭР14Д-2М ЭР18Д-2М ЭРШ8Д-2М Номинальная (получасовая) мощность, кВт................................ 1,2 1,0 1,4 1,4 Частота вращения шпинде Габариты, мм................... 370Х318Х 380Х316Х 395Х316Х 460Х316Х Х300 Х248 Х248 Х2$ Масса, кг.......................................... 18 16,6 18 24,5 Колонковые сверла являются более мощными (5 кВт и более) и тяжелыми (масса 100—200 кг). Они предназначены для бурения шпуров по породам средней крепости с коэффициентом крепости / == 4-г8. По способу подачи бурового инструмента на забой различают колонковые электросверла с гидравлической подачей (ЭБГП-1) и с механической дифференциально-винтовой (СЭК-1). Последние не изготовляются, так как вытеснены более совершенными колонковыми электросверлами с гидравлической подачей. Электросверла этого типа применяются также на манипуляторах погрузочных машин и буровых тележках. § 2. Конструкция и принцип действия ручных сверл Электросверло СЭР-19М (рис. 4.1) состоит из литого алюминиевого корпуса 4 с двумя рукоятками, покрытыми слоем резины; асинхронного электродвигателя, встроенного в корпус и состоящего из статора 6 и ротора 5 с подшипниками; передней крышки 2 с двухступенчатым редуктором; промежуточного щита 3, обеспечивающего взрывобезопасность корпуса; шпинделя 1, в который вставляется хвостовик бура; вентилятора 8; затыльной крышки 7 с изолирующим полихлорвиниловым покрытием; устройства для ввода гибкого кабеля. Последнее состоит из фланца И; колодки из негорючей пластмассы 12, в которой расположены проходные болты для присоединения жил гибкого кабеля и соединительных концов от обмотки статора и пускового устройства; патрубка 13; заглушки 14, которая закреплена гайкой 15. На гибком кабеле крепится хомут 16, присоединяемый отрезком цепи к фланцу // корпуса сверла, что предотвращает выдергивание кабеля из вводного устройства, а также его чрезмерные перегибы. Пусковое

устройство 9 (однополюсный выключатель дистанционного управления) смонтировано в отдельной небольшой камере корпуса сверла и закрыто крышкой 10. Для лучшего охлаждения электродвигателя корпус «го имеет ребристую поверхность; для этой же цели предназначен вентилятор, смонтированный снаружи корпуса на валу ротора. Затыльная крышка 7 закреплена на корпусе так, что вместе с ребрами образует каналы для прохода воздуха от вешилятора вдоль нагретой поверхности корпуса. Двухступенчатый редуктор электросверла имеет сменные шестерни и позволяет получить путем их замены две частоты вращения шпинделя! по породе средней крепости "ШЦ=^г - I[2wwL -700 об/мин; по крепким породам 2700-15-15 олп л. где ЛдВ — частота вращения ротора электродвигателя, об/мин. Усовершенствованные сверла СЭР-19М приспособлены для бурения шпуров с боковой промывкой. Вместо серийной муфты МР-5М, применяемой для присоединения ручных электросверл, начато производство новых штепсельных разъемов РШ. Ручные»л?ктросверла ЭР14Д-2М и ЭР18Д-2М выполнены по конструктивной схеме, во многом сходной с электросверлом СЭР-19М и отличаются лишь мощностью электродвигателей, мас

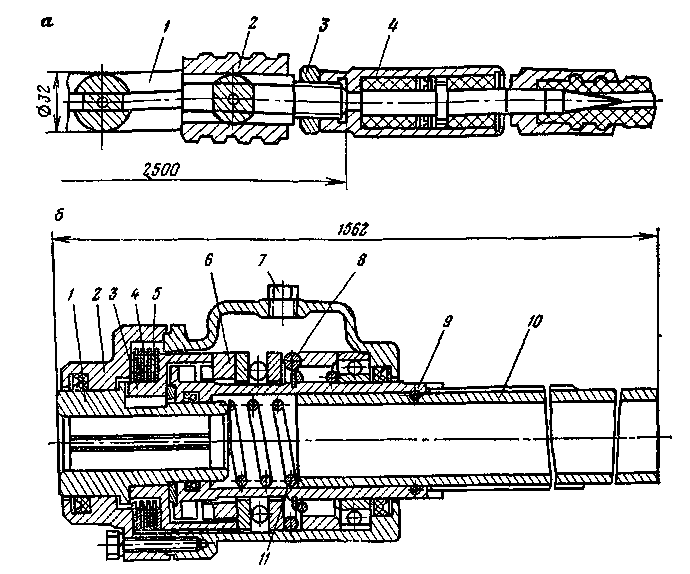

сой, частотой вращения шпинделя. В электросверлах ЗР14Д-2М и ЭР18Д-2М применен одноступенчатый редуктор, частота вращения шпинделя соответственно 86Q и 640 об/мин, сверла предназначены для бурения шпуров по углям не выше средней крепости. Ручное электросверла с принудительной подачей ЭРП18Д-2М (рис. 4.2, а) отличается от обычного электросверла ЭР18Д-2М принудительной подачей сверла на забой с целью облегчения труда бурильщика и повышения производительности бурения по крепким углям и мягким горным породам. Для этого на передней крышке / установлен дополнительный барабан 2 с тросом 3. Передняя крышка крепится к промежуточному щиту 4 и к корпусу 5 посредством проходных шпилек. В начале работы бурильщик прикрепляет трос при помощи крюка к распорной стойке, установленной около забоя. При работе электросверла трос наматывается на барабан, чем обеспечивается подача на забой Передача крутящего момента от вала электродвигателя шпинделю Ш осуществляется через двухступенчатый редуктор посредством двух пар косозубых шестерен гг — г2иг, — г4 (рнс. 4.2, б). Шпиндель совершает 300 об/мин. Отбор мощности на принудительную подачу производится посредством зубчатой пары гъ — гв с последующей передачей на барабан посредством многодисковой муфты Ф и червячной пары 6 —7. Многодисковая муфта размещена на валу червяка 6 с гайкой и пружиной. Гайкой регулируется усилие нажатия пружины на диски, а вместе с тем и усилие подачи в пределах 0—30 кН. Шестерня гв через многодисковую муфту соединяется с валом червяка. На валу 8 барабана 9 закреплены с одной стороны, червячное колесо 7, с другой — зубчатая муфта 10 а рукояткой для включения и выключения барабана подачи.

Пневматические ручные сверла СРЗ (рис. 4.3) и СРЗМ завода «Пневматика» предназначены для вращательного бурения шпуров диаметром 36—55 мм в углях и некрепких породах с коэффициентом крепости до / = 4. Они могут быть использованы также для бурения дегазационных скважин диаметром до 250 мм и глубиной до 6 м; в последнем случае рекомендуется применять шнековые штанги диаметром 120 мм с шагом 120 мм.

Ручные сверла СРЗ и СРЗМ имеют одинаковую конструкцию и отличаются лишь тем, что сверло СРЗ имеет сухое удаление буровой мелочи из забоя шпура, а сверло СРЗМ — промывочное устройство, состоящее из боковой муфты и переходника. В первом случае применяют буры из витой ромбической стали с цилиндрическим хвостовиком, во втором — из круглой стали с централь ным отверстием. Сверло СРЗ (см. рис. 4.3) состоит из трех сборочных единиц корпуса 2, редуктора 3 и крышки корпуса /, соединенных стяг: ными болтами. В корпусе сверла расположены ротационный двигатель с шестью лопатками 11, глушитель шума, выполненный в вил; камер в корпусе, и пусковое устройство 6. Редуктор — планетарный, двухступенчатый с передаточным числом i = 10,2. В крышке корпуса расположена камера смазки пневматического двигателе

Воздухоподводящий рукав диаметром 78 мм присоединяется к сверлу посредством конического ниппеля 4 и накидной гайки 5. Пуск сверла в работу осуществляется посредством нажатия на курок S пускового устройства, встроенного в правую рукоятку сверла. При этом стержень 7 курка отодвигает шарик, открывая доступ воздуху к двигателю в камеру между статором 9, ротором 10 и лопатками. Часть сжатого воздуха из пускового устройства проходит через масляную камеру в крышке сверла и насыщается маслом. В двигателе сжатый воздух дави г на выступающую часть лопаток и приводит во вращение ротор. От последнего через планетарный редуктор 14 вращение передается шпинделю сверла 13 и через патрон 12 — буру. При снятии нажимного усилия с курка последний возвращается пружиной в исходное положение, закрывая проходное отверстие. Пневматические сверла работают при давлении сжатого воздуха 0,4—0,5 МПа. Мощность сверла 2,6 кВт. Частота вращения шпинделя под нагрузкой 350 об/мин. Масса сверла 13,5 и 15,5 кг (с боковой промывкой). § 3. Электробур ЭБГП1 Электробур гидравлический с перехватом штанги ЭБГП1 (колонковое электросверло, рис. 4.4) предназначен для бурения с промывкой наклонных и горизонтальных шпуров диаметром до 50 мм и длиной 2,2 м в горных породах с коэффициентом крепости до /= 12.

Электробур состоит из электродвигателя /, гидропривода 3, двух гидроцилиндров 4, траверсы 6 с полым шпинделем 7, в который вставляется буровая штанга, и редуктора 8. Особенностью электробура является специальная конструкция шпинделя с траверсой, осуществляющая перехват штанги, что позволяет бурить шпуры на полную глубину (2,2 м) одной штангой. При помощи фланцевых соединений жестко связаны между собой электродвигатель, редуктор и гидропривод.

Рис. 4.5. Кииематико-гидравлическая схема электробура ЭБГШ Цапфа 2 прикреплена к электродвигателю с нижней стороны и предназначена для закрепления в ней двух параллельно расположенных гидроцилиндров. Концы штоков 5, выступающие из гид-роцнлиндров, соединены с траверсой и перемещаются возвратно-поступательно вместе с ней и шпинделем на величину хода —• 0,9 м. При этом шпиндель может свободно вращаться в траверсе. Вода для промывки забоя шпура подводится по рукаву 10. С торца электробура расположены три рукоятки управления: рукоятка 9 управления электродвигателем и его реверс; рукоятка гидропривода, при помощи которой осуществляется плавная регулировка осевого усилия подачи, а также подача шпинделя на забой и возврат его; рукоятка переключения скоростей редуктора. Кииематико-гидравлическая принципиальная схема электробура ЭБГП1 изображена на рис. 4.5. Крутящий момент от вала электродвигателя Л передается на оба его конца. С одной стороны электродвигателя через пару цилиндрических шестерен /— 2 приводятся в действие шестеренный гидронасос 5, который через фильтры 4 или 5 всасывает масло из картера. Далее насос нагнетает масло, в зависимости от положения рукоятки 6 золотника, в поршневые или штоковые полости двух гидроцилиндров 7 и 8. Предохранительный клапан защищает гидросистему от перегруза. С другой стороны электродвигателя крутящий момент от его вала передается через две пары цилиндрических шестерен 9 — 10 и И — 12 блоку шестерен 13 — 14. Блок при помощи рукоятки А можно установить так, что крутящий момент будет передаваться далее через пары шестерен 13 — 15 и 16—17 или же через пары 14— 18 и 16 — 17. От шестерни 17 через шлицевую втулку 19 крутящий момент передается шпинделю 20, а вместе с ним буровой штанге 21. При этом в зависимости от положения рукоятки А переключения

скоростей редуктора, а следовательно, и блока шестерен шпиндель имеет две частоты вращения — п — 170 об/мин для пород крепостью /= 8-И2 и п = 315 об/мин для пород крепостью f < 8. При среднем положении блока шпиндель выключен. Переключение скоростей редуктора следует производить только при выключенном электродвигателе. В рукоятке 6 управления гидроприводом совмещены две операции; при вращении рукоятки сжимается или разжимается пружина плунжера клапана, в результате чего путем дросселирования масла изменяется от нуля до максимума (15 кН) величина осевого усилия на буровой инструмент: при перемещении рукоятки в продольном направлении (вперед — назад) устанавливают направление движения штоков 23 и 24, связанных с ними траверсы 22, шпинделя 20 и буровой штанги 21.

Втулка 19 шпинделя имеет на внутренней поверхности шлицы, входящие в продольные шлицевые пазы, имеющиеся на наружной поверхности шпинделя и предназначенные для передачи крутящего момента от электродвигателя на шпиндель. Такое соединение позволяет шпинделю свободно вращаться в траверсе и одновременно при движении штоков гидроцилиндров 7 и 8 перемещаться вместе с траверсой. Вода для промывки забоя шпура подводится по рукаву 26 через упор 25 и осевой канал в буровой штанге 21. Шпиндель — полый: на внутренней его поверхности нарезана специальная цилиндрическая резьба, по которой вдоль его оси может перемещаться упор 2, имеющий снаружи такую же цилиндрическую резьбу (рис. 4.6, а). В упоре предусмотрено круглое отверстие, через которое свободно проходит хвостовик буровой штанги /. Штанга пустотелая круглая диаметром 32 мм с продольными пазами. Она вставляется в шпиндель своим хвостовиком со стороны траверсы. Средняя часть хвостовика имеет боковые срезы, что не позволяет штанге вращаться в упоре 2. На конца хвостовика гайкой 3 навинчено устройство 4 для осевой промывки шпура. Траверса (рис. 4.6, б) конструктивно выполнена так, что внутри ее корпуса расположен патрон 1, в который свободно вставляется буровая штанга. При этом передний конец штанги с резцом выступает из траверсы на ход подачи (0,9 м). Патрон 1 соединен со стаканом 9 с возможностью вращения, а стакан со шпинделем 10 — жестко посредством резьбы. Втулка 3 неподвижно соединена при помощи шпонок с патроном /, и с полумуфтой 6. Кроме того, втулка связана посредством фрикционных дисков 4 (ведущие),5 (ведомые) и пружинного кольца S с фланцем 2 корпуса траверсы. Стакан 9, неподвижно соединенный со шпинделем 10, и полу-«уфта 6 имеют терцовые кулачки трапецеидального профиля; при их помощи патрон / может быть жестко соединен со шпинделем ■при разжатых фрикционных дисках.

Рис. i.b. Детали электробура ЭБГШ; а •— крепление деталей на хеостовикс буровой штанги; С — траверса электробура В корпусе траверсы имеется клапан-пробка 7 с отверстием, соединяющим полость траверсы с наружной средой, что предотвращает образование вакуума в полости траверсы при работе и возможное всасывание в нее воды. Принципиальная схема бурения шпура электробуром ЭБГШ заключается в следующем (рис. 4.7). В исходном положении буровая штанга с резцом выдвинута из траверсы на 0,9 м и подведена к забою. Шпиндель 10 (см. рис. 4.6) при помощи пружинного кольца 8 удерживается в крайнем левом положении и может свободно вращаться относительно патрона / одновременно g соединенным с ним резьбой стаканом 9. Далее включается подача и штоки гидроцилиндров, соединенные с траверсой гайками, начинают перемещать траверсу в направлении забоя (бурение /). При выдвижении штоков и рабочем вращении шпинделя буровая штанга без вращения подается вперед до соприкосновения резца с породой. После этого шпиндель 10 под действием напорного усилия жестко соединяется с патроном / при помощи торцовых кулачков полумуфты 6 и стакана 9. При этом пружинное кольцо 8 сжимается, освобождая диски фрикционной муфты от сжатия, и буровой 36

штанге с резцом сообщается вращение: она начинает внедряться в породу. После того как шпур пробурен на глубину, равную ходу подачи (0,9 м), траверса отводится в исходное положение. При этом стакан 9 под действием пружины 11, которая теперь не испытывает напорного усилия со стороны забоя, выходит из зацепления с полумуфтой 6 (кулачки разъединяются), пружинное кольцо 8 сжимает диски фрикционной муфты, затормаживая тем самым патрон и буровую штангу от поворота. Корпус траверсы вместе с полумуфтой смещен при этом относительно патрона в крайнее правое положение. При отводе траверсы в исходное положение с заторможенной буровой штангой она вместе с винтовым упором на ее хвостовике выдвигается из шпинделя. Буровая штанга при этом остается в шпуре, г. е. происходит ее перехват (см. рис. 4.7). Винтовой упор в шпинделе занимает новое положение. Далее повторяют бурение шпура (бурение 11, 111) прежним способом еще на глубину 0,9 м. При втором перехвате шпур добури-вают до полной глубины — 2,2 м. После этого реверсируют электродвигатель (вместе с ним и насос), траверса отводится в исходное положение, шпиндель при этом вращается в противоположном направлении. Винтовой упор будет Евинчиваться по резьбе в шпиндель, т. е. буровая штанга будет вытягивайся из шпура и втягиваться в шпиндель. Затем при помощи рукоятки управ-

ления золотником сообщают траверсе осевое движение в направлении от забоя и тем самым буровую штангу выводят полностью из шпура. После окончания бурения штоки должны быть втянуты в цилиндры, рукав для подачи воды для промывки шпура отсоединен, вода, оставшаяся в шпинделе, слита и сверло помещено в безопасное место. Электрическая схема электробура ЭБГП1 предусматривает присоединение его гибким кабелем к магнитному пускателю ПВИ-25 с применением штепсельного ргзъема РШ с дистанционным управлением по искробезопасной пятижильной схеме или неискробезо-пасной. Мощность электродвигателя (часовая) составляет 3,5 кВт: частота вращения ротора — 2850 об/мин: напряжение — 380, 660 В: подача насоса — 4,5 л/мин при давлении 6,5 МПа: насос обеспечивает подачу шпинделя вперед со скоростью до 2 м/мин и назад — 5 м/мин: масса сверла 130 кг. § 4. Буровой инструмент для горных сверл Буровой инструмент для ручных и колонковых сверл состоит из витых или цилиндрических буровых штанг и резцов. Буровая штанга (рис. 4.8, а) состоит из хвостовика /, собственно штанги 2, головки 3 с отверстием, в которое вставляется хвостовик резца 4, закрепляемый шплинтом 5. Резцы для ручных и колонковых сверл изготовляют обычно штамповкой из легированной стали и перья их армируют пластинками твердого сплава ВК-6, ВК-8 или ВК-8Г1. Для работы с промывкой резцы имеют осевой канал для подачи воды в шпур. Геометрические параметры резца. Съемный буровой резец (рис. 4.8, г) состоит из перьев / с режущими кромками, корпуса 2

и хвостовика 3 для крепления резца в головке буровой штанги. Резец имеет переднюю грань 4 и заднюю 5, пересечение которых образует главную режущую кромку 6 и кромку 7 рассечки. Главные углы заточки резца определяются положением плоскости резания ее, которая является касательной к поверхности резания и проходит через главную режущую кромку, и основной плоскостью dd, которая перпендикулярна к плоскости резании. Главный задний угол а — это угол, образуемый плоскостью резания и главной гранью резца. Наличие угла а. предотвращает трение задней грани резца о плоскость забоя. Задний угол обычно принимают в пределах 10—30°. Главный угол заострения у — это угол, образованный пересечением передней и задней граней резца. В результате этого образуется режущая кромка. С уменьшением угла заострения усиливается внедрение резца в уголь или породу, но прочность резца уменьшается. Главный угол резания 6 = а 4- "у — это угол между передней гранью и плоскостью резания. Главный передний угол р1 образуется между передней гранью и основной плоскостью dd. Передний угол может быть положительным (рис. 4.8, г), равным нулю или отрицательным (при бурении по крепким породам). В последнем случае угол ваострения принимается ^90°, в результате чего передний угол становится отрицательным. Соотношение a -f у -f (+Р) =» *= 90°. Угол конусности со придается резцу для уменьшения трения о стенки шпура и исключения образования здесь винтовой нарезки, что препятствует вынесу буровой мелочи и зарядке шпуров патронами ВВ. Обычно угол конусности принимается равным 1—2°. В результате рассечки пера резца образуются вспомогательные углы: внутренний угол рассечки tf> — пересечением вспомогательных режущих кромок резца; внешний угол ip при вершине резца — главными режущими кромками резца. При работе по углю (рис. 4.8, а—в) резны характеризуются большим углом рассечки (до 100°) и положительными или нулевыми передними углами; при работе по породе — меньшими углами рассечки, более короткими перьями <сы. рис. 4.8, г) и обычно нулевыми или отрицательными передними углами. § 5, оксплуатацкя горных сверл Перед началом работы необходимо проверить; состояние рабочего места; исправность присоединения электропроводки к ручному сверлу, исправность корпуса и оболочки, вентилятора, бол-

товых соединений, бурового инструмента, затем произвести присоединение электросверла к сети через переносную муфту МР-5М (или подобного типа) и опробование вхолостую. При правильном соединении фаз буровая штанга с резцом вращается в направлении часовой стрелки, если смотреть на нее от корпуса. При вращении буровой штанги в обратную сторону необходимо реверсировать электродвигатель. Убедившись в нормальной работе сверла, приступают к бурению шпуров. Вначале применяют обычно короткий бур — забурник длиной 0,5—0,6 м, а затем заменяют его буром необходимой длины. Следует наблюдать за состоянием резца и при затуплении пластинок твердого сплава на 1—1,5 мм заменять резец другим. При наличии крепких включений, а также при заштыбовке, во избежание заклинивания резца необходимо уменьшать и прекращать подачу и производить проработку сверла. При бурении по крепкому углю нужно подбирать посредством сменных шестерен небольшую частоту вращения шпинделя (около 300 об/мин), при бурении же по мягкому углю — наоборот, увеличивать (до 600— 700 об/мин). В процессе работы необходимо следить за состоянием редуктора, вентилятора и электродвигателя для предотвращения их перегрева. Не следует допускать перекручивания гибкого кабеля и трения его об острые предметы. Не разрешается направлять буровую штангу руками при забуривании и бурении — это опасно. По окончании работы ручное электросверло должно быть отключено от сети и убрано в безопасное место; запрещается волочение его по почве. Наряду с соблюдением правил эксплуатации, необходимо не реже 2 раз в месяц производить смазку ручного сверла: подшипников— тугоплавкой смазкой «1-13», шестерен редуктора—солидолом «Т» или «УС-2». Ежемесячно ручное сверло должно подвергаться разборке в мастерской, промывке, осмотру, ремонту (в случае необходимости) и смазке трущихся частей. При эксплуатации электробура ЭБГП1 необходимо соблюдать в основном те же правила и некоторые дополнительные. Перед началом работы следует проверять при выдвинутых штоках уровень масла. При заполненных гидроцилиндрах уровень масла должен находиться на линии нижней кромки заливного отверстия. Заполнение маслом (масла индустриальные И-12А, И-20А, И-ЗОА) производится за счет многократного возвратно-поступательного движения штоков. Траверса заполняется тоже индустриальным маслом. Один раз в неделю закладывается консистентная смазка внутрь шпинделя и один раз в месяц — в редуктор. Забуривание рекомендуется производить при небольших осевом усилии и частоте вращения. При бурении частота вращения штанги устанавливается в зависимости от крепости породы — п = 170 об/мин или п = 315 об/мин; при бурении по крепкой породе частоту вращения штанги уменьшают. При заштыбовке бурового инструмента, что может быть при недостаточной промывке шпура, усилие подачи необходимо уменьшать до минимума.

Не допускается длительное вращение буровой штанги при работающей фрикционной муфте во избежание ее нагрева, быстрого износа и заедания дисков. Один раз в 4 мес электробур должен выдаваться на поверхность для разборки, осмотра и ремонта. Глава 5

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 4046; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.254.46 (0.012 с.) |