Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механогидравлические комбайны К56МГ и «Урал-38»Содержание книги

Поиск на нашем сайте

Комбайн К56МГ (рис. 30.6) предназначен для механизации выемки угля механогидравлическим способом в подготовительных и очистных выработках гидрошахт при разработке пологих пластов средней мощности (2,0—3,5 м) с углом падения до 15°. Исполнительный орган комбайна — избирательного действия, выполнен в виде конусной коронки 1, расположенной на конце стрелы. Комбайн имеет планетарный редуктор и электродвигатель 2 мощностью 45 кВт. На поворотной платформе 3 установлены электропривод исполнительного органа, два гидродомкрата 4 для поворота стрелы в вертикальной плоскости и два гидродомкрата 5 для поворота платформы вместе со стрелой в горизонтальной плоскости. Для предохранения комбайна предусмотрено верхнее перекрытие 6. Вода к соплу под давлением до 2,5 МПа подводится по шлангу 7, расположенному на конце стрелы. Вода используется для смыва и транспортирования отбитого угля самотеком по почве пласта, для пылеподавления. Для удобного маневрирования машиной при разворотах обе гусеничные ходовые тележки 8 имеют отдельный электрический привод мощностью 7,5 кВт. Два гидравлических манипулятора 9, расположенные на тележке по ее бокам, предназначены для установки на них электросверл. Электросверла служат для бурения вертикальных или наклонных шпуров для анкеров. В гидросистему комбайна входит шестеренный масляный насос НШ46. Электрическая система выполнена в рудничном взрывобезопасном исполнении. Кроме гидравлического и электрического пультов управления, расположенных на заднем торце комбайна, комбайн снабжен переносным пультом для дистанционного управления. На стреле комбайна

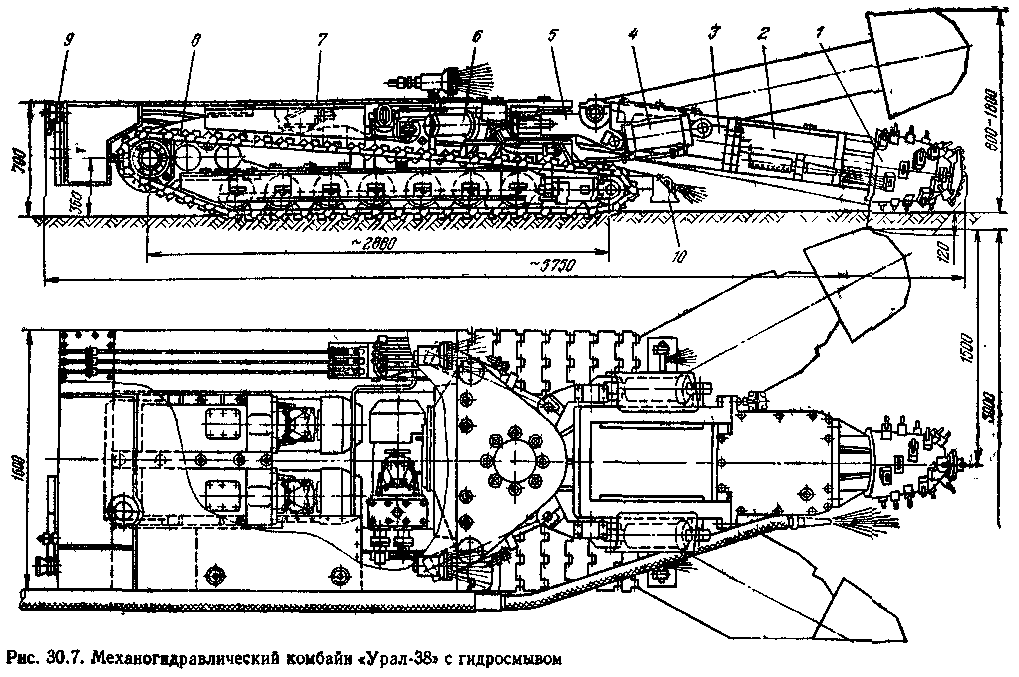

может быть укреплен специальный гидромонитор с усилителем давления для отбойки верхней пачки угля на пластах мощностью 2,5—5,0 м, а также для более полной отбойки угля в остающихся целиках около выработанного пространства заходок. Применение переносного пульта для дистанционного управления комбайном и установка его на стреле гидромонитора позволяют машинисту все время находиться в безопасном закрепленном пространстве на расстоянии 8—12 м от комбайна (в пределах видимости). Производительность комбайна 2,3 т/мин. Масса 13 т. Комбайн «Урал-38-» (рис. Щ. 7) предназначен длямеханизации выемки угля механогидравяическим способом в подготовительных и очистных выработках гидрошахт при разработке пологих пластов мощностью 0,9—1,8 м с углом падения до 15°.

Исполнительный орган комбайна — избирательного действия, Верхнее перекрытие 7 защищает машину от падающих кусков угля и породы. Маневренность машины обеспечивают две гусеничные ходовые Вода для пылеподавлеаия, гидросмыва и гидротранспортирования отбитого угля, самотеком по почве пласта подводится под давлением 1,°Ь—-1,5 МПа к коронке шлангом 10. Предусмотрена гидросистема дистанционного управления комбайном с переносного пульта. Производительность комбайна 2 т/мин, масса 9,8 т, расход воды 100—200 м3/ч. Комбайн ГПКСГ — проходческо-добычной, механогидравли-ческий с гидросмывом угля, создан для гидрошахт на базе серийного комбайна ГПКС § 8. Организация и передовые методы работ комплексных бригад На гидрошахте «Юбилейная» в Кузбассе разработку пласта мощностью 3,7 м с углом падения 10° (рис. 30.8) ведут гидроспособом с применением передовых методов. Выемочный блок длиной около 150 м ограничен с двух сторон ходовой 1 и пульпоспускной 2 печами (рис. 30.8, а). От них проводятся комбайнами К56МГ по пласту аккумулирующие штреки 3 с уклоном 0,5—0,07 °/00 для обеспечения самотечного гидротранс-388

порта пульпы. Наклонные разрезные печи между аккумулирующими штреками проводятся также комбайнами К56МГ. Выработки имеют арочную форму и не крепятся совсем или крепятся в местах сопряжений арочной крепью. Короткие столбы 4 отрабатываются обратным ходом заходками (камерами) размером 4X6 м посредством гидромониторов ГМДЦ-Зм или комбайнов К.56МГ.

38 9

При разрушении угля в заходках гидромониторами 4 (рис. 30.8, б) вначале проводят со штрека по пласту сбойку-подсечку шириной примерно 3 м и высотой 1,5 м на всю длину заходки. Затем увеличивают высоту сбойки-подсечки примерно до 3 м, оставляя небольшую пачку угля у кровли пласта, и расширяют сбойку-подсечку. В последнюю очередь разрушают гидромонитором уголь, оставленный у кровли пласта и в оградительных целиках. По окончании выемки угля в заходке выполняют вспомогательные операции: переноску гидромонитора с маслостанцией и пультом дистанционного управления, укорачивание трубопровода и т. д. В эксплуатации обычно находится не менее трех гидромониторов, по одному в работе, в подготовке и на профилактическом осмотре и ремонте. Порядок выемки угля в заходках комбайнами К.56МГ показан на рис. 30.8, в. Организация работ в очистных и подготовительных выработках принята многозабойная. Суточная комплексная бригада разделена по сменам на звенья. Каждое звено обслуживает несколько забоев. Больших успехов в освоении и совершенствовании гидродобычи угля достигла комплексная бригада во главе с Героем Социалистического труда, делегатом XXV съезда КПСС Г. Н. Смирновым, работающая на гидрошахте «Юбилейная» в Кузбассе. Работая в нескольких коротких очистных и подготовительных забоях и умело применяя гидромониторы ГМДЦ-Зм и комбайны К56МГ, комплексная бригада в составе 80—100 человек достигла наивысшей в стране выработки — 245 тыс. т угля за 31 рабочий день и 1,5 млн. т угля за год. В отдельные сутки выработка по гидрошахте достигала 13 тыс. т. Добытый уголь (пульпа) по трубопроводу диаметром 350 мм перекачивается углесосами на Западно-Сибирский металлургический завод на расстояние 10 км. § 9. Углесосы и питатели По устройству и принципу работы углесос представляет собой обычный центробежный насос, приспособленный для перекачки пульпы. Проходные отверстия в углесосе выполнены большего сечения, чем у насосов, что позволяет пропускать пульпу с кусками угля крупностью 70—100 мм. Углесос имеет одно или два рабочих колеса (одно- или двухступенчатые). Углесосы в зависимости от типа предназначены для напорного гидротранспорта угля от участковых пульпосборников до центрального пульпо-сборника у ствола и для гидроподъема пульпы на поверхность на гидрошахтах сравнительно небольшой глубины (250—450 м). Углесосы могут быть использованы также для перекачки оборотной воды. Тип углесоса следует выбирать исходя из требуемой подачи (расхода по пульпе) и потребного напора. Так, одно-

ступенчатый центробежный углесос 16УД-5 с подачей 1ЛЮ жЧч по пульпе (или до 400 т/ч по твердому) имеет мощность электродвигателя 1600 кВт и способен развивать напор до 27 МПа. Установка двух таких углесосов последовательно в одной камере на основном горизонте (рис. 30.9) или второго на промежуточном горизонте дает возможность транспортировать угольную пульпу из гидрошахты на поверхность на высоту 400—450 м при суточной добыче 6000 т угля и консистенции пульпы по объему Т: Ж = = 1:4. Углесос J всасывает пульпу нз пульпосборника и подает ее по пульпопроводу 2 во всас второго углесоса 3, который по пульпопроводу 4 выдает ее на поверхность. К. п. д. углесосов (0,55—0,65) больше, чем у других средств гидроподъема. К недостаткам углесосов следует отнести ограниченность высоты подъема, измельчение угля и быстрый износ рабочих органов (рабочие колеса служат примерно 500 ч).

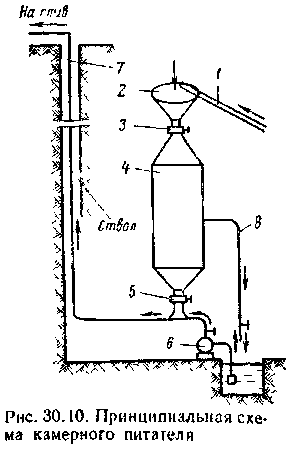

Питатели — это механические или механогидравлическис загрузочные аппараты, предназначенные для ввода пульпы или сухого материала в пульпопровод при высоконапорном гидротранспорте по трубам на большие расстояния или на большую высоту гидроподъема при глубоких шахтах. Питатели сложнее по конструкции, чем углесосы, имеют большие размеры и массу, но меньше измельчают уголь, меньше изнашиваются и имеют более высокий к. п. д.

Уголь (или порода) предварительно измельчаются в дробилке До крупности, не превышающей половины внутреннего диаметра трубы пульпопровода. Затем конвейером / уголь подается в приемный бункер 2 питателя, а из него при открытой верхней задвижке 3 — в камеру 4 (нижняя задвижка 5 в это время закрыта). Затем закрывают верхнюю задвижку и открывают нижнюю. Часть потока воды, нагнетаемой насосом б, заполняет камеру и создает в ней такое же давление, как и в нагнетательном трубопроводе 7. Камера всегда заполнена водой, а ее излишек сливается через трубу 8 в водосборник. Уголь, загруженный в камеру, под действием собственного веса спускается вниз, и, попав в поток, создаваемый насосом, уносится в виде пульпы по трубопроводу 7 на поверхность к месту слива. После освобождения камеры от угля закрывают нижнюю задвижку и открывают верхнюю. Далее цикл повторяется. Чтобы обеспечить непрерывное поступление угля в пульпопровод, используют несколько камер, работающих водном режиме. Когда одни камеры разгружаются, другие загружаются. Работа питателя может быть автоматизирована § 10. Вспомогательное оборудование гидрошахт На гидрошахтах в качестве вспомогательного оборудования применяют: гидросветильники ГС-60 м для освещения забоев; гидросветильник состоит из фары с электролампой, генератора электрического тока и гидротурбины, являющейся двигателем генератора; сверла ручные и колонковые — электрические, пневматические и гидравлические с приводом от гидротурбины; вентиляторы гидравлические для местного проветривания горных выработок, у которых гидротурбина и рабочее колесо приводятся во вращение водой, подаваемой под давлением 4 МПа. Арматурой для трубопроводов (водоводов и пульпопроводов) на гидрошахтах служат:

задвижки — для перекрытия или открытия доступа воды или пульпы в ту или иную часть трубопровода (при низконапорном гидротранспорте задвижки применяют с ручным управлением, при высоконапорном — с электрическим или гидравлическим приводом, что намного облегчает управление); обратные клапаны — для установки на трубопроводах с целью предотвратить движение потока в обратном направлении при отключении насоса, углесоса; вантузы (клапаны), устанавливаемые в верхней части водовода или пульпопровода для выпуска из них воздуха; температурные компенсаторы (телескопическое соединение двух труб с сальниковым уплотнением) — для компенсации тепловых изменений длины трубопровода и поворота его по мере износа; 392

быстроразъемные соединения труб различных конструкций и типоразмеров. Малооперационность гидравлического способа добычи угля позволяет успешно применять на гидрошахтах комплексную механизацию и автоматизацию производственных процессов и операций. На многих гидрошахтах в автоматическом режиме работают главные вентиляторные установки, гидроподъем, насосные и пульпоперекачные станции, гидромониторы; дистанционно управляются комбайны, гидромониторы, дробильные установки, задвижки для распределения технологической воды и пр.

СПИСОК ЛИТЕРАТУРЫ i. Астахов А. В., Пономаренко К). Ф. Гидропривод рудничных машин. М., Недра, 1931. 2 йерман В. М., Верескунов В. И., Цетнарский И. А. Системы гидропривода выемочных и проходческих машин. М., Недра, 1982. 3. Бурошнсгоеая выемка угля/'П. Е. Левкович, В. И. Мезников, Г. В. Дьяченко и др. Киев, Техшка, 1982. 4. Васильев Ю. В., Васильев А. 3., Агарков В. Г. Щитовая выемка угля на крутых пластах. Донецк, «Донбасс», 1979. 5. Еьссев В. С, Архипов Г. И., Розанов Е. С. Применение проходческих комбайнов на шахтах. М., Недра, 1981. 6. Зипевич В. Д., Гешлин Л. А. Поршневые и шестеренчатые иневмодвнга-тели горно-шахтного оборудования. М., Недра, 1982. 7. Интенсификация угледобычи/В. А. Воронин, А. Ф. Остапенко, Б. А. Грядущий и др. Киев, Техн1ка, 1980. 8 Краков С. С, Лелеко Б. П., Шульга В. Г. Оборудование комплексно-механизированных лав. Киев, Техжка, 1981. 9. Комплексная механизация и автоматизация очистных работ в угольных 10. Малевич Н. А. Горнопроходческие машины и комплексы. М., Недра, 1980. 11. Машины и комплексы оборудования для очистных и проходческих работ. Каталог-справочник. М., ЦНИЭИуголь, 1978. 12. Машины и оборудование для проведения горизонтальных и наклонных горных выработок. Под общей редакцией Б. Ф. Братченко. М., Недра, 1975 13. Машины и оборудование для угольных шахт. Справочник под редакцией В П. Герасимова и В. Н. Хорина. М., Недра, 1979. 14. Михайлов Ю. И., Кактович Л. И. Горные машины и комплексы. М., Недра, 1975. 15. Очистные механизированные комплексы ОКП/Д. М. Орехов, Г. Г. Буров, В. В, Вельтищев и др. М., Недра, 1981. 16. Пархоменко А- И., Остапенко А Ф., Попов В. И. Эксплуатация и ремонт угольного комбайна 2К52М. М., Недра, 1982. 17. Сбгоеев А. Ф., Симонов В. В. Ультразвуковые установки для приготовления водкой эмульсии к механизированным крепям. ЦНИЭИуголь экспресс-информация. М., 1977.

18. Солод В. И., Гетопанов В. И., Рачек В. М. Проектирование и конструирование горных машин и комплексов. М., Недра, 1982. 19. Солод В. И., Зайков В. И., Первое К. М. Горные машины и автоматизированные комплексы. М., Недра, 1981. 20. Стрелосидные проходческие комбайны/В Е. Германов, И. И Мельников, И. Д. Фишман и др. М., Недра, 1978. 21. Струговая выемка угля/А Д. Игнатьев, В. С. Беляев, А. А. Карленков я др. At., Недра, 1978. 22. Технология безлюдной выемки угля'П. Е. Левкович, Н Е. Чаленко, В. Л. Дроздов и др. Киев, Техш'ка, 1980 23. Угледобывающий комплекс «Донбасс». Под редакцией Башковз А И. М., Недра, 1978. 24. Федунсц Б. И.. Симонов В. М. Эффективность отработки пологих пластов. М., Недра, 1982. 25. Корин В. Н. Объемный гидропривод забойного оборудования. М., Недра, 1980. 26. Эксплуатация узкозахватных комбайнов на шахтах Донбасса/И. Л. Эль-кин, В. А. Антипов, С. С. Казаков и др. Киев, Техшка, 1980. 27. Яцких В. Г., Имас А. Д., Спектор Л. А. Горные машины и комплексы. М., Недра, 1974.

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ Абразивность горных пород 74 Коронки буровые 25 Агрегаты струговые 212 Крепи механизированные 224 — фронтальные 317 ------ оградительные 223 — щитовые для крутых пластов 305, --------------- оградительно-поддерживаю- 311 щие 224 ----------------- демонтаж 314 ------ поддерживающие 224 ----------------- монтаж 313 ------ поддерживающе-оградитель- Бар цепной 94 ные 225 Бурение вращательно-ударное 11 --гидравлические схемы 231 — вращательное 10 ' F --гидростоики 228 — ударно-вращательное 10 Крепь агрегатная 226 1 Крепость горных пород 75 Выемка угля безлюдная 318 Машина бурильная 9, 41 Вязкость горных пород 75 — буровая гезенкопроходческая 63 Гидродомкраты передвижения секций бурошнековая 319 крепи 226 - выемочная 68 Гидромагнстраль 231 - пневмозакладочная 371 Гидромеханизация 376 Молотки отбойные 4, 8 — способ взрывогидравлический,,, „ „,_ ------ гидравлический 377 Насадка 382 ------ гидромеханический 377,,-,,, „■„ — - механогидравлический 377 Организация работ 311312 Отказы оборудования 292 Динамометр крупного скола 76 Долговечность машин 291 Параметры разрушения породы 359 Закладка гидравлическая 366 - резца геометрические 38 — комбинированная 366 Перфораторы 11, 26 — механическая 365 Питатели 390 — пневматическая 3G5 ПДаНоЖаМоМпа, °Рганизгш-ни Ра°ОТ — ручная 364 £89- *°°> -301 _ самотечная 364 Пластичность горных пород 75 Заклинивание струга 298 Подача распорно-шагающая 332 Заходка 384 Показатель сопротивляемости угля резанию 77 Инструмент проходческих комбай- Прочность горных пород 74 нов 357 Пылеподавление 25, 146, 347 барабанные 92 Разрушение горных пород 73 ---------- баро-цепные 94 Расширители скважин 63 ______ корончатые 94 Режущий инструмент горных машин --------- шнековые 89 °} Резание угля 78, 79 Кабелеукладчик 188 Резцедержатели 86 Клапан обратно-разгрузочный упра- Резцы 83, 85 вляемый 234 Комбайн очистной проходческий Сверла колонковые 33 325, 328, 330, 342 Связь шарнирная 103 ------ узкозахватный 70, 153, 155, Сопротивляемость угля резанию 76 174 Способы бурения 9 ------ широкозахватный 69 Станции буровые 54, 66, 68 Комплекс очистной 217, 243, 284 — насосные 236, 240 — — монтаж-демонтаж 279 — проходческий 348 Температурные компенсаторы 392 — струговый 295 Твердость горных пород 74

Углесосы 390 Шарошка 358 Установки бурильные 43, 53 Шнек 89, 164 — для приготовления эмульсии 242 Щит проходческий 361 — пылеотсасывающие 347 Щитки противоотжимные 271 — струговые 190 Ус.ройство воздухораспределения зо- Элементы резца 82 лотниковое 17 Эрлифт 378, 379 ------ клапанное 16 Эффективность процесса разрушения ----- секционирующее 285 357 Формирование струи гидромонитора Ядро пылеВое 78

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1086; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.234.202 (0.015 с.) |

Существуют различные виды питателей камерные, трубчатые, шнековые, поршневые и др. На гидрошахтах применяются ка мерные(рис 3.10) и трубчатые.

Существуют различные виды питателей камерные, трубчатые, шнековые, поршневые и др. На гидрошахтах применяются ка мерные(рис 3.10) и трубчатые.