Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бурильные установки на тележках для бурения шпуровСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

§ 1, Классификация бурильных установок Для механизации бурения шпуров и повышения производительности бурения в 3—5 раз, как у нас, так и за рубежом, все более широкое применение получают бурильные установки на тележках. Такая установка представляет собой бурильную машину, состоящую из бурильной головки с подающим механизмом (подат-чиком), установленную на гидрофицированном манипуляторе на тележке. Установка позволяет одной штангой бурить в необходимом направлении шпуры на полную глубину (до 3 м) в оптимальном режиме. Бурильные установки на тележках можно классифицировать по следующим основным признакам: по схеме бурения шпуров — на фронтальные и радиалыю-фрон» тальные, при фронтальной схеме обуривается только лобовая часть забоя выработки; при радиально-фронтальной — помимо лобовой части забоя обуриваются также кровля и бока выработки; по типу ходового устройства — на колесно-рельсовый, гусеничный и пневмоколесный ход; по способу передвижения — на самоходные и несамоходные; по типу двигателя привода хода — на электрический, пневматический или дизельный; по числу установленных на тележке бурильных машин — с одной машиной, двумя, реже с большим числом; по типу бурильной головки — на вращательные, вращательно-ударные, реже на ударно-поворотные и вращательно-ударные. В угольной промышленности основное применение получили бурильные установки на тележках с одной или двумя бурильными машинами вращательного или вращательно-ударного действия на колесно-рельсовом ходу. При выборе типа бурильной машины для конкретных горно-геологических условий необходимо исходить прежде всего из размеров и назначения горной выработки, крепости буримых пород, вида энергии, технической характеристики бурильной машины. Технические характеристики основных бурильных установок на тележках приведены в табл. 5.1.

§ 2. Бурильные установки БУЭ1М и БУЭЗ Бурильная установка БУЭ1М (рис. 5.1) предназначена для бурения шпуров и выбуривания угля при проведении горизонтальных выработок, преимущественно однопутного сечения от 6 до 10 м2 в свету, по породам с коэффициентом крепости / < 1G в шахтах, опасных по газу и пыли. Бурильная установка БУЭ1М выпускается в двух исполнениях: с бурильной головкой вращательного действия для бурения шпуров по породам крепостью / = s= 4-f-8 и вращательно-ударного для пород крепостью / = 6-=-16, при этом бурильная установка может работать и во вращательном режиме. Выбуривание угля производится установкой в подготовительных выработках со смешанным угольным и породным яа-боями, в которых применение взрывных работ по углю запрещается. Установка БУЭ1М (рис. 5.1) состоит из бурильной машины с бурильной головкой), установленной на конце стрелы, манипулятора 6, рамы-бака 7 для масла, шасси 8, гидросистемы с пультом управления 9, электрооборудования 10, сиденья 11 для машиниста, буфера 12. Бурильная машина, в свою очередь, состоит из бурильной головки / g электродвигателем мощностью 7,5 кВт и редуктором 2, буровой штанги 3, податчика 4 с гидроцилиндрами и направляющей рамой. При выбуривании угля скважинами диаметром 300 мм предусмотрена установка штанги с коронкой 5, оснащенной резцами, вместо штанги для бурения шпуров.

Кинематическая схема бурильной установки (рис. 5.2). Бурильная головка вращательного действия (рис. 5.2, а) представляет собой трехскоростной редуктор /— 12 с приводом от электродвигателя Ml. В зависимости от физико-механических свойств буримых пород производится переключение частоты вращения бура, что позволяет выбирать оптимальный режим бурения. Переключение осуществляют рукояткой Р, которая перемещает блок шестерен 10 но шлицам вала и вводит блок в зацепление с одной из следующих трех шестерен; малой 9, большой 8 или с шестерней 12. Таким путем получают три частоты вращения шпинделя — 151, 317 и 731 об/мин. Малая частота применяется при бурении по крепким породам. t' Для бурения шпура в патрон бурильной головки вставляется хвостовик штанги с резцом на конце. Хвостовик удерживается в патроне двумя выступами. Через муфту боковой промывки и отверстие в хвостовике подводится вода под давлением, которая далее по осевому каналу в штанге поступает на забой для промывки шпура. Кинематическая схема бурильной головки вращательно-ударного и вращательного действия (рис. 5.2, 6) предусматривает пере дачу вращения от вала / через соединительную муфту валу // и жестко насаженной на нем шестерне 1. Далее вращение передается в обе стороны — от шестерни 2 к вращателю и от шестерни 11 к ударному механизму 15.

В первом случае с шестерней 2 получает вращение вал III, на котором жестко закреплены также шестерни 3 и 6. Блок-шестерня 4—5, сидящая на шлицевом валу IV, может перемещаться по нему посредством рукоятки Рх и входить в зацепление с шестернями 3—4 либо 5—6, поэтому вал IV и соединенный с ним посредством кулачковой муфты 19 вал V имеют две частоты вращения. Далее через шестерни 18—16 вращение передается шпинделю * и буровой штанге 17. Передача к ударному механизму осуществляется от шестерни // через кулачковую полумуфту 8, которая постоянно поджата пружиной 7 к торцовым зубьям шестерни 11. Полумуфта предназначена для устранения запуска ударного механизма в направлении обратном, предусмотренному конструкцией, что может произойти при неправильном подключении электродвигателя бурильной головки к электросети. От кулачковой полумуфгы вращение передается посредством шестерен 9 и 10 валу VI и через кулачковую муфту 12 валу VII, or которого через шестерни 13 и 14 приводится в действие ударный механизм 15. Боек ударного механизма имеет обод, на наружной поверхности которого выполнен плавный криволинейный выступ, охватываемый двумя парами направляющих роликов, опирающихся на подшипники качения?. При вращении бойка обод получает от ударного механизма возвратно-поступательные движения и во время хода вперед наносит удары по торцу хвостовика штанги через промежуточный боек. Для уменьшения силы отдачи подшипники направляющих роликов заключены в упругие резиновые амортизаторы, закрепленные в корпусе ударника. Кроме того, концы обоих направляющих роликов опираются на осевые амортизаторы. Для уменьшения их нагрева, а также нагрева смазки, залитой в корпус ударника, предусмотрены два холодильника, размещенные в верхней и нижней крышках корпуса ударника.

Вода, подводимая под давлением для промывки забоя шпура, предварительно проходит через холодильники, затем поступает через муфту боковой промывки в осевой канал буровой штанги и далее на забой шпура. Бурильная головка вращательно-ударного и вращательного дейсшия может, в случае необходимости, работать только в режиме вращательного бурения (при некрепких породах). Для этого следует выключать ударный механизм посредством рукоятки Р2, что производится только при выключенном электродвигателе бурильной головки во избежание поломки зубчатых передач. Изменение частоты вращения шпинделя (144 и 375 об/мин), а следовательно, и буровой штанги при переходе с режима вращательно-ударного бурения на режим вращательного бурения и обратно осуществляется рукояткой Рх соответствующим переключением блока шестерен 4 — 5. Цепной податчик предназначен для перемещения бурильной головки с буровой штангой и создания при бурении осевого усилия на забой.Податчик состоит из направляющей балки 13

(см. рис. 5.2, а), на которой установлены привод подачи 15 и натяжное устройство для цепи 14. Бурильная головка закреплена болтами на плите податчика и перемещается с ней по направляющей балке. Для предотвращения прогиба штанги при бурении применены подвижный люнет 16 и неподвижный 17. Бурильная головка на забой подается гидроцилиндровым механизмом подачи с реечным умножителем хода и цепной передачей. Умножитель хода представляет собой механизм, состоящий нз двух пар гидроцилиндров 19, в которых движутся поршень и поршень-рейка 18, имеющая зацепление с вал-шестерней 20, на которой жестко закреплена приводная звездочка 21 цепи. Манипулятор предназначен для пространственного перемещения бурильной машины и придания ей нужного направления, а также удержания в заданном положении при бурении. Манипулятор гидрофицирован, что позволяет выполнять следующие операции: вращение стрелы манипулятора вместе с бурильной машиной относительно продольной оси на угол ±180°, что осуществляется редуктором манипулятора РМ, состоящим из двух гидроцилиндров, в которых помещены два поршня 23, соединенные между собой рейкой, входящей в зацепление с шестерней 24. Далее через коническую пару 22 — 25 вращение передается стреле; подъем стрелы в вертикальной плоскости и поворот в горизонтальной при помощи гидроцилиндров Гх и Г2; подъем и поворот бурильной машины относительно манипулятора посредством гидроцилиндров Л, и Г4 в вертикальной и горизонтальной плоскостях;

перемещение направляющей балки податчика по кронштейну манипулятора гидроцилиндром надвигания Гь. От электродвигателя М3 (мощностью 7,5 кВт) через редуктор 26 — 27 — 28 приводится в действие насос гидросистемы. Передвижение бурильной установки по рельсовому пути осуществляется приводом хода ПХ, который состоит из гидромотора 29 и трехступенчатого редуктора 30. Шасси служит основанием бурильной установки и состоит из рамы, к которой на полуосях крепятся правая и левая ходовые тележки. На тележках смонтированы ходовые колеса, рельсовые захваты и четыре маневровых катка 31, попарно на каждой тележке. С помощью двух гидроцилиндров Ft тележки могут быть раздвинуты или сдвинуты относительно рамы шасси с учетом размеров колеи (600—900 мм). Благодаря этому в транспортном положении бурильная установка занимает небольшую ширину (600 мм), что имеет существенное значение в горных выработках малого сечения. Для перекатывания бурильной установки на запасной путь раз-миновки предусмотрена специальная платформа, которая накладывается на обе колеи. Перекатывание производится посредством четырех катков 31, опускание и- подъем которых осуществляются при помощи червячных редукторов. Конструкция катков позволяет

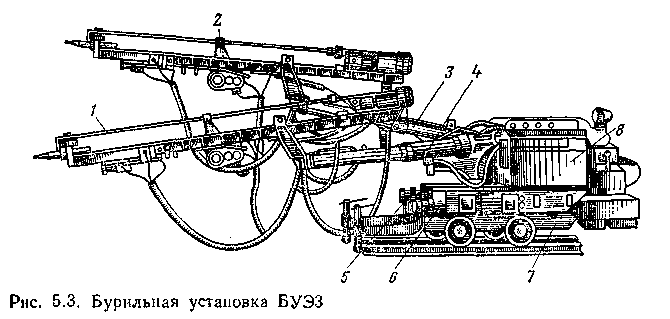

поочередным включением на сдвигание—раздвигание откатить установку к стенке выработки. При этом установка приподнимается над рельсами, опираясь катками на швеллеры специальной перекатной платформы. Бурильная установка электрическая БУЭЗ (рис. 5.3) вращатель-но-ударного и вращательного действия предназначена для бурения шпуров и выбуривания угля скважинами при проведении горизонтальных подготовительных выработок высотой до 4,5 м. и сечением от 9 до 20 м2 в свету по породам с коэффициентом крепости / < 16. Установка БУЭЗ отличается от БУЭ1М наличием двух бурильных машин / и 2, двух манипуляторов 3 и 4, тележек — правой 5 и левой 6, установленных на ходовом колесном шасси 7. На каждой из тележек независимо смонтированы насосная станция 8, гидро-и электроаппаратура управления бурильной машиной, манипулятором и тележкой. Таким образом, кинематически бурильная установка БУЭЗ состоит из двух независимых групп. Поэтому в процессе бурения управляют установкой два машиниста, один из которых находится с левой, а другой с правой стороны установки возле тележек. Бурильная машина, манипулятор и насосная станция, унифицированы g аналогичными узлами бурильной установки БУЭ1М. Применение на одной ходовой тележке двух независимых бурильных машин вместо одной позволяет повысить производительность бурения в 1,5—2 раза и использовать установку в выработках большого сечения. Бурильная установка БК.Г2 Бурильная установка с гидроударником БКГ2 (рис. 5.4) с двумя бурильными машинами вращательно-ударного или вращательного действия предназначена для бурения шпуров в выработках сечением от 9 до 22 м2 в свету по породам с коэффициентом крепости / < 16.

Каждая бурильная машина состоит из бурильной голоеки I и податчика 2, смонтированных на двух манипуляторах 3; пульта управления 5; общей маслостанции 6 и колесно-рельсового механизма передвижения 9. Надвигание каждой бурильной машины на забой осуществляется гидроцилиндром 4 с ходом 1,1 м. Подат-чик перемещает бурильную головку на забой двумя спаренными гидроцилиндрами со скоростью рабочего хода 3,6 м/мин и обратного — 7 м/мин. Электродвигатель маслостанции мощностью 40 кВт через полумуфты и раздаточный редуктор приводит во вращение шесть шестеренных насосов — из них два питают гидромоторы бурильных головок, два — гидроударники бурильных головок и два — гидроцилиндры манипуляторов и механизмов подачи бурильных машин.

Основными узлами каждой из двух бурильных головок являются гидроыотор, редуктор, гидроударник и гидрораспределитель. Гидромотор приводит во вращение через двухскоростной редуктор шпиндель с буровой штангой. В редукторе имеется передача для вращения вала-распределителя, при помощи которого приводится в действие золотник гидроударника. Золотник обеспечивает впуск в отсечку масла, поступающего в гидроударник, посредством которого при нанесении ударов по хвостовику буровой штанги во время ее вращения достигается ударно-вращательное бурение, применяемое при крепкой породе. При вращательном способе бурения вал-распределитель отключается от редуктора. При помощи гидроцилиндров, установленных на манипуляторах, осуществляются подъем стрелы в вертикальной плоскости и поворот в горизонтальной, а также наклон бурильной машины. Вращение стрелы манипулятора и поворот бурильной машины относительно манипулятора производятся при помощи гидравлических винтодомкратных механизмов. Рама 8 механизма передвижения 9 конструктивно выполнена так, что является одновременно маслобаком. На ней установлены электродвигатель, насосная и магнитная станции и захваты 7 для крепления машины к рельсам при бурении. На заднем кронштейне бурильной установки смонтирован пульт управления, имеющий электро- и гидроаппаратуру для пуска и регулирования. Бурильная установка при работе обслуживается двумя машинистами. Шпуры бурятся с боковой промывкой; расход воды — 30 л/мин. § 4. Бурильная установка БУ-1 (БУ1Б) Бурильная пневматическая установка БУШ вращательно-ударного действия предназначена для бурения шпуров по породе с коэффициентом крепости / = 6-М6 при проведении горизонтальных горных выработок сечением от 6 до 20 м2. Установка оснащена бурильной головкой 1100-1-Ш или БГАШ; в последнем случае она имеет индекс БУ1Б.

Установка БУШ (рис. 5.5) состоит из бурильной машины I, манипулятора II, верхней III и нижней IV тележек. Установка снабжена складными балками-рельсами, которые подкладыва-ются под перекатные ролики нижней тележки; вся установка с помощью кривошипных механизмов поднимается вверх и перекатывается на соседний путь. Бурильная головка состоит из пневмоударника ПУ и вращателя, который передает крутящий момент буровой штанге от шестеренного нереверсивного пневмомотора П1 мощностью 3,7 кВт через трехступенчатый редуктор, состоящий из зубчатых колес 1 — 6. При вращении буровой штанги пневмоударник наносит своим бойком удары но ее хвостовику. Перемещение бурильной головки по направляющей балке бурильной машины и осевой нажим на забой осуществляются при помощи винтового податчика. Последний приводится в действие от реверсивного шестеренного пневмомотора Я2 мощностью 18,4 кВт через две пары зубчатых колес 7 — 8 и 9 — 10. Стрела манипулятора получает вращение вокруг своей продольной оси от пневмомотора П3 через червячно-цилиндрический редуктор с зубчатыми колесами //— 12, 15—16 и червячную передачу 13—14.

Насос гидросистемы приводится в действие от пневмомотора Пх через одноступенчатый редуктор с зубчатыми колесами 17—18. Масло под давлением от шестеренного насоса НШ, встроенного в бак верхней тележки, подается к гидрораспределителю, а от него — к гидроцилиндру подъема Г, стрелы и двум гидроцилиндрам Г2 поворота стрелы манипулятора относительно верхней тележки, а также к гидроцилиндру Г3 надвигания верхней тележки относительно неподвижной нижней. На верхней тележке установлены насосная станция, пневмо-и гидропульты управления, на нижней — захваты 19 за рельсы и боковые откидные пневмодомкраты для придания установке устойчивости при бурении. Распор бурильной машины в массив забоя производится двумя пневмодомкратами 20. Бурение ведется с боковой промывкой. Установка при работе обслуживается машинистом и помощником. Бурильная вращательно-ударная головка 1100-1-1М (рис. 5.6) является исполнительным органом пневматических бурильных установок БУ1, БУР2 и других при бурении шпуров в крепких породах с коэффициентом крепости / = 8-^12. Бурильная головка состоит из пневмоударника 6, пневмомотора 10 с двумя роторами и трехступенчатого редуктора 9, который передает крутящий момент от пневмомотора шпинделю 2. Внутри шпинделя расположен патрон 3 с выступами, через которые крутящий момент передается хвостовику буровой штанги. При вращении штанги по ее хвостовику наносятся удары посредством поршня 5. Сжатый воздух к пневмоударнику подводится через штуцер 8 и золотниковое воздухораспределительное устройство 7, к роторам пневмомотора — через патрубок // и продольный паз, имеющийся в корпусе пневмомотора. Для уменьшения шума, возникающего при работе пневмомотора, установлен глушитель 12 реактивного типа. Пружина 4 предназначена для отжатия патрона 3 от поршня 5 и тем самым для предотвращения нанесения им ударов по хвостовику буровой штанги до тех пор, пока резец штанги не упрется в породу. Вода для очистки шпура подается через муфту боковой промывки 1 и далее через осевой канал в буровой штанге на забой шпура. Бурильная ударно-вращательная головка БГА1М имеет аналогичные бурильной головке 1100-1-Ш устройство и принцип действия и отличается только конструкцией редуктора. § 5. Эксплуатация бурильных установок Перед началом работы в забое необходимо убедиться в безопасном состоянии рабочего места и в исправности бурильной установки. Далее следует произвести смазку деталей установки согласно карте смазки, заменить изношенный режущий инструмент, опробовать установку без нагрузки. Затем необходимо разметить

на забое месторасположение шпуров и установить ходовую тележку так, чтобы податчик можно было направить для бурения шпура в нужную точку забоя. Тележку закрепляют при помощи рельсовых захватов и боковых домкратов, которые распирают в стенки выработки. При помощи манипулятора выставляют податчик по направлению бурения шпура. Закрепляют раму по-датчика неподвижно относительно забоя домкратами, имеющимися на переднем конце рамы. Производят забурпвание при небольшом осевом усилии с подачей воды для промывки шпура. Затем ведут бурение одной штангой на полную глубину шпура (до 3 м). При вращательно-ударном бурении различных по крепости пород необходимо выбирать оптимальный режим бурения, характеризующийся энергией и частотой ударов и оеевым усилием. Повышение давления сжатого воздуха вызывает увеличение энергии и частоты ударов пневмоударнпка, что увеличивает скорость бурения. При бурении пород средней крепости осевое усилие должно быть достаточным для вдавливания режущих кромок коронки в породу, а крутящий момент достаточным для разрушения образующихся гребешков породы на забое шпура между смежными ударами. Ударная нагрузка в этом случае является вспомогательной, способствующей внедрению режущих кромок коронки на более значительную глубину. При более крепких породах ударная нагрузка является основной, поэтому должна увеличиваться энергия единичного удара, а осевое усилие должно быть достаточным для поддержания режущих кромок коронок прижатыми к забою шпура в момент удара. При этом частоту ударов за один оборот буровой штанги необходимо увеличивать, чтобы уменьшить расстояние между смежными ударами. Оптимальный режим бурения наилучшим образом достигается при его автоматическом регулировании. По окончании бурения установку необходимо перевести в транспортное положение, отогнать от забоя на безопасное расстояние и перекатить на запасной путь. Глава 6

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1716; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.133.214 (0.014 с.) |