Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология алмазного буренияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Алмазные коронки имеют небольшой диаметр, поэтому бурильные трубы должны иметь ниппельные соединения. Для коронок диаметром 36 и 46 мм применяются штанги диаметром 33,5 и 42 мм соответственно; для коронок 59 и 76 мм диаметром 50 мм. Коронка, колонковая труба, переходник и нижние штанги должны быть после свинчивания соосны и прямолинейны. При бурении в крепких породах между коронкой и колонковой трубой необходимо включать алмазный расширитель для калибровки ствола. Это уменьшит время на разбурку скважины и увеличит работоспособность алмазной коронки. Для борьбы с искривлением скважины рекомендуется ставить второй алмазный расширитель между колонковой трубой и переходником. В процессе бурения у алмазной коронки уменьшается наружный диаметр, а внутренний диаметр увеличивается. Следовательно, увеличивается и диаметр керна. Поэтому, прежде чем опускать в скважину новую, еще не работавшую коронку, необходимо предварительно проработать забой скважины крестовым долотом для того, чтобы разрушить оставшийся керн. Если не провести такой операции, внутренние алмазы коронки могут быть разрушены керном. При бурении бескерновыми коронками эта операция отпадает. Спуск инструмента с алмазной коронкой следует производить без толчков и ударов, чтобы не повредить алмазов. Новую, еще поработавшую коронку надо спускать особенно осторожно, при спуске наблюдать, не зажимается ли новая коронка в суженной внизу скважине. Если коронка защемляется, надо приподнять ее и приступить к разбурке скважины - иначе можно сколоть наружные алмазы. Коронку на забой необходимо ставить осторожно, без толчков и ударов. По данным зарубежной практики, бурение мелкоалмазными коронками диаметром 46 и 36 мм можно вести при 750 - 1500 об/мин. При больших скоростях вращения колонна бурильных труб может сильно выбрировать, что снижает стойкость алмазной коронки. Для уменьшения вибрации бурильные трубы снаружи смазываются специальным густым составом, содержащим канифоль, нигрол, животный жир и др. С увеличением крепости и абразивности породы число оборотов коронки уменьшают. При глубоком бурении скорость вращения снижается до 150 - 250 об/мин. При постановке на забой новой коронки дают вначале небольшое осевое усилие (150 - 200 кг) и малую скорость вращения; по мере приработки алмазов в коронке в течение 10 - 15 мин нагрузку на коронку и число оборотов ее повышают до нормальных. Осевое усилие на коронку чаще всего доводят до 600 - 800 кг.

Бурение ведут не до полного износа коронки, а при снижении скорости бурения до 2 - 3 см/мин ее меняют. Промывка при алмазном бурении должна обеспечивать хорошее охлаждение алмазов, так как они при сильном нагреве портятся. Скорость восходящего потока между колонной штанг и стенками скважины должна быть не менее 0,6 - 0,8 м/сек. При наполнении колонковой трубы керном инструмент поднимают. Для этого над коронкой помещают кернорватель, который срывает керн от забоя. Поднятая коронка отвертывается и осматривается. Керн из колонковой трубы извлекается. Алмазную коронку следует заменить в случае: · механического повреждения коронки; · появления на торце коронки круговых борозд вследствие отсутствия полного перекрытия рабочего торца алмазами; · сильного оголения алмазов; · износа коронки по диаметру. Износившиеся алмазные коронки отправляют на завод, где матрицу растворяют в соответствующих кислотах и отбирают пригодные для бурения алмазы, которые вторично используются в коронках. При бурении отечественными алмазными коронками скорость вращения обычно принимается в пределах 250 - 450 об/мин. Осевая нагрузка принимается из расчета от 40 до 60 кг на 1 см2 рабочего торца коронки в зависимости от насыщенности торца алмазной коронки алмазами. 9. Для бурения в современно промышленности используют специальные инструменты или детали, которые именуют долотами или коронками. Это насадки на буровые механизмы или установки, что выполняют непосредственно функцию бурения. Их крепят на роторы, которыми любая буровая установка оборудована в обязательном порядке. Однако долота и коронки могут различаться по своей структуре, так как предназначаются для разработки различных пород. Отдельным классом считаются твердосплавные буровые колонки и долота, о которых сейчас и пойдет речь. Для бурения необходимо применять долото или коронку. Это главный рабочий инструмент, который берет на себя всю нагрузку от разработки породы. Само по себе долото – это искусственно вылитая из металла матрица, на которую монтируют дополнительные детали. Например, шарошки, зубцы и т.д. При вращении эти зубцы разрабатывают породу и дают человеку возможность выполнять бурение каналов, тоннелей и т.д. Без них невозможно обойтись при разработке шахт, прокладке тоннелей для метро или автомобильных путей, коммуникаций и т.д. Коронки являются по сути тем же долотом, только работают они немного по другому принципу. Стандартное долото разрабатывает породу прямым методом контакта. То есть оно будет бурить землю по всей площади соприкосновения. И возможно даже по краям, если для этого на нем установлены необходимые элементы. Коронки же дают нам возможность работать колонковым методом. Простейший пример таких действий – бурение алмазными коронками бетонных конструкций. Сама коронка имеет форму пустотелого цилиндра. Одна стенка цилиндра является его тыльной стороной, а второй просто нет. Вместо нее коронка по периметру затачивается или оборудуется нарезными бурильными элементами. В основном резцами или чем-то подобным.

Твердосплавные долота и коронки от обычных отличаются используемыми режущими элементами. Учеными уже доказано, что при процессе бурения любых пород есть определенная зависимость износа бурильного инструмента, от нескольких факторов. Чтобы увеличить их срок работы используют твердосплавные металлы. Имеются в виду сплавы из никеля, вольфрама и титана. Существует огромное количество сплавов такого типа, поэтому выделять основные смысла нет. Только стоит понимать, что твердосплавными делают не тело долота или коронки, а сами режущие элементы. Исключения, конечно, имеются, но они чрезвычайно редки. А все дело в том, что буровые долота и коронки полностью из вольфрама или титана – это инструменты огромной прочности, но и не меньшей цены. Использовать их в абсолютном большинстве случаев нерентабельно. Другое дело, когда буровые насадки оборудуют только режущими элементами, которые уже выполняли из твердых сплавов. В таком случае затраты на производство понизятся в десятки раз, а вот долговечность работы и эффективность оборудования обязательно повысится. Долота, как правило, оборудуют врезными пластинами, конусообразными резцами и т.д. Их запрессовывают непосредственно в матрицу или рабочий элемент. Например, твердосплавные частицы всегда запрессовывают в шарошки, таким образом, повышая их надежность и долговечность. Коронки не нуждаются в использовании пластин, на них монтируют очень мелкие резцы, или же прикручивают стираемые расходные насадки из твердых сплавов. Виды Твердосплавные долота и коронки от обычных, как правило, отличаются только наличием усиленных резцов, а потому и классификация их тоже практически одинакова. Так, буровые коронки из твердых сплавов по типу конструкции делят на: Зубильные; Для гидроударного бурения; Ребристые; Резцовые; Самозатачивающиеся. Первый вариант – это коронки для бурения перфораторным методом. Их оборудуют довольно крупными и серьезно заточенными резцами. Системы гидроударного бурения имеют твердосплавное покрытие, которое позволяет им разрабатывать крупные и прочные породы. Например, скальные отложения гранита, абразивных камней и т.д. Ребристые образцы используют для разработки песчаников, глинистых грунтов и карстовых пород. Они чрезвычайно долговечны, так как используются с довольно мягкими грунтами. Резцовыми коронками пользуются, когда надо взаимодействовать со сланцами и известняками. Последний тип инструмента – это самозатачивающиеся модели коронок. Их твердосплавные резцы и режущие пластины разработаны так, чтобы иметь возможность не стираться во время бурения, а наоборот, затачиваться. Такие модели чрезвычайно дороги, но и качество у них соответствующее. Характеристики твердосплавных коронок тоже мало чем отличаются от аналогичных у стандартных моделей. Их диаметры начинаются от 50-70 миллиметров. Верхняя же планка у массовых образцов находится на уровне 700-900 миллиметров. Но это далеко не предел. Длина режущей насадки коронок равняется 35-130 мм. Это если рассматривать средние по своим габаритам модели. Интересен тот факт, что чем больше диаметр рабочего лезвия на коронке, тем дольше оно проработает и будет пригодной к нормальной эксплуатации. Разновидностей долот для бурения тоже хватает, но твердосплавными резцами оборудуют преимущественно две основных разновидности. Имеются в виду долота: Шарошечные; Матричные

Шарошечные долота удобны своей функциональностью и практичностью. На подвижную основу из нескольких лап монтируют шарошки. Именно шарошки и оборудуются твердосплавными резцами. Их диаметр может начинаться от 50 мм и доходить до довольно высоких значений. Как правило, шарошек используется несколько. Самыми популярными считаются трехшарошечные модели, хотя здесь все зависит от конкретной ситуации. Шарошечные долота из твердых сплавов являются оптимальным решением для тех, кому нужно получить качество за приемлемую сумму. Матричные долота отличаются немного другими характеристиками. Они собираются из цельной матрицы, которую могут производить из разных составов. Матрица вращается на роторе, а ее резцы разрабатывают породу. Это более современный тип бурильных инструментов и в последнее время используют его практически везде. Хотя далеко не всегда матричное долото будет лучше, чем шарошечное. Здесь все определяется конкретными условиями и особенностями той или иной ситуации. На матрице можно монтировать резцы любых видов. Используются как стандартные пластины или полуконические вставки, так и дробящие элементы или даже напыление. В этом плане матричные модели долот очень функциональны и, что очень важно, произвести обновление или замену режущего состава довольно легко. Такие типы бурильных инструментов имеют диаметры от 150 и до 1000 миллиметров. Скорость их вращения начинается от 250 оборотов в минуту. Этим они отличаются от шарошечных долот, которые за счет своих особенностей часто используются на скорости в 80-120 оборотов в минуту.

Технология применения. Особенность использования твердосплавных долот и коронок в том, что за их состоянием нужно очень четко следить. Конечно, повышенная прочность дает вам некоторое поле для маневра, однако качественный уход еще сильнее улучшит качественные характеристики и долговечность бурового инструмента. Плюс стоит заметить, что твердосплавные модели, как правило, нуждаются в постоянной очистке, мойке и смазке. Поэтому их лучше использовать на специальных буровых установках, в которых есть оборудование для постоянной очистки долота. Также потребуется подача бурового масла, которое смазывает резцы, делает их более устойчивыми. Это достигается за счет уменьшения силы трения между породой и самим металлом. При этом эффективность бура не уменьшается, а даже увеличивается. Раз в определенный период зубцы проверяют на качество. Не исключено, что во время работы несколько твердосплавных частей вылетит из бура либо повредиться их седло (это если говорить о матрицах, в которые резцы и пластины запрессовывают на станках). В таком случае их снимают на доработку и ремонтируют в срочном порядке. У коронок такие проблемы наблюдаются намного реже, так как у них площадь сопротивления намного ниже. Однако и здесь придерживаются аналогичных алгоритмов работы и обслуживания. 10. В комплект породоразрушающего инструмента при разведочном бурении скважин алмазным способом входят алмазные коронки и расширители. Алмазная коронка при бурении выполняет роль породоразрушающего наконечника. Алмазный калибровочный расширитель предназначен для сохранения диаметра скважины в процессе ее проходки, а также для стабилизации работы коронки на забое скважины. Алмазные коронки классифицируются по следующим характеристикам: · крупность объемных и подрезных алмазов; · свойства матрицы; · схема раскладки алмазов и насыщенность коронки алмазами; · характер промывочной системы; · форма торца матрицы; · конструкция корпуса. Крупность алмазов, закладываемых в коронку, определяется твердостью породы и ее структурой, свойства матрицы — абразивностью разбуриваемой породы и ее шлама, схема раскладки алмазов в матрице и насыщенность коронки алмазами — упруго-пластичными свойствами породы и характером ее разрушения алмазным наконечником, конструкция промывочной системы — видом промывочного агента, а также количеством и величиной частиц шлама. Таким образом, совокупность основных физико-механических свойств горной породы и определяет рациональную комбинацию конструктивных элементов алмазной коронки для конкретных условий бурения. Каждый тип алмазной коронки предназначается для бурения определенного комплекса пород. По конструкции режущей части алмазные буровые наконечники подразделяются на кольцевые (керновые) коронки, предназначенные для бурения скважин кольцевым забоем с отбором керна, и алмазные долота — для бескернового бурения скважин сплошным забоем.

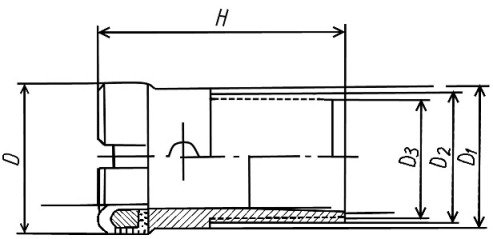

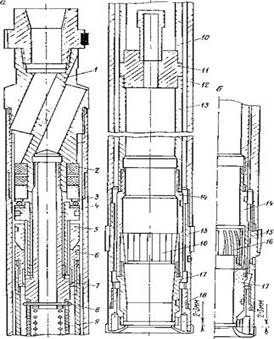

Алмазная коронка состоит из твердосплавной матрицы, армированной алмазами, и стального корпуса. Матрицу и корпус соединяют в процессе изготовления коронки. В матрице имеются промывочные каналы, которые разделяют ее на сектора. Материалом для изготовления корпуса коронки служит сталь марки 20-30 по ГОСТ 1050—60. Профиль внутренней части корпуса коронки выполнен конусным для кернорвательного кольца. На наружной поверхности корпуса коронки имеется ряд цилиндрических сверлений, используемых при отвинчивании или навинчивании коронки с помощью штифтовых ключей. Резьбовое соединение алмазной коронки с колонковой трубой или корпусом калибровочного расширителя выполнено в соответствии с ГОСТ 6238—52. Основные размеры алмазных буровых коронок для геологоразведочного бурения скважин одинарными колонковыми трубами приведены на схеме.

Рис. Стандартная алмазная коронка

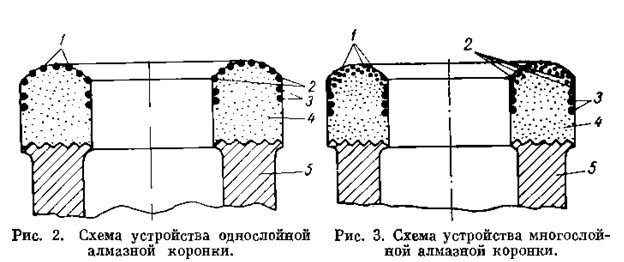

Кристаллы алмазов, выполняющие в алмазной коронке роль породоразрушающих резцов, располагаются в матрице в определенном порядке. По своему назначению и расположению в матрице алмазы подразделяются на объемные (торцевые) и подрезные. Объемными называются алмазы, размещенные внутри матрицы или на ее торцевой поверхности, подрезными — алмазы, расположенные по наружной и внутренней боковым поверхностям матрицы. Объемные алмазы выполняют основной объем работы по разрушению породы. Подрезные алмазы предохраняют коронку от износа по боковым поверхностям. Алмазы, используемые в коронках, классифицируют по качеству и размерам. Крупность алмазов определяется по количеству зерен, приходящихся на 1 карат веса (1 карат = 0,2 г). Алмазные коронки по конструкции подразделяются на три группы: однослойные, многослойные и импрегнированные.

Однослойная: 1 и 2 — объемные алмазы; 3 — подрезные алмазы, 4— матрица коронки, 5 — корпус коронки. Однослойные коронки армируются алмазами крупностью от 2—5 до 40—60 шт. /карат, которые располагаются в одном, поверхностном, слое матрицы. По боковым поверхностям (внутренней и наружной) однослойные коронки армируются подрезными алмазами. Схема однослойной алмазной коронки показана на рис. 2. При бурении однослойными коронками алмазы, расположенные л поверхностном слое матрицы, постепенно изнашиваются, вследствие чего скорость бурения снижается. Однослойные коронки предназначены для бурения в горных породах VI—X категорий по буримости. Применение однослойных коронок в породах более высоких категорий нерационально, так как приводит к интенсивному сколу и выкрашиванию алмазов из матрицы и преждевременному износу коронки. Многослойные алмазные коронки (рис. 3) армируются более мелкими зернами объемных алмазов (60—90 и 90 —120 шт./карат), расположенными в матрице несколькими слоями в порядке, обеспечивающем по мере износа алмазов первого слоя обнажение и вступление в работу зерен 2-го слоя и затем — 3-го. Такое расположение алмазов в матрице обеспечивает «самозатачивание» алмазной коронки в процессе бурения. По внутренней и наружной боковым поверхностям матрицы многослойные коронки армируются подрезными алмазами более крупных размеров, чем объемные (обычно 30—40 или 40—60 шт./карат). Многослойные коронки предназначены для бурения в горных породах IX—XI категорий по буримости. Применение их в более мягких породах нерационально, так как матрица коронок, армированная мелкими алмазами, в этом случае быстро шламом, вследствие чего механическая скорость бурения такой коронкой резко падает. Импрегнированные алмазные коронки армируются объемными алмазами крупностью 120—1200 шт./карат. Укладка мелких алмазов по определенной схеме практически невозможна. Поэтому объемные алмазы равномерно перемешиваются с матричным материалом, а затем шихта с алмазами укладывается в прессформу и в таком виде прессуется и спекается. Импрегни- рованную коронку можно рассматривать как многослойную коронку с большим количеством слоев. Подрезные алмазы в импрегнированных коронках укладываются по тем же схемам, что и в однослойных или многослойных коронках. Крупность подрезных алмазов — 30 —40 или 40—60 шт. карат. Работа импрегнированных коронок, так же как и многослойных, основывается на принципе «самозатачивания». Импрегнированные коронки предназначены для бурения твердых и весьма твердых горных пород IX—XII категории по буримости. По свойствам матрицы (твердости и износостойкости) все алмазные коронки подразделяются на три категории: а) с нормальной матрицей, твердость 20—25 HRC; б) с твердой матрицей, твердость 30—35 HRC; в) с очень твердой матрицей, твердость 55—60 HRC. Разрабатываются конструкции коронок с очень мягкой (10—15 HRC) и мягкой (15—20 HRC) матрицей. При бурении пород, различающихся по абразивным свойствам, следует применять коронки с матрицами соответствующей твердости и износостойкости. Коронки с нормальной матрицей следует применять для бурения малоабразивных пород, с твердой — абразивных и с очень твердой — высокоабразивных пород. Тип коронки определяется ее конструкцией и твердостью матрицы. Каждый тип коронок делится на марки в зависимости от зернистости алмазов, закладываемых в них; марка наносится на корпус коронки.

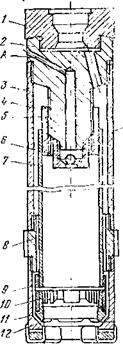

Рекомендации по выбору и применению алмазных коронок 1.Существенным условием обеспечения эффективности алмазного бурения является правильный выбор алмазной коронки в соответствии с физико-механическими свойствами горных пород. Выбирать алмазную коронку требуемого типа для бурения конкретной группы пород следует, руководствуясь «Классификацией алмазных коронок в соответствии с абразивными свойствами и буримостыо горных пород» и рекомендациями по выбору алмазных коронок в соответствии с областями их рационального применения, составленными на основании обобщения накопленного отечественного опыта алмазного бурения. 2.В основу классификации положены два наиболее важных конструктивных элемента алмазных коронок: крупность объемных алмазов и износостойкость (твердость) матрицы. Соответственно для горных пород в качестве основных классификационных свойств были приняты буримость и абразивность. Остальные конструктивные особенности коронок, а также свойства пород (зернистость, трещиноватость и т. д.) учтены внутри классификационных групп. 11. Получение кондиционного керна из толщи полезного ископаемого является основной задачей всех поисковых и разведочных колонковых скважин, поэтому при бурении принимают все меры к тому, чтобы получить необходимый по количеству и ка- честву керн, используя наиболее совершенные технические средства и методы ci o отбора. Полезные ископаемые, как и горные породы, отличаются большим разнообразием своих физико-механических свойств. Эти свойства и определяют выход керна при бурении геологоразведочных скважин. При работе с одинарной колонковой трубой 100 %-ный выход керна получается только при бурении в твердых монолитных породах. В трещиноватых, разрушенных, перемещающихся, слабоустойчивых породах получение керна сопряжено с большими трудностями. В мягких слабоустойчивых породах керн легко разрушается под действием промывочной жидкости, вращающего колонкового набора, вибрации. В породах трещиноватых, однородных под действием тех же причин керн разбивается на отдельные куски, что приводит к самозаклшшвапию его в колонковой трубе и вызывает необходимость подъема бурового снаряда. При бурении перемежающихся по твердости пород происходит так называемое избирательное истирание, т. с. при разбивке керна на куски разрушаются и выносятся на поверхность промывочными агентами в первую очередь более мягкие разности пород. Для правильного выбора технических средств и технологии бурения, обеспечивающих повышение выхода керна, необходимо учитывать предложенную ВИТРом классификацию пород по твердости п нарушенное™. По твердости (и буримости) породы разделены на пять групп: I группа — в высшей степени твердые (XI—XII категории по буримости); II — группа — очень твердые и твердые (VII—X категории по буримости); III группа — средней твердости (IV—VII категории по буримости); IV группа — малой твердости (IV—V категории по буримости); V группа — мягкие, рыхлые, сыпучие, размываемые, плывучие (I—III категории по буримости). По степени нарушенное™ горные породы разбивают на три группы: А — монолитные, слаботрещиноватые, не разрушаются вибрацией и промывкой, имеют 0—10 трещин на 1 м керна; Б — трещиноватые и перемежающиеся по твердости, разрушаются вибрацией и промывкой 10—20 трещин на 1 м керна; В — раздробленные, хрупкие, размываются, истираются 20— 50 трещин на 1 м керна. При проведении опробования по полезному ископаемому пользуются правилом: с каждой единицы длины опробуемого пересечения скважиной полезного ископаемого в пробу необходимо отобрать одинаковое но объему количество материала. Следовательно, при бурении в толще полезного ископаемого нужно добиваться полного отбора керна. В практике представительность опробования при колонковом бурении определяют из выражения где тк — погрешность керновой пробы, %’, /пи — фактический выход керна, %; /<р— коэффициент равномерности оруденения (отношение среднего содержания компонента в рудах к максимальному); И — степень избирательного истирания компонента в керне при бурении (доля истертого керна на рудный материал), %. Из приведенной формулы видно, что представительность опробования не зависит от диаметра керна, что позволило перейти на бурение коронками малых диаметров. Однако в практике отмечено, что с уменьшением диаметра на одну ступень выход керна снижается на 5—10 % и более. При выборе диаметра коронки необходимо учитывать равномерность оруденения, физико-механические свойства пород. Простейшие средства повышения выхода керна — увеличение вязкости промывочной жидкости и ограничение рейса. Основными техническими средствами, обеспечивающими получение кондиционного керна, являются двойные колонковые трубы и эжекторные снаряды. Существуют следующие классы двойных колонковых труб: 1) с вращающейся в процессе бурения внутренней трубой, предохраняющей керн от размывания; 2) с не вращающейся в процессе бурения внутренней трубой, предохраняющей керн от размывания н механического разрушения; 3) со съемной внутренней керноприемной трубой (ССК), позволяющей извлекать керн без подъема колонны бурильных труб^ При алмазном бурении наиболее распространенной является разработанная ВИТРом двойная колонковая труба типа ТДН-59(76)-2 (труба двойная, невращающаяся) двух размеров: 59 и 79 мм. . Как видно из рис. 6.23, промывочная жидкость из бурильных труб через переходник попадает в кольцевой зазор между наружной и внутренней трубами, не касаясь керна. Неподвижность внутренней трубы обеспечивается специальным подшипниковым узлом (детали: 3, 4, 5, 6, 8, 12, 14, 15, 16, 17, 18, 19, 20, 21, 23). Узел заполняется тугоплавкой смазкой УТ-1 через масленку 2. При отрыве керна при подъеме бурового снаряда корпус кернорвателя упирается в коронку 32 и усилие отрыва передается через рвательное кольцо и корпус кернорвателя на коронку, на наружную трубу и через переходник на бурильную колонну. Этим внутренняя труба и подшипниковый узел предохраняются от усилий при отрыве керна. Двойные колонковые трубы типа ТДН-УТ по конструкции близки к трубам ТДН-59(76)-2, но отличаются от последних следующим: 1) толщина матрицы уменьшена на 1,5—3,0 мм, что обеспечивает более высокую механическую скорость, меньший расход алмазов и более высокий выход керна; 2) уменьшен зазор между трубами до 1,0—1,5 мм, что позволяет применять в качестве промывочного агента только чистую воду. Двойные колонковые трубы типа ТДВ-59(76)-2 (рис. 6.24) тех же размеров более просты по конструкции, у них отсутствует подшипниковый узел и внутренняя труба вращается вместе с наружной. Такие трубы применяются при бурении монолитных или слаботрещеноватых пород, а также при бурении

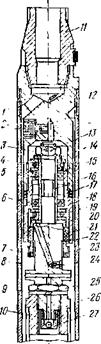

1 — колпачок; 2 — масленка; 3 — гайка; 4, 16, 20 — втулки; 5, 6, 15, 19 шарикоподшипники; 7 — контргайка; в —вал; 9 — пружинная шайба; 10 — внутренняя труба; И — износостойкий пере’ ходник; 12 — переходник; ІЗ — шплинт; 14 — шайба; 17 — разъемное кольцо; 18 — корпус подшипникового узла; 21 — манжеты; 22—шайба; 23, 25 — гайки с контргайкой; 24 — пробка; 26 — наружная труба; 27 — обратный клапан; 28 — расширитель; 29 — упорное кольцо; 30 — корпус-рва — тсль: 31 — рнательиое кольцо; 32 —• коронка / —< износостойкий переходник; 2 — переходник; # —наружная труба; 4 — гайка; 5 — пружинная шайба; 6 — клапан-шарик; 7 — внутренняя труба; 8 — алмазный расширитель; 9 — упорное кольцо; 10 — рватель — ное кольцо; // — рвательный корпус; 12 — коронка; 13 — муфта с промывкой глинистым раствором в трещиноватых породах VI—XII категорий по буримости стандартными алмазными коронками. Для повышения выхода керна при бурении в сложных геологических условиях (сильно раздробленные, перемежающиеся по твердости хрупкие породы) ВИТР разработал двойные колонковые трубы типа ТДН-0, которые обеспечивают обратную цир-

а —с рвательным кольцом; б —с кернорвательными пружинами: / — верхний переходник — 2 сигнализатор самозаклинивания; 3 — упорный шарикоподшипник; 5 — контр гайка- б —втулка — 7—ствол; 8 — шплинт; 5 — фильтр; /0 — внутренняя шламовая труба — И-г переходник; 12 — наружная труба; 13 — внутренняя труба; /4 — упорный переходник; 15 ч» расширитель; 16 — рвательнов кольцо; 17 — рвательный корпус; 18 коронка куляцию промывочной жидкости в призабойной зоне за счет снижения гидравлического сопротивления во внутренней трубе по отношению к затрубному пространству. Большой кольцевой зазор между трубами обеспечивает успешное применение глинистого раствора. Трубы вооружены специальными алмазными коронками и расширителями диаметром 76 мм. Основными деталями и узлами труб ТДН-76-0 являются (рис. 6.25): переходник 1, наружная 12, внутренняя 13 и шламовая трубы, подшипниковый узел, кернорвательное устройство, расширитель 15, коронка 18 и сигнализатор самозаклинивания керна. При бурении промывочпая жидкости из бурильных труб через отверстия в верхнем переходнике поступает в кольцевой зазор между трубами и через промывочные каналы (окна) в матрице на забой скважины. Имеющийся утолщенный за счет наварки твердых сплавов переходник создает сопротивление движению жидкости в кольцевом зазоре между колонковым на —, бором и стенками скважины, благодаря чему большая часть потока промывочной жидкости попадает с забоя во внутреннюю керноприемную трубу, из которой через специальные каналы в переходнике она выходит в затрубиое пространство вблизи присоединения бурильных труб. Шлам и мелкие куски керна при этом поднимаются вверх и осаждаются в шламовой трубе. Крупные же частицы удерживаются восходящим потоком жидкости в верхней части внутренней трубы, чем устраняется самозаклинка керна, часто наблюдающаяся при прямой промывке. Момент самозаклинивания керна или заполнения внутренней’ трубы керном отмечается сигнализатором самозаклинивания, основными деталями которого являются два резиновых кольца, разделенных шайбой. При появлении самозаклинива — нии керна внутренняя труба воспринимает осевое усилие, под действием которого резиновые кольца сжимаются и перекрывают зазор между ними и наружной колонковой трубой для прохода промывочной жидкости, что и фиксируется на манометре насоса. В случае необходимости снижения усилия срабатывания стальную шайбу переставляют так, чтобы резиновые кольца соприкасались между собой. Для тех же целей, что и трубы ТДН-76-0, могут применяться эжекторные колонковые снаряды конструкции ЦНИГРИ и КАЗИМСа. Эти снаряды обеспечивают восходящий (обратный) поток промывочного агента в керноприемной внутренней трубе с помощью водоструйного насоса — эжектора. Принцип действия эжекторных колонковых снарядов дан на рис. 6.26, на котором показаны’одинарный (о) и двойной (б) снаряды. Промывочная жидкость из бурильных труб через верхний переходник 1 попадает в насадку 2 струйного насоса, из которой она с большой скоростью проходит смещения в камеру 3, а затем в затрубиое пространство. При этом часть жидкости, находящейся в приемной камере 4, увлекается потоком в камеру смешения, поэтому в приемной камере 4 понижается давление, что обеспечивает поступление жидкости через отверстия в нижнем переходнике 5 из колонковой трубы (при двойном эжекторном снаряде из керноприемной трубы). Таким образом создается обратный поток промывочной жидкости. Снаряд имеет шламовую трубу 7 с трубкой и клапаном. Деталь 7 служит для сбора крупного породного шлама, а клапан изолирует керн от воздействия гидростатического давления столба жидкости в бурильных трубах и тем самым предохраняет керн от выдавливания из колонковой трубы при подъеме бурового снаряда. Двойной эжекторный снаряд ДЭС-73 конструкции ЦНИГРИ является как бы сдвоенным колонковым эжекторным снарядом двух смежных диаметров: 73 и 57 мм. Обе трубы вооружены стандартными алмазными коронками диаметром 76 и 59 мм. Эжектор, шламовая труба вмонтированы во внутреннюю керноприемную трубу. Жидкость из камеры смешения направляется в межтрубное пространство.

Наиболее эффективным средством повышения выхода керна при алмазном бурении являются комплексы ССК и ксск. При разведке угольных месторождений для повышения выхода керна используется двойная колонковая труба ДТА-2 конструкции С. А. Алексеенко, а также двойные колонковые снаряды типа ДонбассНИЛ-Н. Двойная колонковая труба ДТА-2 (рис. 6.27) применяется для бурения некрепких пород твердосплавными коронками. Нижняя часть не- вращающейся трубы — штамп находится ниже коронки и при бурении как бы вдавливается в породу при полной изоляции керна от промывочного агента Рис. 6 27. Двойная колонковая труба ДТА-2 Алексеенко: 1 — переходник с бурильных труб; 2 — фпшвдель; 3 — сухари; 4, 9 — переходники; 5,? — патрубок; 7 — сальник; в — шток; 10 — внутренняя труба; //—разъемная гильза; 12 — штамп; 13 — коронка; 14 — пружинный паук; 15—наружная труба; 16 — муфта; /7 — подпятник шаровой; 18 — пружинный амортизатор; 19 — клапан шаровой; 20 — канал для промывочной жидкости; 21, 22 — сальники Внутренняя труба по отношению к наружной может перемещаться по вертикали. Рвательное устройство в виде паука надежно обеспечивает подъем керна. Двойной колонковый снаряд ДонбассНИЛ-П является дальнейшим усовершенствованием трубы Алексеенко: при бурении по мягким углям твердосплавная коронка па внутренней невращающейся трубе, имеющей вертикальное перемещение,

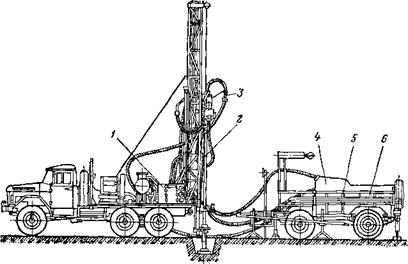

врезается в забой как кольцевой штамп. При встрече более крепкого породного прослоя под действием возросшего осевого усилия включается фрикцион, который передает крутящий момент на внутреннюю керноприемную трубу с твердосплавной коронкой, обеспечивая, таким образом, бурение крепких пород вращательным способом. Двойной колонковый снаряд ДонбассНИЛ-П отличается от снаряда ДонбассНИЛ-Ш тем, что при встрече крепких пород уходит во внутрь наружной коронки, которая осуществляет вращательно-вибрационное бурение. Для создалия вибрации снаряд снабжен роликовым вибратором. Дальнейшее развитие способа бурения с обратной промывкой привело к созданию комплекса оборудования для бурения скважин с гидравлическим транспортом керна на поверхность (рис. 6.28). Разработанный на базе буровой установки УРБ-2А комплекс КГК-ЮО обеспечивает бурение скважин на глубину до 100 м в породах II—VII категорий по буримости. Основным элементом комплекса является двойная колонна бурильных труб: промывочная жидкость закачивается в межтрубное пространство, а поднимается к устыо вместе с керном по внутренней трубе. В состав комплекса (рис. 6.28) входят: буровая установка УРБ-2А-2ГЮ, насос НБ4-320/63, передвижная емкость на прицепе для промывочной жидкости, твердосплавные коронки, двойная колонна бурильных труб (наружный диаметр 73 мм, внутренний — 48 мм) и вспомогательное оборудование. Диаметр керна 34—38 мм; выход керна до 100 %. Помимо обеспечения полноценного отбора керна, комплекс обеспечивает резкое сокращение времени на спуско-подъемные операции, а следовательно, и повышение производительности бурения. Рейсовая проходка обычно равна ресурсу коронки, т. е. составляет несколько десятков метров. Для обеспечения высокого качества опробо

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 3311; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.203 (0.021 с.) |

Рис. 6.25. Двойная колонковая труба ТДН-76-0:

Рис. 6.25. Двойная колонковая труба ТДН-76-0:

ДЭС-73 применяется при проходке трещиноватых и часто перемежающихся пород, обеспечивая высокий выход керна. Недостатком снаряда является одновременное применение двух алмазных коронок, что ведет к повышенному расходу алмазов и снижению механической скорости.

ДЭС-73 применяется при проходке трещиноватых и часто перемежающихся пород, обеспечивая высокий выход керна. Недостатком снаряда является одновременное применение двух алмазных коронок, что ведет к повышенному расходу алмазов и снижению механической скорости. Рис. 6.28. Установка с комплексом КГК-100 для бурения с гидротранспортом керна:

/_ установка УРВ-2А2, 2 — труба бурильная двойная; 3 —шланг керноотводной; 4 — кернопривыиик; б стеллаж;? — прицеп-емкость

Рис. 6.28. Установка с комплексом КГК-100 для бурения с гидротранспортом керна:

/_ установка УРВ-2А2, 2 — труба бурильная двойная; 3 —шланг керноотводной; 4 — кернопривыиик; б стеллаж;? — прицеп-емкость