Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет режимов роторного буренияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1. Частота вращения При выборе частоты вращения для различных пород разреза учитываем следующее: - в мягких породах, особенно если они залегают в верхних слоях разреза, после посадки направляющей целесообразно использовать повышенные скорости вращения. В этом случае обеспечивается высокая производительность и при правильно выбранном инструменте исключается возможность поломки труб; - в породах средней твердости с малыми абразивными свойствами (мергели, аргиллиты, известняки, доломиты) скорость вращения долота также выдерживается на высоких пределах; - в твердых абразивных породах бурение следует вести при минимальном числе оборотов с тем, чтобы избежать преждевременного износа долот; - при бурении трещиноватых пород скорость вращения следует снижать; - при бурении алмазными коронками во всех случаях следует бурить на повышенных оборотах, за исключением трещиноватых пород; - при глубине бурения близкой к номинальной для данного типа буровой установки, скорость вращения должна быть уменьшена, так как мощность буровой установки не позволяет вести процесс бурения при высоких скоростях вращения на таких глубинах; - при забуривании скважины во избежание искривления ствола число оборотов снижают до минимального; - при определении рациональной скорости вращения долот следует исходить из следующих значений окружной скорости вращения, табл. 17.

Таблица 17 Значения окружной скорости вращения (V, м/с)

Частота вращения (об/мин) рассчитывается по формуле:

где 2. Осевая нагрузка Осевая нагрузка на долото рассчитывается исходя из t wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/></w:rPr><m:t>СѓРґ</m:t></m:r></m:sub></m:sSub></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>"> Удельная нагрузка на долото, как видно из табл. 18 зависит от категории по буримости. Таблица 18 Удельная нагрузка на долото

* в H на 1 см² торца долота Осевая нагрузка (Н) на долото определяется по формуле:

где Осевая нагрузка при бурении алмазными долотами определяется по формуле

где S – площадь торца долота, за вычетом площади промывочных окон, см² Длина УБТ(м) определяется по:

где: k – коэффициент, учитывающий превышение веса УБТ над нагрузкой на долото (k=1,25);

t wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/></w:rPr><m:t>Р¶</m:t></m:r></m:sub></m:sSub></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>"> t wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/></w:rPr><m:t>Рј</m:t></m:r></m:sub></m:sSub></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>"> Общий вес бурового снаряда (нагрузка на крюк) с учетом коэффициента прихвата

где

Грузоподъемность буровой установки должна быть больше нагрузки на крюк, создаваемой весом самой тяжелой колонны.

Пример. Для бурения по доломитам V категории по буримости используется трехшарошечное долото 190,5 С-ГВ. Определить осевую нагрузку на долото, учитывая, что t wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/></w:rPr><m:t>СѓРґ</m:t></m:r></m:sub></m:sSub></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">

Диаметр УБТ равен:

Принимаем УБТ диаметром 146 мм с массой 1 м равной 98 кг по табл.15 При применении промывочного раствора плотностью 1,1 г/см³ получаем длину УБТ

Принимая по табл.15 длину 1-ой трубы 6 м, получим, что для бурения по доломитам V категории долотом 190,5С-ГВ необходимо иметь 12 утяжеленных бурильных труб. 3. Расход промывочной жидкости. Расход промывочной жидкости определяется по формуле где:

Расход промывочной жидкости зависит от скорости восходящего потока V в. В соответствии с рекомендациями, представленными в работе [25, с. 30; 237], в большинстве случаев можно принять V в = 0,4 – 0,6 м/с (чем выше вязкость и структурные свойства, тем выше транспортирующая способность жидкости и меньше её допустимая скорость). При промывке скважины высоковязкими растворами (например, при разбуривании неустойчивых пород для установки направления и кондуктора) допускается уменьшение V в до 0,2 – 0,3 м/с (табл. 19) и менее. Для повышения вязкости могут использоваться глины или полимерные добавки (гипан, гидролизованный полиакриламид и их аналоги). Таблица 19 Скорость восходящего потока промывочной жидкости в зависимости от степени ее вязкости

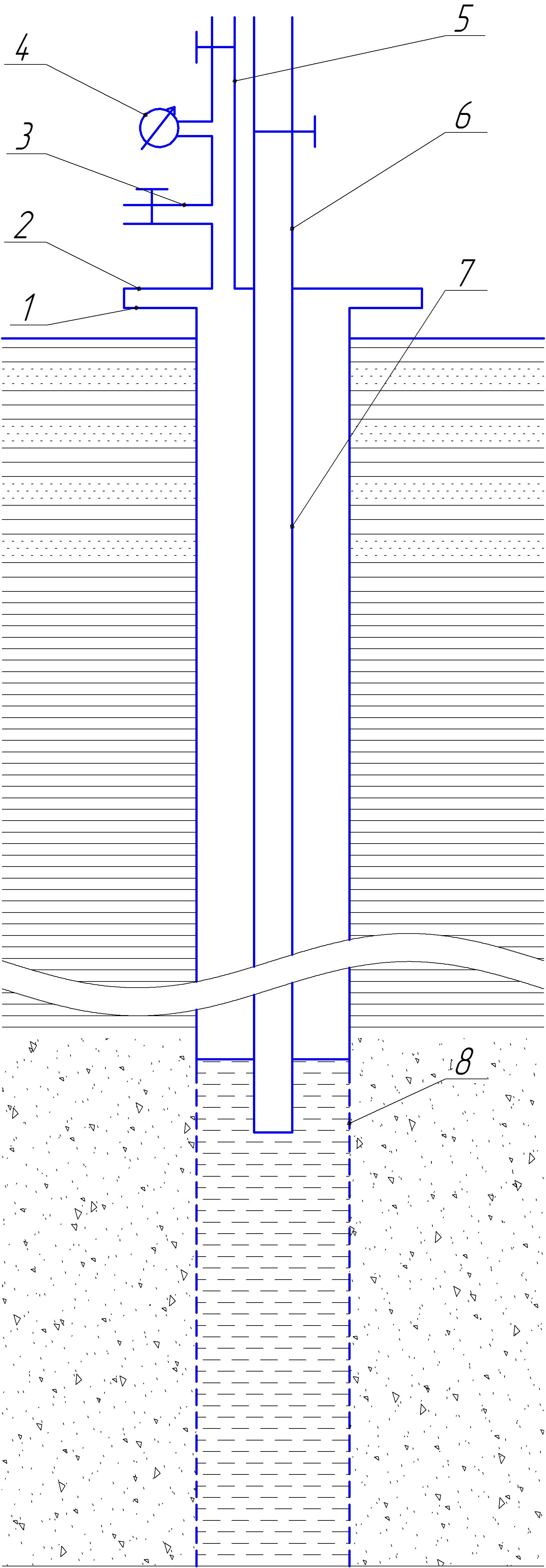

Для удобства выбора насоса расход Q следует перевести в л/с или л/мин (1 м³ =1000 л, 1мин = 60с) В том случае, если производительность насоса буровой установки окажется меньше расчетной, то применяют более мощный насос или включают параллельно два насоса. Выбор параметров режимов бурения и породоразрушающего инструмента при колонковом бурении рекомендуем производить по работе [19, глава 3]. Выбор параметров режимов бурения и породоразрушающего инструмента вращательным способом с обратной промывкой следует выполнять, руководствуясь справочником Д.Н.Башкатова [2, с.76-98]. Вскрытие водоносного пласта Под вскрытием водоносных пластов следует понимать технологический процесс, при котором в продуктивном водоносном пласте образуется выработка для оборудования водоприемной части скважины. При вращательном бурении с прямой промывкой даже в рыхлых породах стенки скважины поддерживаются в устойчивом состоянии за счет давления столба промывочной жидкости. Поэтому, обычно, после установки направляющей на глубину 2-10 метров, до кровли водоносного пласта в процессе бурения скважина может иметь открытый ствол, незакрепленный обсадными трубами. Перед вскрытием водоносного горизонта стенки скважины закрепляют колонной обсадных труб, а затрубное пространство цементируют. Главным фактором, определяющим качество вскрытия водоносного пласта, является вид промывочного раствора, который зависит от пород водоносного пласта. Использование глинистого раствора приводит к интенсивной кольматации пор и коллекторов водоносного пласта, что требует при освоении пласта проведения дорогостоящих работ по восстановлению естественных параметров водоносного горизонта. При вскрытии водоносного горизонта, представленного мелко- и среднезернистыми песками с коэффициентом фильтрации на более 20 м/сут. и при глубине уровня воды от устья до 3 м применяют техническую воду. Крупнозернистые и гравелистые горные породы целесообразно вскрывать водогипановым раствором с концентрацией 3-5%, плотностью 1,02-1,06 г/см³. Разнозернистые пески вскрываются с промывкой стабильным глинистым раствором, получаемым из высококачественных бентонитовых глин (4-6%), с добавкой реагента-стабилизатора, например КМЦ (1-2%). Параметры таких растворов: плотность – 1,15 г/см³, условная вязкость – 35-50с, водоотдача – 6-7 см³. ([9], с.44; [20]с.112) При вскрытии мелких и разнозернистых песков с включением гравия рекомендуются меловые растворы, состоящие из: 30% мела, 10% - УЩР, 0,8% - КМЦ, имеющие плотность от 1,06 до 1,2 г/см³. Достоинством этого состава является простота удаления кольматанта при соляно-кислотной обработке. Для вскрытия слабонапорных среднезернистых песков применяют самораспадающиеся растворы, например, крахмальные, содержащие, модифицированный крахмал в количестве 4-5%, При бурении в поглощающих разрезах эффективно применение аэрированных растворов, Применение аэрированных растворов показало их высокую эффективность, облегчает процесс освоения. Дебиты скважины, которые сооружены при промывке аэрированными раствораим, существенно выше, чем при использовании иных растворов. [1], с. 317. Освоение пласта Под освоением водоносного пласта следует понимать технологические операции, обеспечивающие оборудование водоприемной части скважины и восстановление естественной водоотдачи пласта или искусственное увеличение ее объема для достижения максимального дебита скважины. [1], с.478. После оборудования приемной части скважины фильтровой колонной (а в некоторых случаях водоносный пласт оставляют, в скальных породах, без фильтра) приступают к освоению скважины. Операции освоения скважины сводятся к восстановлению естественных свойств пласта, то есть к различным способам и приемам очистки коллекторов водоносных пластов от твердых частиц, связанных с процессом бурения. Очистка коллекторов, пор пласта должна начинаться немедленно после установки фильтра. Обязательная промывка скважины осуществляется через фильтр водой. Продолжительность промывки зависит от глубины и диаметра скважины и составляет от 2 до 24 часов. Затем необходимо обязательное откачивание при помощи эрлифта или погружного центробежного насоса. Продолжительность и тип откачки зависит от состава водоносного пласта, динамического уровня. Возможно также чередование циклов откачки и промывки. При освоении пласта, в случае вскрытия на меловых растворах, после промывки и откачки может быть применена кислотная обработка пласта. Чаще всего, при освоении скважины основной операцией является откачка из скважины, для проведения которой применяются эрлифты или струйные насосы, позволяющие перекачивать воду с большим содержанием твердой фазы. В последнее время, на практике, чаще всего используют центробежные погружные насосы, которые имеют два преимущества – автономность, высокие показатели, надежность. Особенно, следует выделить по вышеперечисленным показателям насосы марки GRUNDFOS. При освоении скважины погружным центробежным насосом рабочие колеса подвергаются интенсивному износу и требует частой замены. Поэтому погружной насос, применяемый для освоения, при эксплуатации не применяется. Расчет эрлифта После сооружения скважины обычно производится строительная откачка воздушным водоподъемником (эрлифтом) для удаления бурового шлама, глины, мелких фракций песка из прифильтровой зоны. Работа эрлифта основана на использовании сжатого воздуха, вырабатываемого компрессором. В скважину помещается водоподъемная труба, на нижнем конце которой устанавливается смеситель - перфорированная труба, плотно опоясанная кожухом. К смесителю присоединяется воздухопровод от компрессора. Сжатый воздух по воздухопроводу подводится к смесителю, помещенному под динамический уровень на глубину, и, проходя через отверстия в нижнюю часть водоподъемной трубы, перемешивается с водой, образуя водоподъемную смесь. Плотность смеси меньше плотности воды, поэтому столб воды высотойвне водоподъемной трубы уравновешивается столбом воздушно-водяной смеси, имеющим большую высоту. При непрерывной подаче воздуха воздушно-водяная смесь выходит на поверхность земли. Расчет эрлифта [8, 21] заключается в определении глубины погружения смесителя, расхода и давления воздуха, а также размеров воздухопроводящих и водоподъемных труб. Исходные данные для расчета (рис.19): глубина скважины z в м; высота уровня излива воды над поверхностью земли a в м; глубина статического уровня от уровня излива

Рисунок 19. Схема оборудования скважин эрлифтом 1 – воздухопроводные трубы; 2 – смеситель; 3 – водоподъемные трубы. Глубина погружения смесителя H (расстояние от центра смесителя до уровня излива смеси на поверхности) зависит от положения динамического уровня: Н=k·h, (21) где k – коэффициент погружения смесителя эрлифта под динамический уровень, ориентировочно принимается по данным, приведенным ниже:

Следует учитывать, что при k < 1,6 гидравлический КПД эрлифта очень низок, а при k > 3 работа эрлифтовой установки (эрлифт + компрессор) требует очень значительных затрат энергии приводящего двигателя. Гидравлический КПД эрлифта: η = (k – 1)0,85 / (1,05 · k). (22) Удельный расход воздуха V 0 = (10 · η · ln ((H – h + 10) / 10) / h)-1 . (23) Полный расход воздуха (м³/мин): W = Q · где Q – проектный дебит скважины, м³/ч Давление воздуха при пуске компрессора (МПа): P п = 10-6 · ρ в · g · (H – h ст+2), (25) где Расход воздушно-водяной эмульсии при изливе (м³/с):

Площадь внутреннего сечения водоподъемной трубы (в м²) при изливе:

где

Внутренний диаметр водоподъемной трубы (м): d = (4 · F / π + D 12 )0,5 , (28) где D 1 - наружный диаметр воздухопроводных труб в скважине, м (33; 42; 63,5; мм). Рекомендуемые наружные диаметры воздухопроводных труб D 1 в зависимости от полного расхода воздуха W

Компрессор выбирается по значению подачи W к и давлению P к. Подача компрессора (м³/мин):

где 1,2 – коэффициент запаса подачи. Давление, развиваемое компрессором (МПа): P к = 1,2 · P п , (30) где (1,1-1,3) – коэффициент запаса давления.

Пример. Из скважины глубиной 50 м должна быть проведена откачка эрлифтом при следующих условиях: h =15 м; k =2,5; Q =25 м³/ч;

1. Глубина погружения смесителя. H = k · h, H = 2,5 · 15 = 37,5 м. 2. Гидравлический КПД эрлифта. η = (k – 1)0,85 / (1,05 · k), η = (2,5 – 1)0,85 / (1,05 · 2,5) = 0,54. 3. Удельный расход воздуха. V 0 = (10 · η · ln ((H – h + 10) / 10) / h)-1 . V 0 = (10 · 0,54 · ln ((37,5 – 15 + 10) / 10) / 15)-1 = 2,36. 4. Полный расход воздуха.

W = 25 · 2,36 / 60 = 0,98 м3 / мин. 5. Наружный диаметр воздухопроводных труб. В соответствии с W = 0,98 м3 / мин, принимаем D 1 = 25 мм. 6. Давление воздуха при пуске компрессора. P п = 10-6 · ρ в · g · (H – h ст+2), P п = 10-6 · 1000 · 9,81 · (37,5 – 3 + 2) = 0,35 МПа. 7. Расход эмульсии

q = 25 / 3600 + 0,98 / 60 = 0,023 м3 /с. 8. Площадь внутреннего сечения водоподъемной трубы.

F = 0,023 / 6 = 3,83 · 10-3 м2. 9. Внутренний диаметр водоподъемной трубы при изливе. d = (4 · F / π + D 12 )0,5 , d = (4 · 3,83 · 10-3 / π + (25· 10-3)2 )0,5 = 0,074 м. 10. Подача компрессора.

W к = 1,2 · 0,98 = 1,18 м3 /с. 11. Давление, развиваемое компрессором. P к = 1,2 · P п, P к = 1,2 · 0,35 = 0,42 МПа.

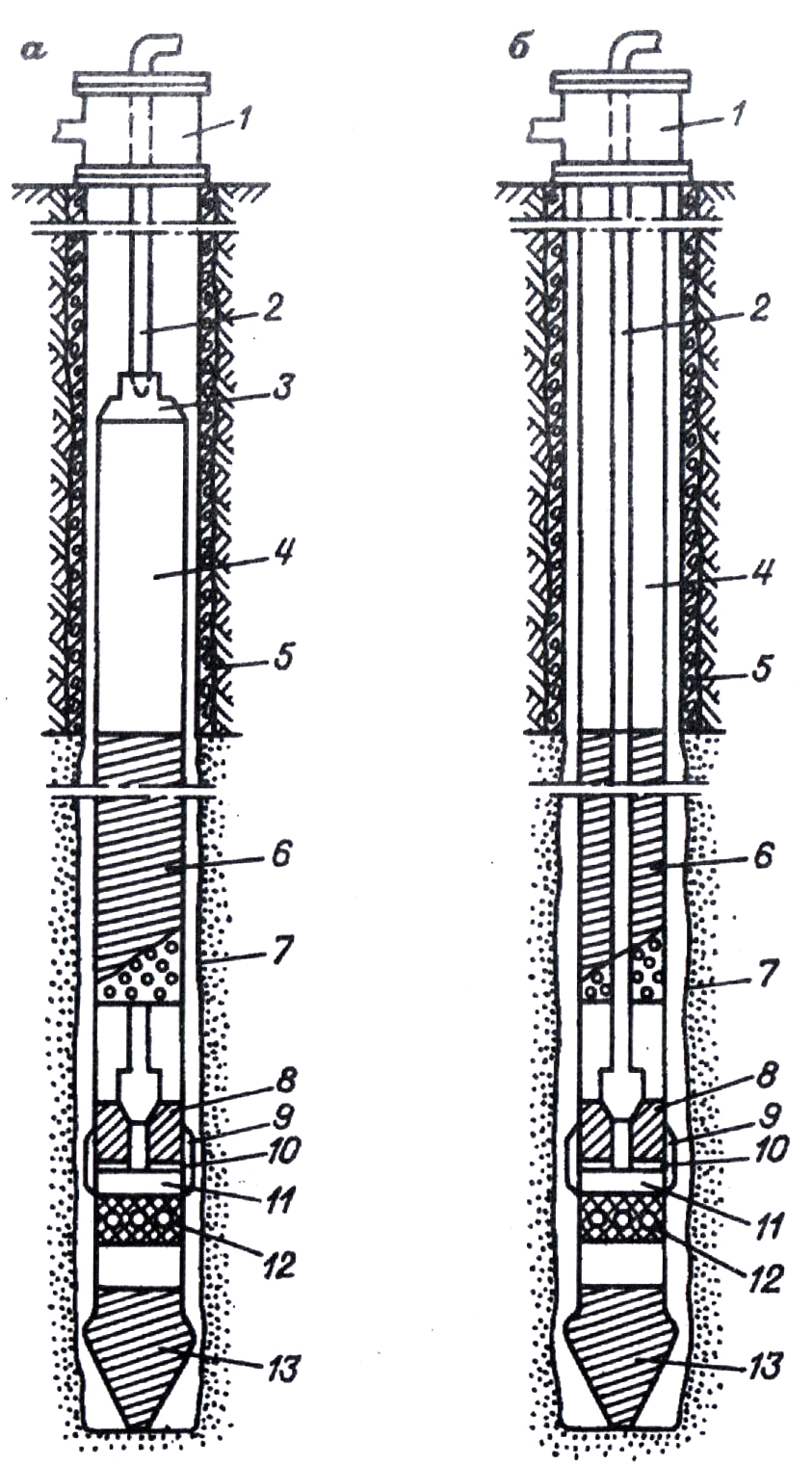

Промывка по зафильтровому пространству Одним из основных методов освоения водоносных пластов является их промывка, которая обеспечивает наружную разглинизацию скважин. Наиболее эффективной является промывка чистой водой по зафильтровому пространству. Для этой цели в боковой поверхности фильтровой трубы на расстоянии 1—2 м от башмака просверливают промывочные отверстия, над которыми устанавливают стопорное кольцо с конической проточкой под конусную резьбу ниппеля бурильных труб или переводник с обратным клапаном и левой резьбой под ниппель бурильной трубы (рис. 20, а), что позволяет опускать фильтровую колонну с одновременной промывкой по зафильтровому пространству. Промывочная жидкость (вода) подается через бурильные трубы, стоп-кольцо или левый переводник и промывочные отверстия, которые могут быть также и в башмаке фильтра, омывает рабочую часть фильтра, заглинизованные стенки пласта и выходит через оголовок. Промывка проводится до осветления воды. Признаком «оживления» водоносного пласта является вынос песка и поглощение воды. Этот способ позволяет производить многократную промывку скважины для удаления глинистого раствора, находящегося между водоносным пластом и рабочей частью фильтра. Если фильтр устанавливают на водоподъемной колонне (рис. 20, б), бурильные трубы в оголовке скважины закрепляют сальником. В этом случае скважину оборудуют кондуктором, который цементируется до устья. После окончания промывки бурильные трубы правым вращением вывинчивают из башмака и извлекают из скважины, а отстойник фильтра во избежание пескования частично засыпают гравием. Иногда с этой целью в башмаке устанавливают обратный клапан. Затем производят дополнительную разглинизацию скважины свабированием и откачку с расходом, превышающим расход при промывке. При этом происходит дальнейшая разглинизация скважины, о чем свидетельствует увеличение дебита скважины, понижение динамического уровня и полное осветление воды. Продолжительность откачки, при которой завершается разглинизация скважины и стабилизируется удельный дебит, зависит от степени глинизации стенок скважины при бурении, свойств водоносных пород и интенсивности промывки. В крупнозернистых песках разглинизация заканчивается за несколько часов, в мелко- и среднезернистых — за 6 — 8 сут, а иногда и более. Недостатком способа разглинизации затрубной промывкой является неполное удаление глинистой корки, так как вода поднимается по зафильтровому пространству не сплошным потоком, а движется по изолированным каналам, промытым в глинистой корке. Давление, создаваемое насосом, и скорость восходящего потока, как правило, недостаточны для полного размыва глинистой корки.

Рисунок 20. Схема промывки скважины через отстойник фильтра а — установка фильтра впотай; б — установка фильтра на водоподъемной колонне. 1 — оголовок для отвода промывной воды; 2 — бурильные трубы; 3 — переводник; 4 — надфильтровые трубы; 5 — затрубная цементация; 6 — фильтр; 7 — глинистая корка; 8—деревянная пробка; 9 — муфта; 10 — диафрагма; 11 — отстойник; 12 — отверстия для подачи промывной воды; 13 — направляющая деревянная пробка

Способ разглинизации водоносных пластов через промывочное окно (РПО) Из существующих способов разглинизации водоносных горизонтов в неустойчивых породах особого внимания заслуживает так называемый способ обратновсасывающей промывки через промывочные окна. Преимуществами этого способа являются: простота исполнения; высокая эффективность и совмещение разглинизации непосредственно с откачкой скважины. Сущность способа заключается в удалении породы, обрушенной в зафильтровом кольцевом пространстве, через специальные окна в период откачки. Конструкция скважины и расположение отдельных деталей устройства в момент проведения разглинизации показаны на рис. 21. Указанное устройство устанавливают между фильтром и его отстойником. Оно состоит из специального ниппеля 9 с упорном кольцом 8, промывочных окон 7, скользящей втулки 5, которая фиксируется срезными штифтами 6 в верхнем положении на весь период разглинизации. Разглинизация ведется как обычный процесс откачки эрлифтом. При этом в результате понижения уровня воды в скважине стенки обрушаются вместе с глинистой коркой. Обрушенная порода падает в кольцевое пространство и заполняет его. Поскольку из скважины идет постоянный отбор воды, то обрушенная порода через промывочные окна и водоподъемную колонну выносится на поверхность. Вследствие постоянного удаления породы процесс разглинизации стенок скважины будет в основном происходить в свободной части кольца и зависеть от того, какая часть кольцевого пространства заполнена песком. Идеальным является случай, когда объем обрушаемой породы равен объему породы, выносимой через промывочные окна, т.е. при полностью свободном кольцевом пространстве. Поэтому при определении требуемого понижения в скважине необходимо учитывать устойчивость стенок скважины и возникающие при этом скорости восходящего потока. Содержание песка в откачиваемой жидкости не должно превышать 10—15%. Поскольку учитывать интенсивность самого обрушения за фильтром практически невозможно, то этот фактор можно регулировать только интенсивностью откачки. Продолжительность прокачки скважины определяется временем очистки воды и количеством вынесенного песка. В зависимости от конструкции фильтра и района работ количество вынесенного песка предварительно может быть принято в пределах 0,3—0,5 м3 на 1 м длины фильтра. Время, требуемое для прокачки скважины этим способом, составляет одну бригадо-смену.

Рисунок 21. Схема разглинизации методом обратновсасываемой промывки через промывочные окна 1 — воздушные трубы эрлифта; 2 — водоподъемные трубы; 3 — кондуктор; 4 — рабочая часть фильтра; 5 — втулка; 6 — срезной штифт; 7 — промывочные окна; 8 — упорное кольцо; 9 — ниппель По окончании разглинизации перекрывают промывочные окна. Для этого водоподъемной колонной (или другим инструментом) слегка ударяют по скользящей втулке 5 до среза штифтов 6; скользящая втулка перемещается до упорного кольцами 8 и перекрывает промывочные окна. После перекрытия промывочных окон водоподъемную колонну приподнимают на длину фильтра и продолжают откачку до полного осветления воды. При выборе длины фильтра и места его установки необходимо помнить, что верх фильтрующей части должен отстоять от кровли водоносного пласта на высоту конечного конуса обрушения. После разглинизации этим способом может предусматриваться заполнение конуса обрушения гравием; величина удаления фильтра от кровли будет определяться в зависимости от высоты гравийной обсыпки, так как при наличии гравийной обсыпки конус обрушения в последующем не оказывает отрицательного влияния на дебит скважины.

Кислотная обработка В специальном меловом промывочном растворе или при обогащении раствора частицами мела при бурении пород происходит образование кольматанта, содержащего частицы карбонатов. В этом случае в процессе освоения водоносного горизонта целесообразно применять кислотную обработку. Кислотную обработку применяют также при заборе воды из известняков, мелов, доломитов, когда они имеют недостаточную проницаемость. Для растворения карбонатных пород рекомендуется 15% раствор соляной кислоты. Для уменьшения коррозирующего действия соляная кислота подвергается ингибированию, например, добавляют катапин 0,05-0,1% от веса соляной кислоты. После подачи необходимого количества кислоты в прифильтровой зоне создают возвратно-поступальное движение раствора посредством периодического нагнетания воздуха под герметичный оголовок скважины. Цикл обработки сжатым воздухом состоит из выдавливания кислотного раствора в пласт (3-5 мин) и затем выдержки при восстановлении уровня в течение 5-10 мин. Бывает достаточно 8-10 циклов, а вся продолжительность обработки занимает не более 2 ч, после чего производится откачка из скважины. Заливочные трубы используются как водоподъемные при откачке эрлифтом. Эффективность обработки скважин соляной кислотой оценивается путем сопоставления основных параметров (удельного дебита, коэффициента фильтрации), полученных в ходе откачки до и после обработки.

Рисунок 22. Принципиальная схема оборудования при солянокислотной обработке 1 – фланец устья скважины; 2 – оголовок; 3 – патрубок для присоединения к компрессору; 4 – манометр; 5 – патрубок для выпуска газов и воздуха; 6,7 – заливочные трубы (не менее 100 мм); 8 – верхняя часть фильтра

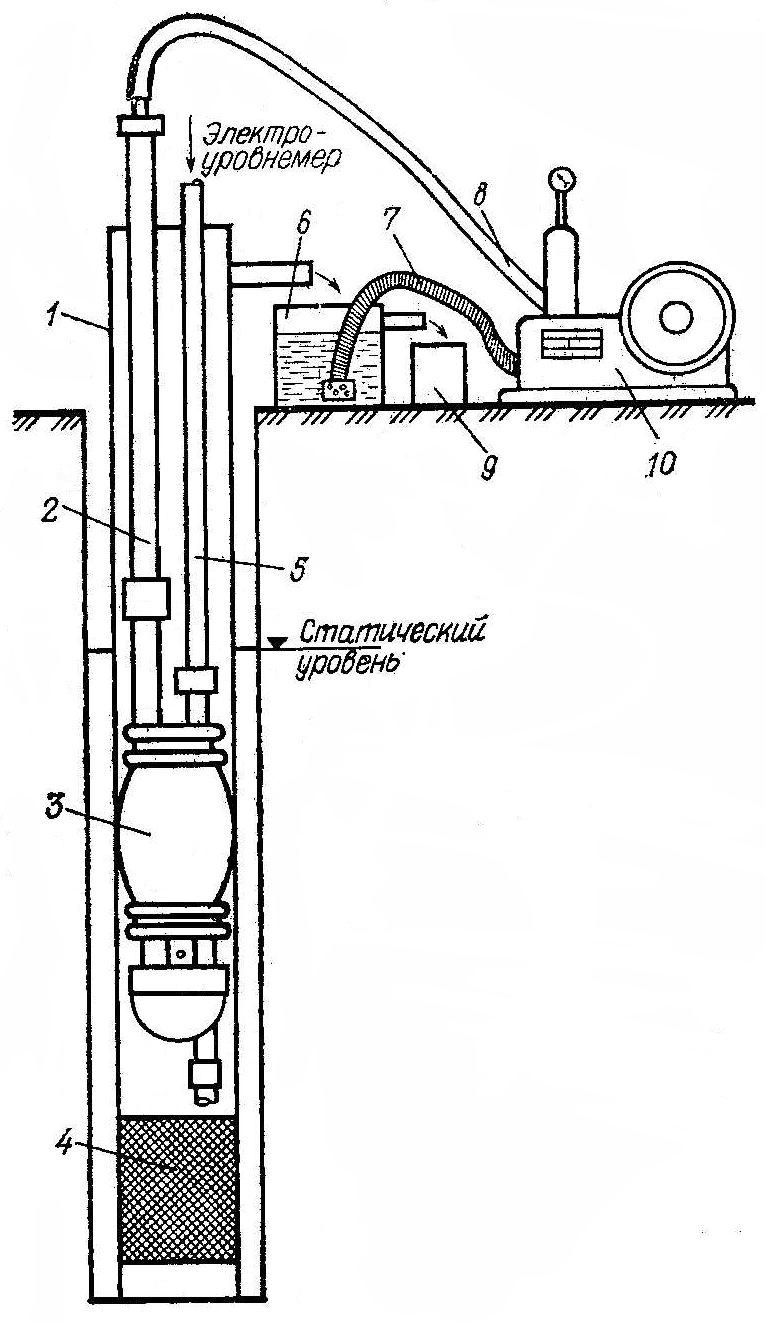

Освоение скважин при помощи струйных насосов В последние годы разработаны и стали широко применяться в производстве водоструйные насосы, позволяющие силами буровой бригады производить откачки из скважин сразу после установки фильтра с использованием бурового станка и насоса без дополнительного оборудования. Водоструйные насосы просты, надежны в эксплуатации и имеют небольшую массу. Таким образом, при использовании водоструйных насосов весь цикл по сооружению и освоению скважины проводится непрерывно. Водоструйный насос обеспечивает производство откачки при содержании твердых частиц в воде до 25-30%, что позволяет использовать его в «пескующих» скважинах. Насосы предназначены для откачек из скважин, имеющих дебит до 36 м³/ч и динамический уровень от самоизлива до 70÷90м, а также из скважин, имеющих низкий коэффициент загрузки эрлифта.

Рисунок 23. Насосы водоструйные 1 – насадка; 2 – гидравлический пакер; 3 – диффузор; 4 – пьезометрическая трубка; 5 – нагнетательная труба; 6 – отверстия; 7 – колено

Водоструйный насос, приведенный на рис.23 состоит из эжекторного насоса с насадкой, гидравлического пакера и пьезометрической трубки. Эжекторный насос служит для подъема воды из скважины, за счет разряжения в зоне между насадкой и камерой смешения, создаваемого высоконапорной струей воды, истекающей из насадки, а также за счет трения между истекающей струей и жидкостью в скважине. Диффузор служит для гашения скорости смешенного потока. Гидравлический пакер служит для изоляции ствола фильтровой колонны и удерживает столб воды, расположенный выше пакера, от проникновения в водоносный горизонт. Для этого в нагнетательной трубе, находящейся внутри пакера, имеются два отверстия, благодаря которым при работе водоструйного насоса внутри пакера создается давления (2÷3 МПа), что позволяет ему удерживать столб воды не менее 150 м. Пьезометрическая трубка, рис. 23, диаметром 20-30 мм необходима для измерения уровня воды в скважине при помощи датчика электроуровнемера.

Рисунок 24. Схема водоструйного насоса, используемого при гидравлических исследованиях 1 – водоподъемная колонна; 2 – нагнетательная труба; 3 – насос водоструйный; 4 – фильтр; 5 – пьезометрическая трубка; 6 – промежуточная емкость; 7 – всасывающий шланг; 8 – нагнетательный шланг; 9 – мерная емкость; 10 – буровой насос

На рис.24 показана схема работы водоструйного насоса в скважине. Подача водоструйных насосов определяется с помощью промежуточной и мерной емкости. Расход воды, вытекающей из промежуточной емкости, составляет подачу водоструйного насоса, или дебит скважины. Для измерения понижения уровня воды в скважине используется контактный уровнемер с датчиком, спускаемым в пьезометрические трубки. В табл. 20 приведены основные параметры водоструйных насосов.

Таблица 20 Основные параметры водоструйных насосов

Восстановление проницаемости водоносных горизонтов с помощью пневмовзрыва В настоящее время в различных организациях, осуществляющих бурение и ремонт скважин на воду, находит все более широкое применение для восстановления проницаемости водоносных горизонтов аппарат скважинный пневматический АСП-Т. Аппарат может быть использован как в скважинах, вскрывших рыхлые песчаные породы и оборудованных фильтрами, так и в открытых стволах скважин, пробуренных в устойчивых трещиноватых породах. Диаметры скважин - 108-306 мм. В состав технологического оборудования, смонтированного на одноосном прицепе (рис. 25), входят: - компрессор К2-150, развивающий максимальное рабочее давление сжатого воздуха в баллонах до 15 МПа; - приводной двигатель УД-25Г; - пневмокамера диаметром 75 мм с максимальным рабочим давлением воздуха 12 МПа и рабочим объемом 500 см3; - магистраль пневмокамеры с максимальным рабочим давлением 3 МПа, баллоны сжатого воздуха (3 шт.) с суммарным объемом 120 л; - лебедка с пневматической магистралью для спуска пневмокамеры в скважину и извлечения ее. Действие аппарата на прифильтровую зону и фильтр основано на использовании энергии сжатого воздуха для возбуждения импульсных воздействий в зоне водопритока, способствующих разрушению осадков и восстановлению проницаемости прифильтровой зоны и фильтров. Источником импульсных воздействий служит пневматическая камера, питающаяся сжатым воздухом от баллонов по пневматической магистрали. Частота срабатывания пневмокамеры, опускаемой в обрабатываемый интервал, составляет 15-30 мин-1, расход сжатого воздуха на разовую обработку - 120 л. Конструкция аппарата предусматривает возможность в широких пределах менять характер воздействия на пласт путем регулирования давления в камере, ее рабочего объема, режима выхлопов, добиваясь получения наибольшей энергии сжатого воздуха. Перед началом обработки скважину необходимо прокалибровать шаблоном и промыть от глинистого раствора, шлама и песка. По окончании обработки скважину промывают для предупреждения возможной вторичной кольматации фильтра. При необходимости обработку можно повторить до получения желаемых результатов. Наибольший эффект от применения АСП-Т достигается при освоении скважин, пробуренных в рыхлых песчаных породах и оборудованных фильтрами различных конструкций. После обработки дебит скважины возрастает в 3-4 раза и более. Следует также отметить, что данный способ достаточно эффективен и при восстановлении дебитов скважин, пробуренных в многослойных коллекторах с различными пьезометрическими уровнями водоносных горизонтов, где метод торпедирования, например, не дает требуемых результатов.

Рис. 25. Схема восстановления проницаемости водонос

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 748; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.24.110 (0.013 с.) |

, (15)

, (15) - диаметр долота, м.

- диаметр долота, м. - удельной нагрузки на 1 см диаметра долота (Н/см), табл. 18.

- удельной нагрузки на 1 см диаметра долота (Н/см), табл. 18. , (16)

, (16) , (17)

, (17) - осевая нагрузка на 1 см² алмазосодержащей площади алмазного долота, Н/см²

- осевая нагрузка на 1 см² алмазосодержащей площади алмазного долота, Н/см² , (18)

, (18) - вес 1м труб УБТ, Н/м;

- вес 1м труб УБТ, Н/м; – плотность промывочной жидкости, г/см³;

– плотность промывочной жидкости, г/см³; - плотность материала труб, г/см³;

- плотность материала труб, г/см³; .

. , (19)

, (19) - нагрузка на крюк, Н;

- нагрузка на крюк, Н; – длина бурильных труб, м;

– длина бурильных труб, м; – вес 1м бурильных труб, Н/м;

– вес 1м бурильных труб, Н/м; .

. .

. .

. , м³/с, (20)

, м³/с, (20) - диаметр бурильных труб, м;

- диаметр бурильных труб, м; - скорость восходящего потока промывочной жидкости, м/с;

- скорость восходящего потока промывочной жидкости, м/с; - коэффициент, учитывающий неравномерность скорости потока по стволу скважины из-за наличия каверн и других расширений,

- коэффициент, учитывающий неравномерность скорости потока по стволу скважины из-за наличия каверн и других расширений,  .

. = 1,01-1,02 г/см³.

= 1,01-1,02 г/см³. м; глубина динамического уровня воды от уровня излива h в м; расчетный дебит скважины Q в м3/ч.

м; глубина динамического уровня воды от уровня излива h в м; расчетный дебит скважины Q в м3/ч.

, необходимый для подъема из скважины 1 м³ воды (в м3 воздуха на 1 м3 воды):

, необходимый для подъема из скважины 1 м³ воды (в м3 воздуха на 1 м3 воды): = 1000 кг/м³ - плотность воды.

= 1000 кг/м³ - плотность воды. , (26)

, (26) , (27)

, (27) - скорость движения эмульсии при изливе (м/с):

- скорость движения эмульсии при изливе (м/с): , (29)

, (29) =1000 кг/м³;

=1000 кг/м³; =3 м;

=3 м; ,

,