Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация способов закладкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Применение при подземной разработке угольных и рудных месторождений полной закладки выработанного пространства получает все большее распространение. Сущность закладки заключается в размещении в выработанном пространстве породы, получаемой от проведения и поддержания горных выработок или специально доставляемой с поверхности из различных источников (породные отвалы, отходы обогатительных фабрик, карьеры и т. д.). Для механизации работ по доставке и размещению породы в выработанном пространстве применяются закладочные машины и породо-закладочные комплексы специального оборудования. Закладка выработанного пространства как способ управления горным давлением при очистных работах применяется: для охраны от разрушения зданий, сооружений и водоемов на поверхности; при подземной разработке мощных пластов и пластов со сложными горно-геологическими условиями; для более полного извлечения полезного ископаемого из недр и предотвращения подземных пожаров при разработке углей, склонных к самовозгоранию; для снижения опасности внезапных выбросов угля и газа, горных ударов; для исключения устройства породных отвалов-терриконов на поверхности, занимающих десятки тысяч гектаров плодородных земель и загрязняющих атмосферу при горении; как средство применения безотходной технологии ведения горных работ. В зависимости от вида используемой энергии и способа размещения закладочного материала в выработанном пространстве различают ручную, самотечную, механическую, пневматическую, гидравлическую и комбинированную закладки. Ручная закладка как весьма трудоемкий процесс целесообразна при небольшом объеме работ. Самотечная закладка применяется при разработке тонких и средней мощности пластов наклонного и крутого падения. Закладочный материал перемещается в выработанное пространство по рештакам, трубам или почве пласта под действием собственного веса. Ширина закладочной полосы (2—8 м) отделяется от рабочего пространства досками или металлической переносной сеткой.

Преимуществами самотечной доставки являются простота, возможность использования любого закладочного материала, сравнительно небольшая трудоемкость и стоимость, недостатками — ограниченная область применения, большая усадка породы (15— 25 % при дробленой породе и 25—40 % при рядовой). Механическая закладка выработанного пространства осуществляется специальными машинами метательного, прессующего или трамбующего действия, а также с помощью скреперных установок Скреперные установки некоторое распространение получили при проведении штреков широким забоем, а остальные не получили из-за малой производительности, несовершенства конструкции и пылеобразованчя при работе. Скреперная установка (рис. 29.1) состоит из двухбарабанной скреперной лебедки / типа БС-4П2, смонтированной на раме с направляющими роликами для канатов, и самозагружающегося скрепера 2 в форме совка. На переднем конце скрепера смонтирован бугель 3 для запрессовки породы в раскоску. Скрепер может опрокидываться в двух направлениях в зависимости от того, в каком он перемещается. Величина усадки при скреперной закладке составляет 30—40 %. Скреперную установку обслуживают трое рабочих, которые могут убрать и забутить породу за 3—4 ч. Пневматическая закладка производится с использованием энергии сжатого воздуха как для транспортирования закладочного материала по трубам к забою (пневмотранспорт), так и для плотной укладки его в выработанное пространство. Пнев-

матическая закладка дает усадку 15—30 %. Во избежание быстрого износа труб и оборудования, а также пылеобразования требуется малоабразивный закладочный материал. Для пневматической закладки необходимы мощное компрессорное хозяйство и дробильно-сортировочная установка, что связано с большими капитальными затратами. Гидравлическая закладка осуществляется пульпой — смесью закладочного материала и воды. Пульпа транспортируется под напором по трубам к забою (гидротранспорт) и укладывается в выработанное пространство. Гидравлическая закладка дает наименьшую усадку (10—15 %), но требует больших ресурсов воды и закладочных материалов, легко отделяющих воду (песок, гранулированный шлак и т. п.). Комбинированная закладка сочетает различные способы доставки закладочного материала к забою и заполнение им выработанного пространства. В Советском Союзе и за рубежом наибольшее применение имеют в настоящее время и будут иметь в будущем механизированные и автоматизированные виды закладки с трубопроводным транспортом — гидравлическая и пневматическая. Для этих закладок применяют подготовленный закладочный материал, т. е. содержащий куски дробленой породы не крупнее 60—80 мм в поперечнике и глинистые примеси не более 5 %. Переработку породы в закладочный материал производят на поверхностных или подземных дробильно-сортировочных установках. Поверхностные установки применяют при использовании для закладочного материала породы из отвалов, карьеров и других источников, расположенных на поверхности, а подземные — если основные источники получения породы находятся в шахте. Целесообразность применения того или иного вида закладки устанавливают с учетом горно-геологических условий, принятой системы разработки, особенностей технологии ведения горных и закладочных работ, технико-экономических и других факторов. § 2. Гидравлическая закладка Гидрозакладочные установки можно разделить на два типа. Напор в пульповоде установок одного типа естественный, за счет разности геодезических высот между началом пульповода на поверхности шахты и его концом на рабочем горизонте без применения внешнего источника энергии. Напор в пульповоде установок другого типа создается специальным аппаратом (насос, питатель) без использования или с использованием разности геодезических высот. Такие установки увеличивают расстояние транспортирования гидрозакладочного материала. Гидрозакладочные установки первого типа широко применяются как в СССР, так и за рубежом. Технологический процесс гидравлической закладки с установкой первого типа состоит из приготовления закладочного ма-

териала, транспортирования его к смесительной камере вблизи стеолэ шахты, подачи туда же воды для образования пульпы, транспортирования пульпы по трубопроводу в шахту в выработанное пространство и укладки закладочного материала. Затем отработанная вода отводится в сборники, осветляется и откачивается на поверхность в водоем для повторного использования. Наилучшим материалом для гидравлической закладки является крупнозернистый песок с небольшим содержанием частиц крупностью менее 0,1 мм, которые могут выноситься с отработанной водой и заиливать горные выработки. Используются также дробленые породы из отвалов, хвостов обогатительных фабрик, карьеров с кусками крупностью не более 60 мм, но в этом случае технологический процесс значительно усложняется в связи с сооружением дробильно-сортировочных комплексов. Консистенция пульпы, т. е. отношение твердого Т к жидкому (воде) Ж, зависит от крупности частиц в закладочном материале. Так, для песка отношение Т: Ж равно 1,5, а для дробленых пород может быть 2 и 3. Режимы работы гидрозакладочной установки с естественным напором и ее производительность определяются соотношением приведенной длины всего пульповода L и высоты Н. Рабочая скорость и удельная плотность транспортируемой гидросмеси должны быть выбраны с таким расчетом, чтобы при промывке столб воды, равный высоте пульповода, обеспечивал движение гидросмеси исходной концентрации по горизонтальной части пульповода со скоростью не ниже критической. При такой скорости частицы пульпы перемещаются во взвешенном состоянии без осаждения. Оптимальные режимы работы гидрозакладочной установки поддерживают путем стабилизации заданных расходов закладочного материала и воды благодаря применению системы автоматического управления и регулирования гидрозакладочных установок. Рассмотрим технологическую схему гидрозакладки на шахте «Красный Октябрь» ПО Орджоникидзеуголь в Донбассе. Для приготовления закладочного материала из породы, выдаваемой из шахты, а также из террикона, сооружен дроби л ыю-сортировочный комплекс производительностью до 1000 м3 готового закладочного материала в сутки. На оборудовании комплекса производится рассев исходных материалов на классы 0—50 мм и более 50 мм, дробление надрешетного продукта, повторное грохочение и удаление посторонних предметов. Приготовленный закладочный материал посредством конвейера складируется в четырех аккумулирующих бункерах 1 (рис. 29.2) вместимостью 250 м3 каждый, что обеспечивает суточную потребность шахты. Под каждым бункером установлено по два питателя 2 производительностью 180 м3/ч, которые передают закладочный материал на сборный ленточный конвейер 3, а с него на весоизмерительный конвейер 4. Далее закладочный материал поступает

в смесительный наклонный желоб 6. Отсюда порода смывается струей воды, поступающей под напором через приемный бункер 7 по трубопроводу 8 диаметром 300 мм из бака 5 вместимостью 60 м3. В результате образуется пульпа. На трубопроводе установлен расходомер воды. Бак постоянно заполнен оборотной водой, поступающей из шахты по трубопроводу 11. Излишек воды из бака сливается в пруд-отстойник. На смыв материала с наклонного желоба расходуется примерно 30 % воды, поступающей из бака, остальная вода идет под воронку в пульповод, проложенный по вертикальному стволу шахты. Диаметр труб 175—200 мм. Образовавшаяся пульпа под действием естественного напора по горизонтальному пульповоду 9, проложенному по квершлагу и вентиляционному штреку, поступает к передвижной водоотде-лительной установке 10, расположенной около лавы над закладываемым пространством. Здесь происходит глубокое обезвоживание материала, улавливается примерно 90 % воды. Обезвоженный

материал укладывается самотеком в выработанное пространство за отшивкой, предварительно возведенной параллельно очистному забою. Отделенная вода отводится по трубам в водосборник 12 и затем откачивается насосной установкой 13 в бак для повторного использования. В нижней части вертикального пульповода установлен измеритель давления пульпы. При длине вертикального пульповода 560 и 670 м можно обеспечить подачу пульпы за счет естественного напора на расстояние до 2000 м с производительностью до 300 м3/ч закладочного материала и расходе воды около 550 м3/ч. Скорость движения пульпы 4—6 м/с. Отношение твердого вещества к жидкому в пульпе в среднем Т: Ж = 1: 2. На шахте принято регулирование этого соотношения но твердому при постоянном расходе еоды. Выемку угля в очистном забое сначала производили с помощью пневматических отбойных молотков, а затем комбайном «Темп». Комбайн в сочетании с гидрозакладкой в условиях крутого пласта впервые в мировой практике был применен на шахте «Красный Октябрь». Для удержания закладочного массива в выработанном пространстве ранее применялась усиленная отшивка досками, а затем в целях экономии леса стали использовать металлическую сетку с размером ячеек 10X 10 мм. Сетку прикрепляют к стойкам крепи (шесть стоек на 1 м длины), установленной параллельно линии очистного забоя. Шаг закладки в зависимости от состояния бокогмх пород принимают от 5 до 9 м, причем кратным расстоянию между стойками по простиранию. Режим работы лавы принят четыре смены в сутки по шесть часов. Из них две добычные, одна для производства закладочных работ и одна ремонтно-подготовительная. При эксплуатации гидрозакладочных установок следует соблюдать следующие основные правила: перед началом и по окончании работ необходимо промывать пульповод во избежание его закупорки; между рабочими, занятыми по укладке закладочного материала в выработанное пространство, и оператором, работающим на подаче гидросмеси из смесительной камеры, должна быть установлена телефонная связь; оператор должен следить за нормальной работой гидрозакладочной установки и контролировать по приборам расход воды, производительность по закладочному материалу (по давлению в пульповоде), уровень гидросмеси в воронке и воды в баке. К преимуществам гидрозакладки следует отнести: высокую степень механизации и автоматизации работ; возможность гидротранспорта закладочного материала на большие расстояния; высокую производительность (до 300 м3/ч и более по твердому); возможность использования для гидротранспорта естественного напора; высокую плотность закладки; возможность применения при пологом, наклонном и крутом залегании пласта. Недостатками гидрозакладки являются подача в шахту большого количества воды, которая увлажняет воздух и загрязняет

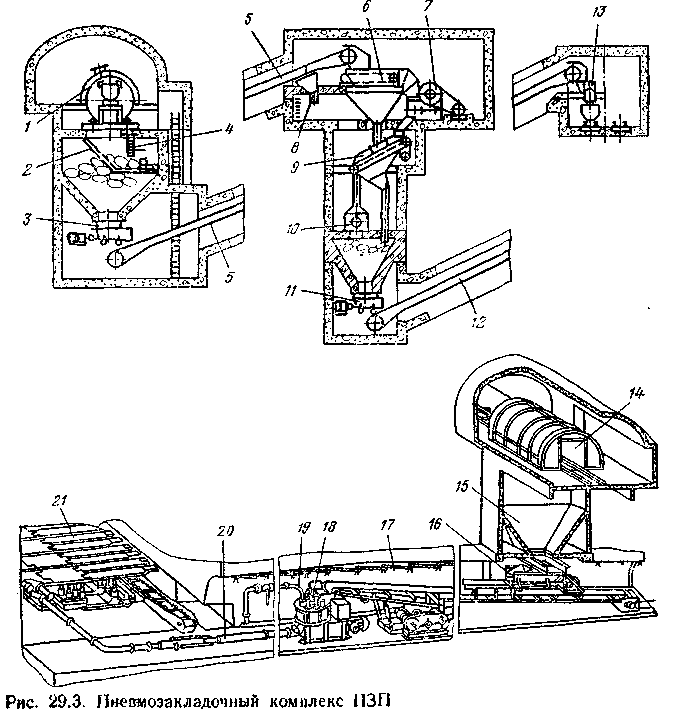

горные выработки выносимыми мелкими частицами закладочного материала, большие капитальные затраты, значительная трудоемкость работ, которая на первом этапе достигает 50—60 чел.-смен на 1000 т добытого угля, и быстрый износ труб. § 3. Пневматическая закладка Пневмозакладочный комплекс ПЗП предназначен для подготовки закладочного материала из рядовой шахтной породы и породы отвалов (терриконов), а также для последующей пневматической закладки выработанного пространства при разработке пологих пластов (до 25°) мощностью не менее 0,8 м. В соответствии с технологическим назначением машины, входящие в комплекс, разделяются на дробильно-сортировочные и пневмозакладочные. Дробильно-сортировочные машины комплекса (рис. 29.3) устанавливаются в специальных камерах и выработках шахт, распо-

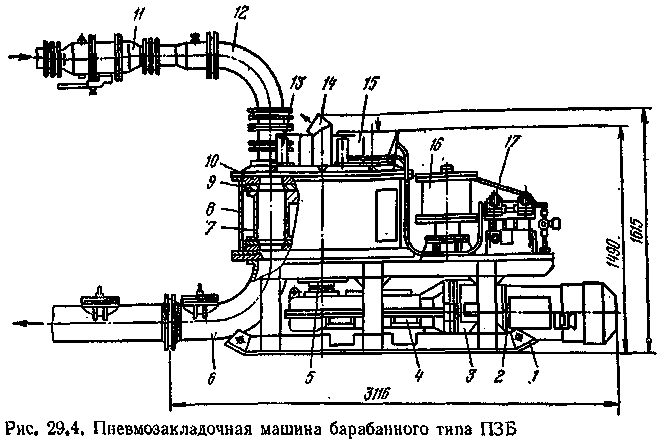

ложенных в районе околоствольного двора, главного откаточного или вентиляционного штрека. Порода, предназначенная для дробления, поступает в вагонетках в круговой опрокидыватель /, из него — на колосниковую решетку 2, затем в бункер и на питатель 3. Негабариты, оставшиеся на колосниковой решетке, дробятся пневмобутовым молотком 4. Питатель равномерно загружает породу на ленточный конвейер 5, с которого она поступает на питатель-классификатор 6, служащий для равномерной подачи породы в дробилку 7 первичного дробления с одновременным отсевом породы класса, пригодного для пневмозакладки (менее 70 мм). Бункер 8 предназначен для посторонних предметов. С дробилки порода посредством питателя-классификатора 9 подается на дробилку 10 вторичного дробления до крупности, пригодной для пневмозакладки. Приготовленный таким образом закладочный материал поступает в бункер, из него на питатель 11, а затем на ленточный конвейер 12, который грузит его в составы вагонеток через бункер 13 (или на другие средства транспорта) для доставки на участковый закладочный комплекс. Пневмозакладочные машины комплекса располагаются на добычных участках в прилегающих к лаве выработках на расстоянии не более 170 м от забоя и периодически передвигаются вслед за его подвиганием. Закладочный материал, доставленный на участок в вагонетках (или другим способом), разгружается в круговом опрокиде 14 над бункером 15. Из него закладочный материал посредством питателя 16 и перегружателя 17 загружается в пнев-мозакладочную барабанную машину 18 типа ПЗБ. Сжатый воздух подводится к этой машине из шахтной пневмомагистралн с давлением 0,3—0,4 МПа. Пневмозакладочная машина обеспечивает равномерную загрузку закладочного материала в напорный пневмотранспортный трубопровод 20 и его укладку в выработанное пространство. При применении в лаве выемочно-закладочного комплекса типа КЗД («Донбасс») с механизированной крепью 21 трубопровод 20 крепится на специальных опорах к задним стойкам крепи, имеет боковые выпуски для распределения и укладки закладочного материала в выработанное пространство. Ограждающие резиновые щиты крепятся к секциям крепи со стороны выработанного пространства. Шаг закладки равен величине полезного захвата комбайна. Пневмозакладочная машина барабанного типа ПЗБ (рис. 29.4) смонтирована на раме 1. Электродвигатель 2 через турбомуфту 3, редуктор 4 и зубчатую полумуфту 5 приводит во вращение вертикально расположенный приводной вал дозирующего питателя-барабана 7, заключенный в кожух 8. Барабан имеет шесть ячеек, равномерно расположенных по окружности параллельно оси вращения. Для предохранения дозирующего барабана от утечек сжатого воздуха и износа на его торцовых стенках (верхней и нижней) 13* 371

закреплены плиты 9 из износостойкого сплава. Такие же плиты 10 закреплены и на крышках питателя. Верхняя плита 10 выполнена подвижной и может перемещаться вместе с дозирующим барабаном в вертикальном направлении. Прижим ее к барабану производится гидроцилиндрами 13. В верхней крышке питателя имеются окна для крепления подводящего воздухопровода 12 с регулятором расхода воздуха //, а также выхлопных патрубков 14 и загрузочной воронки 15. К нижней крышке прикреплено переходное колено 6 для выпуска закладочного материала в трубопровод. Закладочная машина типа ПЗБ снабжена пневмогидравличе-ским устройством 16 с регулируемым усилием для прижатия плиты износа верхней крышки к дозирующему барабану. Необходимое давление в маслосистеме регулируется посредством рукояток 17 и создается мультипликатором, который соединен с пневмосетыо через регулятор давления. Усилие прижатия плит регулируется путем изменения количества воздуха, поступающего в мультипликатор. Принцип действия барабанной закладочной машины заключается в следующем. Загружаемый в приемную воронку закладочный материал последовательно заполняет ячейки вращающегося барабана, в которых он перемещается до тех пор, пока ячейка не совпадет с воздухоподающим и разгрузочным отверстиями. При этом закладочный материал выдувается из ячейки и через переходное колено 6 поступает в закладочный трубопровод. Оставшийся в ячейке сжатый воздух при дальнейшем вращении барабана поступает через выхлопной патрубок в атмосферу. Дальность транспортирования закладочного материала до 372

500 м; диаметр трубопровода 175, 200 мм; производительность машины до 200 м3/ч; масса 4,7 т. Пневмозакладочный комплекс ПЗК предназначен для подготовки закладочного материала из рядовой шахтной породы и породы отвалов, доставки его в напорных пневмотранс-портных трубопроводах к очистным забоям на расстояние до 1,5 км и возведения закладочного массива. Комплекс применяется на шахтах с крутым залеганием пластов и пологих пластов для выкладки бутовых полос при производительности пневмозакладочных установок не более 60 м3/ч. Машины, входящие в комплекс, разделяются на дробильно-сортировочные, которые выполнены в основном аналогично комплексу ПЗП (см. рис. 29.3), и пневмозакладочные. В качестве пневмозакладочных машин в комплексе ПЗК применены две или три двухкамерные машины типа ДЗМ-2. Камерные машины транспортируют закладочный материал на расстояние до 1500 м, а барабанные — до 600 м. Камерные машины имеют более низкую производительность — 60 м3/ч, барабанные — до 200 м3/ч. Барабанные машины применяют как передвижные, камерные — как стационарные, обслуживающие крыло, панель или две-три лавы. Камерные машины размещают возле дробильно-сортировочного оборудования комплекса обычно на групповых штреках или блоковых квершлагах. По числу камер различают пневмозакладочные машины трех типов, одно-, двух- и трехкамерные. В СССР применяются двухкамерные ДЗМ2 (рис. 29.5). Машина ДЗМ2 имеет верхнюю камеру 1 с загрузочной воронкой 2, приводной цилиндр затвора 3 нижней камеры 4, воздухораспределительную коробку 5 с пневмомотором 6 для осуществления автоматического режима работы машины, задвижку 7 на трубопроводе сжатого воздуха, раму 8, на которой смонтирована машина, приводной цилиндр затвора верхней камеры 9, сопла (три) 10 на поддоне 11, внутренняя полость которого выполнена с трехсторонним скатом в сторону разгрузочной горловины 13, конусообразный патрубок 12 для поступления сжатого воздуха в полость нижней камеры, регулирующий клапан 14, выхлопную трубу 15, уравновешивающий клапан 16. Закладочная машина ДЗМ2 работает следующим образом. Закладочный материал через загрузочную воронку подается в верхнюю камеру машины, куда также поступает сжатый воздух. В результате поджима затвора верхней камеры к резиновому уплотнению открывается затвор нижней камеры и закладочный материал пересыпается из нее на дно поддона. Так как поддон имеет наклон в сторону разгрузочной горловины, то закладочный материал скатывается к горловине и далее увлекается через нее в пневмотранспортный трубопровод струей сжатого воздуха, непрерывно поступающего в полость нижней камеры через конусообразный патрубок. Помимо этой основной воздушной струи на закладочный материал воздействуют еще три струи сжатого воздуха из сопел и направляют закладочный материал от задней и

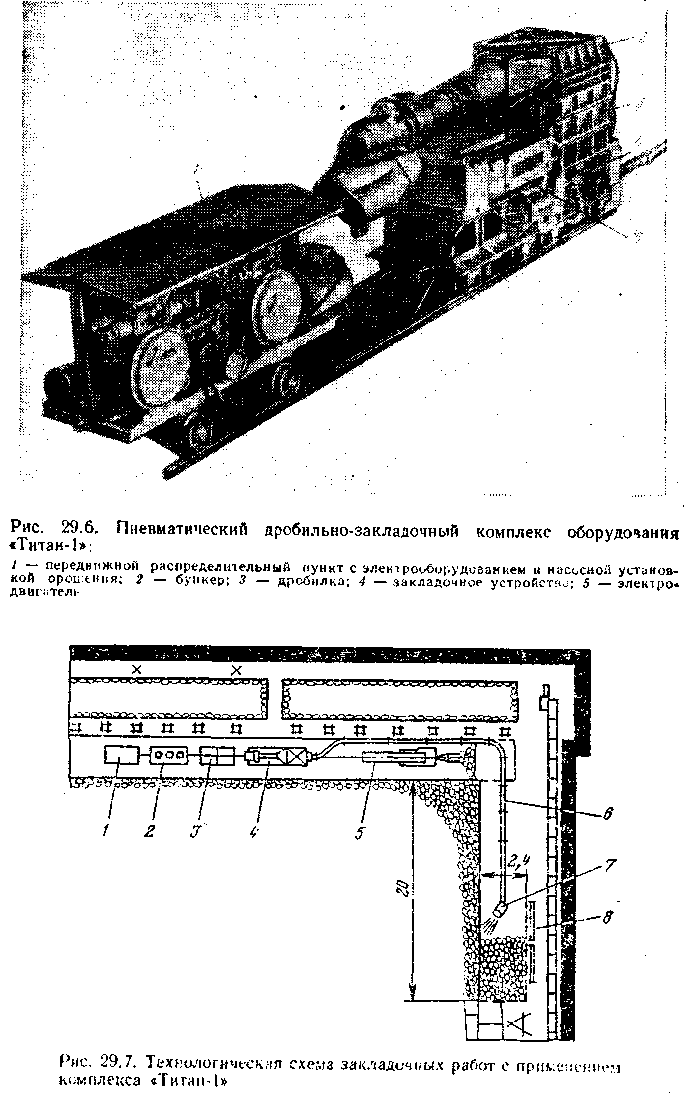

боковых стенок поддона в сторону разгрузочной горловины трубопровода. Пневмозакладочный комплекс «Титан-1» (рис. 29.6) предназначен для механизации закладочных работ при проведении подготовительных выработок по пласту с закладкой породы от подрывки в смежное выработанное пространство лавы или в раскоску штрека при проведении его широким забоем. На рис. 29.7 показана технологическая схема закладочных работ с применением комплекса «Титан-1» при проведении вентиляционного штрека вслед за лавой при сплошной системе разработки. Оборудование комплекса, размещенное на тележках на колесном ходу в штреке, состоит из передвижной трансформаторной подстанции 1, передвижного распределительного пункта 2 с магнитными пускателями, воздуходувки 3 типа ВП-70, дробиль-но-закладочной машины 4 типа «Титан-Ь, породопогрузочной машины 5 (или проходческого комбайна избирательного действия), закладочного трубопровода 6 с отклоняющим патрубком 7 на конце, ограждающей металлической сетки 8 с ячейками- 5х X 5 мм. После производства буровзрывных работ в штреке взорванная порода породопогрузочной машиной загружается в бункер дро-бильно-закладочной машины «Титан-1», где дробится до класса О—70 мм. Измельченная порода подается в закладочное устрой-374

ство машины, а из него порциями по 0,015 м3 подается в поток сжатого воздуха, поступающего из воздуходувки. Далее по трубопроводу закладочный материал транспортируется и укладывается в выработанное пространство лавы. Ширина закладочной полосы 2,4 м. Полоса ограждается металлической сеткой, которая прибивается к деревянным стойкам крепи. На конце трубопровода установлен шарнирный отклоняющий патрубок для направления закладочного материала в нужную точку закладываемой полосы. По мере ее заполнения трубопровод укорачивается на одну линейную секцию. Производительность дробильно-закладочной машины «Титан-1» по разрыхленной породе 20—60 м3/ч, дальность транспортирования по трубопроводу диаметром 175 мм до 75 м. Глава 30

|

|||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 2297; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |