Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Управление кровлей полной закладкойСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

I. Закладочные материалы Для закладки применяют песок, гравий или коренные скальные породы, добытые на поверхности в специальных карьерах. Закладочный материал может быть получен и непосредственно в шахте, причем он обходится в 4 раза дешевле материала, добытого в карьерах. Однако закладочным материалом, добытым в шахте, можно обеспечить лишь отдельные добычные участки. В качестве закладочного материала могут быть использованы шлак металлургических заводов, отходы обогатительных фабрик, а также порода шахтных отвалов. Использование последней, наряду со снижением расходов на закладку, позволяет очистить воздух, в который выделяются продукты горения отвалов, и освободить большие площади земли на поверхности. Добываемые в карьерах песок и гравий используют без дополнительной обработки. Скальные же породы на дробильной фабрике подвергают дроблению и грохочению, чтобы придать им необходимый гранулометрический состав. От дробильной фабрики закладочный материал транспортируется к шахтам в большегрузных саморазгружающихся вагонах. Для этого фабрика связывается с шахтой железнодорожными путями. На шахте оборудуются специальные бункера или склады емкостью, обеспечивающей сменную потребность в закладочном материале. Дальнейшее перемещение закладочного материала зависит от технологической схемы применяемого вида закладки. Закладочный материал должен удовлетворять следующим ocновным требованиям: содержание горючих в нем не должно превышать 20%; кроме того, он не должен выделять вредных газов в выработанное пространство; после укладки в выработанное пространство он должен давать минимальную усадку под давлением и обладать по возможности связностью; он должен быть дешевым, поэтому необходимо ориентироваться на местные закладочные материалы, чтобы исключить дорогостоящие их перевозки. Для заполнения определенного объема выработанного пространства необходимо иметь закладочного материала в 1,5—2,5 раза меньше того объема, который занимал уголь в нетронутом массиве. Если считать по массе, то сугубо ориентировочно на 1 т добытого угля расходуется 1 т закладочного материала. Будучи помещенным в выработанное пространство, закладочный материал под влиянием горного давления и собственного веса с течением времени уплотняется и уменьшается в объеме, т. е. дает усадку. Величина его усадки зависит как от свойств самого материала, так и от степени первоначального уплотнения его в период укладки. Кроме общих требований к закладочному материалу предъявляется ряд требований, связанных с видом применяемой закладки: при гидравлической, пневматической и механической закладке он должен обладать минимальной абразивностью, что уменьшает износ металлических труб и резиновой ленты; при пневматической и механической закладке закладочный материал должен содержать минимальное количество пылеватых фракций для снижения пылеобразования; при гидравлической закладке закладочный материал должен хорошо отдавать воду и не размокать в ней; содержание глинистых фракций в закладочном материале не должно превышать 10%, так как они выносятся водой в виде шлама и загрязняют выработки ускоряют заполнение водоотстойников и т. д. Большое содержание глины нежелательно при всех способах закладки. При увлажнении глина приобретает свойства пластичности и текучести, что вызывает значительное давление закладочного массива на перемычки и отшивку и может привести к прорыву закладочного материала из выработанного пространства в горные выработки. Однако добавление глины в ограниченном количестве (в пределах 10%) способствует повышению качества закладочного массива, так как повышает его воздухонепроницаемость, увеличивает плотность, слеживаемость. Максимально допустимый размер кусков закладочного материала при пневматической и гидравлической закладке — 60—80 мм, а при самотечной и механической — 200—250 мм. При самотечной закладке наибольший размер кусков определяется главным образом условиями безопасности работ, так как при кусках более 200—250 мм наблюдаются случаи повреждения обшивки и крепи в выработанном пространстве. При пневматической закладке куски закладочного материала размером более 60 мм и мелкие фракции (от 0 до 3—5 мм) приводят к частой закупорке закладочного трубопровода. Содержание в закладочном материале при гидравлической закладке кусков породы более 60 мм вызывает увеличение усадки закладочного массива, резкое повышение удельного расхода воды, повышенный износ труб и требует увеличения диаметра закладочного трубопровода. Оптимальные размеры кусков закладочного материала: при самотечной закладке — до 100 мм, при пневматической и механической — 20—50 мм, при гидравлической — менее 20 мм. Лучшим для гидравлической закладки является чистый кварцевый песок. В естественном состоянии закладочный материал редко удовлетворяет указанным требованиям. Поэтому кроме обычной его переработки (дробление, рассев) производят шихтовку, т. е. образуют смесь из закладочных материалов, имеющих различные физико-механические свойства. На практике пользуются и таким приемом, как закладка особо ответственных участков и узлов около горных выработок более качественным материалом. Выбор закладочного материала, его фракционного состава, способа транспортирования и возведения зависит от требуемого качества закладочного массива, которое характеризуется усадкой. Усадка может изменяться в широких пределах. Минимальная усадка (5—15%) может быть получена при применении твердеющей (упрочненной) или бетонной закладки, однако это значительно увеличивает себестоимость угля. Для получения усадки 20—25% рекомендуется применять следующие фракционные смеси: 7,4% фракции 20—40 мм + 19,6% фракции 5—20 мм + 29% фракции 1,25—5 мм + 28,8% фракции 0,63—1,25 мм + 15,2% фракции 0,1—0,63 мм; 6,2% фракции 40—80мм + 16,5% фракции 10—40 мм + 19,9% фракции 2,5—10 мм + 36,5% фракции 0,63—2,5 мм + 20,9% фракции 0,1—0,63 мм.

Самотечная закладка

При самотечной закладке закладочный материал поступает в выработанное пространство и распределяется в нем под действием собственного веса. Уплотнение закладочного массива в начальной стадии его возведения происходит за счет силы тяжести падающих или скатывающихся кусков закладочного материала, а в дальнейшем — под действием веса вышележащих слоев закладочного массива. Самотечная закладка нашла широкое распространение на крутых пластах. Если закладочные материалы доставляются с поверхности, то технологическая схема предусматривает следующие звенья их транспортирования: спуск в шахту, откатка по горным выработкам и самотечная доставка в пределах очистного забоя. Закладочный массив возводится в отработанной полосе шириной 6—10 м после ее отшивки. Наряду с отшивкой возводится вспомогательная крепь, на сооружение которой затрачивается при слоевой выемке мощных пластов до 25— 30 чел.-смен на 1000 т добытого угля. В среднем же на подготовку выработанного пространства к закладке затрачивается 30—60% времени, расходуемого на выемку угля. При разработке тонких крутых пластов закладочный массив может располагаться либо под углом естественного откоса, либо параллельно забою лавы. В последнем случае применяют специальные жесткие или передвижные ограждения.

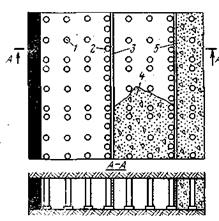

Рис. 5.15. Технология возведения закладочного массива при жесткой ограждающей крепи: 1 — призабойные стойки; 2 — усиливающие стойки в оградительном ряду крепи; 3 — обшивка; 4 — возводимый закладочный массив; 5 — ранее возведенный закладочный массив

Рис. 5.16. Возведение закладочного массива в потолкоуступном забое при наличии передвижного ограждения: 1 — призабойные стойки; 2 — якорное устройство; 3 — распорные стойки на ограждении; 4 — ограждение; 5 — направляющие рештаки для угля

Жесткое ограждение представляет собой стенку из стоек и обшивки из досок или проволочной сетки (рис. 5. 15). Жесткое ограждение сооружается на полную мощность пласта. Процесс возведения закладочного массива с применением передвижного ограждения заключается в периодическом перемещении ограждения по мере подвигания забоя и засыпке закладочного материала за ограждение. Ограждение выполняется из металлической сетки и конвейерной ленты, длина его на 2—4 м меньше длины уступа (рис. 5. 16). Передвижка ограждения может производиться одновременно в нескольких уступах, а при прямолинейном забое оно передвигается последовательно сверху вниз. Выработанное пространство у вентиляционного штрека и в самом штреке закладывается механическим или пневматическим способом. Самотечную закладку рекомендуется применять при разработке пластов с углами падения более 40°, когда не подрабатываются ответственные объекты. Достоинства самотечной закладки: невысокие затраты на работы; небольшое количество применяемого оборудования, что позволяет организовать закладочные работы в короткие сроки с небольшими капиталовложениями; сравнительно нежесткие требования к закладочному материалу. Затраты на самотечную закладку определяются расходами на транспортирование закладочных материалов, а также стоимостью самих закладочных материалов. Трудоемкость работ при самотечной закладке не превышает 50 чел.-смен на 1000т добычи. Затраты на возведение 1 м3 массива составляют от 0,75 до 1 руб. По данным A. E. Смолдырева, затраты на 1м3 уложенного в выработанном пространстве массива складываются из следующих элементов (в процентах): Транспортирование по выработкам..... 25 Лесные и другие материалы............... 25 Сооружение обшивки и т. д................ 30 Возведение массива.................... 10 Прочие расходы..................... 10 Недостатками самотечной закладки являются ограниченная область ее применения и невысокая плотность закладочного массива (усадка его достигает 20—40%).

Механическая закладка

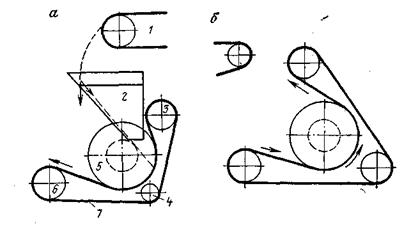

При механической закладке закладочный материал распределяется в выработанном пространстве с помощью скреперных установок или метательных закладочных машин ленточно-барабанного типа (рис. 5.17). В настоящее время применяются метательные машины МЗ-1. Машины забрасывают закладочный материал в выработанное пространство, сообщая ему кинетическую энергию для свободного полета на определенное расстояние (обычно 6—10 м). Закладочный материал поступает на ленту, в специальную воронку, а затем в зазор между лентой и нажимным барабаном. Под действием собственного веса и центробежных сил куски закладочного материала прижимаются к бесконечной ленте, движущейся с большой скоростью, и приобретают кинетическую энергию, необходимую для полета в выработанное пространство. На сбрасывающем барабане лента меняет свое направление, а закладочный материал по инерции продолжает двигаться в прежнем направлении.

Рис. 5.17. Метательная машина ленточно-барабанного типа: а — с нижним выбросом; б — с верхним выбросом; 1 — питающий конвейер; 2 — загрузочная воронка; 3 — приводной барабан; 4 — огибающий барабан; 5 — нажимной барабан; 6 — сбрасывающий барабан; 7 — лента

Наибольшей дальностью полета обладают фракции закладочного материала крупностью 40—70 мм. Ближе всего из струи закладочного материала выпадают фракции крупностью более 60 мм. Мелкие и крупные фракции, выпадая, могут преградить путь основной части закладочного материала. Чтобы избежать этого, закладочный материал должен содержать 85—90% фракций крупностью 40—70 мм. К достоинствам механической закладки метательными машинами можно отнести возможность подбучивания кровли закладываемого пространства, а также сравнительно небольшие затраты энергии (0,4—0,5кВт×ч/м3 закладочного материала). Недостатками механической закладки являются: небольшая дальность метания, большой износ резиновой ленты, сравнительно небольшая плотность закладочного массива (усадка достигает 20—30%), а также значительное пылеобразование. Механическая закладка метательными машинами применяется при разработке мощных пластов горизонтальными слоями с выемкой их в нисходящем порядке. В сочетании с самотечной она применяется для подбучивания потолочин. При проведении выработок вслед за очистным забоем при сплошной системе разработки применяют скреперную закладку. При этом используют закладочный материал, получаемый от подрывки кровли или почвы выработок. Схема возведения бутовой полосы при проведении выработки по тонкому пласту с подрывкой кровли приведена на рис. 5. 18. При проведении вентиляционного штрека бутовая полоса выкладывается с нижней стороны. Скреперная лебедка устанавливается на штреке у места подрывки кровли. Порода в выработанное пространство подается скрепером. Если подрывается почва, то породу на берму или полок подают с помощью перегружателей.

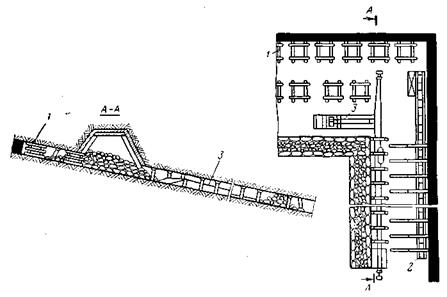

Рис. 5.18. Схема проведения штрека с подрывкой породы и скреперной закладкой: 1 — костры; 2 — конвейер; 3 — скреперная установка Скорость движения груженого скрепера зависит от мощности лебедки и составляет обычно от 1 до 1,3 м/с, а при холостом ходе — 1,2—1,5м/с. При такой скорости движения обеспечивается укладка до 15—20 м3/ч закладочного материала. Наиболее широкое применение при скреперной закладке получили специальные двухбарабанные лебедки, монтируемые на салазках и перемещающиеся вслед за подвиганием забоя. Крупность кусков породы не должна превышать 300 мм. Если скрепер забирает породу непосредственно с места подрывки, то последнюю выполняют в два-три приема. Уплотнение закладочного материала производят толчками скрепера. Незаложенное пространство шириной 1,5—2м, остающееся у бортов штрека, закладывают вручную. Наблюдения показывают, что на возведение 1 м бутовой полосы с помощью скрепера при мощности пласта 0,65—0,75 м расходуется 4,2 мин. Для закладочных работ на пластах мощностью до 0,6 м применяют совковые скреперы с навешенной на шарнирах задней стенкой, а при мощности пласта 0,6—1,3 м — гребковые скреперы, опрокидывающиеся в обоих направлениях. На более мощных пластах применяют как совковые, так и гребковые скреперы емкостью 0.,5 м3. В зависимости от мощности скреперной лебедки используют канаты диаметром 12; 16; 20,5 и 24 мм. Затраты на скреперную закладку определяются в основном расходами на транспортирование закладочного материала и обслуживание скреперной установки. Без учета стоимости закладочного материала расходы на возведение 1 м3 закладочного массива обычно не превышают 0,4 руб. При хорошей организации работ по транспортированию закладочного материала до забоя и самих закладочных работ в забое достигается производительность 90—100 м3/смену. При скреперной закладке трудоемкость работ по укладке породы, получаемой с 1 м штрека, составляет 3—5 чел.-смен. Усадка закладочного массива в зависимости от вида закладочного материала и тщательности ведения работ изменяется от 30 до 40%. Основные недостатки скреперной закладки: небольшая производительность, недостаточная плотность закладочного массива и необходимость ручной закладки последнего (верхнего) слоя, а также частично выработанного пространства в каждом слое на контакте с боковыми породами.

Пневматическая закладка

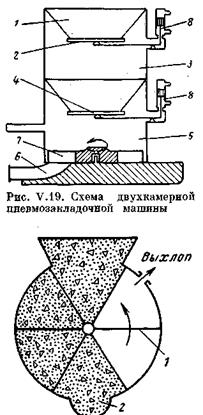

Пневматическая закладочная установка состоит из закладочной машины и закладочного трубопровода. Закладочные материалы с помощью пневматических закладочных машин вводятся в струю сжатого воздуха, движущегося в трубопроводе со значительной скоростью. Перемещаясь в трубопроводе, куски породы приобретают большую скорость вылета (30—40 м/с при размере кусков 30 мм), что обусловливает сравнительно высокую плотность закладочного массива. Технологическая схема пневмозакладочных работ включает в себя следующие производственные процессы: добычу пустых пород для закладки, подготовку закладочного материала (дробление, грохочение и шихтовка), транспортирование закладочного материала до закладочной машины, пневмотранспортирование и возведение закладочного массива. При пневматической закладке возможны различные схемы работы: закладочная машина может располагаться на поверхности или под породоспускными устройствами и иметь трубопровод значительной протяженности; в этом случае машина имеет большой срок службы; закладочная машина может располагаться вблизи очистных забоев и иметь сравнительно короткие трубопроводы; срок работы машины из одного положения небольшой; машина может располагаться вблизи очистного забоя или не посредственно в нем и передвигаться по мере возведения закладочного массива. Такие установки соответственно называются стационарными, полустационарными и передвижными. Стационарные и полустационарные установки применяют в условиях сложной гипсометрии выработок и большой загруженности общешахтного транспорта. В настоящее время наибольшее распространение получили пневмо-закладочные машины камерного (однокамерные и двухкамерные) и барабанного типов. В камерную пневмозакладочную машину (рис. 5. 19) закладочный материал подается через приемную воронку 1, откуда через периодически открывающийся клапан 2 поступает в верхнюю камеру 3. Затем закладочный материал через воронку и клапан 4 перепускается в нижнюю камеру 5. Так как клапаны 2 и 4 сблокированы, то они открываются по очереди. В нижней камере постоянно поддерживается давление воздуха 3—4 кгс/см2. Закладочный материал равномерно подается к горловине 6 с помощью дозирующего устройства 7. Управление механизмами и движением клапанов 2 и 4 осуществляется автоматически с помощью распределительного устройства и пневматических цилиндров 8. При барабанной пневмозакладочной машине (рис. 5.20) закладочный материал поступает в приемную воронку, попадает в ячейки дозирующего колеса барабана 1 и подается в смесительную камеру 2. Эта камера с одной стороны соединена с трубопроводом сжатого воздуха, а с другой — с закладочным трубопроводом. Струя воздуха захватывает закладочный материал и увлекает его в трубопровод. В табл. 5.3 приведены технические характеристики машин ДЗМ-2 (двухкамерная) и ПЗБ (барабанная). Однокамерные закладочные машины применяют в стационарных установках; они обычно обслуживают несколько забоев. Обычно установку размещают под бункером емкостью 150 м3 и более. Производительность машины достигает 110 м3/ч при удельном расходе воздуха 80—100 м3 на 1 м3 породы. Длина пневмотранспортирования достигает 1100м. Удельный расход воздуха 100—120м3 на 1м3 породы.

Рис. 5.20. Схема барабанной пневмозакладочной машины

Таблица 5.3

Машины барабанного типа применяют при простых трассах трубопровода. Производительность этих машин от 25 до 160 м3/ч. Средняя длина транспортирования по трубам составляет 400 м. Трубопроводы для пневмотранспортирования закладочного материала собирают из отрезков стальных труб длиной 2—6 м с толщиной стенок 8—10 мм. Диаметр трубопроводов принимают в 2,5— 3 раза больше максимального размера кусков (150—250 мм). Производительность пневмотранспортирования может быть увеличена путем увеличения диаметра трубопровода, однако при этом повышается расход сжатого воздуха. Установлено, что при производительности закладочной машины до 60—70 м3/ч следует применять трубы диаметром 150 мм; при производительности 70—125 м3/ч — диаметром 175 мм; 125—150 м3/ч — диаметром 200 мм; более 150 м3/ч — 225 мм. Производительность пневмозакладочной установки выбирается с учетом технологии и механизации работ в очистном забое (методика Донгипроуглемаша). При выполнении закладочных работ в отдельную смену за отведенное время производительность пневмозакладочной установки определяется по формуле

где L — длина очистного забоя, м; т — вынимаемая мощность пласта, м; у — объемная масса угля, т/м3; d — коэффициент извлечения угля, d = 0,42 ¸ 0,97; b3 — шаг закладки, м; nП — число породных полос, выкладываемых в забое за сутки; Z3 — удельный расход закладочного материала, м3/т угля, Z3 = 0,7 ¸0,85; kр — коэффициент, учитывающий резерв производительности нневмозакладочной установки (для камерных пневмозакладочных машин при расчете параметров на максимальную длину транспортирования kр = 1, для барабанных kр = 1,1 ¸1,3); T3 — время, выделяемое на закладку выработанного пространства в течение суток; kМ.3 — коэффициент машинного времени пневмозакладочной установки; kМ — коэффициент, учитывающий качество закладочного материала (для условий Донецкого бассейна принимается равным 0,8—1). При совмещении работ по выемке и закладке скорость возведения закладочного массива должна быть не меньше скорости движения комбайна. С учетом того, что последняя ограничивается сопротивляемостью угля резанию и газовыделением в призабойное пространство

или

где QЭ — производительность комбайна, т/мин; kМ.В — коэффициент машинного времени комбайна; r — полезный захват комбайна, м; vВ — скорость движения воздуха по лаве, допускаемая Правилами безопасности, м/с; SЛ — площадь сечения пространства лавы, свободного для прохода воздуха, м2; dМ — допустимое содержание метана в исходящей струе лавы; q — относительная метанообильность призабойного пространства лавы, м3/т. Значения kМ.3 принимаются: при разборном трубопроводе и деревянной крепи в забое 0,2—0,75; при разборном трубопроводе и металлической индивидуальной крепи 0,2—0,4. В соответствии с установленной необходимой производительностью закладочной установки и максимальной длиной транспортирования закладочного материала подбирается гневмозакладочная машина и выбирается место ее установки. Закладочные работы в забое начинают с подготовки выработанного пространства к закладке узкими полосами (1,5—2м). Вначале сооружают временную обшивку и частично извлекают крепь. Деревянную крепь полностью не извлекают. Вдоль лавы, примерно посередине закладываемой полосы, прокладывают пневмозакладочный трубопровод. Конец его располагают на расстоянии 3—5 м от закладочного массива. Закладочный материал первоначально направляют к почве. По мере возведения полосы став труб укорачивают, снятые звенья труб укладывают на новой дороге и монтируют новый пневмозакладочный трубопровод (рис. 5.21). При металлической призабойной крепи ее перед извлечением заменяют деревянной. Для обеспечения безопасности работ и уменьшения запыленности воздуха рабочее пространство отделяют от закладываемого перегородками. Для этого применяют деревянные или металлические щиты с рифленой поверхностью. Наиболее эффективной является резиновая перегородка 1 (рис. 5.22, а), которая перемещается лебедкой 2. Рама этой перегородки изготовляется из труб диаметром 50 мм и устанавливается под углом 60° к почве; на раме натянут резиновый мат.

Рис. 5.22. Пневматическая закладка в лаве: а — с применением резиновой перегородки; б — с отшивкой из воздушных подушек

Рис. 5.23. Пневматическая закладка в лавах с механизированными комплексами: а — на наклонных пластах; б — на крутых пластах; 1 — ограждение; 2 — трубопровод; 3, 4 — консоли и опоры крепи; 5 — выемочная машина

На крутых пластах в качестве отшивки применяют иногда воздушные подушки (рис.5.22, б). Давление воздуха в них 0,5 кгс/см2. По мере извлечения стоек подушки передвигают вперед. Они соединены между собой цепью 2 или канатом. Стыки между подушками заполняют кусками резины 3. Уменьшение трудоемкости закладочных работ достигается применением трубопроводов с боковым выносом закладочного материала. Для этого применяют специальные отклоняющие стрелочные или поворотные колена. В этом случае трубопроводный став располагается у почвы пласта на специальных лыжах-опорах и передвигается к забою с помощью домкратов, соединенных с конвейером. Отшивка закладочного массива не производится. В лавах с механизированными комплексами применяется фронтальный выпуск закладочного материала по мере передвижения крепи (рис. 5.23). Закладочный трубопровод передвигается без разборки вместе с крепью. Шаг подтягивания трубопровода равен шагу передвижки крепи. Пневматическая закладка может применяться для закладки породы в бутовые полосы при проведении выработок вслед за лавой с подрывкой пород почвы и кровли. Для этого используется дробильно-закладочный комплекс «Титан-1». Комплекс состоит из дробильно-закладочной машины «Титан-1», воздуходувки BП-70, закладочного трубопровода, передвижного распределительного пункта, породопогрузочной машины (ППМ-4П или 1ПНБ-2, 2ПНБ-2) и ленточного перегружателя. Область применения комплекса — штреки с площадью сечения 7—15 м2 в свету, проводимые в породах с коэффициентом крепости до 8 по шкале M. M. Протодьяконова при мощности пласта до 1,5 м и угле наклона при выкладке бутовой полосы по падению до 25°, а по восстанию до 6°.

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1007; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.217.176 (0.011 с.) |

, м3/ч (5.12)

, м3/ч (5.12) (5.13)

(5.13) (5.14)

(5.14)