Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перфораторы и установочные приспособленияСодержание книги

Поиск на нашем сайте

§ 1. Классификация перфораторов Перфораторы классифицируют по роду потребляемой энергии на пневматические и гидравлические. В угольной и горнорудной промышленности широкое- применение получили пневматические

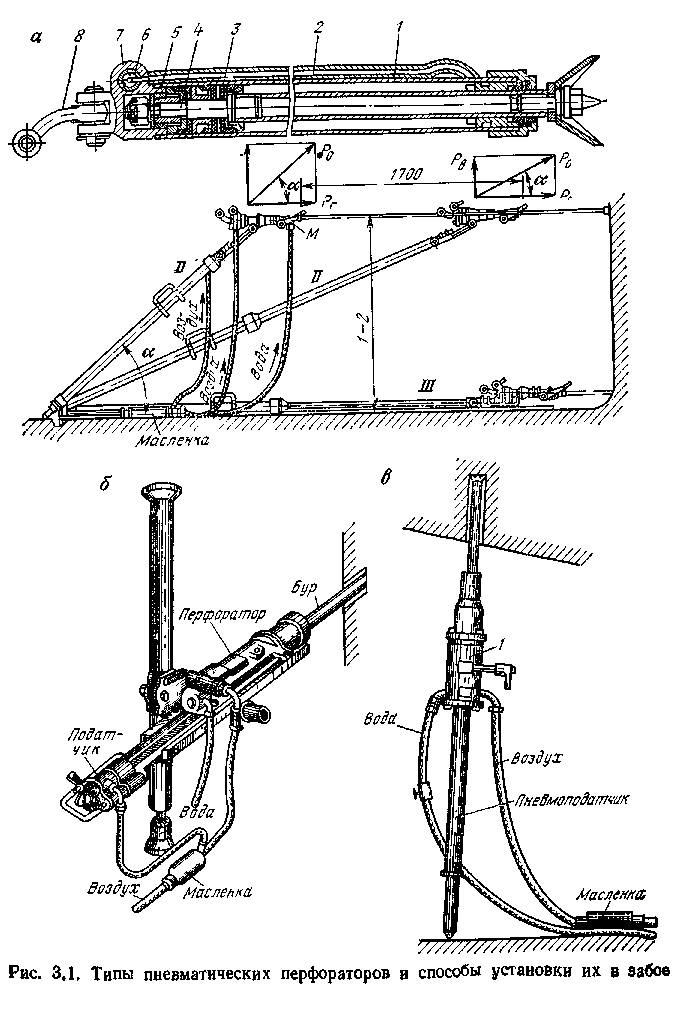

перфораторы; гидравлические находятся в стадии опытной эксплуатации. Пневматический перфоратор представляет собой поршневую машину ударно-поворотного действия и предназначен для бурения шпуров в крепких породах с коэффициентом крепости f = = 84- 20. В зависимости от условий применения и конструкции пневматические перфораторы можно подразделять на переносные, колонковые и телескопные. Пневматические переносные перфораторы. — «ПП» (по ГОСТ 10750—80, который введен взамен ГОСТ 10750—73 «Перфораторы ручные пневматические») имеют массу 24—33 кг, применяются теперь с установочно-подающими пневматическими однопоршневыми пневмоподдержками и представляют собой легкую буровую машину (рис. 3.1, а). Поэтому применявшийся прежде термин «ручной» теперь не соответствует действительности и является устаревшим. Исключение составляют лишь тяжелые перфораторы типа ППбЗВ (масса 33 кг), которыми работают вручную при бурении нисходящих шпуров главным образом при проходке и углубке обводненных стволов шахт. В этом случае составляющая веса перфоратора способствует прижатию бура к забою шпура. Колонковые перфораторы (рис. 3.1, б) устанавливаются на распорных колонках или манипуляторах погрузочных машин, а также на других подающих устройствах при наличии специальных установочных салазок, по которым перемещается перфоратор с определенным осевым усилием. Перфораторы этого типа предназначены для бурения шпуров и скважин в крепких породах. Телескопные перфораторы (рис. 3.1, е) представляют собой конструктивно единое целое перфоратора и пневмоподдержки, соединенных между собой стяжными болтами. Перфораторы этого типа предназначены для бурения восстающих шпуров и скважин в крепких породах. По способу поворота бура перфораторы можно классифицировать на с зависимым поворотом при перемещении поршня-ударника, что осуществляется связанным с ним геликоидальным стержнем и храповым устройством, и с независимым поворотом бура от отдельного привода.

По конструкции воздухораспределительного устройства различают перфораторы с золотниковым, клапанным и бесклапанным распределением. По частоте ударов перфораторы классифицируют — с частотой порядка 1800 ударов в минуту и быстроударные — 2300 и более. По способу пыле подавления и очистки шпура от буровой мелочи различают перфораторы: с промывкой забоя шпура водой или эмульсией (центральной или боковой); о отсосом пыли; продувкой сжатьш воздухом при работе в стволах g обводненным забоем. Пневматические перфораторы выпускаются трех основных типоразмеров (табл. 3.1): ПП35В (П — перфоратор, П — переносной; 35 — энергия удара, Дж; В — пылеподавление водой),

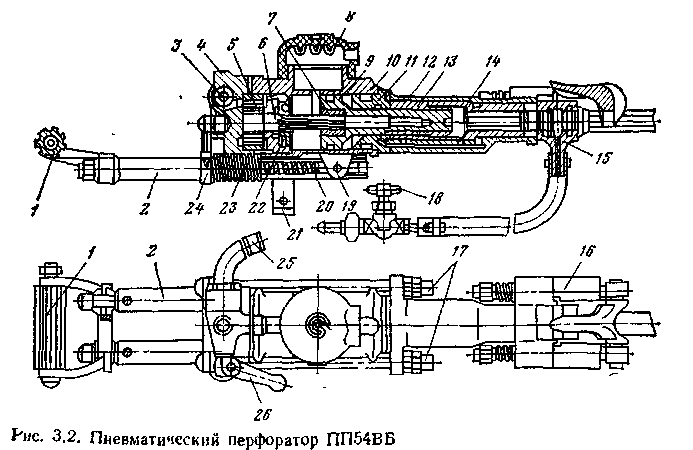

ПП54В, ПП63В; все — с глушителями шума и виброгасящими устройствами. Кроме того, в модификациях этих трех типов имеются следующие отличия: ПП54ВБ и ПП63ВБ оснащены муфтой боковой промывки (буква «Б»); ПП63С — для бурения нисходящих шпуров диаметром до 46 мм и длиной до 5 м в обводненных шахтных стволах с интенсивной центральной продувкой («С» — продувка); ПП63П — для бурения шпуров с центральным пыле-отсосом («П»); ПП63СВП — с интенсивной продувкой шпура и увлажнением пыли. Номинальное давление сжатого воздуха — 0,5 МПа. § 2. Устройство и принцип работы перфоратора Устройство и принцип работы перфоратора рассматриваются на примере пневматического перфоратора ПП54ВБ (рис. 3.2). Он состоит из корпуса, внутри которого смонтированы ударно-поворотный механизм, воздухораспределительное устройство, механизм управления, устройство для пылеподавления и очистки шпура от породной мелочи, образующейся при бурении. В свою очередь, корпус состоит из трехосновных сборочных единиц: головки 4, цилиндра 10 с направляющей втулкой 11 и патрона 12 с муфтой боковой промывки 15 и буродержателем 16. Патрон и буродержатель соединены двумя стяжными болтами 17. Вода к муфте боковой промывки подводится под давлением по гибкому рукаву с вентилем 18.

Ударно-поворотный механизм предназначен для нанесения ударов по хвостовику бура и его поворота при обратном движении. Он состоит из расположенного внутри цилиндра поршня-ударника 9 с поворотной гайкой 7, поворотного винта 6 с храповым устройством 5, поворотной буксы 13 и грандбуксы 14. Воздухораспределительное устройство 22 предназначено для попеременной подачи сжатого воздуха в переднюю или заднюю полость цилиндра перфоратора. Механизм управления перфоратором смонтирован в головке и состоит из крана 3 с рукояткой 26 для пуска сжатого воздуха,

патрубка 25 для крепления рукава, подводящего сжатый воздух. Рукоятка имеет обычно три положения: «Стоп» — канал подвода сжатого воздуха перекрыт; «Забуривание» — сжатый воздух поступает через малое отверстие, вследствие чего перфоратор работает с пониженной частотой ударов; «Полная работа» — кран открыт полностью. В тех случаях, когда буровая мелочь удаляется из забоя шпура продувкой сжатым воздухом через осевой канал бура, рукоятка имеет четвертое положение — «Продувка». Виброгасящее пружинное устройство предназначено для защиты бурильщика от вибрации перфоратора при бурении шпуров. Оно состоит из рукоятки / и легкой сварной рамы, представляющей собой две трубы 2, скрепленные поперечным кронштейном 21 с отверстием для подсоединения к пневмоподдержке. В трубах помещены рабочие пружины 20 с ползунами, ось которых проходит через отверстие 19 в приливе цилиндра перфоратора. Усилие подачи при работе перфоратора передается от пневмоподдержки к перфоратору через рабочие пружины. Для поглощения вибрации работающего перфоратора при вытаскивании бура из шпура при пониженной частоте ударов между направляющим кронштейном 24 и упорными кольцами на трубах установлены две вспомогательные пружины 23. Глушитель шума 8 выполнен из резины и представляет собой камеру, которая надета на выхлопную горловину цилиндра. Глушитель может быть повернут вокруг оси в удобное для бурильщика положение. Он снижает уровень звука примерно в 1,5 раза. Принцип работы перфоратора заключается в том, что поршень-ударник под действием сжатого воздуха, попеременно по-

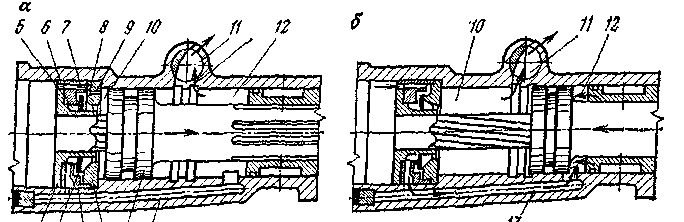

ступающего при помощи воздухораспределительного устройства в правую или левую полость цилиндра, совершает возвратно-поступательное движение. При движении вперед в конце рабочего хода поршень-ударник наносит удар по хвостовику бурового инструмента, вставленного в перфоратор; при движении назад поршень-ударник при помощи храпового устройства 5 поворачивается относительно винта 6 на некоторый угол. При этом он поворачивает через сопряженные с ним буксу 13 и грандбуксу 14 буровой инструмент. § 3. Способы воздухораспределения в перфораторах Воздухораспределение в пневматических перфораторах осуществляется посредством клапанов, золотников или непосредственно поршнем. Клапанное воздухораспределительное устройство (рис, 3.3) состоит нз клапана 3, выполненного в виде кольца, втулки клапана 4 с отверстиями 6, клапанной коробки 2 с отверстиями 7 и крышки 1. Для установки поршня и клапана в исходное положение в крышке клапанной коробки предусмотрено небольшое отверстие 9.

В начале рабочего хода (рис. 3.3, а) клапан и поршень-ударник 14 находятся в левом положении. При включении пусковою крана сжатый воздух поступает через отверстия би7в кольцевое пространство 8 и далее между клапаном и его крышкой в левую полость 10 цилиндра. Под действием сжатого воздуха поршень перемещается вправо. При этом воздух из штоковой полости 12 вытесняется в атмосферу через выхлопное отверстие //. При дальнейшем перемещении поршень перекрывает выхлопное отверстие, в результате чего воздух, находящийся в штоковой полости, а также в канале 13 и кольцевой полости 5, начинаег сжиматься, оказывая давление на клапан слева. При дальнейшем движении вправо поршень открывает выхлопное отверстие и наносит удар по хвостовику бурового инструмента. Так как давление воздуха в поршневой полости 10 при этом резко снижается, то клапан перемещается вправо, соединяя кольцевые пространства 5 и 8,

Рис. 3.3. Воздухораспределительное устройство перфоратора с кольцевым клапаном

Далее начинается обратный ход поршня (рис. 3.3, б). Сжатый воздух поступает через канал 13 в штоковую полость 12 цилиндра, в результате чего поршень начинает перемещаться влево, вытесняя воздух из поршневой полости 10 в атмосферу через выхлопное отверстие П. При дальнейшем перемещении влево поршень закрывает выхлопное отверстие 11, сжимает воздух в полости 10, который будет теперь оказывать давление на клапан справа. Когда поршень откроет выхлопное отверстие 11, давление воздуха в штоковой полости 12, канале 13 и кольцевом пространстве 5 резко снизится; вследствие этого клапан переместится влево. Далее цикл повторится. Особенностью клапанного воздухо-распределения является то, что клапан, перекрывающий рабочие каналы, перемещается под действием разности давлений в передней и задней полостях цилиндра. Клапанное воздухораспределение отличается простотой конструкции, небольшими движущейся массой и поверхностями трения, малым ходом клапана, что обеспечивает высокую скорость его переброски и дает возможность конструировать перфораторы с большим числом ударов поршня. По конструкции клапаны подразделяются на шариковые, мотыльковые (с откидным клапаном), кольцевые и фланцевые. Золотниковое воздухораспределительное устройство обеспечивает меньший расход воздуха, чем клапанное, имеет больший к. п. д., позволяет получить высокие энергию удара и крутящий момент, но не обеспечивает такой большой частоты ударов, как клапанное. Различают воздухораспределительные устройства со сплошным золотником и цилиндрическим полым, который получил большее распространение.

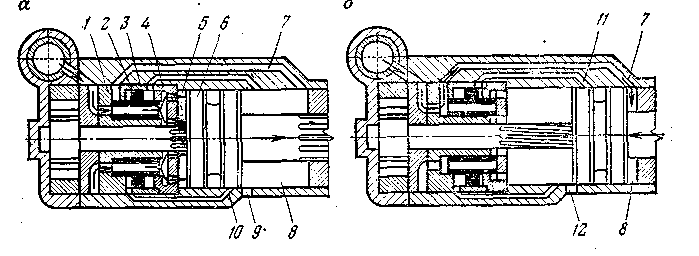

В последнем случае воздухораспределительное устройство (рис. 3.4) состоит из втулки /, золотника 2, коробки 3 и крышки 4. В начале рабочего хода (рис. 3.4, а) золотник и поршень-ударник 6 находятся в крайнем левом положении. Сжатый воздух поступает по каналам в золотник и через отверстия в крышке — в полость 5 цилиндра. Под действием сжатого воздуха поршень начинает пе-

ремещаться вправо. При дальнейшем движении поршень открывает канал 10, по которому сжатый воздух начинает поступать в левую кольцевую полость золотниковой коробки и передвинет золотник вправо. При дальнейшем движении поршня открывается выхлопное отверстие 9 и поршень наносит удар по хвостовику бурового инструмента. Сжатый воздух из поршневой полости 5 будет выходить при этом в атмосферу через выхлопное отверстие 9. Далее начнется обратный ход поршня (рис. 3.4, б). Сжатый воздух будет поступать теперь по каналу 7 в правую полость цилиндра и переместит поршень влево. Когда поршень откроет входное отверстие канала //, сжатый воздух по нему поступит в правую часть золотниковой коробки и под действием давления на фланец золотника передвинет его влево. Поршень откроет выхлопное отверстие 12, и воздух из правой полости цилиндра 8 поступит в атмосферу. Далее цикл повторится. Отличительной особенностью золотникового воздухораспреде-ления является перемещение золотника под действием давления сжатого воздуха, специально подводимого по дополнительным каналам из основного воздухопровода. Помимо клапанного и золотникового воздухораспределения применяется еще бесклапанное, которое осуществляется самим поршнем-ударником. Несмотря на простоту конструкции, оно не нашло широкого распространения из-за увеличенного расхода сжатого воздуха и низкого к. п. д. § 4. Ударно-поворотный механизм Поворотные механизмы зависимого действия осуществляют поворот бурового инструмента при обратном ходе поршня и могут быть конструктивно выполнены с геликоидальной (винтовой) нарезкой на штоке поршня-ударника или с отдельным геликоидальным стержнем, имеющим на конце храповое устройство (рис. 3.5).

Рис. 3.5. Механизмы поворота бурового инструмента: а — с геликоидальной нарезкой на штоке поршня; б — с отдельным геликоидальным стержнем и краповым устройством В механизме первого типа (рис. 3.5, а) при рабочем ходе поршень-ударник 1 движется вправо, не вращаясь. Однако при этом он поворачивает двумя своими геликоидальными вырезами храповую буксу 2. Храповые собачки 3 с пружинами 4 и стержнями 5, закрепленными в корпусе 6 перфоратора, не препятствуют этому. Две прямые выточки б, имеющиеся на штоке поршня-ударника, заходят в поворотную буксу 7, соединенную торцовыми кулаками с буксой 8, в гнездо которой вставлен хвостовик бура 9. Поворотная букса и бур при этом не вращаются. При обратном ходе храповые собачки 3 запирают храповую буксу 2. В результате этого поршень-ударник поворачивается вместе с поворотной буксой и буром на некоторый угол.

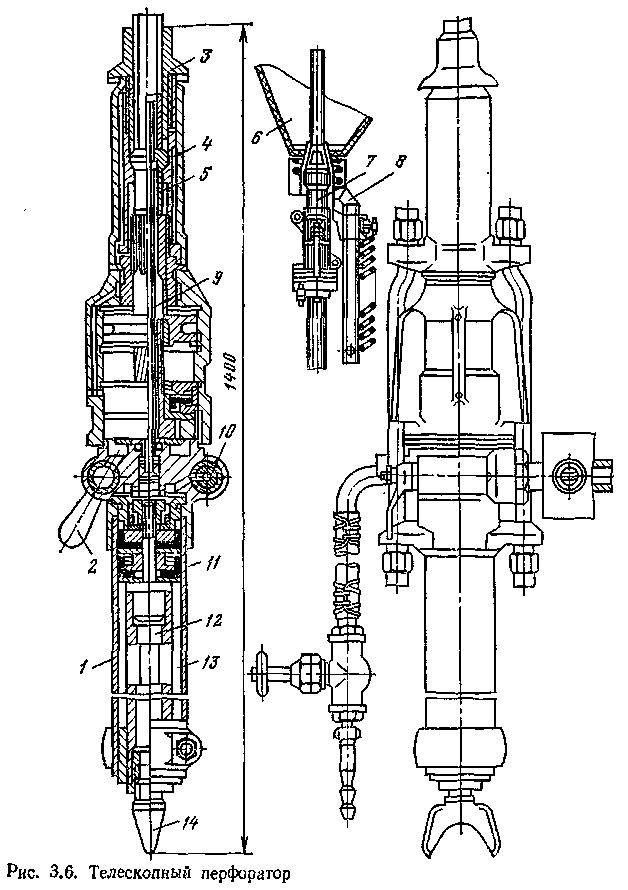

Механизм второго типа (рис. 3.5, б) состоит их храповой буксы /, закрепленной в верхней части перфоратора, и стержня 2 с геликоидальной нарезкой на конце. Головка стержня имеет две или четыре собачки 3 со стержнями 4 и пружинами 5. Стержень 2 входит в геликоидальную гайку 6, расположенную внутри поршня 7. На штоке поршня имеются шлицы, на которые насажены поворотная букса 8 и соединенная с ней букса 9 с буром 10. Принцип действия этого устройства такой же, как и у описанного выше. При рабочем ходе поршня-ударника храповые собачки не препятствуют повороту геликоидального стержня 2, вследствие этого поршень-ударник движется вправо, не вращаясь. При холостом ходе храповые собачки запирают стержень 2, в результате чего поршень-ударник вместе с поворотной буксой и буром поворачивается. ■Поворотные механизмы независимого действия осуществляют поворот бурового инструмента от отдельного пневмомотора, который передает крутящий момент через редуктор. Это позволяет в 7—10 раз увеличить крутящий момент, исключить поворотное устройство на поршне и штоке и расходовать всю энергию поршня только на удар, что повышает производительность бурения на 30—35 %. Кроме того, имеется возможность более простым способом изменять частоту вращения бурового инструмента и увеличивать глубину скважины до 50 м. К недостаткам независимого вращения бурового инструмента следует отнести увеличение массы перфоратора и усложнение конструкции. Независимое вращение бурового инструмента применено на колонковых перфораторах ПК60 и ПК75. § 5. Телескопные и колонковые перфораторы Перфораторы телескопные ПТ29М (ПТ38) предназначены для бурения восстающих шпуров диаметром 36—40 мм на глубину до 4 м в породах крепостью до/= 17, перфораторы ПТ36М (ПТ48) для бурения восстающих скважин диаметром 52—85 мм на глубину до 15 м в породах крепостью до / = 20 (см. табл. 3.1). Конструкция телескопного перфоратора (рис. 3.6) отличается от переносного наличием встроенного пневмоподатчика 1 и устрой-

ства, предотвращающего попадание в механизм бурового шлама. Для последней цели буродержатель заменяется грандбуксой 3 обтекаемой формы, которая ввинчивается в поворотную буксу 4. Благодаря наличию в конструкции дополнительного бойка 5, удерживается буровой инструмент, который выполняется с хвостовиком без буртика и заплечиков. Шламоуловитель 6, установленный на патроне 7 перфоратора, улавливает воду и буровой шлам и отводит их в сторону по рукаву 8. Рукоятка 2 пускового крана имеет, как и в ручных перфораторах, четыре положения.

Для предотвращения попадания внутрь перфоратора стекающего по буровому инструменту шлама предусматривается постоянная продувка перфоратора сжатым воздухом по трубке 9, расположенной концентрично осевой трубке, по которой подается вода в шпур для пылеподавления. Кроме того, на головке перфоратора имеется рукоятка управления подачей 10 с кнопкой для выпуска в случае необходимости сжатого воздуха из телескопа пневмоподатчика без прекращения работы перфоратора. Пневматический телескопический поршневой податчик состоит из цилиндра 13 и поршня // со штоком 12. Вилкообразный упор 14 удерживает перфоратор от самопроизвольного поворота. Перфораторы колонковые предназначены для бурения шпуров и скважин диаметром 40—65 мм и глубиной до 25 м (перфоратор ПК.60) и соответственно 65—85 мм и до 50 м (перфоратор ПК75) при проведении горных выработок буровзрывным способом в породах крепостью до / = 20 (см. табл. 3.1). Колонковые перфораторы являются более мощными и тяжелыми, чем переносные. Они состоят из податчика и двух основных узлов — вращателя и ударного механизма, что позволяет осуществлять вращательно-ударное бурение. Независимое реверсивное вращение бурового инструмента осуществляется отдельным тихоходным планетарным пневмомотором, выполняющим также функции редуктора, что значительно упрощает конструкцию. Сжатый воздух в ударный механизм и во вращатель подается автономно, что позволяет регулировать параметры удара и вращения бурового инструмента независимо друг от друга, устанавливая оптимальный режим бурения в зависимости от горно-геологических условий. Дистанционное управление перфоратором исключает вредное воздействие вибрации на организм бурильщика. Смазка перфораторов. Своевременная смазка и правильный выбор смазочного материала являются решающими условиями высокопроизводительной, надежной работы перфораторов. Для смазки перфораторов применяют разные сорта масел в зависимости в основном от температуры окружающей среды. При низких температурах (от —40 до +4°) вазелиновое масло; при средних — индустриальные масла марок И-12А, И-20А, И-ЗОА, И-45А; при высоких (от +24 до +40°) — компрессорное «М» и др. Смазка перфораторов может производиться двумя способами: 1) путем устройства непосредственно в перфораторе масляной ванны, в которую заливается 0,1—0,15 л масла, что обеспечивает работу на 1—2 ч. Сжатый воздух, поступая по каналу и действуя как эжектор, захватывает постепенно масло из ванны и разносит его по другим каналам ко всем трущимся деталям перфоратора; 2) путем применения внешних автомасленок; устройство одной из них типа ФАМ завода «Коммунист» (г. Кривой Рог) показано на рис. 3.7. Автомасленка состоит из металлического резервуара 3 объемом 0,1— 0,5 л, в который заливается масло через пробку 5. Рукав, подводящий сжатый воздух к перфоратору, надевается на ниппель /; масленка присое § 6. Установочные приспособления для перфораторов Пневмоподдержки (см. рис. 3.1, а), применяемые при бурении шпуров переносными перфораторами, обеспечивают поддержание перфоратора в необходимом положении и подачу его на забой с определенным осевым усилием. Пневмоподдержки по конструктивным признакам выполняются: с подвижным штоком1 или с подвижным цилиндром; реверсивные или нереверсивные; одноступенчатые или двухступенчатые (телескопические), что необходимо для увеличения хода подачи. Пневмоподдержка реверсивная (см. разрез на рис. 3.1, а) представляет собой подвижной цилиндр /, внутри которого находится поршень 3 со штоком 4. В головке 7 расположен кран управления 6, кольцо 5 для удержания поршня при транспортировании, трубка 2 для подачи воздуха при обратном движении цилиндра, кронштейн 8 для крепления перфоратора. При рабочем движении, что соответствует подаче на забой, сжатый воздух поступает из пневмолинии в верхнюю полость цилиндра и выдвигает из него поршень со штоком. При обратном движении сжатый воздух по трубке 2 подается в нижнюю полость под поршень и шток входит в цилиндр. Усилие Рп, с которым пневмоподдержка раздвигается при подаче в нее сжатого воздуха, можно разложить на две составляющие: горизонтальную Рг,. которая вместе с горизонтальной составляющей усилия, приложенного к рукоятке перфоратора бурильщиком, создает усилие подачи; вертикальную Ръ, которая компенсируется составляющей веса перфоратора и бурового инструмента, а также вертикальной составляющей усилия, приложенного бурильщиком к рукоятке перфоратора. По мере увеличения глубины шпура пневмоподдержка автоматически раздвигается и перфоратор перемещается из положения / в положение // ближе к забою. При этом уменьшается угол наклона пневмоподдержки, вследствие чего возрастает усилие подачи и уменьшается усилие подъема. При положении /// все распорное усилие, создаваемое пневмоподдержкой, затрачи-

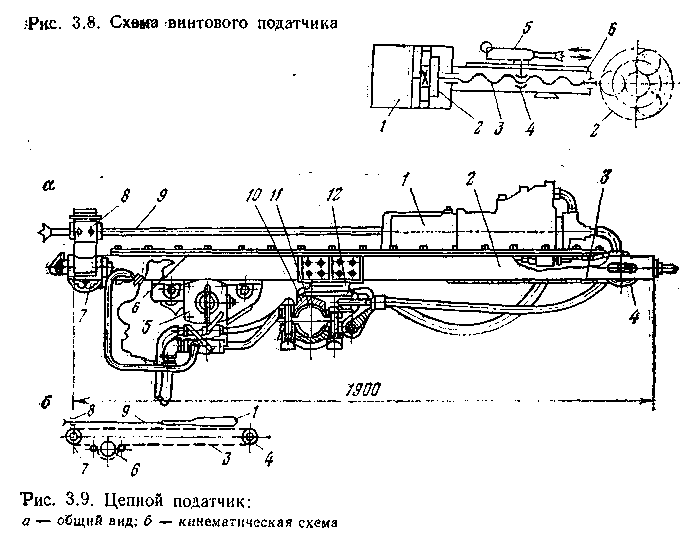

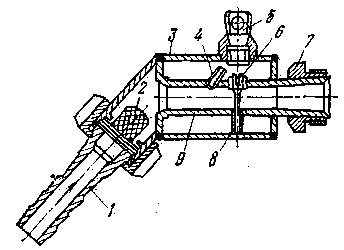

вается на подачу перфоратора, аналогично телескопным перфораторам. Податчики, применяемые при бурении шпуров и скважин колонковыми перфораторами, обеспечивают подачу перфоратора на забой с необходимым осевым усилием на буровой инструмент. По конструктивным признакам они разделяются на винтовые, цепные и поршневые. Винтовой пода/тик (см. рис. 3.1, б) смонтирован на колонке на станине, имеющей салазки, по которым перемещается перфоратор /. Принцип действия податчика (рис. 3.8) заключается в том, что от пневмомотора / через планетарный редуктор 2 крутящий момент передается ходовому винту 3, а от него ходовой гайке 4, прикрепленной к приливу перфоратора 5. Вследствие этого перфоратор получает подачу с необходимым осевым усилием, перемещаясь на забой или обратно по салазкам на станине 6. Цепной податчик (рис. 3.9) осуществляет перемещение перфоратора / вперед и назад с необходимым осевым усилием по направляющим станины 2 посредством бесконечной тяговой цепи 3, к которой он прикреплен. Цепь натянута между натяжной звездой 4 и концевой 7, которые закреплены на концах станины. В качестве привода используется пневмомотор 5, передающий крутя-тций момент через редуктор и приводную звезду 6 тяговой цепи. Неподвижный люнет 8 предназначен для направления бурового «нструмента 9, Податчик крепится на кронштейне 10 колонки 11 "посредством пяты 12. Цепные податчики имеют большую массу

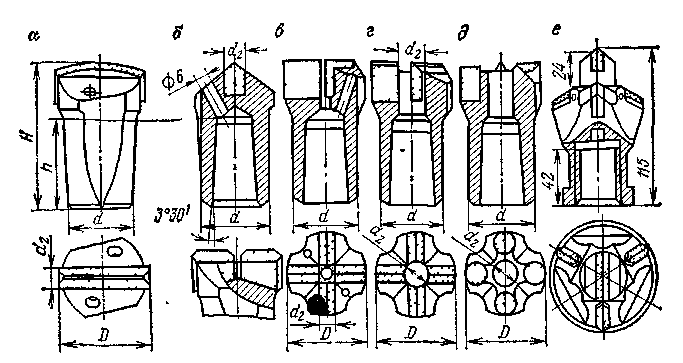

(30—150 кг) и громоздкую конструкцию, поэтому они применяются только с тяжелыми перфораторами, когда необходимо обеспечить большие ход и осевые усилия подачи. Поршневые податчики представляют собой систему пневмо-цилиндра, связанного с корпусом перфоратора. Податчики этого типа могут быть выполнены с подвижным цилиндром или с подвижным поршнем; они применяются главным образом в телескопных перфораторах. § 7. Буровой инструмент перфораторов В качестве бурового инструмента применяют буры или буровые штанги с головками или чаще со съемными коронками. При этом буры могут быть цельными или составными. Бур представляет собой стержень, изготовленный из пустотелой буровой стали обычно круглого сечения диаметром 22—32 мм, реже — шестигранного. Он состоит из головки или съемной коронки, стержня и хвостовика. Хвостовик воспринимает удары поршня перфоратора, а головка бура или коронка воздействует на породу, разрушая ее. Головка бура или съемная коронка армируется пластинкой твердого сплава, что повышает стойкость в 15—20 раз. Осевой канал бура с отверстиями в головке или коронке имеет диаметр 7—9 мм и предназначен для подачи воды на забой шпура при бурении с промывкой или сжатого воздуха при бурении с продувкой. При бурении с пылеотсосом диаметр осевого канала принимают 12 мм. Буры изготовляются из легированной стали с последующей поверхностной закалкой токами высокой частоты, что увеличивает износостойкость в 3—4 раза по сравнению с бурами из углеродистой стали. Наибольшее применение получили составные буры, отличающиеся от цельных тем, что они состоят из отдельных штанг, соединяемых между собой муфтами. Коронка соединяется со штангой с помощью резьбы или гладкого конуса с углом наклона 3° 31'. Последнее более удобно при съеме и установке коронки. Применение составных буров позволяет вместо нескольких иметь один — составной бур, что облегчает их транспортирование и эксплуатацию. Наиболее широкое применение в горной промышленности получили съемные коронки, армированные твердым сплавом. Корпус коронки изготовляется из легированной стали 35ХГСА или 9ХС. Выбор типа бура и коронок зависит от физико-механических свойств горных пород и условий бурения. Наибольшее распространение получили однодолотиые коронки, для трещиноватых пород — крестовые. По числу лезвий и схеме их расположения в головке коронки делятся на четыре группы (рис. 3.10): долотчатые, крестовые, трехлезвийные и комбинированные. Диаметр коронки D по ее лезвию составляет 28—52 мм; d = 24-^-40 мм; da = 8-f-10 мм; высота коронки Н ~

Рис. 3.10. Буровые коронки для перфораторов; а, б — долотчатые, в, г, д — крестовые, е — комбинированная = 60^-75 мм; h — 30-f-45 мм. В коронках просверливаются отверстия для промывки и продувки шпура. Коронки армируют пластинками из твердых сплавов — ВК15 для крепких пород с / ^ 12, ВК8 и ВК8В для пород с / = lO-j-12, ВК6 и ВК6В для пород с / < 10. Твердые сплавы представляют собой смеси порошков карбида, вольфрама и кобальта, спеченные при высокой температуре и давлении. Цифра в марке твердого сплава указывает на содержание кобальта в процентах. Сплавы с малым содержанием кобальта обладают более высокой твердо-стью, но они и более хрупки. Заточку коронок ведут на специальных заточных станках в два приема: вначале производится черновая заточка абразивными кругами зеленого карбида кремния зернистостью 36—46 и твердостью МЗ-СМ1 при окружной скорости 15—20 м/с, затем чистовая заточка на абразивных кругах из черного карборунда при окружной скорости 20—25 м/с. При заточке лезвие коронки охлаждают обильной подачей раствора — не менее 10 л/мин Раствор состоит из 3—5 % эмульсола К, 3—3,5 % раствора мыла или 1—2 % раствора соды с добавлением 2 % масла. Правильно армированная коронка выдерживает до пяти заточек. При каждой заточке диаметр коронки уменьшается на 1—1,5 мм. Не следует допускать изнашивания твердого сплава более чем на 1,5 мм после каждой ваточки. Буровой инструмент и коронки обычно восстанавливаются централизованно в специально оборудованных автоматическими и полуавтоматическими линиями мастерских. § 8. Подавление пыли при бурении При работе горных машин, в юм числе при бурении шпуров и скважин, образуется значительное количество пыли, систематическое длительное вдыхание которой рабочими может привести к тяжелому профессиональному заболеванию — пневмокониозу. Пневматические перфораторы снабжены специальными устройствами для пылеиодавления, которое осуществляется: промывкой забоя шпура водой — с боковым подводом воды под давлением к буровому инструменту через специальную муфту М (см. рис..3.1., й) либо с центральным подводом воды по трубке, расположенной в перфораторе по его оси, и далее по осевому каналу в буре и через отверстия в коронке на забой шпура; отсосом буровой мелочи либо непосредственно из устья шпура, что малоэффективно, либо из забоя шпура по каналу в буре и далее по осевой трубке в перфораторе, а из нее по гибкому рукаву в пылеуловитель. Здесь пыль осаждается, а очищенный.воздух выпускается в атмосферу. Разрежение, необходимое для отсасывания пыли вместе с воздухом из забоя шпура, создается пневматическим эжектором, который устанавливается либо в перфораторе, в корпусе пылеуловителя, либо в пылштводящем рукаве. Из описанных двух способов пылеподавления и удаления буровой мелочи из забоя наиболее эффективен первый — промывкой водой под давлением. В некоторых случаях к воде добавляют специальные вещества, снижающие крепость породы. Способ бурения с промывкой отличается лростотой и надежностью; минимальными затратами времени на вспомогательные операции; повышением стойкости бурового инструмента, так как он непрерывно охлаждается водой; полным удалением буровой мелочи из шпура; повышением скорости бурения на 15—20 96. Перфораторы с центральной промывкой обычно имеют автоматически действующую блокировку включения и отключения воды при запуске и остановке перфоратора. В тех случаях, когда применение воды при бурении шпуров крайне затруднено (например, в безводных районах страны) или нежелательно (в условиях вечной мерзлоты), применяют отсос пыли. Последнее связано с применением довольно громоздкого оборудования и дополнительным расходом сжатого воздуха, а также некоторым снижением скорости бурения. Продувка шпуров и скважин достаточно эффективно очищает забой от породной мелочи, но приводит к дополнительному пыле» образованию, что ограничивает область применения этого способа, § 9. Эксплуатация перфораторов Прежде чем начать работу в забое, необходимо тщательно осмотреть рабочее место и убедиться, что оно находится в нормальном и безопасном состоянии, затем очистить забой от нависших кусков породы, проверить крепление выработки, а также отсутствие невзорванных зарядов в шнурах. Категорически запрещается бурить оставшиеся шпуры прежнего цикла (стаканы). Шпуры необходимо бурить в соответствии с утвержденным паспортом, соблюдая правила

безопасности. Забой должен иметь хорошие освещение и вентиляцию. Для нормальной работы необходимо строго соблюдать правила технического обслуживания и эксплуатации перфораторов и выполнять график планово-предупредительных ремонтов согласно заводской инструкции. Раз в три дня в мастерской должен проводиться осмотр перфоратора с промывкой, через каждые 20 дней — текущий ремонт, а через 2 мес — средний ремонт. Запрещается разбирать перфоратор в забое. Перед началом работы необходимо проверять качество буровых штаиг и коронок, а также все соединения воздушных рукавов и водяных коммуникаций, которые должны быть надежными и герметичными; давление сжатого воздуха должно поддерживаться на уровне 0,5 МПа, так как его снижение приводит к уменьшению производительности перфоратора. Перед присоединением к перфоратору следует продуть воздушный рукав и промыть водяной, залить масло в автомасленку, включить перфоратор без нагрузки на 30 с для смазки его деталей, открыть кран водяного рукава и проверить прохождение воды через промывочную трубку. Не допускается бурение при отсутствии буродержа-теля и виброгасящего устройства или при их неисправности. Кроме виброгасящего устройства, устанавливаемого на перфораторе, для предотвращения вредного воздействия вибрации рекомендуется применять средства индивидуальной защиты рук от вибрации (виброзащитные рукавицы). Для уменьшения вредного воздействия шума, кроме установленного на перфораторе глушителя, следует применять индивидуальные средства защиты от шума (наушники, противошумные вкладыши). Начинать бурение шпура следует забурником при постепенном включении пускового крана и незначительном осевом давлении на бур. При бурении необходимо: следить, чтобы ось перфоратора совпадала с осью шпура; регулировать осевое давление бура на забой в зависимости от свойств буримых пород и давления воздуха в сети; следить за температурой корпуса перфоратора; через каждые 2 ч работы заливать масло в автомасленку и проверять се работу; регулярно проверять надежность затяжки всех наружных деталей перфоратора. При забуривании и бурении нельзя поддерживать или направлять буровую штангу руками, особенно в рукавицах, так как это может привести к травмированию. По окончании работы необходимо: закрыть вентиль подачи воды в перфоратор и выключить перфоратор; закрыть вентиль на линии, подводящей сжатый воздух; очистить перфоратор от грязи и протереть его; отсоединить воздушный и водяной рукава, свернуть их и подвесить на безопасном расстоянии от забоя; во избежание засорения закрыть отверстия грандбуксы, воздушного патрубка и выхлопное; перенести перфоратор из забоя в безопасное место.

Глава 4 ГОРНЫЕ СВЕРЛА

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 3652; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.98.43 (0.02 с.) |

ное масло захватывается сжатым

ное масло захватывается сжатым