Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 34. Технологический расчет основных цехов и участков ремонтного предприятияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Производственный состав ремонтного предприятия

В состав ремонтного предприятия входят основное и вспомогательное производства, складское хозяйство, транспорт, лаборатории, заводоуправление. Основное производство включает цехи и производственные участки, непосредственно занятые выполнением технологического процесса ремонта и выпуском готовой продукции. Вспомогательное производство включает инструментальное хозяйство и отдел главного механика (ОГМ). В его функции входят обслуживание и ремонт оборудования, зданий, сооружений и инженерных сетей, изготовление, ремонт и заточка инструмента, изготовление приспособлений и другие работы. Складское хозяйство включает склады ремонтного фонда, готовой продукции, запасных частей, материалов, химикатов, металла, лакокрасочных, горюче-смазочных материалов, сжатых газов, утиля и другие склады в зависимости от специализации предприятия. Транспорт ремонтного предприятия разделяется на внешний и внутризаводской. Для организации и осуществления внешних перевозок в составе заводоуправления образуется транспортный отдел. Внутризаводской транспорт включает участок хранения и ремонта, а также зарядки аккумуляторов электротранспорта. Лаборатории ремонтного предприятия: центральная, измерительная, надежности. Центральная лаборатория включает отделения: химическое, металлографическое, фотографическое. Заводоуправление включает должностных лиц и отделы, состав и функции которых зависят от специализации и размеров предприятия. Основное и вспомогательное производства могут быть организованы по бесцеховой и цеховой структурам. Производственные участки возглавляют мастера. При бесцеховой структуре мастера участков основного производства непосредственно подчинены главному инженеру, вспомогательного производства — главному механику. Бесцеховая структура рекомендуется для ремонтных предприятий с числом рабочих до 500 чел. При цеховой структуре производственные участки объединены в цехи, а мастера участков подчинены начальникам цехов. Как правило, в цехе должно работать не менее 125 чел. Для ремонтных предприятий с цеховой структурой характерен следующий состав основного производства. Разборочно-моечный цех включает участки наружной мойки и приемки, разборочно-моечный, дефектования деталей и входного контроля, а на крупных ремонтных предприятиях — централизованного приготовления и очистки растворов. Сборочный цех включает участок комплектования деталей и другие участки в зависимости от типа предприятия: на предприятиях по ремонту двигателей — участки восстановления базовых и основных деталей, сборки двигателей, испытания, доукомплектования и доводки двигателей, ремонта приборов питания, ремонта электрооборудования, окраски двигателей; на предприятиях по ремонту прочих агрегатов — восстановления базовых и основных деталей агрегатов, сборки агрегатов, ремонта приборов пневмо- и гидросистем, окраски агрегатов и узлов; на предприятиях по ремонту полнокомплектных автомобилей и автобусов — участки ремонта рам, ремонта электрооборудования, сборки автомобилей (автобусов), регулировки и испытания автомобилей (автобусов), шиномонтажный, аккумуляторный, при ремонте автобусов — ремонта приборов пневмо- и гидросистем. Если последние предприятия не получают отремонтированные агрегаты по кооперации, то в состав сборочного цеха включают участки сборки и ремонта двигателей, испытания и доукомплектования двигателей, ремонта приборов питания, сборки и ремонта агрегатов. Цех ремонта кузовов (кабин и оперения) создается на предприятиях по ремонту полнокомплектных автомобилей (автобусов) и включает участки: обойный, окрасочный, деревообрабатывающий, ремонта и сборки платформ (при небольшой программе последние два участка могут быть объединены в один деревообрабатывающий участок), а также участок ремонта кабин и оперения (при ремонте грузовых автомобилей) и участки ремонта кузовов, жестяницко-заготовительный, арматурный, сборки кузовов (при ремонте автобусов и легковых автомобилей). Цех восстановления и изготовления деталей имеет участки: слесарно-механический, сварочно-наплавочный, полимерный, гальванический, кузнечный (кузнечно-рессорный), медницкий (медницко-радиаторный), термический (при небольшой программе последние три участка могут быть объединены в тепловой участок). Вспомогательное производство включает инструментальное хозяйство и отдел главного механика (ОГМ) с участками ремонтно-механическим, электроремонтным (при небольшой программе они объединяются в единый ремонтно-механический участок) и ремонтно-строительным.

Режим работы и годовые фонды времени предприятия

Режим работы предприятия определяется числом рабочих дней в году, числом смен в сутки и продолжительностью рабочей недели и смены. Все составляющие режима работы, кроме числа смен, установлены трудовым законодательством. При пятидневной рабочей неделе число рабочих дней в году — 253, а продолжительность рабочей смены — 8 ч. Для ремонтных предприятий рекомендуется двухсменная работа за исключением участков с непрерывным характером технологического процесса (гальванического, термического), где следует принимать трехсменный режим. На участках с небольшим числом работающих допускается принимать односменный режим, если это не вызовет дополнительной потребности в оборудовании и площадях. Годовым фондом времени рабочего, оборудования, рабочего места называют число часов, которые может отработать рабочий, единица оборудования, рабочее место в течение года. Различают номинальный и действительные (эффективные) годовые фонды времени. Номинальный годовой фонд времени служит основой для определения действительных (эффективных) фондов времени и определяется без учета потерь рабочего времени. Номинальный годовой фонд времени для производств с нормальными условиями труда составляет 2020 ч. Действительный (эффективный) годовой фонд времени рабочего с нормальными условиями труда составляет 1776 ч. Эффективные (расчетные) годовые фонды времени оборудования указаны в табл. 34.1.

Таблица 34.1

Эффективный (расчетный) годовой фонд времени оборудования, ч

Способы расчета годовых объемов работ ремонтных Предприятий

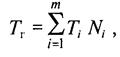

Годовой объем работ — это суммарная трудоемкость (станкоем-кость) выполнения годовой производственной программы. Годовые объемы работ предприятия (ТГ) и производственных участков определяются по формуле

где TI — трудоемкость ремонта i-го изделия; Ni — годовая производственная программа ремонта i-х изделий.

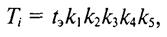

Трудоемкости работ по ремонту изделий определяются по пронормированной технологии (по данным технологических маршрутных карт), а при их отсутствии — по укрупненным показателям. Распределение трудоемкостей работ по производственным участкам при наличии маршрутных карт осуществляется путем суммирования трудоемкостей всех технологических операций, выполняемых на участке. При отсутствии маршрутных карт трудоемкости работ определяются по нормативно-справочным данным для готовых изделий и распределяются по производственным участкам с учетом пропорций, установленных опытом проектирования АРП. Для авторемонтных предприятий разработаны значения удельных технико-экономических показателей для эталонных условий и коэффициенты их корректирования, учитывающие производственные условия проектируемого предприятия. При расчете по укрупненным показателям трудоемкость ремонта и другие технико-экономические показатели определяются по формуле

где 4 — трудоемкость для эталонных условий, чел.-ч; k1...k5 — коэффициенты приведения, учитывающие: годовую производственную программу АРП (k1); типы, модели и модификации автомобилей или агрегатов (k2); количество ремонтируемых на предприятии моделей агрегатов (автомобилей) (k3); соотношение в программе предприятия полнокомплектных автомобилей и комплектов агрегатов (только для предприятий, ремонтирующих полнокомплектные автомобили) (k4); соотношение между трудоемкостями капитального ремонта агрегатов, входящих в силовой агрегат и комплект прочих агрегатов (k5).

Эталонными условиями являются следующие.

Годовая производственная программа, тыс. ед. Капитальный ремонт: полнокомплектных грузовых и легковых автомобилей.............................................................................. 3 силовых агрегатов и прочих основных агрегатов грузовых, легковых автомобилей и автобусов..................... 20 автобусов на базе готовых комплектов агрегатов, получаемых по кооперации..................................................... 1

Тип и модель подвижного состава, агрегатов:

Автомобили легковые......................... среднего класса (ГАЗ-3110); Автобусы............................................. среднего класса (ЛАЗ-695Н); Автомобили грузовые............................ средней грузоподъемности от 3 до 5 т (ГАЗ-3307)

Структура годовой программы — капитальный ремонт агрегатов, автобусов одной модели, соотношение количества капитальных ремонтов автомобилей и комплектов товарных агрегатов 1:1. Трудоемкость капитального ремонта, чел.-ч, для эталонных условий составляет: Для полнокомплектных автомобилей:

грузовых 155 легковых 360 Силовых агрегатов грузовых автомобилей и автобусов.32 Прочих основных агрегатов грузовых автомобилей и автобусов; 16 Автобусов на базе комплектов готовых агрегатов 620 Комплектов агрегатов легковых автомобилей 45

Коэффициенты приведения k1, учитывающие годовую производственную программу, для АРП по капитальному ремонту силовых и прочих основных агрегатов грузовых автомобилей и автобусов, комплектов агрегатов легковых автомобилей составляют:

Годовая производственная программа, тыс. шт 10 20 30 40 60 k1 1,18 1,00 0,93 0,91 0,88

Для АРП по капитальному ремонту полнокомплектных грузовых и легковых автомобилей их значения следующие:

Годовая производственная программа, тыс. шт 3 5 7 10 k1 1,0 0,88 0,8 0,79

Для АРП по капитальному ремонту автобусов на базе готовых комплектов агрегатов, получаемых по кооперации, значения коэффициентов k1, следующие: Годовая производственная программа, тыс.шт 0,5 1 1,5 2 k 1,07 1,0 0,96 0,92,

Значения коэффициентов приведения k2, учитывающих типы и модели подвижного состава и агрегатов, приведены в табл. 34.2. Значения коэффициентов приведения k2, учитывающих типы и модели комплектов агрегатов легковых автомобилей, следующие:

Автомобили малого класса (ВАЗ, АЗЛК) 0,9 » среднего класса (ГАЗ-3110 «Волга») 1,0

Значения коэффициентов k3, учитывающих число ремонтируемых на предприятии моделей агрегатов (автомобилей), принимают равными при наличии в программе АРП: Одной модели агрегата, автомобиля 1,0 Двух и более моделей 1,05

Значения коэффициента k4, учитывающего соотношение в программе предприятия полнокомплектных автомобилей и комплектов агрегатов (только для предприятий, ремонтирующих полнокомплектные автомобили), принимают следующими: Соотношение k4 1: 0 1,03 1: 1 1,00 1: 2 0,97

Значение коэффициентов приведения k2, учитывающих тип подвижного состава, агрегатов

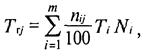

Значения коэффициента k5, устанавливающего соотношение между трудоемкостями капитального ремонта агрегатов, входящих в силовой агрегат и комплект прочих агрегатов, приведены в табл. 34.3. Годовые объемы отдельных j-x видов работ, выполняемых отдельными производственными участками, определяются по формуле

где nij — доля i-го вида работ в общей трудоемкости ремонта i-го изделия, %. Значения величины nij приведены в табл. 34.4.

Таблица 34.3

Значение коэффициентов приведения k5, устанавливающих соотношение между трудоемкостями капитального ремонта агрегатов, входящих в силовой агрегат и комплект прочих агрегатов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1319; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.68.161 (0.009 с.) |

(34.1)

(34.1) (34.2)

(34.2) Таблица 34.2

Таблица 34.2 (34.3)

(34.3)