Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

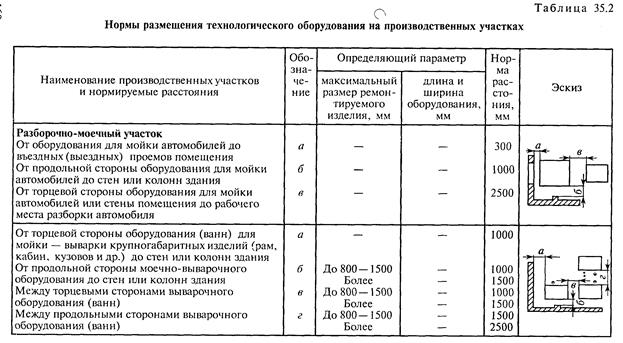

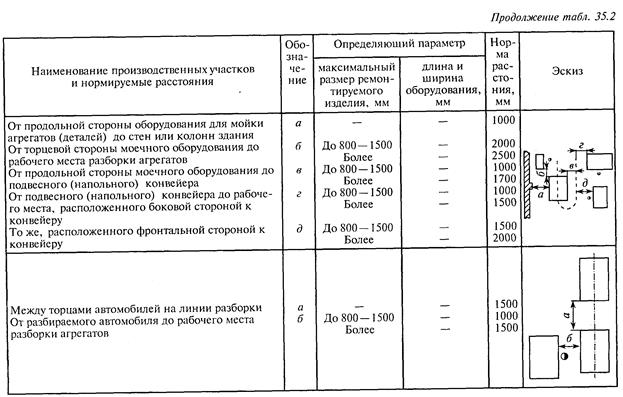

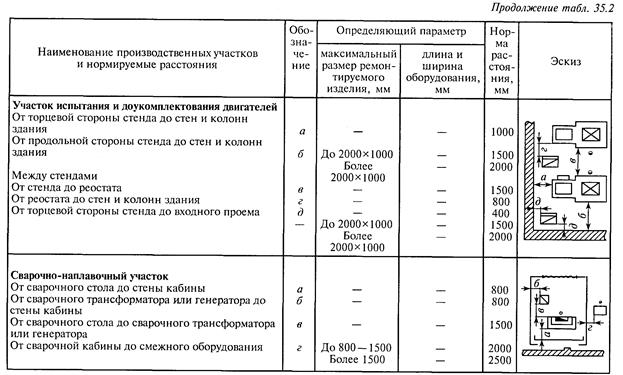

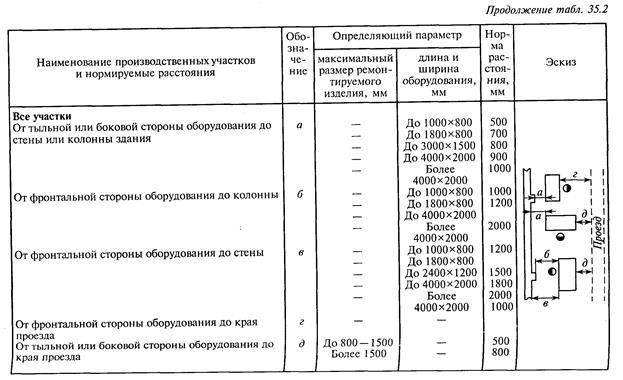

Проектирование разборочно-моечного участкаСодержание книги

Поиск на нашем сайте

Разборочно-моечный участок предназначен для наружной мойки автомобилей, их предварительной разборки (подразборки), мойки и разборки агрегатов, очистки деталей от всех видов загрязнений.

Подлежащие ремонту автомобили предварительно подвергают наружной мойке и обдувке сжатым воздухом, освобождают от охлаждающей жидкости, масла в двигателе и смазок в картерах других агрегатов; с автомобиля снимают грузовую платформу. При предварительной разборке с автомобиля снимают кабину, кузов самосвала, оперение, радиатор, топливный бак, колеса и электрооборудование, после чего шасси моют горячей водой, а картеры двигателя, коробки передач и заднего моста выпаривают. В дальнейшем разбирают шасси на агрегаты. Снятые агрегаты подают на рабочие места разборки агрегатов на детали. При этом двигатели, коробки передач, передние и задние мосты сначала разбирают на узлы (предварительно), а затем на детали (окончательно). Узлы агрегатов после снятия моют горячей водой. Механизмы рулевого управления, подъема кузова самосвала и карданные валы предварительной разборке и мойке узлов не подвергаются. Детали разобранных агрегатов и узлов проходят мойку в двухкамерных моечных машинах. Подшипники качения промывают в отдельных установках дизельным топливом. Детали, загрязненные нагаром, накипью, смолами, старой краской, проходят дополнительную очистку. Дополнительно пропаривают картеры задних мостов и барабаны со ступицами. Промытые и очищенные детали поступают на дефектацию и сортировку. Кузов самосвала, раму, колеса, рессоры, механизмы тормозной системы, регулятор оборотов, масляный насос, головку компрессора моют, разбирают и очищают на других участках, где они ремонтируются. Для мойки и очистки двигателей следует использовать отдельное оборудование. Для агрегатов автомобилей процентная разбивка трудоемкости разборки и сборки узлов указана в табл. 35.3.

Таблица 35.3

Процентная разбивка трудоемкости разборки и сборки узлов основных агрегатов автомобилей

Окончание табл. 35.3

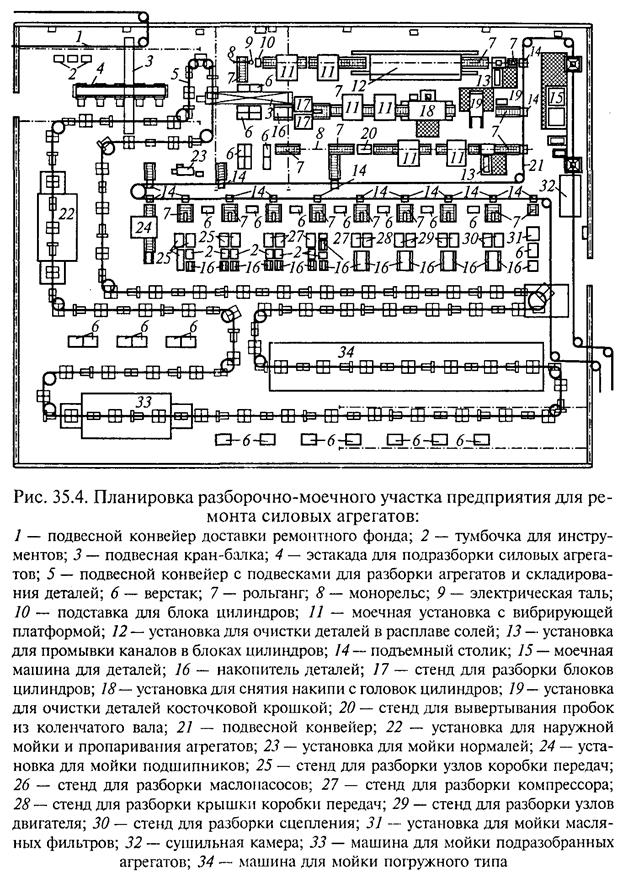

Количество моечных ванн и установок для мойки изделий погружением определяют по формуле (37.2). Затраты времени на загрузку и выгрузку изделий определяют исходя из принятого способа механизации вспомогательных работ. Продолжительность моечной операции в препаратах МС-6,15 составляет 0,25...0,33 ч, в препаратах «Лабомид — 203; 315» — 0,17...0,25 ч. Время удаления старой краски при выварке в растворе каустической соды равно 0,67...0,83 ч. При определении количества изделий на годовую программу следует учитывать количество стадий мойки. На рис. 35.4 показан план расстановки оборудования разбороч-но-моечного участка специализированного предприятия для ремонта силовых агрегатов автомобиля ЗИЛ-130 с годовой программой 20 тыс. капитальных ремонтов. Характерными особенностями данного проектного решения являются: применение транспорт-но-технологического подвесного конвейера периодического действия как для перемещения изделий через моечно-очистные установки, так и для выполнения непосредственно на конвейере работ по подразборке агрегатов и их разборке на основные узлы; применение многостадийной мойки подразобранных агрегатов и основных узлов; специализированных комплексов для выполнения разборочных и моечно-очистных работ по базовым и основным деталям силового агрегата. В конструкции подвесного конвейера предусмотрены специальные подвески, обеспечивающие не только выполнение разборочных работ, но и размещение деталей, снимаемых при разборке. Такая организация работ повышает культуру производства, исключая загромождение участка деталями, снимаемыми с агрегатов при их разборке. Должная чистота узлов, поступающих на посты их окончательной разборки, обеспечивается последовательным прохождением агрегатов через следующие моечные установки: наружной мойки и пропаривания агрегатов; мойки струйным способом подразобранных агрегатов; мойки узлов и снятых деталей с двигателя и коробки передач методом погружения. На участке предусмотрены три специализированные линии для разборки и моечно-очистных работ по блокам цилиндров в сборе с картерами сцепления и гильзами, головкам цилиндров и коленчатым валам в сборе с маховиками. Удаление нагара и накипи с блоков цилиндров предусматривается первоначально в погружных установках с вибрирующей платформой, после чего окончательная очистка производится в автоматизированной установке с расплавом солей. Для дополнительной очистки масляных каналов предусматривается специальная установка с прокачкой рабочей жидкости. На моечной линии головок цилиндров установлены аналогичные машины, что и на линии блоков цилиндров. Кроме того, головки цилиндров поступают в трехсекционную проходную установку для снятия накипи и далее в полуавтоматическую установку для их очистки от нагара косточковой крошкой. Линия очистки коленчатых валов включает в себя установки с вибрирующей платформой для промывки каналов. Все детали, включая и базовые, с рабочих мест разборки и специализированных линий поступают на подвесной конвейер непрерывного действия, на котором проходят через струйную машину для окончательной промывки, затем — сушку, после чего транспортируются на участок дефектования деталей.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 2733; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.78.184 (0.01 с.) |