Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газоэлектрические методы напыленияСодержание книги

Поиск на нашем сайте

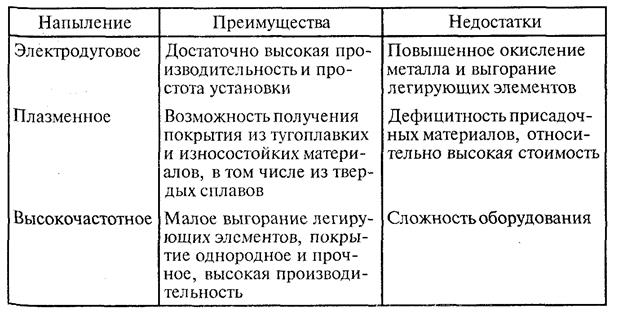

В газоэлектрических процессах для создания высокотемпературного потока используют тепловое действие электрической дуги, плазменной струи, индукционного нагрева токами высокой частоты. Газоэлектрические методы напыления — одни из наиболее распространенных способов получения металлических покрытий поверхностей нанесением на эти поверхности расплавленного металла. Сущность процесса — металл, расплавленный дугой или ацетилено-кислородным пламенем и распыленный струей сжатого воздуха (давление до 0,6 МПа), покрывает поверхность восстанавливаемой детали. В зависимости от источника расплавления металла различают электродуговое, плазменное и высокочастотное напыления (табл. 14.1). Применяя газоэлектрические методы напыления, необходимо учитывать, что слой, нанесенный на поверхность детали, не повышает ее прочности. Поэтому применять эти способы для восстановления деталей с ослабленным сечением не следует. При восстановлении деталей, находящихся под действием динамических нагрузок, а также деталей, работающих при трении без смазочных материалов, необходимо знать, что сцепляемость напыленного слоя с основным металлом детали недостаточна.

Таблица 14.1 Способы напыления

Необходимую шероховатость на поверхности деталей, подлежащих напылению, достигают: для поверхностей термически необработанной круглой детали на токарно-винторезном станке нарезают «рваную» резьбу резцом, установленным с большим вылетом ниже оси детали на 3...6 мм. Вибрация резца приводит к появлению шероховатой поверхности с заусенцами. Резьбу нарезают при скорости резания 8... 10 м/мин (без охлаждения) за один проход резца на глубину 0,6...0,8 мм. Шаг резьбы составляет 0,9... 1,3 мм, а для вязких и мягких материалов — 1,1... 1,3 мм. На галтелях резьбу не нарезают. Для выхода резца при нарезании резьбы и устранения выкрашивания покрытия у торца детали делают канавки, глубина которых должна быть на 0,2... 0,3 мм больше глубины резания. Часто нарезание резьбы заменяют более производительным процессом — накаткой резьбы. Прочность связи основного металла с покрытием при этом несколько ухудшается; для поверхностей плоских деталей нарезают «рваные» канавки на строгальных станках. На поверхности небольших плоских деталей нарезают на токарных или карусельных станках «рваные» канавки в виде архимедовой спирали. Поверхности подвергают пескоструйной обработке. Канавки должны располагаться перпендикулярно к направлению действия нагрузки.

Для получения высокого качества покрытий струю распыленного металла направляют перпендикулярно к обрабатываемой детали и выдерживают расстояние от сопла горелки до детали в пределах 150...200 мм. Вначале металл наносят на участки детали с резкими переходами, углами, галтелями, уступами, а затем осуществляют напыление всей поверхности, равномерно наращивая металл. Требуемые размеры, качество отделки и правильную геометрическую форму поверхностей, покрытых распыленным металлом, получают при окончательной механической обработке. Электродуговое напыление. Процесс электродугового напыления осуществляется специальным аппаратом (рис. 14.2), который действует следующим образом. С помощью протяжных роликов по направляющим наконечникам непрерывно подаются две проволоки, к которым подключен электрический ток. Возникающая между проволоками электрическая дуга расплавляет металл. Одновременно по воздушному соплу в зону дуги поступает сжатый газ под давлением 0,6 МПа. Большая скорость движения частиц металла (120...300 м/с) и незначительное время полета, исчисляемое тысячными долями секунды, обуславливают в момент удара о деталь ее пластическую деформацию, заполнение частицами пор поверхности детали, сцепление частиц между собой и с поверхностью, в результате чего образуется сплошное покрытие. Последовательным наслаиванием расплавленного металла можно получить покрытие, толщина слоя которого может быть от нескольких микрон до 10 мм и более (обычно 1,0...1,5 мм — для тугоплавких и 2,5...3,0 мм — для легкоплавких металлов).

Особенностью электродугового напыления является образование нескольких максимумов в факеле распыления. Это связано с тем, что струя сжатого воздуха рассекается электродными проволоками на два или три потока, в зависимости от числа проволок, подаваемых в очаг плавления. В каждом из этих потоков образуется своя ось максимальной концентрации распыленных частиц.

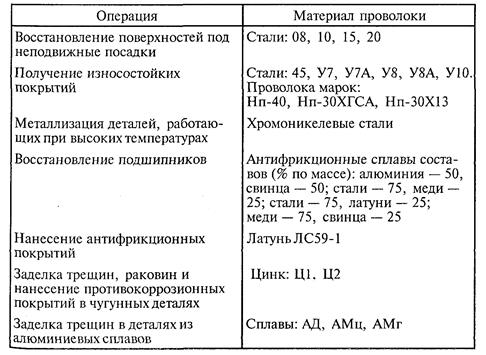

Питание электродуговой дуги осуществляется переменным или постоянным током. При работе на постоянном токе дута горит непрерывно, на переменном токе она периодически возобновляется. При использовании постоянного тока процесс плавления более стабилен, дисперсность частиц и плотность получаемых покрытий выше, чем при применении переменного тока. Установка для электродуговой металлизации включает электродуговую горелку, напыляемый материал в виде проволоки и источник электропитания. Рабочее напряжение равно 18...40 В, сила тока — 100... 140 А. Производительность электродуговой установки выше, чем при газопламенном напылении, и составляет: для стали — 5...70, бронзы — 60.„90, алюминия — 3...37, цинка — 10...140 кг/ч. Напыленный слой неустойчив к ударным, механическим, колебательным нагрузкам и к скручиванию. Наибольшие объемы работ по напылению выполняют переносными (ручными) горелками ЭМ-ЗА, ЭМ-14 и станочными — КДМ-2, ЭМ-6, ЭМ-12. В зависимости от выполняемых операций применяют проволоки, которые приведены в табл. 14.2. Таблица 14.2 Рекомендуемые материалы электродной проволоки

Твердость регулируется подбором исходного материала или режима охлаждения в процессе нанесения покрытия. Плазменное напыление. Плазменное напыление — это процесс нанесения покрытий напылением, при которым для расплавления и переноса материала на поверхность детали используются тепловые и динамические свойства плазменной струи. Устройство плазмотронов описано в разд. 13.2 (см. рис. 13.9). Попадая в плазменную струю, порошок расплавляется и приобретает определенную скорость полета, которая достигает наибольшей величины на расстоянии 50... 80 мм от среза сопла плазмотрона. На этом расстоянии целесообразно располагать деталь. Преимущества плазменного напыления: этим способом удается наносить покрытия из всех материалов, которые не разлагаются и не испаряются при обычных температурах (окислы, нитриды, карбиды и многокомпонентные материалы, называемые псевдосплавами); затраты на получение азотной плазмы вдвое меньше стоимости кислородно-ацетиленового пламени при эквивалентных выделениях энергии; процесс позволяет полностью автоматизировать технологию; возможность нанесения покрытий на детали разнообразной конфигурации (плоские, криволинейные поверхности, тела вращения). При плазменном напылении производительность плазмотронов составляет от 2 до 20 кг/ч. Однако по сравнению с электродуговым напылением плазменное имеет меньшую производительность. Технологический процесс подготовки поверхностей при плазменном напылении покрытий на изношенные цилиндрические поверхности деталей типа «вал», а также фигурные и плоские поверхности, износ которых не превышает 1,0...1,5 мм, предусматривает следующие операции: очистку деталей от грязи, масляных и смолистых отложений, а при неравномерном их износе — механическую обработку для устранения неровностей и придания поверхности правильной геометрической формы; сушку деталей после промывки в сушильном шкафу при температуре 80... 150 °С или обдувку сжатым воздухом; механическую обработку в зависимости от вида детали и места напыления. Поверхности деталей типа «вал», которые не подвергались закалке и химико-термической обработке, протачивают на токарном станке на глубину не менее 0,1 мм на сторону. Поверхности под подшипники обрабатывают резанием. Коренные и шатунные шейки коленчатого вала шлифуют на круглошлифовальном станке;

дополнительная промывка отверстий, масляных каналов, пазов в ацетоне с помощью капроновых или щетинных «ершей»; обработка отверстий масляных каналов, используя для этого угловые шлифовальные круги и бормашины (типа ИП-1011). Шлифуют фаски под углом 45 ° на глубину 1,5... 2,0 мм. Масляные каналы и отверстия закрывают графитовыми пробками на глубину 3...5 мм так, чтобы они выступали над поверхностью на 1,5...2,0 мм; специальная механическая обработка выполняется в случае нанесения покрытий толщиной более 1,0 мм или при эксплуатации детали в условиях повышенных нагрузок, особенно срезающих. Основные виды специальной механической обработки: нарезка «рваной» резьбы, фрезерование канавок, насечка поверхности, накатка резьбы роликом; абразивно-струйная обработка выполняется для получения требуемой шероховатости. Шероховатость поверхности после обработки должна быть 10...60 мкм в зависимости от материала детали. Все отверстия и каналы перед абразивно-струйной обработкой закрывают стальными или графитовыми пробками, а также различными заглушками. Абразивно-струйная обработка ведется в специальных камерах (например, типа 026-07.00.000 «Ремдеталь»). Режимы обработки: давление сжатого воздуха — 0,3...0,6 МПа, дистанция обдува — 50... 100 мм, угол атаки струи — 75...90°. В качестве абразивных материалов используют электрокорунд с зернистостью 80... 150 мкм или металлическую дробь ДЧК, ДСК номера 01, 02, 03, 05. Металлический абразив не должен иметь следов ржавчины. Металлическая дробь применяется для обработки материалов с твердостью до HRC 40, кроме материалов с высокой вязкостью. Абразив из электрокорунда может быть использован до 30 раз, металлическая дробь — 60... 90 раз. Электрокорунд после пяти-семикратного использования необходимо просушить при температуре 200... 250 °С в течение 3,5 ч и отделить мелкую фракцию (менее 100 мкм). После абразивно-струйной обработки детали обдувают сухим воздухом для удаления частиц абразива с поверхности. Для поверхностей деталей, имеющих местный износ не более 2...3 мм, при подготовке выполняют следующие операции: очистка деталей от грязи; очистка деталей от масляных и смолистых отложений; предварительная механическая обработка; абразивно-струйная обработка поверхностей детали электрокорундом зернистостью 500...800 мкм в струйных камерах. Восстановление изношенных деталей плазменным напылением выполняют на специализированных участках. Их необходимо укомплектовывать установкой для газотермического напыления, плазменной установкой, источником питания, установкой для охлаждения оборотной воды, камерой для струйной обработки деталей, установкой для определения зернового состава порошков, электропечью, водяным насосом, масловлагоотделителем, техническими весами (предел взвешивания не менее 5 кг), слесарными верстаками и стеллажами для хранения порошков, абразива и деталей.

Для охлаждения плазменных горелок и источника питания желательно использовать дистиллированную воду. Приведем режимы напыления в зависимости от напыляемого материала. Состав плазмообразующего газа: аргон — 70...95 %, азот — 530%; расход газа (л/мин): плазмообразующего — 35...45, транспортирующего — 6...9; сила тока — 280...370 А, напряжение дуги 45...50 В, дистанция напыления 80...120 мм; частота вращения Детали — 20...40 мин~'. Напыленные плазменные покрытия обладают повышенной твердостью, хрупкостью и пониженной теплопроводностью из-за оксидных включений и пор в слое покрытия. Отрицательное влияние оказывает качество напыленного плазменного покрытия и разница в коэффициентах термического напряжения, возникающая в процессе напыления. Все это предопределяет ряд особенностей последующей обработки покрытия. Применение обычных режимов в процессе механической обработки приводит к возникновению трещин, сколов и дополнительных термических напряжений. Для механической обработки плазменных покрытий необходимо Использовать алмазный инструмент. Приступать к чистовой обработке деталей с плазменным покрытием следует не ранее чем через 24 ч после напыления в связи с необходимостью полной релаксации внутренних напряжений в деталях и покрытиях. При правильном шлифовании покрытие не должно выглядеть глянцевым или полированным. Шлифование проводится с подачей фильтрованной охлаждающей жидкости (наилучшим вариантом является вода с добавкой 5% эмульсола при расходе 0,6...0,85 л/мин).

Высокочастотное напыление. Плавление исходного материала покрытия (проволоки) происходит за счет индукционного нагрева, а распыление — струей сжатого воздуха. Головка высокочастотного аппарата (рис. 14.3) имеет индуктор, питаемый от генератора ТВЧ, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке ее длины. Высокочастотное напыление предназначено только для стационарных работ, так как подвод электроэнергии осуществляется от мощных генераторов ТВЧ, используемых для поверхностной закалки. Преимущества высокочастотного напыления — небольшое окисление металла, относительно высокая механическая прочность покрытия. Недостатки — недостаточная производительность процесса, сложность конструкции, высокая стоимость оборудования и энергоносителей.

Газопламенное напыление

При газопламенном напылении высокотемпературный поток создается при сгорание горючих газов (ацетилена, водорода, метана и др.) в атмосфере кислорода или воздуха. Температура пламени горючих газов в смеси с кислородом — 2000... 3200 °С, в смеси с воздухом — 500...900"С.

Аппараты для газопламенного напыления в зависимости от вида напыляемого материала существуют двух типов: проволочные и порошковые (рис. 14.4). Основными элементами газопламенных горелок являются: сопловая система, устройство подачи проволоки или порошка, привод этого устройства (воздушная турбина, пневматический или электрический двигатель), элемент управления, соединения подачи горючего газа и сжатого воздуха (кислорода), корпус с рукояткой.

Горелки могут быть ручными и машинными. В проволочных горелках используется проволока диаметром от 1,5 до 5,0 мм. В зависимости от толщины распыляемой проволоки имеют производительность в ручном режиме работы для стали и алюминия от 1,5 до 8,5 кг/ч; при напылении порошков карбида вольфрама — 4...9, окиси алюминия — 1,5...3,0 кг/ч. Преимущества газопламенного напыления — это высокая дисперсность распыляемых частиц, независимость от источника тока, простота обслуживания, низкая стоимость оборудования. Недостатки — малая производительность и большая стоимость напыляемых материалов. Основа процесса газопламенного нанесения материалов — пластификация порошка в высокотемпературном источнике тепла (аце-тилено-кислородном пламени) и нанесение его газовыми потоками на предварительно подготовленную изношенную поверхность. Преимущества газопламенного нанесения порошковых материалов состоят в локальности обработки, незначительном влиянии на подложку, возможности нанесения покрытий на изделия больших размеров, отсутствии ограничений на сочетания материалов покрытия и подложки, что позволяет охватить большую номенклатуру восстановления изношенных деталей. В зависимости от назначения и материала детали, условий эксплуатации, контактов сопрягаемых поверхностей при восстановлении деталей используют следующие методы газопламенного нанесения покрытий: без последующего оплавления — используется для восстановления деталей с износом до 2,0 мм на сторону без деформации, искажения или изменения структуры основного металла, не подвергающихся в процессе эксплуатации ударам, знакопеременным нагрузкам, большому нагреву; с одновременным оплавлением — используется для восстановления деталей с местным износом до 3...5 мм, работающих при знакопеременных и ударных нагрузках, изготовленных из серого чугуна, конструкционных, коррозионно-стойких сталей и др.- с последующим оплавлением — дает возможность восстановить детали типа вала с износом до 2,5 мм на сторону Восстановленные детали устойчивы против коррозии, абразивного изнашивания, действия высоких температур. Технологический процесс газопламенного нанесения покрытий: нагрев поверхности детали до 200...250°С; нанесение подслоя, который дает основу, необходимую для наложения основных слоев; нанесение основных слоев, позволяющих получить покрытия с необходимыми физико-механическими свойствами. На прочность сцепления покрытий с основой влияют: способ подготовки поверхности и используемый при этом абразивный материал; параметры струйной обработки; время выдержки после обработки; наличие предварительного подогрева; применение подслоя; использование терморегулирующих порошков: способ распыления; эффективная мощность пламени; параметры процесса распыления; состав материала покрытия (наличие поверхностно-активных добавок в покрытии зависит и от применяемого оборудования, и от присадочных материалов). Технические характеристики и назначение порошков приведены в табл. 14.3. Таблица 14.3 Характеристики и назначение порошков для газопламенного нанесения покрытий

Основой конструкции аппаратов для напыления порошковых покрытий является базовая схема сварочной горелки, которая служит для смешивания горючего газа с кислородом и получения газового пламени. Мощность, состав и форма сварочного пламени зависят от мундштуков наконечников горелок. Основное назначение аппарата для напыления — подавать порошок в ядро факела пламени. В зависимости от способа подачи порошка из питателя различают два вида аппаратов напыления. У инжекторного газопламенного распылительного аппарата порошок через клапан, размещенный в корпусе аппарата, под влиянием всасывающего воздействия кислорода и горючего газа, протекающего по каналу, попадает в сопло, а затем — в ядро пламени (рис. 14.5). Особенностью распылительных аппаратов косвенной (наружной) подачи порошка является многоканальное сопло, через которое проходит газовая смесь образующаяся в смесительной камере. Порошок из бункера попадает в ядро пламени через верхнюю часть факела по принципу гравитации по направляющей трубке (рис. 14.6). Основная трудность при конструировании горелок — обеспечение разряжения канала порошкового бункера при соблюдении безопасности, т.е. необходимо исключить возможность обратного удара пламени в бункер. В комплект оборудования для участка газопламенного напыления на изношенную поверхность детали входят: аппараты для напыления (021-4 ВНПО «Ремдеталь», ОКС-5531-ГОСНИТИ, УПТР-1-78); горелка для наплавки (ГН-2); станки токарные и круглошлифовальные для предварительной и последующей обработки напыленного слоя (ЗВ1161, ЗА151, ЗБ12, ЗА423); установка для восстановления деталей типа «вал»; универсальная установка для восстановления коленчатых валов (вращатель); установка для струйной обработки деталей; щуп газовый для контроля давления воздуха и газов; редукторы: ацетиленовый (ДАП-2), кислородный (ДКП-1-65), про-пановый (ДПП-1-65); шланги: кислородные (типа III BH 0 12), пропановые и ацетиленовые (типа I BH 0 12); баллоны: кислородный и ацетиленовый; ацетиленовый генератор низкого и среднего давления (при отсутствии ацетилена в баллонах) — только для газопорошковой наплавки; бормашина; печь для сушки порошка (температура до 500°С); термометр (ТХ*-1479 или ТП); стеллаж (ОРГ-1468-06-92А); набор сит с ячейками; стол сварщика (С 19920 «Ремдеталь»; подставка под баллоны; технический ацетилен (газо-балонный) в баллонах; технический кислород (газобалонный); ацетон; композиционные самофлюсующиеся порошки; порошок электрокорунда (50...800 мкм); фильтр-масловлагоотделитель (5.1278-72 ДВ 41-16); синтетические моющие средства (для обезжиривания деталей); порошки. Схема технологического процесса, которую можно принять на данном участке, приведена на рис. 14.7.

Газопламенному напылению подвергаются следующие детали (порошки: ПТ-НА-01 — для подслоя + ПТ-19-ОИ или ПГ-19М-01 — для основного слоя): посадочные места — картер л:аховика; маховик; валы (ведущий, раздаточный, промежуточный, первичный, вторичный и т.д.); опоры коренных подшипников, посадочные отверстия под гильзу — блок цилиндров; посадочные пояски, опорные буртик — гильза цилиндров; опорные шейки — распределительный вал; нижняя головка — шатун; шейки под шарикоподшипники —. вал редуктора; коренные и шатунные шейки — коленчатый вал.

Газопламенное напыление без последующего оплавления осуществляют в два этапа: напыление подслоя (порошок ПТ-НА-01); напыление основного слоя (порошок ПТ-19Н-01 или др.). Фигурные и плоские детали напыляют вручную или по копиру, детали типа «вал» — вручную или при автоматической подаче аппарата со скоростью 8 мм за один оборот детали. Предварительно деталь подогревают горелкой при избытке ацетилена, с тем чтобы противодействовать окислению поверхности. Стальные детали подогревают до 50... 100 °С, бронзовые и латунные — до 300 °С. При напылении участков значительной длины после первого прохода следует остановить подачу порошка и начать процесс с охлажденного конца детали. Основной слой наносят за несколько проходов; толщина покрытия должна быть не больше 2,0 мм на сторону. Напыление с последующим оплавлением. Оплавление следует проводить сразу же за напылением, оно может быть выполнено с использованием тепла ацетилено-кислородного пламени, нагревом ТВЧ, лазерным лучом в печи с защитно-восстановительной атмосферой. Участок, покрытый порошком, нагревают до полного расплавления всех зерен металла в напыленном слое, в результате получают блестящую поверхность. Во избежание перегрева, а следовательно, возможного образования окислов, усадки и отслоения напыленного покрытия необходимо соблюдать следующие требования: сначала напыленный слой оплавляют в середине, затем аппарат перемещают поочередно к концам напыленного слоя и оплавляют порошок. Деталь охлаждают в соответственно нагретых печах. Твердость напыленных покрытий — в зависимости от марки порошка. Для напыленных покрытий с твердостью до HRC 40 возможна токарная обработка резцами с пластинами из твердых сплавов марки ВК8 или резцами с пластинами из боронитрида. Токарную обработку покрытий выполняют в несколько этапов: снятие фасок с края покрытия; снятие неровностей — выполняется от середины покрытия к концам; окончательная обработка. Для обработки цилиндрических деталей типа «вал» применяют круглошлифовальные станки (ЗВ161, ЗБ12, ЗА151 и другие). При обработке шлифованием обязательно применение охлаждающей жидкости, в качестве которой можно использовать 2...3 %-й раствор кальцинированной соды. Шлифование проводится непосредственно после нанесения покрытий или после предварительной токарной обработки. Шлифование напыленных покрытий с твердостью до HRC 60 выполняется кругами из карбида кремния или белого электрокорунда, а покрытие более HRC 60 — алмазными кругами. Остродефицитность и высокая стоимость ацетилена определили направление дальнейшего развития газопламенного напыления. Анализ и изучение газопламенной наплавки и напыления выявили повышенную энергонасыщенность процесса при использовании ацетилена. Начальные условия возможности перевода Процесса на более низкую энергетическую ступень определились из физических параметров двухфазного потока ацетилено-кислородного и пропано-кислородного пламени. Их энергетические балансы неадекватны. Разница температур между ними 400 °С в пользу ацетилено-кислородного пламени. Это основной недостаток. Но есть и преимущества — это скорость истечения пропано-кислородного пламени, которая ниже ацетилено-кислородного, и увеличенное по длине ядро пламени, так как основной нагрев частиц происходит внутри ядра пламени. Для рационального использования пропано-кислородного пламени необходима аппаратура, обеспечивающая устойчивое горение пламени как с порошком, так и без него. С этой целью была модернизирована серийная горелка ГН-2, при этом допускается снижение производительности на 20... 30 % вследствие разницы температуры пламени. Расход пропана в 1,5...2,0 раза ниже расхода ацетилена, а стоимость последнего в 3...4 раза выше.

Детонационное напыление

Детонационные покрытия формируются с помощью ударных волн, периодически инициируемых микровзрывами смеси кислорода и ацетилена. Установка детонационного напыления (рис. 14.8) состоит из камеры сгорания, выполненной совместно с водоохлаждаемой трубкой-створом 5, электрической свечи 2, газопроводом по кислороду и ацетилену 7, порошкового дозатора 4w. источника тока 3. Детали устанавливаются на мишени на расстоянии 70... 150 мм от края створа детонационной пушки. Технология нанесения покрытия заключается в следующем: подача кислорода и ацетилена в камеру сгорания; подача дозируемого количества напыляемого порошка из питателя в потоке азота; смесь кислорода и ацетилена поджигается электрической искрой; взрыв (выделяется большое количество тепла); возрастание давление в трубке-стволе; выстрел порошка из трубки-ствола по направлению мишени.

В результате взрыва и после него в камеру непрерывно поступает азот, защищающий газовые клапаны от действия взрыва и очищающий от про- дуктов сгорания ствола и камеру сгорания. Цикл взрыва длится 0,23 с, т.е. в секунду производится 3...4 взрыва. При каждом взрыве на ограниченный участок поверхности наносится покрытие толщиной 6,3 мкм. Последовательным нанесением порошка на отдельные участки создаются сплошные покрытия. Обычно это достигается перемещением детали относительно канала ствола. Во взрывной волне газ сжимается до давления десятков атмосфер с температурой несколько тысяч градусов. Несмотря на высокие температуры, развивающиеся в месте контакта частиц порошка с подложкой, деталь не нагревается до температуры более 200 °С. Уровень шума при работе детонационной установки — 140 дБ, что выше предела допустимого техникой безопасности (80 дБ). Поэтому установка помещается в звуконепроницаемую камеру и управляется оператором, расположенным за перегородкой. После достижения детонационной волной открытого конца ствола она увлекает напыляющие частицы и в виде двухфазного потока (продукты детонации и напыляемые частицы) движется к мишени. Скорость потока на выходе из ствола составляет 875 м/с, материал покрытия выбрасывается взрывной волной на обрабатываемую поверхность со сверхзвуковой скоростью. В двухфазном потоке продукты детонации нагреваются и ускоряют напыляемые частицы, которые могут плавиться и испаряться. Вблизи обрабатываемой подложки поток газа тормозится и растекается вдоль поверхности. Покрытие может формироваться из полностью расплавленных частиц и из смеси расплавленного и нерасплавленного материалов. Высокая скорость в момент удара и высокая температура в зоне взаимодействия вызывают приваривание и кристаллизацию частиц порошка на поверхности подложки. В отличие от газопламенных и плазменных методов детонационные покрытия формируются при более высоких скоростях частиц и наличии более крупных непроплавленных частиц в конце двухфазного потока. Это приводит к эффектам ударного прессования и абразивного воздействия потока на поверхность, в результате чего возможно отделение частиц покрытия от подложки и увеличение плотности уже сформированного покрытия. Формирование первого слоя детонационного покрытия характеризуется плотным прилеганием к подложке и отсутствием пор. Это связано с плавлением микрообъемов обрабатываемой поверхности, перемешиванием материала подложки с покрытием, что способствует образованию прочной связи. Несмотря на низкую общую температуру подложки (200...250°С), Контактная температура в отдельных точках достигает температуры плавления стали (-1500°С). Поры, образующиеся при напылении первого слоя, при формировании последующих слоев уменьшаются в объеме или исчезают в результате эффекта горячего ударного прессования. Двухфазный поток ударной волны неоднороден по длине. нерасплавленного металла он минимален в начале потока и максимален в конце. В результате воздействия непроплавленных частиц в конце двухфазного потока происходит отделение верхних слоев покрытия (эффект абразивного отделения). Верхние слои покрытия слабо связаны с материалом покрытия из-за отсутствия дополнительного упрочнения при напылении последующих слоев и большого количества нерасплавленных частиц. Износостойкость поверхностных слоев покрытия толщиной 10...30 мкм низкая. Не удается нанести твердосплавные покрытия на гладкую поверхность, имеющую высокую твердость. Причиной этого служат следующие процессы: при напылении твердые нерасплавленные частицы (например, карбид, вольфрам) внедряются в подложку; другие частицы, попадая на горячий слой металла, проникают в него, входя в состав покрытия; частицы карбида, попадая на внедренные частицы карбида, отскакивают от нее и не участвуют в формировании покрытия. Толщина детонационных покрытий обычно составляет 40... 220 мкм. Покрытие состоит из трех зон: переходная зона толщиной 5... 30 мкм определяет прочность сцепления покрытия с подложкой; основная зона, толщина которой в зависимости от назначения покрытия составляет 30... 150 мкм; поверхностная зона толщиной 10...40 мкм обычно удаляется при доводочных операциях. Детонационными методами напыляют порошки чистых металлов — Ni, Al, Mo, N, окислов, карбидов, нитридов и т.д. Комплект оборудования для нанесения покрытия включает: электропечь (СНОЛ-1.6.2.5 1/13,5); вихревой аппарат (АВСП-100); пескоструйный шкаф с инжекторным аппаратом (ВНИИАВТОГЕН-маш № 02-71.12); пескоструйный пистолет (027110); стойку с газовыми баллонами (не менее 3); масловлагоотделитель (ДВ 41-16); сито с ячейками; лабораторные весы (ВПА-200 г-М); твердомер и микрометрический инструмент. Для детонационного нанесения покрытий применяются установки УДН-2М, Днепр, АДК, ЛНП5, КПИ-6, АУДН-2М. Технологический процесс детонационного нанесения покрытий состоит из следующих операций: подготовка поверхности деталей перед нанесением покрытий; подготовка порошка; нанесение покрытий; контроль качества покрытий; механическая обработка; контроль качества покрытий после механической обработки. Для образования прочной связи между материалами детали и покрытия необходимо нанести промежуточный слой, если наблюдается слабая адгезия между покрытием и материалом детали, если коэффициент термического расширения между покрытием и материалом детали резко отличается, и если деталь работает в условиях переменных температур. Толщина промежуточного слоя составляет 0,05...0,15 мм. Для нанесения промежуточного слоя используются порошки нихрома, молибдена, никель-алюминиевых сплавов, стали 12Х18Н9 и т.п. В качестве рабочих газов используют азот и кислород, технический ацетилен и пропан-бутан. Выбор газа зависит от технической характеристики детонационно-газовой установки. При нанесении покрытий на участки поверхности деталей остальные ее части закрывают накладными экранами из тонких листов металла. Для малых по площади деталей используют специальные маски-экраны, которые устанавливают на расстоянии не более 50 мм от напыляемой поверхности. Дистанцию напыления задают в зависимости от материала, размеров и форм детали, материала и необходимой толщины покрытия и изменяют от 50 до 200 мм. Необходимую толщину покрытий получают многократным повторением циклов стрельбы. Смещение детали между двумя циклами не должно превышать 0,5 диаметра створа.

Материалы для напыления

Для напыления используют проволоку и порошки. При восстановлении стальных и чугунных деталей напылением наиболее часто применяют стальную проволоку диаметром 0,8...3,0 мм с содержанием углерода 0,3...0,8%. Для увеличения износостойкости концентрация углерода должна быть выше. Для противокоррозионных покрытий используют цинковую, алюминиевую и стальную проволоки (ст. 10Х18Н10Т). Проволоки из алюминиевой бронзы применяют для получения антифрикционных покрытий ответственных подшипников скольжения. Для создания различных составов покрытий наиболее технологично использовать при газотермическом напылении порошковые материалы. Порошки должны иметь сферическую форму, хорошую сыпучесть и легко подаваться питателем в плазмотрон. Размер частиц 25... 150 мкм. Более мелкие частицы не имеют достаточную кинематическую энергию, чтобы при ударе образовать прочную связь с обрабатываемой поверхностью. Более крупные (более 150 мкм) не успевают прогреться, что также не способствует образованию прочной связи с подложкой. Так как порошки гигроскопичны (интенсивно поглощают влагу), их следует хранить в герметичной таре или металлические порошки перед нанесением прокаливать при 150...200°С, а керамические — при 600...800"С. Основными характеристиками, определяющими качество порошка для напыления, являются текучесть, минимальный и максимальный размеры частиц, их форма и склонность адгезии (слипанию и комкованию), стабильность гранулометрического и химического составов. Для получения износостойких покрытий могут применяться следующие группы порошков: порошки из самофлюсующихся сплавов на никелевой, никель-хромовой и кобальтовой основах, которые широко применяются для газопламенного напыления с последующим оплавлением покрытий. Они придают комплекс ценных эксплуатационных свойств: износостойкость, эрозионную и коррозионную стойкость, удовлетворительно противостоят высокотемпературному окислению. Недостатки — высокая стоимость, дефицит основных компонентов сплавов; порошки из металлических сплавов; порошки из карбидов и оксидов металла. Тугоплавкие соединения применяются,

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 2169; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.254.172 (0.021 с.) |