Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Восстановление резьбовых поверхностей спиральными вставкамиСодержание книги

Поиск на нашем сайте

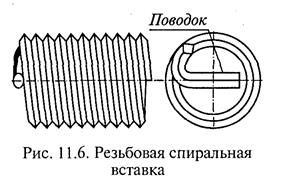

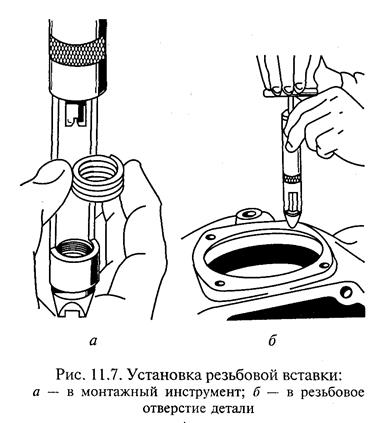

Один из способов восстановления изношенной или поврежденной резьбы — это установка резьбовой спиральной вставки. Эти вставки увеличивают надежность резьбовых соединений деталей, особенно изготовленных из алюминия и чугуна. Спиральные вставки изготавливают из коррозионно-стойкой проволоки ромбического сечения в виде пружинящей спирали (рис. 11.6). Технологический процесс восстановление резьбовой поверхности включает: рассверливание отверстия (см. табл. 21.3) с применением накладного кондуктора и снятие фаски (1x45°). Смещение осей отверстий не более 0,15 мм, перекос осей отверстий не более 0,15 мм на длине 100 мм; нарезание резьбы в рассверленном отверстии детали (см. табл. 21.3). Скорость резания 4... 5 м/мин, частота уплотняющей и стягивающей вставок в деталь: установить резьбовую вставку в монтажный инструмент (рис. 11.7, а); ввести стержень инструмента в резьбовую вставку так, чтобы ее технологический поводок вошел в паз нижнего конца стержня; завернуть вставку в отверстие наконечника инструмента, а затем с помощью инструмента в резьбовое отверстие детали (рис. 11.7, б); вынуть инструмент и удалить (посредством удара бородка) технологический поводок резьбовой вставки; контроль качества восстановления резьбы с помощью «проходного» и «непроходного» калибра или контрольного болта. При контроле резьбовая вставка не должна вывертываться вместе с калибром (контрольным болтом).

Проходной калибр, завернутый на всю длину вставки, не должен отклоняться более чем на 0,5 мм в любую сторону. Непроходной резьбовой калибр соответствующего размера не должен ввертываться в установленную в деталь вставку. Резьбовая вставка должна утопать в резьбовом отверстии не менее чем на один виток резьбы. Выступание ее не допускается.

Восстановление посадочных отверстий свертными втулками

Восстанавливают свертными втулками посадочные отверстия под подшипники качения. Технологический процесс включает в себя следующие операции: изготовление заготовки свертной втулки. Заготовки свертных втулок получают резкой стальной ленты на полосы шириной Н и длиной L = I + 3... 5 мм. Толщина ленты зависит от износа детали (табл. 11.1). Длина и ширина заготовки свертной втулки равны

l = π(dmax-λ+δ) (11.12) Н= В(l + ψ/100), (11.13)

где l — длина заготовки свертной втулки, мм; dmax — максимальный диаметр расточенного отверстия, мм; λ — номинальная толщина ленты (табл. 11.1), мм; δ — допуск на толщину ленты, мм; Н — ширина заготовки свертной втулки, мм; В — ширина восстанавливаемой поверхности, мм; ψ — величина относительной осевой деформации (числовые значения приведены в табл. 11.1);

свертывание втулки из заготовки путем ее сгиба на специальных приспособлениях. После свертывания втулки с одного из ее торцов снимают фаску; подготовка ремонтируемого отверстия под свертную втулку: растачивание отверстия; нарезка на обработанной поверхности винтообразной канавки треугольного профиля; установка втулки в ремонтируемое отверстие с помощью специальной оправки, которая крепится в пиноли задней бабки токарного станка (рис. 11.8); раскатка втулки специальным раскатником (рис. 11.9) на режимах: окружная скорость 50...70 м/мин, подача 0,3...0,4 мм/об; обработка фаски в соответствии с чертежом на новую деталь.

Таблица 11.1 Параметры стальной ленты в зависимости от износа восстанавливаемого отверстия

ГЛАВА 12. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СПОСОБОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ

Сущность процесса

Способ пластического деформирования основан на способности деталей изменять форму и размеры без разрушения путем перераспределения металла под давлением, т. е. основан на использовании пластических свойств металла деталей. Особенность способа — это перемещение металла с нерабочих поверхностей детали на изношенные рабочие поверхности при постоянстве ее объема. Пластическому деформированию могут подвергаться детали в холодном или в нагретом состоянии в специальных приспособлениях на прессах. Стальные детали твердостью до HRC 30 (низкоуглеродистые стали), а также детали из цветных металлов и сплавов обычно деформируют в холодном состоянии без предварительной термообработки. При холодном деформировании наблюдается упрочнение металла детали, т. е. происходит наклеп, который повышает предел прочности и твердости металла при одновременном понижении ее пластических свойств. Этот процесс требует приложения больших усилий. Поэтому при восстановлении деталей очень часто их нагревают.

В нагретом состоянии восстанавливают детали из средне- и высокоуглеродистых сталей. При восстановлении деталей необходимо учитывать верхний предел нагрева и температуру конца пластического деформирования металла. Относительно низкая температура конца деформирования металла может привести к наклепу и появлению трещин в металле. В табл. 12.1 приведены интервалы горячей обработки металлов давлением. В зависимости от конструкции детали, характера и места износа нагрев может быть общим или местным.

Таблица 12.1 Интервалы температур горячей обработки металлов давлением, °С

Процесс восстановления размеров деталей состоит из операций: подготовка — отжиг или отпуск обрабатываемой поверхности перед холодным или нагрев их перед горячим деформированием; деформирование — осадка, раздача, обжатие, вытяжка, правка, электромеханическая обработка и др.; обработка после Деформирования — механическая обработка восстановленных поверхностей до требуемых размеров и при необходимости термическая обработка; контроль качества.

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 2030; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.242.56 (0.011 с.) |