Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 6. Оценка технического состояния составных частей автомобилейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Виды дефектов и их характеристика

Ошибки конструирования, нарушения технологического процесса производства, технического обслуживания и ремонта автомобилей, а также эксплуатация приводят к возникновению дефектов. Дефектом называют каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Дефекты деталей по месту расположения можно подразделить на локальные (трещины, риски и т.д.), дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.), дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.). Данное местонахождение дефекта может быть внутренним (глубинным) и наружным (поверхностным и подповерхностным). По возможности исправления дефекты классифицируют на устраняемые и неустраняемые. Устраняемый дефект технически возможно и экономически целесообразно исправить. В противном случае это неустраняемый дефект. По отражению в нормативной документации дефекты делят на скрытые и явные. Скрытый дефект — дефект, для выявления которого в нормативной документации не предусмотрены необходимые правила, методы и средства контроля. В противном случае это явный дефект. По причинам возникновения дефекты подразделяют на конструктивные, производственные, эксплуатационные. Конструктивные дефекты --- это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции. Причины таких дефектов — ошибочный выбор материала изделия, неверное определение размеров деталей, режима термической обработки. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования. Производственные дефекты — несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Производственные дефекты возникают в результате нарушения технологического процесса при изготовлении или восстановлении деталей. Эксплуатационные дефекты — это дефекты, которые возникают в результате изнашивания, усталости, коррозии деталей, а также неправильной эксплуатации. Наиболее часто встречаются следующие эксплуатационные дефекты: изменение размеров и геометрической формы рабочих поверхностей; нарушение требуемой точности взаимного расположения рабочих поверхностей; механические повреждения; коррозионные повреждения; изменение физико-механических свойств материала деталей. Дефекты, возникающие у сборочных единиц, — потеря жесткости соединения; нарушение контакта поверхностей, посадки деталей и размерных цепей. Потеря жесткости возникает в результате ослабления резьбовых и заклепочных соединений. Нарушение контакта — это следствие уменьшения площади прилегания поверхностей у соединяемых деталей, в результате чего наблюдается потеря герметичности соединений и увеличение ударных нагрузок. Нарушение посадки деталей вызывается увеличением зазора или уменьшения натяга. Нарушение размерных цепей происходит благодаря изменению соосности, перпендикулярности, параллельности и т.д., что приводит к нагреву деталей, повышению нагрузки, изменению геометрической формы, разрушению деталей; Дефекты, возникающие у деталей в целом, — нарушение целостности (трещины, обломы, разрывы и др.), несоответствие формы (изгиб, скручивание, вмятины и др.) и размеров деталей. Причины нарушения целостности (механические повреждения) деталей — это превышение допустимых нагрузок в процессе эксплуатации, которые воздействуют на деталь или из-за усталости материала детали, которые работают в условиях циклических знакопеременных или ударных нагрузок. Если на деталь воздействуют динамические нагрузки, то у них может возникнуть несоответствие формы (деформации); Дефекты, возникающие у отдельных поверхностей, — несоответствие размеров, формы, взаимного расположения, физико-механических свойств, нарушение целостности. Изменение размеров и формы (нецилиндричность, неплоскостность и т.д.) поверхностей деталей происходит в результате их изнашивания, а взаимного расположения поверхностей (неперпендикулярность, несоосность и т. д.) — из-за неравномерного износа поверхностей, внутренних напряжений или остаточных деформаций. Физико-механические свойства материала поверхностей деталей изменяются вследствие нагрева их в процессе работы или износа упрочненного поверхностного слоя и выражается в снижении твердости. Нарушение целостности поверхностей деталей вызывается коррозионными, эрозионными или кавитационными поражениями. Коррозионные повреждения (сплошные окисные пленки, пятна, раковины и т.д.) возникают в результате химического или электрохимического взаимодействия металла детали с коррозионной средой. Эрозионные и кавитационные поражения поверхностей возникают при действии на металл потока жидкости, движущейся с большой скоростью. Эрозионные повреждения металла детали происходят из-за непрерывного контакта металла со струей жидкости, что приводит к образованию пленок окислов, которые при трении потока жидкости о металл разрушаются и удаляются с поверхности, а на поверхностях деталей образуются пятна, полосы, вымоины. Кавитационные повреждения (каверны) металла происходят тогда, когда нарушается сплошность потока жидкости и образуются кавитационные пузыри, которые находясь у поверхности детали, уменьшаются в объеме с большой скоростью, что приводит к гидравлическому удару жидкости о поверхность металла. В реальных условиях наблюдаются сочетания дефектов. При выборе способа и технологии восстановления большое значение имеют размеры дефектов. Величина дефектов — количественная характеристика отклонения фактических размеров и (или) формы деталей и их поверхностей от номинальных значений. Можно выделить три группы размеров — до 0,5 мм; 0,5...2 мм и свыше 2 мм.

Дефектация деталей

Для оценки технического состояния деталей с последующей их сортировкой на группы годности в ремонтном производстве имеется, в отличие от остальных машиностроительных производств, технологический процесс, который носит название дефектации. В ходе этого процесса осуществляется проверка соответствия деталей техническим требованиям, которые изложены в технических условиях на ремонт или в руководствах по ремонту, при этом используется сплошной контроль, т. е. контроль каждой детали. Кроме того, дефектация деталей — это также инструментальный и многостадийный контроль. Для последовательного исключения невосстанавливаемых деталей из общей массы используют следующие стадии выявления деталей: с явными неустранимыми дефектами — визуальный контроль; со скрытыми неустранимыми дефектами — неразрушающий контроль; с неустранимыми геометрическими параметрами — измерительный контроль. В процессе дефектации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.) и т.д.; инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей. Контролю в процессе дефектации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются. В результате контроля детали должны быть подразделены на три группы: годные летали, характер и износ которых находятся в пределах, допускаемых техническими условиями (детали этой группы используются без ремонта); детали, подлежащие восстановлению, — дефекты этих деталей могут быть устранены освоенными на ремонтном предприятии способами ремонта; негодные детали. Распределение деталей по группам годности не является устойчивым. Учет их распределения по группам позволяет прогнозировать благоприятные и неблагоприятные ситуации распределения деталей по группам и объективно оценить качество труда разборщиков и дефектовщиков. На основе изучения вероятности появления дефектов на деталях, учета их взаимосвязи разрабатывается стратегия дефектации, позволяющая повысить эффективность функционирования этого участка. Годные без ремонта детали отправляют в комплектовочное отделение, а годные габаритные детали направляют непосредственно на сборку. Негодные детали накапливают в контейнерах для черных и цветных металлов, которые затем отправляют на склад утиля. Базовые детали больших размеров (блок цилиндров, картер и т.д.), требующие ремонта, направляют непосредственно на посты восстановления. Все другие детали, подлежащие восстановлению, накапливаются на складе деталей, ожидающих ремонта, откуда они партиями запускаются в производство цеха восстановления и изготовления деталей. Результаты сортировки деталей учитываются в дефектовочных ведомостях, которые являются исходным справочным материалом (информацией) для определения или корректирования коэффициентов годности, сменности и восстановления, а их анализ служит основанием для принятия решений по планированию работы предприятия, организации материально-технического снабжения и т.д. Коэффициент годности (Kг) показывает, какая часть деталей одного наименования может быть использована повторно без ремонтного воздействия при ремонте автомобилей (агрегатов):

Kг = Nг/N,

где Nг — число годных деталей; N — общее число деталей одного наименования, прошедших дефектацию.

Коэффициент сменности (1Q показывает, какая часть деталей одного наименования требует замены при ремонте автомобилей (агрегатов):

Kс = Nн/N,

где Nн — число негодных деталей.

Коэффициент восстановления (Кв) характеризует часть деталей одного наименования, которые необходимо восстанавливать:

Kв = Nв/N,

где Nв — число деталей, требующих восстановления.

Nг + Nн + Nв = N, Kг + Kс + Kв = 1,0.

Обработка информации, отраженной в дефектовочных ведомостях, позволит определить маршрутные коэффициенты восстановления деталей, так как

N1 + N2 + N3 +…+ Ni +…+ NN = Nв, Kв1 + Kв2 + Kв3 +… + Kвi +…+ KвN = Kв, K1 + K2 + K3 +… + Ki +…+ KN= Kв, Ki = Ni/Nв + Ni/KвN = Kвi/Kв где Ni — число восстанавливаемых деталей одного наименования по i-му маршруту; Kвi = Ni /N; Ki — маршрутный коэффициент для i-го технологического процесса восстановления деталей одного наименования; i — номер маршрута восстановления данной детали (I - 1, 2, 3,..., n).

Технические требования на дефектацию деталей изложены в виде карт (табл. 6.1), в которых по каждой детали приводят следующие сведения: общие сведения о детали; перечень возможных ее дефектов; способы выявления дефектов; допустимые без ремонта размеры детали и рекомендуемые способы устранения дефектов. Технические требования на дефектацию деталей разрабатываются заводами-изготовителями автомобилей (агрегатов) или научно-исследовательскими организациями, которые устраняют неопределенность информации об автомобилях зарубежных производителей. Общие сведения о детали получают из ее рабочего чертежа и они включают в себя: эскиз детали с указанием мест расположения дефектов; основные размеры детали; материал и твердость основных поверхностей. Возможные дефекты детали выявляют на основе опыта эксплуатации и ремонта автомобилей (агрегатов), а также специальных научно-исследовательских работ. При рекомендации способов устранения дефектов опираются на богатый опыт, накопленный отечественными и зарубежными ремонтными предприятиями и на рекомендации по рациональному их выбору (см. гл. 19).

Таблица 6.1 Карта технических требований на дефектацию детали

Окончание табл. 6.1

Допустимый размер детали — это размер, при котором деталь, будучи установленной при капитальном ремонте в автомобиль (агрегат), проработает до следующего капитального ремонта и ее износ не превысит предельного, т. е. остаточный ресурс у детали должен быть не меньше межремонтного /„ (рис. 6.1). Его определяют на основе допускаемого износа Идоп. Тогда допустимый размер будет равен:

для вала dдоп = dн —Идоп, для отверстия dдоп = dн + Идоп,

где dн — диаметр нового вала (отверстия), мм; Идоп — величина допустимого износа вала (отверстия), мм.

Для нахождения Идоп необходимо отложить от точки С на кривой (см. рис. 6.1) значение межремонтного ресурса Им. Точка В соответствует допускаемому износу Идоп. Деталь во время ремонта выбраковывают, если ее размер больше (для отверстия) или меньше (для вала) допускаемого. Для определения величины допустимого износа детали необходимо знать ее предельный износ. Износ в точке перехода прямолинейного участка изнашивания в криволинейный — зону форсированного износа — называют предельным Ипр, т. е. таким, при котором дальнейшая эксплуатация детали невозможна или нецелесообразна из-за недопустимого снижения экономических или технологических показателей. Размер детали при износе Ипр считается предельным, по нему определяют предельное состояние детали. Наработка до предельного состояния соответствует сроку службы детали Тпр. Предельный размер детали устанавливают на основе экономического и технического критериев. Экономический критерий определяется предельным снижением экономических показателей — потерей мощности, снижением производительности, увеличением расхода топлива, смазки и т. д., а технический — характеризуется резким ускорением изнашивания, которое может привести к аварии. Таким образом, величину допустимого износа можно определить по формуле

Идоп = Ипр – Им,

где Им — величина износа детали за межремонтный срок службы автомобиля, мм.

Контроль скрытых дефектов. Методы неразрушающего контроля используются для выявления дефектов в материалах, изделиях и конструкциях, а также предназначены для измерения геометрических параметров дефектов. Они основаны на взаимодействии различных физических полей или веществ с контролируемым объектом. Для выявления трещин и других дефектов используются неразрушающие методы (ГОСТ 18353—79) — магнитно-порошковый, электромагнитный, ультразвуковой, звуковой и течеискания. Методы каждого вида неразрушающего контроля классифицируются по характеру взаимодействия физических полей и веществ с контролируемым объектом и по способам получения информации. К средствам дефектоскопического контроля относятся дефектоскопы и дефектоскопические материалы, вспомогательные приборы, приспособления, контрольные образцы и т.д. Визуально-оптические методы предназначены для обнаружения и измерения поверхностных дефектов. Выявлению подлежат трещины, разрывы, деформации, раковины, коррозионные и эрозионные поражения. Методы являются субъективными из-за невысокой достоверности и чувствительности; их применяют для обнаружения сравнительно крупных поверхностных дефектов. Чувствительность визуального метода обеспечивает обнаружение трещин с раскрытием более 0,1 мм (ГОСТ 23479—79), а визуально-оптического при увеличении прибора в 20... 30 раз — не менее 0,02 мм. Визуально-оптический контроль отличается высокой производительностью, сравнительной простотой приборного обеспечения, достаточно высокой разрешающей способностью. Видимость дефектов определяется контрастностью, яркостью, освещенностью и угловым размером объекта. Наиболее важным условием видимости является контраст. Контраст определяется свойством дефектов выделяться на окружающем фоне при различных оптических характеристиках дефекта и фона. В табл. 6.2 приведены нормы освещенности рабочих поверхностей при визуально-оптическом контроле. Оптические приборы значительно расширяют пределы возможностей глаза, что позволяет видеть дефекты, размеры которых находятся за пределами разрешающей способности невооруженного глаза. Для визуально-оптического контроля деталей целесообразно применять приборы с кратностью увеличения не более 20... 30, так как с возрастанием кратности увеличения уменьшаются поле зрения, глубина резкости, производительность и надежность контроля.

Таблица 6.2 Нормы освещенности рабочих поверхностей при визуально-оптическом контроле

По назначению и конструктивным особенностям визуально-оптические приборы делятся: на приборы для обнаружения близкорасположенных дефектов с расстояния наилучшего зрения 250 мм и менее. Приборы этой группы монокулярные и бинокулярные лупы (лупы Польди — ЛП; складные лупы — ЛАЗ; измерительные лупы — ЛИЗ; штативные лупы — ЛГИ, ЛПГИ, ЛПШ и др.) и микроскопы (МИР и др.); оптические приборы для обнаружения невидимых дефектов в закрытых полостях конструкций, деталей, отверстий и т.д. Для контроля скрытых поверхностей применяются эндоскопы, перископические дефектоскопы и др. Контроль с помощью линзового эндоскопа (рис. 6.2) заключается в осмотре закрытых поверхностей через специальную оптическую систему с подсветкой, обеспечивающей передачу изображения на расстояние в несколько метров. Перспективными являются конструкции эндоскопов с волоконными световодами, позволяющие передавать изображения без искажения на значительные расстояния. Волоконные световоды состоят из тонких светопроводящих нитей диаметром до 50 мкм с оболочкой толщиной до 2 мкм, собранных в гибкий жгут. При недостаточной освещенности контролируемой поверхности применяют светильники направленного излучения с разрядными лампами или лампами накаливания. Магнитно-порошковый метод (ГОСТ 21105—87) используется только для контроля деталей, изготовленных из ферромагнитных Материалов. Применяется для обнаружения поверхностных нарушений сплошности с шириной раскрытия у поверхности 0,001 мм, глубиной 0,01 мм и выявления относительно больших подповерхностных дефектов, находящихся на глубине до 1,5... 2,0 мм. Метод использует магнитное поле рассеяния, возникающее над Дефектом при намагничивании изделия и основан на явлении притяжения частиц магнитного порошка в местах выхода на поверхность контролируемой детали магнитного потока. Благодаря скоплению магнитного порошка в области дефекта обеспечивается визуали-зиция форм и размеров невидимых в обычных условиях дефектов.

Важное достоинство метода — это возможность точного определения расположения концов усталостных трещин и обнаружение дефектов через слой немагнитного покрытия. Если на контролируемой поверхности толщина немагнитного покрытия составляет до 0,1 мм, целесообразно применять магнитные суспензии, а свыше 0,1 мм — магнитный порошок во взвешенном состоянии. Чувствительность метода определяется магнитными характеристиками материала контролируемого изделия, его формой и размерами, чистотой обработки поверхности, напряженностью намагничивающего поля, способами контроля, взаимным направлением намагничивающего поля и дефекта, свойствами применяемого порошка, способом нанесения порошка или суспензии, а | также освещенностью контролируемого участка изделия. Установлены следующие уровни чувствительности (табл. 6.3). Для обнаружения дефектов деталь намагничивают, и на поверхность, подлежащую контролю, наносят ферромагнитные частицы, которые находятся во взвешенном состоянии (чаще всего в виде суспензий на основе воды, керосина, минеральных масел). Если на пути магнитного потока встречается препятствие в виде нарушения сплошности (дефект), то часть магнитных силовых линий выходит из металла (рис. 6.3). Там, где они выходят из металла и входят обратно, образуются локальные магнитные полюса N и S, обусловливающие локальное магнитное поле над дефектом (поле рассеяния). Поскольку это поле неоднородно, на попавшие в него магнитные частицы действуют силы, стремящиеся затянуть их в места наибольших концентраций магнитных силовых линий. Для намагничивания деталей применяют постоянный и переменный токи, а также постоянные магниты. Таблица 6.3 Классификация уровней чувствительности магнитопорошковой дефектоскопии

Частицы накапливаются вблизи дефекта и одновременно намагничиваются полем рассеяния дефекта. Притягиваясь друг к другу, эти частицы образуют цепочечные структуры, ориентированные по магнитным силовым линиям поля дефекта. В результате над дефектом образуется валик из осевшего порошка. Ширина его значительно больше ширины дефекта. При контроле способом взвеси магнитный порошок распыляют в специальном устройстве и по шлангу подают на контролируемую поверхность. Чувствительность способа взвеси значительно выше, чем способа с применением магнитной суспензии, вследствие высокой подвижности взвешенных в воздухе ферромагнитных частиц под влиянием магнитного поля и отсутствия повышенного трения частиц порошка из-за вязкости жидкости. При достаточном цветовом контрасте порошка с фоном (черный порошок, белая краска) наблюдается устойчивое обнаружение усталостных трещин под слоем краски толщиной 0,3...0,5 мм. В зависимости от поверхности контролируемой детали применяют различные порошки: черный магнитный для деталей со светлой поверхностью; магнитно-люминесцентный для деталей с темной поверхностью. При отсутствии магнитно-люминесцентного порошка детали с темной поверхностью следует покрывать белой нитроэмалью. В качестве магнитного порошка допускается применение чистой железной окалины, получаемой при ковке и прокатке, а также стальные опилки, получаемые при шлифовании стальных изделий. Их рекомендуется измельчать в шаровых мельницах и просеивать через сито, превращая в ферромагнитную пудру.

Для приготовления магнитных суспензий можно использовать ке-росино-масляные смеси с соотношением масла и керосина 1:1 при 50...60 г магнитного порошка на 1 л жидкости. Допускается применение водных суспензий, например мыльно-водная с содержанием в 1 л воды 5...6 г мыла, 1 г жидкого стекла и 50... 100 г магнитного порошка. Составы магнитных суспензий представлены в табл. 6.4. Технология контроля включает в себя следующие основные этапы: подготовка поверхности детали к контролю, намагничивание детали, нанесение на контролируемую поверхность магнитного порошка или суспензии, осмотр детали, размагничивание. Контролируемая поверхность перед намагничиванием должна быть очищена от пыли, грязи, масел.

Таблица 6.4 Состав водных магнитных суспензий

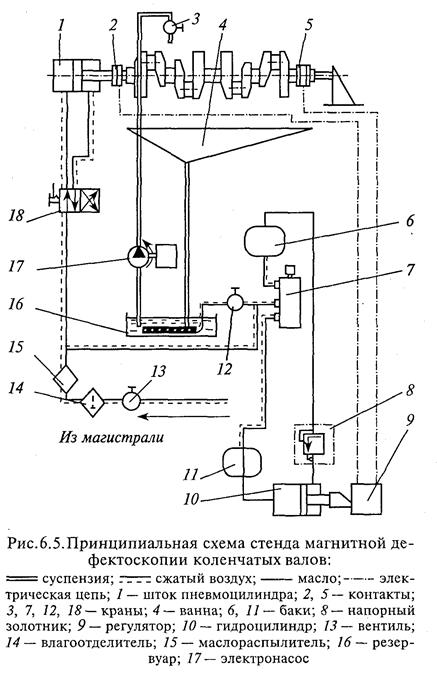

Намагничивание детали может осуществляться способом приложенного магнитного поля или способом остаточной намагниченности. При первом способе намагничивание начинают раньше или одновременно с моментом прекращения нанесения суспензии или порошка и оканчивают после отекания суспензии с контролируемой поверхности. При втором способе нанесение суспензии осуществляется после полного намагничивания детали. Выбор способа определяется магнитными свойствами материала, размерами и формой контролируемого изделия. Вид намагничивания может быть циркулярным, продольным, комбинированным. Выбор способа намагничивания осуществляют по схемам, приведенным на рис. 6.4. В зависимости от возможной ориентации предполагаемых дефектов намагничивание применяют в одном, двух или трех взаимно перпендикулярных направлениях или применяют комбинированное намагничивание. Нанесение магнитного порошка на контролируемую поверхность может быть сухим или мокрым. В первом случае на намагниченную поверхность наносят сухой распыленный магнитный порошок с помощью воздушной струи в виде воздушной взвеси, во втором случае магнитную суспензию наносят с помощью шланга, душа. Давление струи жидкости (воздуха) должно быть достаточно слабым, чтобы не смывался (сдувался) магнитный порошок с дефектных мест. Определение мест расположения дефектов проводится визуально, т.е. фиксируется наличие отложений магнитного порошка в местах дефектов. При необходимости расшифровка результатов контроля может проводиться с применением оптических средств. Проконтролированные детали размагничивают, так как остаточная намагниченность способствует скоплению ферромагнитных продуктов износа, что может ускорить коррозионные процессы. При размагничивании деталь перемагничивают магнитным полем, напряженность которого изменяется. Для магнитно-порошкового контроля применяются стационарные универсальные дефектоскопы УМДЭ-2500, ХМД-10П, МД-5 и Другие, а также переносные и передвижные — ПЛМ-70 и МЛ-50П. На рис. 6.5 приведена принципиальная схема стенда для магнитной дефектоскопии коленчатых валов. Стенд имеет стол, на котором укреплены призмы — ролики и два кронштейна с основными контактами 2 и 5. Подвижный контакт 2 смонтирован на Штоке пневмоцилиндра 1, работающего от крана 18. Внутри стола размещены: регулятор силы тока 9, два масляных бака 6 и 11, резервуар 16с электронасосом 77для подачи суспензии. Для перемешивания суспензии к резервуару при помощи крана 12 подводят сжатый воздух. Суспензия подается из емкости по шлангу, на Конце которого закреплен кран 3. Сливается суспензия с коленчатого вала в ванну 4, а из нее самотеком в емкость. Подвижная часть регулировочного трансформатора (регулятора тока) соединена с гидроцилиндром 10, который включается в действие при помощи электропневматического крана 7. Скорость выдвижения подвижной части трансформатора регулируют напорным золотником 8 с обратным клапаном. На боковой стенке стола смонтирована пневмоаппаратура; маслораспылитель 15, влагоотделитель 14 и вентиль 13. Коленчатый вал устанавливают на ролики и зажимают между контактами. Включают силовой трансформатор, пропускают ток и коленчатый вал из шланга обливается суспензией. Дефектацию проводят в приложенном магнитном поле. Дефекты выявляют визуально. Для лучшего осмотра коленчатый вал поворачивают, трансформатор выключают и коленчатый вал размагничивается.

Электромагнитный метод контроля применяется для контроля деталей, изготовленных из электропроводящих материалов. Он позволяет определить форму и размер детали, выявить поверхностные и глубинные трещины, пустоты, неметаллические включения, межкристаллическую коррозию и т. п. Сущность метода — измерение степени взаимодействия электромагнитного поля вихревых токов, наводимых в поверхностных слоях контролируемой детали, с переменным электромагнитным полем катушки преобразователя. Этот метод позволяет выявить поверхностные и подповерхностные дефекты глубиной 0,1... 0,2 мм и протяженностью более 1 мм, расположенных на глубине до 1 мм от поверхности металла.

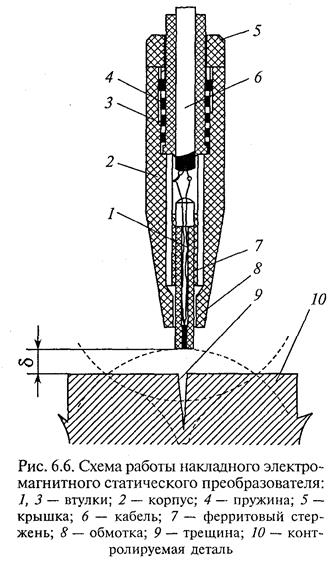

На рис. 6.6 представлен накладной электромагнитный преобразователь, который представляет собой обмотку возбуждения, заключенную в корпус с подводом питания через кабель. В нижней части преобразователя установлена индуктивная катушка с фер-ритовым сердечником. Ферритовый сердечник необходим для концентрации магнитного потока в зоне контроля, уменьшения износа при скольжении преобразователя по контролируемой поверхности, для фиксации постоянного зазора между обмоткой и контролируемой поверхностью при контроле детали.

Под влиянием переменного электромагнитного поля катушки индуктивности в поверхностном слое изделия наводятся вихревые токи, создающие свое переменное электромагнитное поле, которое взаимодействует с полем возбуждения. Так как материал детали и расстояние преобразователя от детали постоянны, то наступает некоторое равновесие во взаимодействии двух электромагнитных полей. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |